Способ изготовления головки, выбрасывающей жидкость

Иллюстрации

Показать всеСпособ изготовления головки для выбрасывания жидкости, включающей в себя подложку выбрасывающего элемента, состоящую из кремния и имеющую на одной поверхности генерирующий энергию элемент для генерирования энергии для выбрасывания жидкости, и опорный элемент для крепления подложки выбрасывающего элемента, заключается в том, что размещают смоляную композицию, которая включает в себя смолу и может быть отверждена нагревом, между подложкой выбрасывающего элемента и опорным элементом таким образом, что часть задней поверхности одной поверхности подложки выбрасывающего элемента оказывается в контакте с обеими сторонами опорного элемента. Затем излучают свет, включающий в себя по меньшей мере ультрафиолетовые лучи и инфракрасные лучи, на смоляную композицию со стороны подложки выбрасывающего элемента сквозь пластину кремния для отверждения композиции смолы. Технический результат - повышение качества печати головки за счет повышения точности крепления подающего жидкость элемента на подложке. 7 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Данное изобретение относится к способу изготовления головки, выбрасывающей жидкость, предназначенной для выбрасывания жидкости, а более конкретно - к способу изготовления пишущей головки для струйной печати, предназначенной для осуществления печати путем выбрасывания чернил на носитель для записи.

Характеристика предшествующего уровня техники

В качестве характерного примера головки, выбрасывающей жидкость, предназначенной для выбрасывания жидкости, существует пишущая головка для струйной печати, применяемая печатающим устройством для струйной печати. Способ ее изготовления описан в выложенной японской патентной заявке № 2009-061710 следующим образом.

Сначала подготавливают подложку записывающего элемента, оснащенную генерирующим энергию элементом, предназначенным для генерирования энергии, используемой для выбрасывания чернил, и каналом выбрасывания чернил. Затем осуществляют предварительное нанесение клея в заданном положении на подложке записывающего элемента. Затем, после выравнивания подающего чернила элемента, выполненного посредством формования смолы и предназначенного для подачи чернил на подложку записывающего элемента, склеивают подложку записывающего элемента и подающий чернила элемент, который является опорным элементом подложки записывающего элемента, с использованием клея. Кроме того, клей предварительно отверждают ультрафиолетовым светом, а затем полностью отверждают посредством термического отверждения.

Вместе с тем, поскольку коэффициенты линейного расширения подложки записывающего элемента и подающего чернила элемента являются разными, когда обе стороны нагреваются теплом при отверждении клея, они расширяются с разными скоростями до тех пор, пока клей не окажется полностью отвержденным и вследствие этого не окажутся зафиксированными их положения друг относительно друга. Следовательно, возможен случай, когда подложка записывающего элемента и подающий чернила элемент не склеиваются в желаемых относительных положениях. В этом случае, когда пишущую головку для струйной печати устанавливают в печатающем устройстве, положение канала выпуска этого устройства, задаваемое заранее, и положение канала выпуска, которое фиксируется на самом деле, оказываются разными, так что возникает ситуация, когда капли чернил не ложатся в желаемых положениях, и это негативно влияет на качество печати.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы разработать способ изготовления головки, выбрасывающей жидкость, обеспечивающий получение высокого выхода продукции применительно к головке, выбрасывающей жидкость, имеющей подающий жидкость элемент и подложку записывающего элемента, прикрепленную к нему с большей точностью, чем в известных технических решениях.

В соответствии с примером изобретения предложен способ изготовления головки, выбрасывающей жидкость, обеспечивающий получение высокого выхода продукции применительно к головке, выбрасывающей жидкость, имеющей подающий жидкость элемент и прикрепленную к нему с высокой точностью подложку записывающего элемента.

Дополнительные признаки данного изобретения станут ясными из нижеследующего подробного описания примерных вариантов осуществления, приводимых со ссылками на прилагаемые чертежи.

Краткое описание чертежей

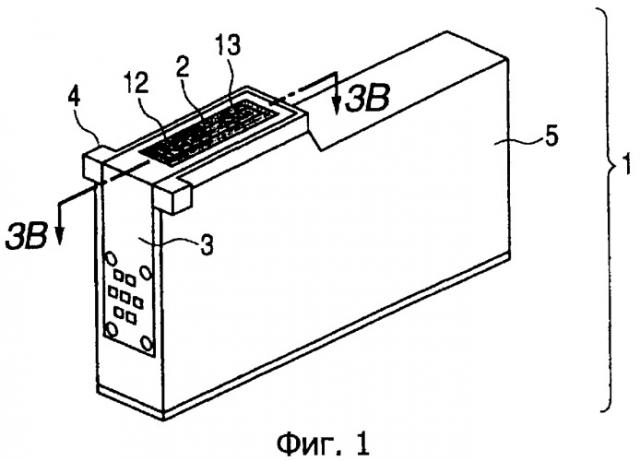

На фиг.1 представлен схематический вид для описания примера конфигурации пишущей головки для струйной печати, изготовленной в соответствии с вариантом осуществления изобретения.

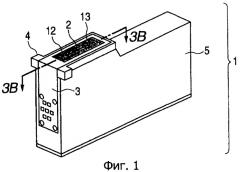

На фиг.2 представлен схематический вид для описания примера конфигурации (предусматривающего наличие объединенного подающего чернила корпуса и подложки записывающего элемента) пишущей головки для струйной печати, изготовленной в соответствии с вариантом осуществления изобретения.

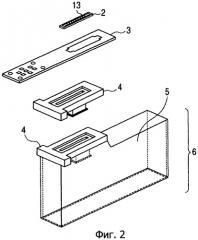

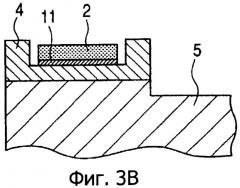

На фиг.3А и 3В представлены схематические виды для описания способа осуществления отверждения клея с использованием ксеноновой импульсной лампы.

На фиг.4 представлен график, иллюстрирующий взаимосвязь поглощения света кремниевой подложки с длиной волны.

Описание вариантов осуществления

Теперь, в соответствии с прилагаемыми чертежами, будет приведено подробное описание предпочтительных вариантов осуществления данного изобретения. Кроме того, в нижеследующем описании в качестве примера применения изобретения приводится пишущая головка для струйной печати. Однако объем притязаний изобретения ею не ограничивается, и оно применимо к головке, выбрасывающей жидкость, предназначенной для изготовления биочипа или печати электронной схемы. В качестве головки, выбрасывающей жидкость, а также пишущей головки для струйной печати существует, например, головка для изготовления цветного светофильтра.

1 вариант осуществления

На фиг.1 представлен схематический вид для описания примера конфигурации пишущей головки для струйной печати, изготовленной в соответствии с данным вариантом осуществления изобретения. Пишущая головка 1 для струйной печати в соответствии с данным вариантом осуществления изобретения включает в себя подложку 2 записывающего элемента, подающий чернила элемент 5, электропроводную ленту 3 и опорный элемент 4 для обеспечения опоры подложки записывающего элемента. Периферия подложки записывающего элемента уплотнена герметиком 12. Подложка 2 записывающего элемента имеет канал 13 выбрасывания, предназначенный для выбрасывания чернил. Подающий чернила элемент подает чернила на подложку 2 записывающего элемента и содержит чернила, подлежащие выбрасыванию. Опорный элемент 4 включает в себя проток для чернил, по которому чернила подаются на подложку 2 записывающего элемента из подающего чернила элемента 5, причем этот проток для чернил расположен между подложкой 2 записывающего элемента и подающим чернила элементом 5 и имеет соединяющую поверхность для обеспечения опоры и крепления по меньшей мере подложки 2 записывающего элемента. Здесь - в этом варианте осуществления - опорный элемент 4 выполнен как единое целое с подающим чернила элементом 5, образуя объединенный подающий чернила корпус 6. Кроме того, на фиг.2 для удобства показаны как опорный элемент 4, отдельный от подающего чернила элемента, так и объединенный подающий чернила корпус 6, сформированный путем объединения опорного элемента 4 и подающего чернила элемента 5 друг с другом. Помимо этого, в соответствии с изобретением, опорный элемент 4 можно считать частью подающего чернила элемента. Считается ли опорный элемент 4 частью подающего чернила элемента или элементом, отдельным от подающего элемента, - разница лишь в употребляемых в выражении терминах.

Материал опорного элемента 4 для формирования опорной части подложки записывающего элемента может быть материалом с той же стойкостью к чернилам, что и у подающего чернила элемента 5.

Кроме того, поскольку опорный элемент 4 имеет поверхность, склеиваемую с подложкой 2 записывающего элемента, и поэтому может обладать превосходной плоскостностью. Помимо этого, опорный элемент 4 может обладать превосходной способностью к соединению с основным корпусом. Также, поскольку опорный элемент 4 определяет позиционную зависимость от поверхности бумаги и головки, опорный элемент 4 может обладать превосходной размерной точностью и жесткостью.

Примеры материала, который можно использовать для опорного элемента 4, включают в себя смолу, оксид алюминия и металл.

На смолу, используемую для опорного элемента 4, конкретных ограничений нет. Вместе с тем, можно применять любую инженерную пластмассу общего назначения и инженерную суперпластмассу. Поскольку опорный элемент 5 является элементом, связанным с контактом с жидкостью чернил, опорный элемент 4 может быть стойким к щелочам и теплостойким. Поскольку изделия для струйной печати являются результатом массового производства и бизнеса с растущими поставками, можно использовать инженерную пластмассу общего назначения. Возможные варианты в качестве инженерной пластмассы общего назначения включают в себя, например, такой полимер, как полистирол, акриловая смола, полистирол высокой ударной прочности (ПВУП), полипропилен (ПП), полиэтилен (ПЭ), нейлон и полисульфон (ПС), либо полимерную смесь смол, а также такое соединение, как сплав полимеров.

Кроме того, опорный элемент 4 имеет проток жидкости (проток чернил) и контактирует с жидкостью чернил. Соответственно, материал опорного элемента 4 может быть материалом, из которого органические или неорганические компоненты не выделяются в жидкость чернил из-за контакта с жидкостью чернил, и имеет высокий предел температуры и приемлемую формуемость методом литьевого формования. С этой точки зрения, материалом опорного элемента 4 может быть модифицированный полиэтиленовый эфир (ПЭЭ) и полифениленсульфид (ПФС).

Кроме того, в качестве наполнителя, добавляемого в опорный элемент 4, можно использовать, например, стеклянный наполнитель, который является неорганическим наполнителем, углеродный наполнитель, кремнезем, глинозем, слюду и тальк. Наполнитель конкретно не ограничивается указанными, и можно использовать любой из них в той степени, в какой он понижает коэффициент линейного расширения смолы. Можно использовать наполнитель в виде частиц сферической формы. Благодаря наполнителю в виде сферических частиц, этот наполнитель можно с высоким его содержанием вводить в модифицированные ПЭЭ. Кроме того, можно уменьшить абразивное истирание контактной части материала устройства, которое может происходить во время процессов смешивания и формования, тем самым решая также проблему анизотропных характеристик коэффициента линейного расширения.

Когда содержание наполнителя композиции сплава полимеров задают равным или превышающим по меньшей мере 50 мас.%, при высокой температуре во время смешивания возможно приложение очень большой силы среза. В качестве устройства, способного осуществлять такое смешивание, можно использовать, например, экструдер непрерывного действия с открытыми валками модели "Kneadex" (торговое наименование изделия, изготавливаемого Mitsui Mining Co., Ltd.). За счет подачи модифицированного ПЭЭ и наполнителя, измельченных центробежной мельницей, в устройство, это устройство продолжает работать до тех пор, пока благодаря перемешиванию не будут сформированы гранулы.

Затем сформированные гранулы засыпают в матрицу с заданным профилем, используя формовочную машину, так что они подвергаются литьевому формованию, вследствие которого получают опорный элемент 4. При этом, когда содержание наполнителя композиции сплава полимеров равно или превышает 50 мас.%, поскольку текучесть композиции является низкой, можно использовать формовочную машину, в которую можно засыпать композицию сплава полимеров с высокой скоростью, а в частности, в качестве формовочной машины можно использовать высокоскоростную формовочную машину высокого давления. Типичная формовочная машина имеет скорость впрыска примерно 500 мм/с, а высокоскоростная формовочная машина высокого давления достигает скорости впрыска примерно от 1500 до 2000 мм/с.

Кроме того, температура формования в процессе литьевого формования опорного элемента 4 может быть равной или меньшей чем 320°C. Когда температура формования равна или меньше чем 320°C, разложение содержания смолы в форме модифицированного ПЭЭ не происходит, что является благоприятным. Когда в качестве модифицированного ПЭЭ используют сплав полимеров, содержащий ПЭЭ и полистирол, температура матрицы во время литьевого формования может быть равной или меньшей чем 100°C. За счет того что обеспечивают температуру формования, равную или меньшую, чем температура стеклования (100°C) полистирола, который является компонентом модифицированного ПЭЭ, не возникает деформация формованных изделий или ухудшение плоскостности, что является благоприятным. Например, при использовании высокоскоростной формовочной машины высокого давления в матрице с заданной формой можно проводить литьевое формование при скорости впрыска 1500 мм/с, давлении впрыска 340 МПа, температуре формования 300°C и температуре матрицы 80°C, получая тем самым опорный элемент 4.

Кроме того, изготовленный опорный элемент 4 можно крепить к подающему чернила элементу посредством формования со вставкой. Например, сформованный опорный элемент 4 можно располагать внутри матрицы для подающего чернила элемента, а композицию смолы, которая станет подающим чернила элементом, засыпать в эту матрицу, тем самым осуществляя формование со вставкой. Соответственно, можно получить объединенный подающий чернила корпус (объединенный подающий жидкость корпус), сформированный путем объединения опорного элемента 4 с подающим чернила элементом. В противном случае, опорный элемент 4 и упомянутый подающий элемент можно подвергнуть двухцветному формованию, получая тем самым объединенный подающий жидкость корпус.

Подложка печатающего элемента может иметь конфигурацию, при наличии которой на кремниевой подложке посредством процесса обработки полупроводников сформированы, например, теплогенерирующий элемент, необходимый для выбрасывания жидкости, рисунок металлической проводки и проток жидкости, включающий в себя фоточувствительную смолу.

Теперь, со ссылками на фиг.3А и 3В, будет описан способ изготовления, предназначенный для получения пишущей головки для струйной печати, изображенной на фиг.1. На фиг.3А и 3В представлены схематические виды для описания способа изготовления головки, выбрасывающей жидкость, в соответствии с изобретением. На фиг.3В изображена часть поперечного сечения пишущей головки для струйной печати, выполненного вдоль линии 3B-3B согласно фиг.1 и 3А перпендикулярно подложке записывающего элемента.

Чтобы соединить подложку 2 записывающего элемента с объединенным подающим чернила корпусом, на заданную область опорного элемента 4, к которой надлежит приклеить подложку 2 записывающего элемента, наносят клей 11, чтобы получить состояние, изображенное на фиг.3В, и, как показано на фиг.3А, свет, включающий в себя ультрафиолетовые лучи и инфракрасные лучи, излучают из источника 7 света. Затем фильтр 8, выполненный из кремниевой пластины, поглощает часть света, главным образом - инфракрасные лучи, а инфракрасные лучи, заключенные в свете 14, пропускаемом полупроводниковой пластиной, передаются к подложке 2 записывающего элемента и достигают клея 11. Клей 11 отверждается, подогреваясь падающими инфракрасными лучами, а также нагреваясь теплом, переносимым в клей 11 из опорного элемента 4, нагреваемого падающими инфракрасными лучами.

В соответствии с изобретением, в частности, в качестве источника 7 света можно использовать - среди прочих галогенных ламп - лампу с короткой дугой или лампу с длинной дугой. В частности, ксеноновая импульсная лампа, которая является лампой с короткой дугой, может осуществлять нагревание до высокой температуры 100-150°C или выше в пределах времени, порядок которого составляет от микросекунд до нескольких десятков микросекунд. Кроме того, в клей можно добавлять 0,01-5 мас.% абсорбента инфракрасных лучей (абсорбента лучей ближней инфракрасной области спектра), чтобы увеличить эффективность поглощения инфракрасных лучей, обеспечивая тем самым избирательное отверждение материала, подлежащего нагреву, за короткое время.

Фильтр 8 выполнен из кремния. Кремний имеет кривую поглощения, изображенную на фиг.4, и поглощает свет главным образом в ультрафиолетовой области спектра. На фиг.4 представлен график, иллюстрирующий взаимосвязь между поглощением света кристаллической кремниевой пластины (толщиной примерно 50 мкм) и длиной волны света. Кроме того, считается, что длина волны ультрафиолетового света в общем случае находится в диапазоне 10-400 нм. Помимо этого, считается, что длина волны инфракрасного света (именуемого далее инфракрасными лучами) в общем случае находится в диапазоне примерно от 0,7 мкм (или 770 нм) до 1 мм. Как показано на фиг.4, кремний поглощает свет с длиной волны, равной или меньшей чем 1,3 мкм, а в частности, эффективно поглощает свет с длиной волны, равной или меньшей чем 1,0 мкм. Поэтому можно эффективно уменьшать ультрафиолетовый свет (именуемый далее ультрафиолетовыми лучами), заключенный в свете, излучаемом для ускорения отверждения клея 11. Фильтр 8 может быть выполнен из кремниевой пластины с заданной толщиной. Кроме того, в соответствии с изобретением подложка 2 записывающего элемента включает в себя кремниевую подложку (полупроводниковую подложку), а на кремниевой подложке сформирован, например, покрывающий слой смолы или сформирована измерительная диафрагма.

Температура кремниевой подложки, освещаемой светом, увеличивается, и поэтому кремниевая подложка расширяется из-за роста температуры. Следовательно, за счет использования кремния для фильтра 8 можно эффективно уменьшать порции ультрафиолетового света и инфракрасного света, которые обусловлены нагреванием кремния, заключенного в подложке записывающего элемента, и при этом обеспечивается пропускание инфракрасного света для отверждения клея, так что можно эффективно нагревать клей, содержащий абсорбент инфракрасных лучей.

Толщина кремниевой пластины, используемой в качестве фильтра 8, может быть равной или большей чем 50 мкм и равной или меньшей чем 200 мкм. В этом диапазоне можно более избирательно нагревать клей и предотвратить увеличение температуры подложки записывающего элемента, вследствие чего можно подавить разницу между подающим жидкость элементом и подложкой записывающего элемента по линейному расширению и характеристике "механическое напряжение - деформация", обуславливаемую ростом температуры.

В соответствии с изобретением процесс отверждения с помощью тепла инфракрасных лучей используется на клее 11, выполненном из смоляной композиции, которую отверждают нагревом. С помощью этого способа достигают склеивания за короткое время, так что можно снизить обуславливаемое теплопередачей в клей температурное расширение опорного элемента 4 и подложки 2 печатающего элемента, выполненной из кремния. Для этой цели более эффективным является катионный эпоксидный клей ультрафиолетового отверждения с задержкой.

В качестве клея можно использовать клеи, в которых агент для фотогенерации кислоты (инициатор фотополимеризации катионного типа) принимает энергию света и генерирует кислоту, принимающую участие в отверждении. В качестве смол можно применять смолы, которые включают в себя эпоксидную смолу, оксетан и простой виниловый эфир. Например, можно применять эпоксидный катионный клей ультрафиолетового отверждения (УФ-клей) "KR-827" (торговое наименование продукта, изготавливаемого фирмой ADEKA), эпоксидный катионный УФ-клей "KR-826" (торговое наименование продукта, изготавливаемого фирмой ADEKA) и эпоксидный катионный УФ-клей "KR-820" (торговое наименование продукта, изготавливаемого фирмой ADEKA).

Кроме того, обеспечивая клей 11, включающий в себя абсорбент инфракрасных лучей, увеличивают эффективность поглощения инфракрасного света (инфракрасных лучей), так что клей можно отверждать за короткое время. Помимо этого, когда в качестве клея используют клей, который отверждают посредством механизма реакции ионной полимеризации, склеивание гарантируется за короткое время. В качестве клея, который отверждают посредством механизма реакции ионной полимеризации, можно применять эпоксидный катионный УФ-клей, а среди эпоксидных катионных УФ-клеев эффективен катионный эпоксидный клей ультрафиолетового отверждения с задержкой. Поскольку катионный эпоксидный УФ-клей отверждается посредством реакции ионной полимеризации, отверждение достигается быстро при заданной температуре, что обеспечивает склеивание за короткое время.

Содержание абсорбента инфракрасных лучей (включая абсорбент лучей ближней инфракрасной области спектра) может находиться в диапазоне 0,01-5 мас.%. Обеспечивая содержание в этом диапазоне, можно повысить эффективность поглощения инфракрасных лучей.

На типы абсорбента инфракрасных лучей конкретных ограничений нет, при условии, что они являются материалами, поглощающими инфракрасный свет. Кроме того, благодаря взаимосвязи поглощения фильтра 8, выполненного из кремния, и диапазона длин волн можно обеспечить поглощение инфракрасного света на уровне, равном или превышающем 1,0 мкм, а более конкретно, еще лучше обеспечить возможность поглощения инфракрасного света с длиной волны, равной или превышающей 1,3 мкм. В качестве абсорбента инфракрасного света имеются, например, соединение на основе цианина, соединение на основе фталоцианина, соединение на основе нафтолоцианина, соединение на основе нафтохинона, соединение на основе антрахинона, соединение на основе ония, комплексы никеля и диимонии. В противном случае, для использования можно смешивать один тип, два типа или более упомянутых веществ.

Помимо этого, в качестве органического абсорбента инфракрасных лучей, в частности, имеются "THX0113" (торговое наименование продукта, изготавливаемого фирмой TOSCO), "NIR-IM1" или "NIR-AM1" (торговое наименование продукта, изготавливаемого Nagase ChemteX Corporation), "IRG-2" или "IRG-3" (торговое наименование продукта, изготавливаемого фирмой Nippon Kayaku Co.,Ltd.). В качестве неорганического абсорбента инфракрасных лучей можно использовать соединение углерода, а в качестве более желательного также можно использовать оптимизированный углерод и графитированный углерод с арифметическим диаметром частиц, равным или меньшим чем 70 нм.

В качестве источника 7 света, хотя на него и нет конкретных ограничений, можно использовать источник света, излучающий по меньшей мере инфракрасный свет. В частности, можно использовать галогенную лампу или ксеноновую лампу, которая может моментально прикладывать большую энергию и тем самым укорачивать реакцию отверждения. Такая лампа излучает инфракрасный свет и ультрафиолетовый свет. Эта лампа может излучать видимый свет.

Инфракрасный свет (или инфракрасные лучи) является видом электромагнитной волны с длиной волны, большей, чем у видимого света, и упомянутый термин обозначает свет в диапазоне длин волн примерно 1,0 мкм (1 мм) от конца (примерно 770 нм) области видимого света. В соответствии с изобретением путем излучения инфракрасного света на клей ускоряют реакцию отверждения. Инфракрасные лучи подразделяются по длинам волн на лучи ближней инфракрасной области спектра, лучи средней инфракрасной области спектра и лучи дальней инфракрасной области спектра, и хотя изобретение связано с типами включаемого в клей абсорбента лучей средней инфракрасной области спектра, желательны лучи ближней инфракрасной области спектра и лучи средней инфракрасной области спектра с широкими диапазонами распределения лучей.

В частности, инфракрасные лучи длинных волн с длиной волны, равной или превышающей 1,3 мкм, могут отверждать клей, значительно увеличивая температуру подложки 2 записывающего элемента, когда инфракрасные лучи упомянутого диапазона волн пропускаются через кремниевую подложку, которая составляет по меньшей мере часть подложки 2 записывающего элемента. Кроме того, чтобы предотвратить подогрев подложки 2 записывающего элемента за счет роста температуры клея, источник света инфракрасных лучей может быть очень мощным источником света. В целом, очень предпочтительно использовать лампу, которая может достигать заданной температуры за период от десятков до сотен миллисекунд, такую как галогенная импульсная лампа или ксеноновая импульсная лампа.

В частности, изобретение эффективно в случае, когда используется лампа с такой высокой отдаваемой мощностью излучения света. Ультрафиолетовые лучи 10, генерируемые такой лампой в качестве источника 7 света, ослабляются фильтром 8, вследствие чего предотвращается рост температуры положки 2 записывающего элемента.

Поскольку кремниевая пластина обладает термостойкостью при температуре 800°C или выше и высокой удельной теплопроводностью, эта кремниевая пластина не ломается даже тогда, когда поглощает инфракрасные лучи лампы с высокой отдаваемой мощностью. Кроме того, поскольку кремниевая пластина эффективно поглощает коротковолновые инфракрасные лучи с длинами волн, равными или меньшими чем 1,3 мкм, которые нежелательны для излучения в подложку 2 записывающего элемента, можно эффективно предотвратить рост температуры подложки 2 записывающего элемента. Оптимизируя условия отдачи или излучения лампы, толщину кремниевой пластины и количество абсорбента инфракрасных лучей, добавляемого в клей, можно значительно отверждать клей и интенсивно нагревать подложку печатающего элемента и тем самым можно значительно повысить точность монтажа. Кроме того, при осуществлении способа, предусматривающего замену освещаемого объекта, когда свет непрерывно излучается лампой в течение длительного времени, необходимо позаботиться о принятии мер при росте температуры кремниевой подложки. Соответственно, в случае, когда трудно подготовить толстую кремниевую подложку, можно подготовить множество тонких кремниевых подложек, чтобы заменить тонкую кремниевую пластину в момент времени, когда температура кремниевой пластины является высокой. Кроме того, во время облучения можно проводить охлаждение на кремниевой пластине с использованием воздушного охлаждения, водяного охлаждения или других механизмов охлаждения.

В соответствии с изобретением, за счет эффективного ослабления света некоторой длины волны, который нагревает кремниевую подложку, входящую в состав подложки записывающего элемента, температура клея достигает температуры отверждения без нагрева кремниевой подложки. За счет непосредственного возбуждения абсорбента инфракрасных лучей, добавляемого в клей, можно отверждать клей, не нагревая подложку записывающего элемента.

Кроме того, в качестве другого примера источника 7 света, используемого в соответствии с изобретением, имеется галогенный нагреватель. Этот галогенный нагреватель имеет спектральное распределение от ультрафиолетовой области спектра до инфракрасной области спектра, обладает высокой плотностью мощности и допускает быстрый рост температуры в освещаемом объекте. Помимо этого, нить накала этого нагревателя имеет длительный срок службы благодаря галогенному циклу. Кроме того, имеется преимущество, заключающееся в том, что можно легко управлять отдаваемой мощностью с помощью тиристора. В дополнение к этому, можно достичь нагревания до температуры примерно 100°C, которая необходима для отверждения клея, за период, порядок которого составляет от 1 миллисекунды до нескольких секунд. Существует степень свободы условий облучения, выражаемая диапазоном нанесения клея, и тем, является ли равномерным облучение поверхности, которое должно было быть выполнено в форме зеркала, прикрепленного к галогенному нагревателю, в зависимости от толщины нанесения или света, который должен был конденсироваться по типу фокусировки для нагрева лишь необходимой части.

Чтобы непрерывно осуществлять процессы на технологической линии производства пишущей головки для струйной печати, кремниевый фильтр при высокой температуре можно охлаждать примерно до комнатной температуры. В данном случае, в устройстве можно установить механизм для вмещения в нем и охлаждения множества листов кремниевых фильтров и механизм для замены кремниевых фильтров после обработки заданного количества головок.

Подающий жидкость элемент

Подающий жидкость элемент представляет собой резервуарный элемент для подачи жидкости, такой как чернила, на подложку записывающего элемента и может быть выполнен из органических или неорганических материалов. Подающий жидкость элемент может иметь материал, который не выпучивается, нерастворим, или органические либо неорганические материалы, излучающие даже тогда, когда материал находится в контакте с жидкостью, такой как чернила. Кроме того, исходя из стоимости сырья и простоты обработки, можно использовать термопластичную смолу. Например, для подающего жидкость элемента можно использовать главным образом смолы общего назначения, такие как полипропилен или модифицированный ПЭЭ (модифицированный полиэтиленовый эфир). Чтобы повысить механическую прочность, можно использовать в качестве фильтра кремнезем или глинозем.

Пример 1

Ниже будут описаны примеры.

В данном примере способ изготовления, предназначенный для получения пишущей головки для струйной печати, изображенной на фиг.1, будет описан со ссылками на фиг.3А и 3В. Пишущая головка 1 для струйной печати, изображенная на фиг.1, включает в себя подложку 2 записывающего элемента, электропроводную ленту 3, опорный элемент 4 и подающий чернила элемент 5. Кроме того, опорный элемент 4 и подающий чернила элемент выполнены как единое целое друг с другом посредством формования вкладыша и используются в качестве объединенного подающего чернила корпуса 6.

На фиг.3А и 3В представлены перспективные изображения для описания примера способа изготовления головки, выбрасывающей чернила, в соответствии с изобретением.

Модифицированный ПЭЭ "SE-1 X" (торговое наименование продукта, изготавливаемого фирмой SABIC) в качестве сплава полимеров, который является материалом опорного элемента 4, и сферический кремнезем "S-430" (торговое наименование продукта, изготавливаемого фирмой Micron Technology) смешивали в пропорции масс 25:75 и формировали гранулы. Полученные гранулы подвергали литьевому формованию (скорость впрыска 1500 мм/с, давление впрыска 340 МПа, температура формования 300°C и температура матрицы 80°C) с помощью высокоскоростной формовочной машины высокого давления и пресс-формы с заданным профилем, получая таким образом опорный элемент 4.

Внутри пресс-формы подающего чернила элемента заранее располагали опорный элемент и засыпали модифицированный ПЭЭ (PCN-2910) (торговое наименование продукта, изготавливаемого фирмой SABIC) в пресс-форму для осуществления формования со вставкой. В данном случае, скорость впрыска задавали равной 70 мм/с, давление впрыска задавали равным 150 МПа, температуру формования задавали равной 300°C, а температуру матрицы задавали равной 80°C. Соответственно, получали объединенный подающий чернила корпус, которому была придана конфигурация путем объединения опорного элемента и подающего чернила элемента друг с другом.

В данном случае, фиг.3В иллюстрирует часть поперечного сечения пишущей головки для струйной печати, выполненного вдоль линии 3B-3B согласно фиг.1 перпендикулярно подложке 2 записывающего элемента.

Как показано на фиг.3В, клей 11, который представляет собой смоляную композицию, нанесен в положении склеивания между опорным элементом 4 и подложкой 2 записывающего элемента в изготовленном объединенном подающем чернила корпусе, таким образом, что имеет толщину 10 мкм после отверждения. В качестве клея использовали однородную смесь эпоксидного УФ-клея на катионной основе "KR-827" (торговое наименование продукта, изготавливаемого фирмой ADEKA) и 2,5 мас.% абсорбента инфракрасных лучей "SDA 3610" (торговое наименование продукта, изготавливаемого Tosco Corporation).

Кроме того, ультрафиолетовый свет излучали на поверхность для нанесения клея при удельной мощности 120 мВт/см2 в течение 3 секунд, чтобы приклеить подложку 2 записывающего элемента и получить черный цвет подложки записывающего элемента (шириной 1,5 мм, длиной 19,06 мм и толщиной 0,3 мм), посредством монтажного устройства в заданном положении опорного элемента (временное соединение).

Затем устанавливали кремниевую пластину, имеющую толщину 120 мкм, в качестве фильтра 8 между источником 7 света в виде галогенной импульсной лампы (отдаваемая мощность 60 Вт) и объединенным подающим чернила корпусным блоком, в котором смонтирована подложка записывающего элемента, а затем облучали светом 10 галогенной лампы. Свет 14, пропускаемый через фильтр 8, излучался на всю поверхность подложки записывающего элемента в течение 2,0 секунд для отверждения клея 11.

Поглощающий чернила элемент, чернила и крышку подающего чернила элемента собирали в объединенном подающем чернила корпусном блоке, чтобы придать пишущей головке для струйной печати конфигурацию, позволяющую выполнять печать.

Кроме того, в данном примере была описана пишущая головка для струйной печати черными чернилами. Однако это не является ограничением примера, и возможно его применение в пишущей головке для многоцветной струйной печати.

Пример 2

Пишущую головку для струйной печати изготавливали в тех же условиях, что и в примере 1, за исключением того, что толщина кремниевой подложки, предусматриваемой в качестве фильтра 8 между источником света и освещаемым объектом, составляла 55 мкм.

Пример 3

Пишущую головку для струйной печати изготавливали в тех же условиях, что и в примере 1, за исключением того, что толщина кремниевой подложки, предусматриваемой в качестве фильтра 8 между источником света и освещаемым объектом, составляла 195 мкм.

Пример 4

Пишущую головку для струйной печати изготавливали в тех же условиях, что и в примере 1, за исключением того, что содержание абсорбента инфракрасных лучей в клее составляло 1,2 мас.%.

Пример 5

Пишущую головку для струйной печати изготавливали в тех же условиях, что и в примере 1, за исключением того, что содержание абсорбента инфракрасных лучей в клее составляло 4,8 мас.%.

Пример 6

В композиции смолы опорного элемента ПЭЭ "B-060 P" (торговое наименование продукта, изготавливаемого фирмой Tosoh Steel), модифицированный ПЭЭ "SE-1 X" (торговое наименование продукта, изготавливаемого фирмой SABIC) и сферический глинозем "S-430" (торговое наименование продукта, изготавливаемого фирмой Micron Technology) смешивали в пропорции масс 8:12:80, чтобы сформировать гранулы. Пишущую головку для струйной печати изготавливали в тех же условиях, что и в примере 1, за исключением того, что содержание абсорбента инфракрасных лучей "Тока Black #3855" (торговое наименование продукта, изготавливаемого фирмой Tokai Carbon) составляло 0,5 мас.%.

Сравнительный пример 1

Пишущую головку для струйной печати изготавливали в тех же условиях, что и в примере 1, за исключением того, что кремниевая подложка в качестве фильтра 8 не предусматривалась между источником света в виде галогенной импульсной лампы (отдаваемая мощность 60 Вт) и объединенным подающим чернила корпусным блоком.

Качество печатаемого изображения после теста на физическое распределение

Пишущие головки для струйной печати, изготовленные в примерах 1-6 и сравнительных примерах 1-4, оценивали путем проведения визуальных осмотров печатного материала (оценивая качество изображения после теста) после температурного теста, описываемого ниже, и осмотра поверхностей сопел головок. Головки осматривали после оставления их на 360 часов в упакованном состоянии в условиях окружающей среды при температуре 60°C и относительной влажности 20%.

Качества печати головок после хранения в вышеупомянутых условиях сравнивали с использованием фактических изображений.

Обозначения оценки

В. После теста не было коробления или растрескивания. Не было смешения цветов между цветами чернил из-за отслаивания от склеенной поверхности. Качество печати было хорошим.

С. После теста было заметно незначительное коробление в подложке записывающего элемента. Качество печати было в приемлемом диапазоне.

Точность склеивания

Расстояние между эталонным положением объединенного подающего чернила корпуса и меткой выравнивания подложки записывающего элемента было измерено перед склеиванием и после него.

Обозначения оценки

А. Коробление подложки записывающего элемента как в продольном, так и в поперечном направлении было меньше чем 3 мкм.

В. Коробление подложки записывающего элемента как в продольном, так и в поперечном направлении было равно или больше чем 5 мкм и меньше чем 5 мкм.

С. Коробление подложки записывающего элемента как в продольном, так и в поперечном направлении было равно или больше чем 5 мкм.

Продольное направление: направление вдоль линии 3B-3B.

Поперечное направление: направление, пересекающее линию 3B-3B.

Результаты показаны в таблице 1.