Способ укрепления существующей металлической конструкции, способ укрепления труб и способ присоединения ответвлений к трубопроводам

Иллюстрации

Показать всеИзобретение относится к способам укрепления и/или восстановления металлических панелей, а также к укреплению трубопроводов и присоединению к ним ответвлений. Указанные способы выполнены в пяти вариантах. По первому варианту способ укрепления металлической конструкции включает операции прикрепления укрепляющего металлического слоя к металлической конструкции с образованием пространства между ними для образования, по меньшей мере, одной полости между внутренними поверхностями металлической панели и укрепляющего металлического слоя, нагнетания промежуточного слоя, состоящего из невулканизированного пластмассового материала, в, по меньшей мере, одну полость, и отверждения пластмассового материала таким образом, чтобы он сцеплялся с внутренними поверхностями металлической конструкции и укрепляющего металлического слоя. По второму варианту осуществляют укрепление панели судна при помощи способа по первому варианту. По третьему варианту осуществляют присоединение ответвляющегося трубопровода к существующему основному трубопроводу, при помощи способа по первому варианту. По четвертому варианту заявлена укрепленная металлическая конструкция, полученная способом укрепления по первому варианту. По пятому варианту заявлен основной трубопровод с ответвляющимся трубопроводом, присоединенным способом присоединения по третьему варианту. Обеспечивается структурное укрепление или восстановление металлических панелей с элементами жесткости без необходимости удаления элементов жесткости и других деталей. 5 н. и 25 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к способу укрепления и/или восстановления и/или ремонта существующей металлической конструкции, в частности существующих металлических панелей более крупных существующих конструкций. Более конкретно, способ относится к укреплению и/или восстановлению металлических панелей, толщина которых уменьшилась из-за коррозии и/или износа при работе и которые, таким образом, требуется заменить или укрепить. Настоящее изобретение также относится к укреплению трубопроводов и к присоединению ответвлений к существующим трубопроводам.

Металлические панели, используемые для палубных настилов паромов трейлерной погрузки и разгрузки Ro-Ro (или Ro-Pax), подвергаются коррозии или износу с интенсивностью в пределах от 0,1 до 0,3 мм в год и с типичной интенсивностью 0,15 мм в год. Согласно нормам и положениям классифицирующих ассоциаций, таких как Регистр Ллойда, панели настила должны заменяться, когда первоначальная толщина уменьшается на 30%, из-за чего механические характеристики существенно снижаются. Требования по замене панелей и соответствующие уменьшенные толщины панелей, выраженные как функция первоначальной толщины панели для типичных секций судов и элементов конструкций, определены техническим документом Регистра Ллойда, озаглавленным "Измерение толщины и детальный осмотр судов в соответствии с нормами и положениями Регистра Ллойда по классификации морских судов, редакция 2, январь 1997 г." ("Thickness Measurement and Close-up Survey of Ships in Accordance with Lloyd's Register Rules and Regulations for the Classification of Ships - Revision 2, January 1997"). Уменьшения упругого момента сопротивления сечения и момента инерции вызывают напряжения и деформации, превышающие критические значения. Панели и другие детали судна также должны заменяться, когда их уменьшенная толщина достигает значений, определенных классифицирующими обществами.

Согласно существующей практике требуется извлечение и замена панелей палубного настила для продления, таким образом, срока службы судна. Этот способ известного уровня техники требует обширных работ и может включать: замену первичных элементов жесткости; отсоединение трубопроводов и кабелей; удаление противопожарного материала и т.д. с нижней стороны панелей палубного настила; возведение лесов и обширную сварку. Способ в целом очень дорог, трудоемок и может даже приводить к образованию подверженных усталости дефектов в сварных швах, поскольку эти швы трудно выполнять на месте.

Задачей изобретения является создание способа структурного укрепления или восстановления металлических панелей с элементами жесткости без необходимости удаления элементов жесткости и других деталей.

Трубопроводы для транспортировки, например, газа или нефти также имеют такие же проблемы, как и металлические панели, используемые для палубных настилов паромов, поскольку они подвергаются коррозии и, в результате, снижается их конструкционная прочность и целостность. В настоящее время трубопроводы ремонтируют посредством приваривания стальных оболочек непосредственно на существующие трубы, что создает риск сквозного прожигания труб и вызванного этим взрыва. Способ укрепления труб считается опасным и требует качественных сварных швов. Хотя он дорог, этот способ ремонта является наиболее экономичным для восстановления секций действующих трубопроводов, которые нельзя выводить из эксплуатации. Строительство параллельных подменных трубопроводов не считается экономически осуществимым.

Задачей изобретения является создание способа укрепления или восстановления труб, которые повреждены коррозией, без необходимости выполнения сварочных работ непосредственно на существующем трубопроводе.

Настоящее изобретение обеспечивает способ укрепления существующей металлической конструкции, включающий следующие операции:

размещение укрепляющего металлического слоя на металлической конструкции с разнесением между ними для формирования по меньшей мере одной полости между внутренними поверхностями металлической конструкции и укрепляющего металлического слоя;

нагнетание промежуточного слоя, состоящего из невулканизированного пластмассового материала, в по меньшей мере одну полость; и

отверждение пластмассового материала таким образом, чтобы он сцеплялся с внутренними поверхностями металлической панели и укрепляющего металлического слоя.

Описанный ниже способ обеспечивает укрепление металлической панели существующей конструкции, срок службы которой подошел к концу, без ее удаления и с небольшой подготовкой. Это приводит к сокращению времени простоя конструкции в течение восстановления. Получаемая укрепленная конструкция лишь в минимальной степени тяжелее новой металлической панели, заменяющей старую панель. Этот способ обеспечивает восстановление корпусов судов без необходимости использования сухого дока. Укрепление обеспечивает свойственное ему демпфирование и звукоизоляцию. Пластмассовый материал может быть самоотверждающимся и просто поддающимся отверждению или, например, отверждаемым теплом и нагреваемым для его отверждения.

Описанный ниже способ также обеспечивает укрепление и/или восстановление или модифицирование (добавление ответвлений) существующего основного трубопровода без необходимости ведения сварочных работ непосредственно на существующем основном трубопроводе. Это уменьшает риск сквозного прожигания, высвобождения газа и взрыва, что, таким образом, значительно повышает безопасность для персонала, выполняющего модификации. Прямым следствием этого способа ремонта является упрощение процедур сварки и снижение риска и стоимости процедур.

Наряду с ремонтом или восстановлением или возвращением в работу металлической панели или трубопровода с восстановлением первоначальной прочности, настоящее изобретение, конечно, может применяться с любой существующей конструкцией, старой или новой, для ее усовершенствования, защиты или укрепления, как необходимо.

В настоящее время присоединение ответвляющихся трубопроводов к действующим трубопроводам обычно рассматривается как трудный и опасный процесс и требует специальных сварочных процессов для присоединения ответвляющегося трубопровода. Обычно ответвление сначала приваривают непосредственно к основному трубопроводу, и затем основной трубопровод просверливают изнутри ответвляющегося трубопровода при помощи специальной трубы и клапанных приспособлений, прикрепляемых к ответвляющемуся трубопроводу.

Задачей изобретения является создание способа присоединения ответвляющегося трубопровода к существующему трубопроводу более простым и надежным образом, чем в настоящее время. В идеальном варианте прочность стыка между основным трубопроводом и ответвляющимся трубопроводом, его целостность и безопасность выполнения соединения также повышены.

Настоящее изобретение обеспечивает создание способа присоединения ответвляющегося трубопровода к существующему основному трубопроводу, включающего следующие операции:

размещение первого металлического слоя вокруг основного трубопровода с разнесением между ними для формирования закрытой полости между внутренней поверхностью металлического слоя и внешней поверхностью основного трубопровода;

размещение ответвляющегося трубопровода таким образом, чтобы канал ответвляющегося трубопровода был по существу перпендикулярен продольной оси основного трубопровода, сообщался с внешней поверхностью основного трубопровода и был изолирован от первой полости;

размещение второго металлического слоя вокруг ответвляющегося трубопровода с разнесением между ними для формирования второй полости между внутренней поверхностью второго металлического слоя и внешней поверхностью ответвляющегося трубопровода;

нагнетание промежуточного слоя, состоящего из невулканизированного пластмассового материала, в полости;

отверждение пластмассового материала таким образом, чтобы он сцеплялся с поверхностями металлического слоя, основного трубопровода и ответвляющегося трубопровода; и

удаление части существующего основного трубопровода, которая сообщается с каналом ответвляющегося трубопровода, чтобы таким образом соединить канал ответвляющегося трубопровода с каналом основного трубопровода.

Описанный ниже способ обеспечивает прочное соединение между ответвляющимся трубопроводом и основным трубопроводом, которое может быть выполнено безопасным образом.

Конструкция, полученная при использовании настоящего изобретения, подобна тем, которые описаны в патенте США № 5778813, публикации Великобритании № GB-A-2337022 и заявке на патент Великобритании № 9926333.7. Материалы и способы, описанные в этих документах, могут использоваться при осуществлении настоящего изобретения, и конструкции, выполненные согласно настоящему изобретению, могут обладать описанными в них преимуществами.

Далее изобретение будет описано только для примера со ссылками на прилагаемые чертежи, на которых:

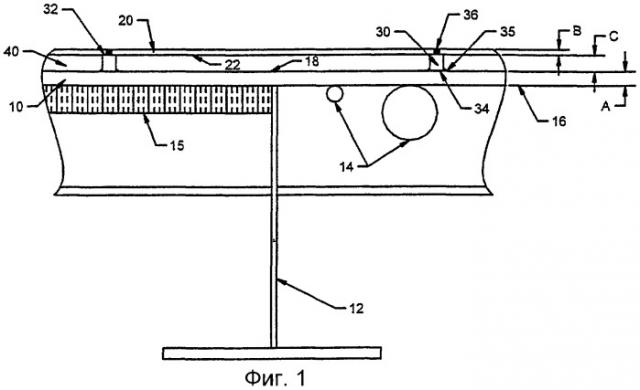

на фиг.1 изображен вид сечения металлической панели существующей конструкции, которая укреплена поверх металлической панели с использованием способа, соответствующего настоящему изобретению;

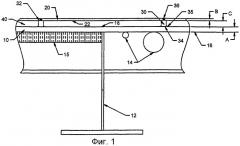

на фиг.2 изображен вид в плане металлической панели существующей конструкции в процессе укрепления с использованием способа, соответствующего настоящему изобретению;

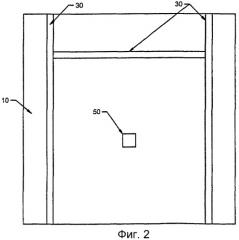

на фиг.3 изображено поперечное сечение типичного судна, на котором может применяться настоящее изобретение;

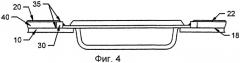

на фиг.4 изображен вид поперечного сечения металлической панели существующей конструкции, которая укреплена с использованием способа, соответствующего настоящему изобретению, и которая окружает найтовый ящик;

на фиг.5 изображен вид сечения металлической панели существующей конструкции, которая укреплена с внутренней стороны металлической панели с использованием способа, соответствующего настоящему изобретению;

на фиг.6 изображен вид сечения металлической панели существующей конструкции, которая укреплена с внутренней стороны металлической панели с использованием способа, соответствующего настоящему изобретения, для получения композиционного слоистого материала конструкционного назначения;

на фиг.7а, b и с изображены виды сечений металлических панелей существующих конструкций, которые укреплены с использованием способа, соответствующего настоящему изобретению, и в которых укрепляющие металлические слои окружают несущие элементы (элементы жесткости) металлических панелей;

на фиг.8 изображен вид сечения существующего основного трубопровода, который укреплен посредством множества оболочек с использованием способа, соответствующего настоящему изобретению;

на фиг.9а и b изображены виды сечений круглых концевых распорных колец полости с различными уплотнениями, которые могут использоваться согласно способу, соответствующему настоящему изобретению;

на фиг.10 изображен перспективный вид существующих основного и ответвляющегося трубопроводов, которые укреплены с использованием способа, соответствующего настоящему изобретению. Ответвляющийся трубопровод может быть существующим или вновь прикрепленным;

на фиг.11 изображен вид сечения существующего основного трубопровода с ответвляющимся трубопроводом, прикрепленным согласно способу, соответствующему настоящему изобретению; и

на фиг.12 изображен вид сечения существующего основного трубопровода с ответвляющимся трубопроводом, прикрепленным с использованием альтернативного способа, соответствующего настоящему изобретению.

На чертежах подобные детали обозначены одинаковыми ссылочными номерами.

На фиг.1 изображен вид поперечного сечения палубы парома трейлерной погрузки и разгрузки, которая укреплена согласно способу, соответствующему настоящему изобретению. Металлическая панель 10, образующая первоначальную палубу, удерживается балками 12 и бимсовыми рейками 17. К нижней стороне 16 металлической панели 10 прикреплены различные трубы и кабели 14, а также противопожарный материал 15.

Металлическая панель 10 имеет первоначальную толщину А, которая, например, для палубы парома трейлерной погрузки и разгрузки в типичном случае может составлять от 10 до 20 мм. Как правило, коррозия и износ уменьшают толщину металлической панели 10 приблизительно на 0,15 мм в год. При таких условиях металлическая панель 10 может быть заменена или укреплена приблизительно через двадцать лет использования.

Способ укрепления, соответствующий настоящему изобретению, включает прикрепление укрепляющего металлического слоя 20 к металлической панели 10 существующей конструкции. Металлический слой 20 расположен на расстоянии от металлической панели 10 для формирования полости 40 между металлической панелью 10 и укрепляющим металлическим слоем 20. В полость 40 затем нагнетают или заливают промежуточный слой заполнителя из невулканизированного пластмассового материала. Когда пластмассовый материал отверждают (он может быть самоотверждающимся пластмассовым материалом, который не требует действий для отверждения, или может быть, например, пластмассовым материалом, который требует нагрева для отверждения), он сцепляется с внутренней поверхностью 18 металлической панели 10 и с внутренней поверхностью 22 укрепляющего металлического слоя 20 с достаточной силой для передачи сдвигающих нагрузок между металлической панелью 10 и укрепляющим слоем 20, и таким образом формируется композиционный конструкционный элемент, способный выдерживать нагрузки, значительно превышающие собственный вес. Как правило, все сварочные швы завершают до нагнетания пластмассового материала.

В варианте осуществления изобретения, показанном на фиг.1, между металлической панелью 10 и укрепляющим металлическим слоем 20 расположены распорные элементы 30. Распорные элементы 30 могут иметь любое поперечное сечение или конфигурацию, но когда они прикреплены к внутренней поверхности 18 металлической панели 10 смежной с ней поверхностью 34, они в типичном случае отступают над металлической панелью 10 на такое же расстояние. Это расстояние может изменяться от полости к полости, или оно может изменяться в пределах полости в зависимости от варианта применения. Затем к другому концу 32 распорных элементов 30 прикрепляют укрепляющий металлический слой 20 для формирования полости 40. Таким образом, способ может также осуществляться с деформированными или даже покоробленными панелями. Укрепление будет создавать ровную поверхность на укрепленной стороне. Это особенно полезно для паромов трейлерной погрузки и разгрузки, поскольку обеспечивает получение ровной поверхности для движения транспортных средств.

Предпочтительно, распорные элементы 30 выполнены из металла, поэтому могут быть приварены (с использованием угловых сварных швов 35) к первоначальной металлической панели 10, а также к укрепляющему металлическому слою 20 с использованием стыковых сварных швов 36 вдоль естественных швов между листами. Распорные элементы 30 можно удобно использовать для разделения полости 40 между металлической панелью 10 и укрепляющим металлическим слоем 20 на множество меньших полостей такого размера, который допускает заливку в них пластмассового материала.

На фиг.3 показана конструкция судна 100, на котором может применяться изобретение. Это судно имеет конструкцию с двойным корпусом, с внутренней и внешней боковыми обшивками 101, 102 и внутренним и внешним днищами 103, 104. Также показана поперечная переборка 105 и палуба 106. Бортовая скула обозначена номером 107, планшир обозначен номером 108, и рамный шпангоут обозначен номером 109. Настоящее изобретение может применяться на любой из этих частей судна и, конечно, на других частях и других судах, включая однокорпусные суда.

Лучшим в настоящее время известным заявителю способом подготовки существующей металлической панели и обеспечения хорошего связывания между распорными элементами 30 и существующей металлической панелью 10 является дробеструйная или пескоструйная очистка внутренней поверхности 18 металлической панели 10. Однако могут использоваться другие способы для получения требуемого огрубления поверхности и очистки поверхности от краски и ржавчины, необходимых для связывания пластмассовых материалов. В идеальном случае поверхность 18 должна быть очищена от грязи, пыли, нефтепродуктов и воды.

Заполнитель 40 промежуточного слоя, предпочтительно, должен иметь модуль упругости Е, составляющий по меньшей мере 250 МПа, более предпочтительно - 275 МПа при максимальной ожидаемой температуре окружающей среды, в которой будет использоваться укрепление. В вариантах применения в области кораблестроения она может составлять 100°С.

Прочность на отрыв, сжатие и растяжение, а также удлинение следует максимизировать для придания способности укрепленной панели поглощать энергию при возникновении необычных нагрузок, таких как ударные нагрузки. В частности, прочность на сжатие и на растяжение пластмассового материала в оптимальном варианте должна составлять по меньшей мере 2 МПа и предпочтительно - 20 МПа. Прочность на сжатие и на растяжение, конечно, может быть значительно выше этих минимальных значений.

Пластичность пластмассового материала при самой низкой рабочей температуре должна быть больше, чем у металлической панели или металлических слоев. Предпочтительное значение пластичности пластмассового материала при самых низких рабочих температурах составляет 50%. Коэффициент теплового расширения или сжатия пластмассового материала также должен быть в достаточной степени близким к этому показателю металлической панели 10 и металлического слоя 20, чтобы изменения температуры в ожидаемом рабочем диапазоне и при сварке не вызвали расслоения. Величина, на которую коэффициенты теплового расширения или сжатия двух материалов могут отличаться, будет зависеть частично от упругости пластмассы, но представляется, что коэффициент теплового расширения или сжатия пластмассового материала может быть приблизительно в десять раз больше этого показателя металлических слоев. Коэффициент теплового расширения можно регулировать посредством добавления в пластмассовый материал наполнителей.

Прочность связи между пластмассовым материалом и внутренними поверхностями 18, 22 металлической панели и слоя должна составлять по меньшей мере 0,5 МПа, предпочтительно - 6 МПа во всем рабочем диапазоне. Предпочтительно, это достигается благодаря собственной способности пластмассового материала связываться с металлом, но могут также применяться дополнительные связующие вещества.

Дополнительные требования, если металлическая панель 10 является частью корпуса судна (как схематически показано на фиг.3), включают то, что прочность связи при растяжении на контактной поверхности должна быть достаточной для сопротивления отрицательному гидростатическому давлению и расслаивающим силам, исходящим от металлических соединений. Пластмассовый материал должен быть гидролитически стойким как к морской, так и к пресной воде, и если элемент конструкции используется на нефтяном танкере, он должен обладать химической стойкостью к нефтепродуктам.

Предпочтительно, пластмассовым материалом может быть эластомер, и укрепляющий металлический слой 20 может быть из стали, нержавеющей стали, алюминиевого сплава или любого другого металла, обычно используемого в стандартных конструкциях. Таким образом, эластомер может по существу содержать полиол (например, сложный или простой полиэфир) совместно с изоцианатом или диизоцианатом, удлинителем цепи и наполнителем. Наполнитель применяют по необходимости для уменьшения термического коэффициента промежуточного слоя, снижения его стоимости и регулирования других физических свойств эластомера. Могут быть также включены другие добавки, например, для изменения механических свойств или других характеристик (например, клейкости, стойкости к воде и нефтепродуктам) и антипирены.

Размер требуемых нагнетательных отверстий и их местоположения будут зависеть от доступного оборудования для нагнетания компонентов пластмассового материала и ориентации полости. Как правило, будет достаточно одного нагнетательного отверстия на полость. Отверстия могут находиться либо в укрепляющем слое 20, либо в металлической панели 10, и должны располагаться так, чтобы минимизировать или исключать выплеск. Нагнетательные отверстия в идеальном варианте являются быстроразъемными соединениями, возможно, с одноходовыми клапанами, и их можно зашлифовывать после заливки. Их можно также закрывать пробками, которые зашлифовывают после заливки.

В каждой из множества полостей имеется отдушина для того, чтобы из полости выходил весь воздух и не оставалось пустот. Отдушины для воздуха могут иметь резьбу для ввинчивания пробок после заполнения или содержать клапаны или другие механические средства, которые закрываются после заполнения. Отдушины для воздуха и любую пробку или клапан можно зашлифовывать после отверждения пластмассового материала.

Пробки, помещенные в нагнетательные отверстия или в отдушины для воздуха, должны быть выполнены из материала, который имеет электрохимические характеристики, совместимые с металлическим слоем 20. Если металлический слой 20 выполнен из стали, пробки могут быть выполнены из латуни. Металлические пробки для отдушин или нагнетательных отверстий могут иметь, при необходимости, терморегулируемые клапаны сброса давления.

Процесс нагнетания необходимо контролировать для обеспечения равномерного заполнения полости без создания какого-либо противодавления, которое могло бы вызвать вспучивание и получение неравномерной толщины панели, и для поддержания в заданных пределах точности размеров (толщины слоя заполнителя).

После выполнения укрепления и в течение его срока службы может быть необходимо удостоверяться в том, что эластомер надлежащим образом сцепляется с металлическими слоями. Это можно осуществлять с использованием акустических, ультразвуковых или рентгеновских технических средств.

Таким образом, металлическая панель 10 существующей конструкции может быть укреплена без удаления и без отделения от нижней стороны 18 таких компонентов, как несущие балки 12, трубы или кабели 14 и противопожарный материал.

Металлические или эластомерные опорные элементы 50 любой заданной конфигурации с плоскими параллельными торцевыми поверхностями также могут быть размещены на внутренней поверхности 18 металлической панели 10 или прикреплены к ней между распорными элементами 30 перед прикреплением укрепляющего металлического слоя 20 к распорным элементам 30. Эти опорные элементы 50 удерживают укрепляющий металлический слой 20 и обеспечивают точность размеров (толщину слоя эластомера и плоскопараллельность укрепляющего металлического слоя).

На фиг.2 показаны в плане типичные распорные элементы 30 и опорные элементы 50, которые могут использоваться в соответствии с настоящим изобретением. Наиболее предпочтительно, распорные элементы 30 имеют прямоугольное поперечное сечение, благодаря чему они могут легко соединяться для формирования полостей необходимого размера для нагнетания эластомера. Плоская поверхность 32 распорного элемента 30 образует идеальную опорную поверхность для укрепляющего металлического слоя 20 и для выполнения стыковых сварных швов или швов 36 между листами.

Толщина В укрепляющего металлического слоя 20, предпочтительно, составляет более 1 мм, но он может иметь любую толщину, которая обеспечивает получение требуемых конструкционных характеристик и облегчает монтаж, манипулирование и сварку, например, 6 мм. Толщина 3 мм обеспечивает дополнительные десять лет использования с сохранением конструкционного состояния панели палубного настила, которое эквивалентно или лучше, чем состояние самой существующей металлической панели 10. Толщина С пластмассового материала в оптимальном варианте составляет от 10 мм до 25 мм, но может быть больше, в зависимости от варианта применения и конструкционных требований. Например, для верхней части резервуара балктанкеров средняя толщина слоя заполнителя может составлять 100 мм.

Завершенный настил палубы с размером В, равным 3 мм, и размером С, равным 15 мм при размере в плане 149 метров на 19 метров (типичная палуба парома трейлерной погрузки и разгрузки), приблизительно эквивалентен по весу одному грузовому автомобилю. Такая палуба может обеспечивать минимум дополнительные десять лет использования парома. Такая укрепленная палуба имеет статическую нагрузку, составляющую приблизительно 2,5 кН/м2, по сравнению со статической нагрузкой первоначального палубного настила, который имеет толщину 12,5 мм, составляющей 2,2 кН/м2.

На фиг.4 показано, как способ может применяться на палубе, окружающей найтовый ящик. В таком случае (и в любом случае, когда существующая панель 10 не примыкает к металлическому элементу под прямым углом или близким к нему, например, у крышек люков) распорный элемент 30 может использоваться для формирования боковой стенки между полостью 40 и пространством снаружи от укрепленной конструкции. Угловые сварные швы 35 могут использоваться для прикрепления распорных элементов 30 к существующей панели 10, а также к найтовому ящику и для прикрепления укрепляющего слоя 20 к распорному элементу 30.

На фиг.5 показано альтернативное расположение укрепляющего слоя 20 относительно существующей панели. В показанном варианте осуществления способа укрепляющий слой прикреплен к существующей укрепленной панели на расстоянии от нее на той же стороне, где расположены несущие элементы 12 (например, продольные ригели и поперечные балки) и элементы 17 жесткости. Этот вариант осуществления изобретения обеспечивает укрепление корпуса и бортовых конструкций, в которых поверхность внешнего листа соприкасается с жидкостью (морской водой, нефтепродуктами и т.д.). Этот же способ укрепления можно применять с другими укрепляемыми панелями, когда это применимо, для увеличения срока службы или для повышения стойкости к нагрузкам и прочности на удар.

В примере, показанном на фиг.6, укрепляющая панель приварена непосредственно к примыкающим нижним концам 19 существующих элементов 17 жесткости с использованием стыковых сварных швов 36. При таком устройстве из-за большой глубины полости может быть предпочтительно размещать в полости пенные формы 60 для уменьшения общего веса укрепления. Хотя это не показано подробно на фиг.6, пространство полости между панелями 10 и 20 может также содержать коммуникации (трубы, кабели), как описано в заявке на патент Великобритании № 9926333.7.

На фиг.7а показано альтернативное расположение укрепляющего металлического слоя 20 относительно существующей конструкции. В показанном варианте осуществления изобретения укрепляющий металлический слой 20 прикреплен к существующей панели с элементами жесткости на расстоянии от нее на той стороне, где расположены существующие несущие конструкции 17. Укрепляющий слой 20 огибает бимсовые рейки таким образом, что бимсовые рейки будут расположены между существующей металлической панелью 10 и укрепляющим металлическим слоем 20. В варианте осуществления изобретения, показанном на фиг.7а, укрепляющий металлический слой 20 приварен к распорным элементам 31, которые также приварены к поверхности бимсовых реек 17, противоположной поверхности бимсовых реек, которая прикреплена к металлической панели 10. Распорные элементы могут быть непрерывными или прерывистыми и допускающими свободное прохождение невулканизированного пластмассового материала вокруг бимсовых реек 17 или для образования полостей ограниченного объема, которые содержат одну или более бимсовых реек. На фиг.7 показан вариант осуществления изобретения, в котором распорные элементы 31 не используются для прикрепления укрепляющей металлической панели 20 к бимсовым рейкам 17. В варианте осуществления изобретения на фиг.7b также показано, что швы между панелями, соединяющие укрепляющие металлические слои 20, выполнены на каждой бимсовой рейке вдоль длины фланца этой бимсовой рейки 17. В варианте осуществления изобретения, показанном на фиг.7с, металлический слой 20 прикреплен к уголковым элементам жесткости или, в крайнем случае, к поперечным балкам или продольным ригелям 12 подобно прикреплению укрепляющего металлического слоя 20 к бимсовой рейке 17, показанному на фиг.7а и 7b. Во всех вариантах осуществления изобретения, показанных на фиг.7, укрепляющий металлический слой 20 изогнут так, что металлический слой 20 более отдален от металлической панели 10 вблизи балок 12 или бимсовых реек 17, чем в других точках. Металлический слой 20 может быть изогнутым в любой конфигурации (например, волнистой, плоской и т.д.), и может быть множество панелей, например, по одной между бимсовыми рейками 17, или это может быть непрерывный лист. Преимущество вариантов осуществления изобретения, показанных на фиг.7, состоит в том, что укрепляющий металлический слой 20 упрощает внутреннюю поверхность, делая более легким нанесение качественных покрытий, уменьшает локализованное изгибание панели в сварном соединении элемента жесткости и панели, уменьшает вероятность усталостного растрескивания соединительных сварных швов и обеспечивает дополнительное усиление для стабилизации или укрепления существующих элементов жесткости, которые могут быть повреждены или ослаблены по другой причине.

Во всех вариантах осуществления изобретения промежуточный слой 40 можно нагнетать либо через металлическую панель 10, либо через укрепляющий металлический слой 20 в таком количестве точек, как требуется для обеспечения заполнения полостей.

Варианты осуществления изобретения, показанные на фиг.7, идеально подходят для конструкций, где существуют значительные количества препятствий, таких как палубная арматура, трубопроводы, люки и т.д. на внешней поверхности металлической панели 10, которые могут мешать монтажу металлического слоя, показанного на фиг.1. Кроме того, этот вариант осуществления изобретения может применяться на конструкциях, которые пострадали от повреждения элемента жесткости (коробление или оседание) от локальной перегрузки.

В другом варианте осуществления изобретения существующие элементы жесткости обрезают для укорачивания их длины и оставляют короткие стойки, и укрепляющий слой прикрепляют к существующей панели на расстоянии от нее при помощи коротких стоек. В таком устройстве промежуточный слой должен быть толще для придания необходимой жесткости. Этот вариант осуществления изобретения пригоден, если элементы жесткости были деформированы или повреждены, или существующие сварные швы между элементами жесткости и панелью разрушены.

Во всех вариантах осуществления изобретения перед прикреплением укрепляющего слоя трещины в сварном шве могут быть отремонтированы и может быть выполнена другая восстановительная работа.

Настоящее изобретение было описано относительно палубы парома трейлерной погрузки и разгрузки. Однако изобретение также может использоваться в других вариантах применения, особенно в тех, где ожидаются высокие нагрузки в плоскости или поперечные нагрузки, например нагрузки слеминга, или где необходима высокая прочность на разрыв, высокая усталостная прочность или высокая стойкость к распространению трещин. Примерами таких конструкций являются отделки туннеля, ортотропные настилы мостов, грузовые трюмы, верхние части резервуаров балктанкеров, корпуса, наружные конструкции судов, морские конструкции, вертолеты, перекрытия стадионов и герметизирующие оболочки.

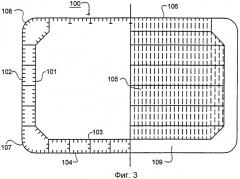

Пример другого применения настоящего изобретения схематически показан на фиг.8, на которой изображено сечение существующего трубопровода 210, который укреплен или восстановлен или отремонтирован с использованием способа, соответствующего настоящему изобретению. В этом конкретном варианте применены круглые концевые или промежуточные кольцевые распорные элементы 230, входящие в уплотняющий контакт с внешней поверхностью основного трубопровода 210, и укрепляющий слой (оболочка трубы) 220 прикреплен с разнесением относительно трубы 210 с кольцами 230. Таким образом, между укрепляющим слоем 220 и существующей трубой 210 сформирована полость, которая может быть заполнена промежуточным слоем 240. Укрепляющий слой 220 может быть выполнен из множества секций, например двух секций с полукруглым сечением, которые приварены к внешней поверхности кольца 230 (противоположной внутренней поверхности, которая входит в контакт с трубой 210) и друг к другу с использованием продольных сварных швов 221, как показано на фиг.10. Конечно, для создания укрепляющего слоя 220 можно использовать любое количество секций.

Для исключения непосредственной сварки на существующем основном трубопроводе 210, которая могла бы приводить к сквозному прожиганию или разрушению стенки существующей трубы, сквозные сварные швы 236 с разделкой кромок выполняют только между секциями 220 укрепляющего слоя и кольцами 230 или между секциями 220 укрепляющего слоя.

Круглые концевые или промежуточные кольцевые распорные элементы 230, в основном, выполнены из такого же материала, как и секции 220 укрепляющего слоя, или совместимого при сварке материала. В одном варианте осуществления изобретения две полукруглые секции 220 укрепляющего слоя с полукруглыми концевыми кольцевыми распорными элементами 230, уже прикрепленными на их соответствующих поверхностях, соединяют вокруг существующего трубопровода 210 (например, зажимают на месте) и выполняют два продольных сварных шва 221. Таким образом, вокруг существующего трубопровода 210 формируется завершенный укрепляющий слой 220 с распорными элементами между укрепляющим слоем 220 и существующим трубопроводом 210. Кольцевое сжатие при сварке вдоль сварных швов 221 плотнее стягивает укрепляющий слой вокруг существующего трубопровода, обеспечивая более плотное соединение (уплотнение) между распорными элементами 230 и существующим трубопроводом 210 для формирования непроницаемой для воздуха кольцевой полости.

Для формирования завершенного укрепляющего слоя 220 могут использоваться две или более секций 220 укрепляющего слоя с сечениями в форме четверти окружности или с сечениями в форме других долей окружности. Укрепляющий слой 200 может не соответствовать точно конфигурации существующего трубопровода.

На фиг.9а показано круглое уплотнительное кольцо 235, расположенное на внутренней поверхности кольца 230. На фиг.9b показано плоское уплотнение 237, расположенное на внутренней поверхности кольца 230. Уплотнительное кольцо 235 или плоское уплотнение 237, расположенное на внутренней поверхности распорного кольца 230, установленные на место, создают контактное уплотнение относительно наружной поверхности существующего трубопровода. В альтернативном варианте уплотнения 235, 237 могут быть заменены клейким веществом, которое создает уплотнение вокруг существующего трубопровода.

Согласно этому способу укрепляющий металлический слой 220 обеспечивает необходимую окружную прочность для сдерживания внутреннего давления жидкости в трубе, и промежуточный слой 240 создает слой для защиты существующего трубопровода от коррозии, который также действует как эффективное уплотнение.

На фиг.10 показан существующий основной трубопровод 210 с ответвляющимся трубопроводом 215, которые укреплены с использованием способа, соответствующего настоящему изобретению. Первый укрепляющий металлический слой 220 расположен вокруг внешней поверхности существующей трубы 210, и второй укрепляющий металлический слой 225 расположен вокруг ответвляющегося трубопровода 215. В варианте, показанном на фиг.10, как первый укрепляющий металлический слой 220, так и второй укрепляющий металлический слой 225 образованы двумя секциями полукруглого сечения, соединенными вдоль линии 221 сварки сквозным сварным швом с разделкой кромок. На концах укрепляющих секций на основном 210 и ответвляющемся 215 трубопроводах размещены концевые кольцевые распорные элементы 230, которые обеспечивают получение воздухонепроницаемых полостей между укрепляющими слоями и существующими трубопроводами 220 и 210,