Способ суспензионной полимеризации винилхлорида

Иллюстрации

Показать всеИзобретение относится к суспензионному способу получения поливинилхлорида, предназначенного для изготовления изделий производственно-технического назначения (оконный профиль, труба, стеновая панель) без использования пластификаторов. Способ суспензионной полимеризации винилхлорида проходит в присутствии инициатора, комплексной диспергирующей системы и вспомогательных веществ с получением частиц полимера с относительно высокой насыпной плотностью и пористостью, улучшенной термостабильностью и технологичностью при переработке. Процесс полимеризации проводят в присутствии комплексной диспергирующей системы, состоящей из защитного коллоида - комбинации поливиниловых спиртов - частично гидролизованных производных поливинилацетата, имеющих степень гидролиза 69,0-73,5% и 78-82%, при соотношении между ними (1÷3):(5÷1), и модифицирующей добавки - кальциевой соли стеариновой кислоты, при введении комплексной диспергирующей системы в полимеризационную смесь до загрузки винилхлорида. Технический результат - получение частицы поливинилхлорида с относительно высокой насыпной плотностью, хорошей пористостью, улучшенной термостабильностью и перерабатываемостью в изделия известными методами без использования жидких пластификаторов. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области химии высокомолекулярных соединений, конкретнее к способам получения поливинилхлорида (ПВХ) суспензионной полимеризацией винилхлорида (ВХ).

Общий порядок суспензионного способа полимеризации ВХ, очевидный для специалистов соответствующей области, заключается в следующем. Процесс проводят в реакторах-полимеризаторах периодического действия. Винилхлорид (температура кипения минус 13,8°С) с растворенным в нем инициатором перемешивают в водной среде, содержащей защитный коллоид. Полимеризационную смесь нагревают до температуры 45-65°С. Процесс заканчивается при степени конверсии ВХ 85-90%. Начиная со степени конверсии 75%, наблюдается падение давления в реакторе-полимеризаторе, что связано с изменением условий равновесия жидкого и парообразного винилхлорида вследствие растворения остаточного мономера в полимерной фазе. По окончании процесса незаполимеризовавшийся мономер ВХ удаляют, порошок поливинилхлорида выделяют из суспензии на центрифуге, остаток сушат горячим воздухом до остаточной влажности 0,3%, просеивают и расфасовывают [В.М.Ульянов, А.Д.Гуткович и В.В.Щебырев «Технологическое оборудование производства суспензионного поливинилхлорида». Нижний Новгород, 2004 г. с.18].

Известен способ суспензионной полимеризации винилхлорида при температуре 57°С в присутствии двух инициаторов - органических пероксидов в общем количестве 0,011-1,00% от массы винилхлорида (ВХ) и защитного коллоида, состоящего из двух образцов поливинилового спирта (ПВС), полученных частичным гидролизом поливинилацетата (ПВА), имеющих различную степень гидролиза, в общем количестве 0,01-1,00% от массы винилхлорида. Первый образец может иметь степень гидролиза наиболее предпочтительно 80%, а второй образец может иметь степень гидролиза наиболее предпочтительно 70% (см. описание изобретения к патенту РФ №2295540, МПК C08F 14/06, публикация 20.03.2007).

Недостатком известного способа являются недостаточно высокий выход полимера (86-87%) и относительно низкая пористость частиц образовавшегося ПВХ, которая составляет 21,9% (что в пересчете на показатель ГОСТ 14332-78 составляет 19,6 г диоктилфталата (ДОФ) на 100 г ПВХ) при достаточно высокой загрузке (0,1% от ВХ) защитного коллоида, а также необходимость непрерывного введения комбинации ПВС и инициатора в работающий под высоким давлением реактор-полимеризатор в течение всего процесса. Выход ПВХ снижается до 83%, а пористость полученного ПВХ составляет всего 15,6% при введении инициатора и ПВС в полимеризационную смесь в начале процесса.

Известен способ суспензионной полимеризации винилхлорида, принятый за аналог, в котором процесс проводят в присутствии инициаторов - органических пероксидов - в общем количестве до 0,1% от массы винилхлорида, защитного коллоида, включающего метилоксипропилцеллюлозу в количестве 0,009÷0,030%, гидроксида натрия, взятого в количестве 0,005%, и двух образцов ПВС, полученных частичным гидролизом ПВА и имеющих степень гидролиза 70-72% и 43-55%, в количестве соответственно 0,03÷0,06 и 0,015÷0,030% от массы винилхлорида, а также вспомогательных добавок, усиливающих диспергирующую способность защитного коллоида, - моносорбитового эфира лауриловой кислоты (коммерческое название шпан-20) в количестве 0,00985% от ВХ и оксиэтилированного спирта (коммерческое названий ОС-20) с длиной цепи C18-C20 при загрузке всех компонентов полимеризационной смеси в реактор-полимеризатор в начале процесса (см. монографию авторов В.М.Ульянова, А.Д.Гуткович и В.В.Щебырева «Технологическое оборудование производства суспензионного поливинилхлорида». Нижний Новгород, 2004 г., стр.26-36).

Недостатками известного способа являются следующие.

1. Использование достаточно большого количества (6 наименований) компонентов, обеспечивающих агрегативную устойчивость полимеризационной смеси, а также относительно высокое значение загружаемого защитного коллоида (до 0,125% от загружаемого ВХ).

2. Необходимость использования по крайней мере не менее двух технологических установок по получению водных растворов компонентов защитного коллоида - отдельно для ПВС, отдельно для метилоксипропилцеллюлозы.

3. Обязательное введение в полимеризующуюся смесь дополнительно гидроксида натрия для поддержания величины ее pH в пределах 7-10. В противном случае полимеризующаяся смесь, содержащая метилоксипропилцеллюлозу, из-за снижения ее защитных свойств может потерять агрегативную устойчивость, что приведет к агломерации частиц ПВХ и получению некондиционного, трудноперерабатываемого продукта. Снижение величины pH полимеризующейся смеси происходит из-за присутствия в ней хлористого водорода, образующегося в результате побочных реакций дегидрохлорирования, протекающих в результате формирования полимерной макромолекулы из винилхлорида. Немаловажно и то, что гидроксид натрия - вещество I класса опасности, а его водные растворы - едкие и коррозионно-активные жидкости.

4. Недостаточно высокие показатели образующегося поливинилхлорида:

- относительно низкая насыпная плотность 0,52-0,53 г/см3;

- наличие до 3% частиц мелкой фракции, проходящих через сито 0063, регламентированное ГОСТ 14332-78 «Поливинилхлорид суспензионный», которые наименее термостабильны и наиболее подвержены деструкции при термическом воздействии на полимер и композицию на его основе при переработке.

Известен способ получения поливинилхлорида, в котором, как и в аналоге, процесс суспензионной полимеризации винилхлорида проводят в присутствии инициатора - органического пероксида, защитного коллоида, включающего комбинацию метилоксипропилцеллюлозы, гидроксида натрия и ПВС, и при этом в полимеризующуюся смесь для повышения термостабильности дополнительно вводят многокомпонентную стабилизирующую систему, содержащую в % от массы винилхлорида:

смесь оксиэтилированных алкилфенолов (ОЭАФ) с длиной цепи С7-С10 - 0,003-0,006 и кальциевую соль стеариновой кислоты (стеарат кальция) - 0,07-0,35, а также 0,01 2,6-ди-трет-бутил-4-метилфенонол. При этом 2,6-ди-трет-бутил-4-метилфенонол подают в полимеризационную смесь до загрузки винилхлорида, а производные оксиэтилированных алкилфенолов с длиной цепи С7-С10 и стеарат кальция вводят после падения давления в реакторе-полимеризаторе на 0,05-0,10 МПа (0,5-1,0 кгс/см2) в виде однородной суспензии, предварительно полученной смешением этих компонентов в расчетном количестве обессоленной воды в течение 1,0÷1,5 ч.

Этот способ, выбранный в качестве прототипа, осуществляют следующим образом. В реактор подают 144 (в % от загруженного ВХ) обессоленной воды, защитный коллоид в общем количестве 0,12% от массы винилхлорида, включающий водный раствор метилоксипропилцеллюлозы, 0,002% водного 20%-го раствора гидроксида натрия, а также ПВС со степенью гидролиза исходного ПВА, равной 72,5%, 2,6-ди-трет-бутил-4-метилфенонола 0,01% от массы винилхлорида, инициатор - дицетилпероксидикарбонат 0,072% от массы винилхлорида, а затем 100 винилхлорида и нагревают при перемешивании до 54°С. При падении давления на 0,05-0,10 МПа (0,5-1,0 кгс/см2) загружают остальные компоненты стабилизирующей системы - смесь оксиэтилированных алкилфенолов с 7-10 атомами углерода в алкильной цепи 0,006% от массы винилхлорида, предварительно смешанные в обессоленной воде до однородной суспензии с 0,07 и 0,14% стеарата кальция (см. описание изобретения к патенту РФ №2275384, МПК C08F 114/06, публикация 27.04.2006, примеры 3 и 8).

Недостатками известного способа, принятого в качестве прототипа, являются:

1) необходимость, как и в аналоге, использования для получения защитного коллоида двух узлов растворения: отдельно для ПВС и метилоксипропилцеллюлозы, а также дополнительного узла диспергирования стеарата кальция в воде со смесью оксиэтилированных алкилфенолов и оборудования для дозирования полученной дисперсии в реактор-полимеризатор, находящийся под избыточным давлением;

2) применение, как и в аналоге, большого количества компонентов (5 наименований), относительно высокого количества защитного коллоида (0,122%), включающего 0,002% небезопасного с точки зрения обращения с ним гидроксида натрия, стеарата кальция (до 0,35%), а также дополнительного поверхностно-активного вещества - смеси оксиэтилированных алкилфенолов;

3) присутствие в полученном полимере как частиц ПВХ крупной фракции, которые удаляют, просеяв через сито №0315 (размер частиц более 315 мкм), так и частиц мелкой фракции, проходящих через сито №0063, что, очевидно, обусловлено наличием в полимеризационной смеси большого количества поверхностно-активных веществ различной химической природы;

4) недостаточно высокие показатели насыпной плотности получаемого ПВХ (не более 0,50 г/см3) и величины массы поглощения пластификатора - 22,5-23,0 г на 100 г ПВХ (пористость 24,3-24,7%), что затрудняет переработку композиций на его основе.

Задачей заявляемого изобретения является разработка способа суспензионной полимеризации винилхлорида, обеспечивающего получение ПВХ с повышенной насыпной плотностью, хорошей пористостью, улучшенной термостабильностью и перерабатываемостью, реализация которого будет возможна в промышленном масштабе с использованием минимально необходимого количества компонентов, применение которых не осложнено техническими и технологическими затруднениями.

Решение поставленной задачи может быть достигнуто либо специальным гидродинамическим режимом процесса суспензионной полимеризации винилхлорида [Патент США №4732954, Патент США №5342906], либо особым рецептурным составом полимеризационной смеси, что обеспечило бы необходимые условия формирования полимерного зерна, имеющего оптимальное сочетание насыпной плотности (0,53-0,57 г/см3) и массы поглощения пластификатора - диоктилфталата (ДОФ) не менее 17 г на 100 г ПВХ (соответствует величине пористости 19,5%) [З.С.Захарова, И.А.Юрченко, Е.П.Шварев и др., «Синтез поливинилхлорида для переработки в жесткие изделия», журнал «Пластические массы», №1 с.8-9, 1995 г.].

В Патенте США №4749757 «Получение ПВХ с высокой насыпной плотностью суспензионной полимеризацией в присутствии ингибитора» технический результат достигается применением многокомпонентной диспергирующей системы на основе ПВС и вспомогательных органических (диэтилгидроксиламина и др.) и неорганических соединений (нитрит натрия).

В Патенте Германии №3536936 «Способ получения (со) полимеров винилхлорида» для получения (со) полимеров винилхлорида, сочетающих высокую пористость и насыпную массу с низким содержанием комков, в качестве диспергирующей системы используют как в прототипе и аналоге систему диспергирующих агентов, включающих в качестве базовых компонентов производные целлюлозы и ПВС и дополнительно сложного эфира углевода.

В Патенте Польши №132295 «Способ получения поливинилхлорида с заданной объемной плотностью суспензионной полимеризацией» в качестве диспергирующей системы используют метилгидроксипропилцеллюлозу, полиэтиленоксид с молекулярной массой 103-106 и неорганические электролиты (кислоты, щелочи, соли и их смеси).

Анализ технических решений, представленных в прототипе и аналоге, а также решений, приведенных в других патентах, указывает на то, что подбор необходимого количества компонентов различной химической природы, которые входят в состав полимеризационной смеси, а также порядок их введения в реактор-полимеризатор для получения ПВХ с необходимыми показателями (прежде всего насыпная плотность и пористость) не является очевидным.

Поэтому в заявляемом изобретении предлагается использовать комплексную диспергирующую систему, включающую защитный коллоид и модифицирующую добавку, и вводить ее в полимеризационную смесь в начале процесса. При этом максимально бы сокращались число и количество компонентов, обеспечивающих агрегативную устойчивость полимеризационной смеси по сравнению с аналогом и прототипом, а также минимизировались бы риски, связанные с возможными отказами технологического оборудования при подготовке и последующем введении необходимых ингредиентов в реактор-полимеризатор, работающий при значительном избыточном давлении (не менее 6,5 кгс/см2).

Сущность настоящего изобретения заключается в том, что в заявляемом способе суспензионной полимеризации винилхлорида, осуществляемом в присутствии инициатора, для получения частиц поливинилхлорида с относительно высокой насыпной плотностью и пористостью, улучшенной термостабильностью и технологичностью при переработке процесс проводят в присутствии комплексной диспергирующей системы, включающей в качестве защитного коллоида комбинацию поливиниловых спиртов (ПВС) - частично гидролизованных (на 69,0-73,5% и 78-82%) производных поливинилацетата, и модифицирующую добавку - кальциевую соль стеариновой кислоты (стеарат кальция), при загрузке всех компонентов в начале процесса.

Защитный коллоид - комбинация ПВС - загружается в количестве 0,04-0,06% при соотношении между компонентами, равном (1÷3):(5÷1), а модифицирующая добавка - кальциевая соль стеариновой кислоты - в количестве 0,055-0,140% от массы ВХ. Общее количество компонентов диспергирующей системы составляет 0,113-0,180% от загружаемого ВХ.

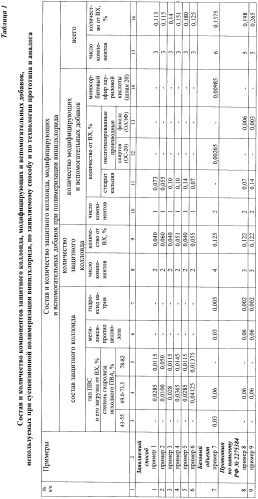

Предлагаемое техническое решение (данные о составе и количестве компонентов, используемых в полимеризационной смеси, и показатели полученного при этом полимера представлены в таблицах 1 и 2) позволяет:

1) обеспечить агрегативную устойчивость полимеризующейся смеси в течение всего процесса, сократив число необходимых для этого компонентов с 5-6 (в прототипе и в базовом объекте) до 3, и уменьшить их общую загрузку на 10-47% [техническое название солей стеариновой кислоты - «мыла»] (таблица 1, графа 15);

2) для регулирования величины pH полимеризующейся массы использовать не гидроксид натрия (вещество I класса опасности), а входящую в состав комплексной диспергирующей системы кальциевую соль стеариновой кислоты - малоопасное химическое вещество IV класса опасности;

3) получать ПВХ с относительно высокой насыпной плотностью (0,54-0,59 г/см3) и хорошей пористостью, равной 24,7-25,6% в пересчете на величину массы поглощения пластификатора (23,0-24,1 г ДОФ на 100 г ПВХ);

4) улучшить термостабильность образующегося полимера не менее чем на 30% (20-25 минут против 15 минут у прототипа и аналога по ГОСТ 14332-78) вследствие подавления негативного влияния хлористого водорода на макромолекулу ПВХ на всех стадиях ее получения: в процессе синтеза полимера, его дегазации и последующей сушке;

5) улучшить перерабатываемость полученного ПВХ в изделия, что обусловлено модифицированием поверхности его зерен за счет более полного адсорбирования на них частиц стеарата кальция, загружаемого в начале процесса. Как известно, стеарат кальция является традиционной внешней смазкой («кальциевое мыло»), используемой при получении изделий методом экструзии из непластифицированных ПВХ-композиций.

Немаловажен и тот факт, что стеарат кальция по показателям токсичности относится к IV классу опасности и разрешен к применению в изделиях, изготавливаемых на основе ПВХ для внешней и внутренней отделки жилых и административных помещений.

Сочетание в комплексной диспергирующей системе таких поверхностно-активных веществ, как ПВС - производных частично гидролизованного поливинилацетата и модифицирующей добавки - кальциевой соли стеариновой кислоты, обеспечивает необходимую агрегативную устойчивость полимеризационной смеси в течение всего процесса водно-суспензионной полимеризации винилхлорида даже при ее загрузке на 10-47% меньше, чем в известной технологии прототипа и аналога. При этом ПВХ характеризуется относительно высокой насыпной плотностью (0,54-0,59 г/см3), хорошей пористостью - 24,7-25,6% (масса поглощения пластификатора 23,0-24,1 г на 100 г ПВХ), улучшенной термостабильностью (20-25 минут) и перерабатываемостью.

В качестве инициатора в заявляемом техническом решении предлагается использование пероксидикарбонатов и диацилпероксидов в количестве 0,03-0,10% от массы загружаемого в реактор-полимеризатор ВХ.

В качестве вспомогательной добавки в заявляемом способе, как в случаях базового объекта и прототипа, также предлагается использование 2,6-дитретбутил 4 метил-фенола в количестве 0,01% от массы ВХ.

Таким образом, поливинилхлорид, полученный по заявляемому способу, характеризуется относительно высокой насыпной плотностью (0,54-0,59 г/см3) и хорошей пористостью - 24,7-25,6% (масса поглощения пластификатора 23,0-24,1 г на 100 г ПВХ), улучшенной термостабильностью и технологичностью при переработке, а также незначительным количеством (не более 0,2%) частиц фракции с размером частиц менее 63 мкм.

Новизна, полезность и возможность реализации предлагаемого технического решения, направленного на получение поливинилхлорида с повышенной насыпной плотностью, хорошей пористостью, улучшенной термостабильностью и перерабатываемостью, иллюстрируется следующими примерами.

Пример 1. Полимеризация винилхлорида в присутствии комплексной диспергирующей системы в количестве 0,113% от массы полимеризующегося ВХ, включающей защитный коллоид - смесь ПВС и модифицирующую добавку - стеарат кальция.

В реактор-полимеризатор, снабженный перемешивающим устройством и автоматической системой поддержания заданных температурных параметров, перед началом процесса полимеризации винилхлорида загружают (в процентах от массы ВХ) следующие компоненты: (160-170) воды обессоленной, 0,04 защитного коллоида на основе двухкомпонентной смеси водных растворов ПВС - производных частично гидролизованного ПВА со степенью гидролиза 69,0-73,5% в количестве 0,0285 и со степенью гидролиза 78-82% в количестве 0,0115 (соотношение 2,5:1), а в качестве модифицирующей добавки вводят 0,073 стеарата кальция.

Общее количество диспергирующей системы, состоящей из компонентов защитного коллоида - смеси ПВС (0,04% от массы ВХ) и модифицирующей добавки - стеарата кальция (0,073% от массы ВХ), составляло 0,113% от массы полимеризующегося ВХ.

В качестве инициатора использовали органические пероксиды - пероксид лауроила и дицетилпероксидикарбонат.

По окончании загрузки указанных компонентов в реактор-полимеризатор вводили ВХ и полимеризационную смесь при перемешивании нагревали до температуры 56-58°С, давление при этом повышалось до 8,5±0,3 кгс/см2. Процесс полимеризации завершали при снижении давления в реакторе-полимеризаторе до 4,5-5,5 кгс/см2. По окончании процесса полимеризации из реакционной массы удаляли непрореагировавший ВХ (температура кипения минус 13,8°С), а образовавшийся ПВХ выделяли из водной суспензии центрифугированием, а затем сушили до влажности менее 0,3% и анализировали согласно ГОСТ 14332-78 «Поливинилхлорид суспензионный» по показателям: «насыпная плотность», «масса поглощения пластификатора», «остаток после просева на сите», а также «термостабильность пленки». Выход ПВХ - 91,0%.

Насыпная плотность полученного ПВХ равна 0,54 г/см3. Данные других анализов представлены в таблице 2.

Пример 2. Полимеризация винилхлорида в присутствии комплексной диспергирующей системы в количестве 0,115% от массы ВХ, включающей защитный коллоид - смесь ПВС и модифицирующую добавку - стеарат кальция.

Суспензионную полимеризацию винилхлорида проводили в условиях, аналогичных описанным в примере 1, с использованием в качестве защитного коллоида двухкомпонентной смеси водных растворов ПВС - частично гидролизованного ПВА со степенью гидролиза 69,0-73,5% в количестве 0,01% от массы ВХ и со степенью гидролиза 78,0-82,0% в количестве 0,05% от массы ВХ, а в качестве модифицирующей добавки использовали стеарат кальция в количестве 0,055% от массы полимеризующегося ВХ.

В качестве инициатора процесса полимеризации использовали пероксид лауроила и н-бутоксиэтилпероксидикарбонат.

Полученный ПВХ (выход 91,3%) имел величину насыпной плотности 0,54 г/см3. Данные других анализов представлены в таблице 2.

Пример 3. Полимеризация ВХ в присутствии комплексной диспергирующей системы в количестве 0,14% от массы полимеризующегося ВХ, включающей защитный коллоид на основе ПВС и модифицирующую добавку - стеарата кальция.

Общее количество защитного коллоида (0,040% от массы ВХ) и модифицирующей добавки (0,1% от массы ВХ) составило 0,14% от массы ВХ (данные в таблице 1).

В качестве инициатора использовали пероксид лауроила и пероксидную композицию ПИК-М на основе пероксидикарбонатов, выпускаемую по СТО 00237328-04-2008 «Пероксидная инициирующая композиция марки ПИК-М для производства поливинилхлорида суспензионного». Насыпная плотность полученного ПВХ равна 0,55 г/см3. Данные других анализов приведены в таблице 2.

Примеры 4-6. Полимеризация ВХ в присутствии комплексной диспергирующей системы в количестве 0,125-0,180% от массы ВХ, включающей защитный коллоид на основе ПВС и модифицирующей добавки - кальциевой соли стеариновой кислоты.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных приведенным в примере 3.

Общее количество защитного коллоида (0,040-0,055% от массы ВХ) и модифицирующей добавки (0,07-0,14% от массы ВХ) составляет 0,125-0,180% от массы полимеризующегося ВХ. Насыпная плотность полученного ПВХ равна 0,57-0,59 г/см3. Данные других анализов приведены в таблице 2. Выход ПВХ составил 91,1-91,6%.

Пример 7 (сравнительный по технологии базового объекта - аналога). Полимеризация винилхлорида в присутствии в количестве 0,1375% от массы ВХ частично гидролизованного ПВА, метилоксипропилцеллюлозы, гидроксида натрия, моносорбитового эфира лауриновой кислоты и оксиэтилированных производных спиртов.

Суспензионную полимеризацию ВХ проводили в условиях, аналогичных описанным в примере 1, но в качестве защитного коллоида использовали трехкомпонентную систему на основе водных растворов метилоксипропилцеллюлозы (0,03% от массы ВХ), гидролизованного на 70-72% поливинилацетата (0,06% от массы ВХ), а также ПВА со степенью гидролиза 43-55% в количестве 0,03% от массы ВХ. Для поддержания агрегативной устойчивости полимеризационной смеси в нее дополнительно вводили 0,005% гидроксида натрия от массы винилхлорида, дисперсию инициатора, содержащую в качестве поверхностно-активных веществ 0,00985% от ВХ моносорбитового эфира лауриловой кислоты и 0,00265% оксиэтилированных производных спиртов с числом атомов углерода C18-C20.

Общее количество компонентов защитного коллоида (0,112% от массы ВХ) и вспомогательных добавок составило 0,1375% от массы загруженного в реактор ВХ. Насыпная плотность полученного ПВХ равна 0,53 г/см3. Данные других анализов представлены в таблице 2.

Примеры 8-9 (сравнительные в соответствии с прототипом по патенту РФ №2275384 «Способ получения поливинилхлорида»).

В реактор-полимеризатор, снабженный перемешивающим устройством и автоматической системой поддержания заданных температурных параметров, перед началом процесса полимеризации винилхлорида загружают (в процентах от массы ВХ) следующие компоненты: 140 воды обессоленной, защитный коллоид (0,12% от массы ВХ) - ПВС, частично гидролизованный ПВА со степенью гидролиза 72,5%, метилоксипропилцеллюлозу и 0,002% гидроксида натрия в виде 20%-го водного раствора, а также инициатор - дицетилпероксидикарбонат.

По окончании загрузки указанных компонентов и выполнения необходимых технологических операций в реактор-полимеризатор вводили 100% ВХ и при перемешивании нагревали до температуры 54°С. При падении давления на 0,05-0,10 МПа (0,5-1,0 кгс/см2) в реактор-полимеризатор загружали 0,07% (пример 8) или 0,14% (пример 9) кальциевую соль стеариновой кислоты, предварительно смешанную с 0,006% (пример 8) или 0,003% (пример 9) смеси оксиэтилированных эфиров алкилфенолов (ОЭАФ) с 7-10 атомами углерода в алкильной цепи, предварительно растворенных в обессоленной воде.

После введения в реактор-полимеризатор водной дисперсии стеарата кальция и ОЭАФ и перемешивания полимеризующейся смеси в течение 1 часа производили дегазацию, удаляя непрореагированный винилхлорид. Суспензию частиц ПВХ направляли на центрифугирование, а затем подавали на сушку.

Высушенный и просеянный через сито с сеткой №0315 полимер анализировали по ГОСТ 14332-78. Полученный ПВХ имел величину насыпной плотности 0,47-0,49 г/см3 (пример 8 и 9 соответственно). Данные других анализов приведены в таблице 2.

Отличительными признаками заявляемого способа от технологии базового объекта и прототипа являются состав диспергирующей системы и порядок ее введения в полимеризационную смесь.

Применение в заявляемом техническом решении в качестве компонентов защитного коллоида ПВС с незначительным различием в степени гидролиза производных ПВА (69,0-73,5%) и (78-82%) позволяет производить их растворение совместно, т.е. в одном аппарате, что приводит к сокращению как количества технологических операций, так и числа единиц используемого при этом оборудования.

Сочетание в диспергирующей системе по заявляемому способу суспензионной полимеризации ВХ традиционных компонентов защитных коллоидов, таких поверхностно-активных веществ, как ПВС-производных частично гидролизованного поливинилацетата и модифицирующей добавки - кальциевой соли стеариновой кислоты - позволяет обеспечивать необходимую агрегативную устойчивость полимеризующейся смеси в течение всего процесса синтеза ПВХ, даже при загрузке диспергирующей системы на 10-47% меньше, чем в технологии прототипа и аналога.

Поливинилхлорид, синтезированный в присутствии диспергирующей системы, включающей согласно предлагаемому техническому решению комбинацию защитного коллоида из двух образцов ПВС - частично гидролизованных производных поливинилацетата и модифицирующей добавки кальциевой соли стеариновой кислоты, характеризуется достаточно высокой насыпной плотностью (0,54-0,59 г/см3), стабильным размером частиц (остаток после просева на сите №0400 и №0315 отсутствует, а на сите №0063 - не менее 99,8%,) и улучшенной термостабильностью. Полученные полимерные частицы ПВХ однородны по составу, имеют высокоразвитую поверхность (масса поглощения пластификатора 23,0-24,1 г на 100 г ПВХ, что соответствует пористости, равной 24,7-25,6%).

Композиции на основе ПВХ, синтезированного по заявляемому способу, обладают улучшенной перерабатываемостью без использования жидких пластификаторов в непластифицированные профильно-погонажные изделия, такие как оконный профиль, труба, стеновая панель. Показатель текучести расплава непластифицированных композиций на основе ПВХ, полученного по заявляемому способу, на 15-30% выше, чем для композиций на основе ПВХ, синтезированного известными способами в соответствии с аналогом и прототипом (таблица 2).

При получении оконного профиля из композиции на основе ПВХ, синтезированного по заявляемому способу, отмечено, что нагрузка на силовые агрегаты экструдера при температуре 185-195°С на 6-14% ниже, а производительность оборудования на 5-12% выше, чем при переработке аналогичных композиций, но с применением ПВХ, полученного известными способами (прототип и аналог).

Приведенные примеры подтверждают модифицирующее действие на полимеризующуюся смесь кальциевой соли стеариновой кислоты при загрузке ее в начале процесса полимеризации ВХ как на компоненты защитного коллоида (снижается общая загрузка ПВС относительно ВХ), так и на свойства частиц образующегося поливинилхлорида.

Повышенная производительность оборудования при переработке ПВХ, синтезированного по заявляемому способу с использованием комплексной диспергирующей системы, включающей в качестве модифицирующей добавки кальциевую соль стеариновой кислоты, свидетельствует о приобретении частицами полимера улучшенной термостабильности и технологичности при переработке, т.е. сочетание термостабилизирующего эффекта с эффектом «смазки».

1. Способ суспензионной полимеризации винилхлорида в присутствии инициатора, комплексной диспергирующей системы и вспомогательных веществ с получением частиц полимера с относительно высокой насыпной плотностью и пористостью, улучшенной термостабильностью и технологичностью при переработке, отличающийся тем, что процесс полимеризации проводят в присутствии комплексной диспергирующей системы, состоящей из защитного коллоида - комбинации поливиниловых спиртов - частично гидролизованных производных поливинилацетата, имеющих степень гидролиза 69,0-73,5% и 78-82%, при соотношении между ними (1÷3):(5÷1) и модифицирующей добавки - кальциевой соли стеариновой кислоты, при введении комплексной диспергирующей системы в полимеризационную смесь до загрузки винилхлорида.

2. Способ по п.1, отличающийся тем, что входящая в состав комплексной диспергирующей системы комбинация из поливиниловых спиртов - частично гидролизованных производных поливинилацетата вводится в полимеризационную смесь в количестве 0,04-0,06% от массы винилхлорида, кальциевая соль стеариновой кислоты загружается в количестве 0,055-0,140% от массы винилхлорида.

3. Способ по п.1, отличающийся тем, что входящие в комплексную диспергирующую систему компоненты используются в количестве 0,113-0,180% от массы винилхлорида.