Способ переработки упорного сульфидного золотосодержащего сырья

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, в частности к способу переработки упорного сульфидного золотосодержащего сырья. Способ включает тонкое измельчение сырья, автоклавное окислительное выщелачивание под давлением кислорода, цианирование кека с извлечением золота в цианистый раствор. При этом автоклавное окислительное выщелачивание ведут при температуре 125-150°С. Кек после выщелачивания, содержащий элементарную серу, распульповывают водой, в пульпу добавляют щелочной агент и проводят автоклавное окисление серы при ее растворении и окислении до сульфатной формы. Цианированию подвергают кек после автоклавного окисления серы. Техническим результатом является повышение извлечения золота в цианистый раствор. 4 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области цветной металлургии, в частности к способу переработки упорного сульфидного золотосодержащего сырья.

Упорным сульфидным золотосодержащим сырьем может быть руда или концентрат после ее обогащения.

Известен традиционный способ переработки упорного сульфидного золотосодержащего сырья, предусматривающий автоклавное окислительное выщелачивание (АОВ) предварительно измельченного сырья при температуре 190-225°С под давлением кислородсодержащего газа. Сульфидные компоненты, в основном, пирит и арсенопирит, при этом окисляются, образуя водорастворимые сульфаты и высвобождая золото, присутствующее в структуре сульфидов. Высокая температура обусловливает окисление сульфидной серы до высшей валентности S+6. Последующее цианирование кека обеспечивает высокое извлечение золота в продукционный цианистый раствор (Набойченко С.С. и др. Автоклавная гидрометаллургия цветных металлов. Екатеринбург: ГОУ УГТУ-УПИ, 2009. - Т.2 - 612 с.).

Недостатки способа связаны с высокими параметрами процесса и агрессивностью окисленной пульпы. Общее давление в автоклаве составляет 2,5-3,5 МПа и требует очень высокой прочности и коррозионной стойкости автоклавного агрегата. Перемешивающие устройства изготавливают, как правило, из титана, а сам автоклав нуждается в специальной изоляции и кислотоупорной футеровке. Значительную часть в экономике процесса составляют затраты на высоконапорные кислородные станции, агрегаты самоиспарители, а также специальные пульповые насосы.

Еще одним отрицательным моментом традиционного процесса автоклавного выщелачивания является высокий расход кислорода, который тратится на окисление сульфидной серы до серы сульфатной.

Указанные недостатки устранены в способе, изложенном в патенте США №US 5232491, принятом за ближайший аналог (прототип). Согласно способу сульфидное сырье в специальных мельницах подвергают очень тонкому измельчению до крупности, соответствующей содержанию класса 30 мкм не менее 80% (P80≤30 мкм). После такой подготовки основная часть золотосодержащих сульфидов (FeAsS, FeS2) может быть окислена при более низких параметрах процесса: температура менее 120°С, давление кислорода не выше 1,0 МПа.

Сульфидная сера, содержащаяся в исходном арсенопирите, при таких параметрах окисляется преимущественно до элементарной формы. Частично на 10-40% элементарную серу в процессе выщелачивания продуцирует и пирит. Это приводит к значительному снижению расхода кислорода, затрачиваемого на окисление сульфидов, по сравнению с высокотемпературным окислением.

Главным достоинством данного способа являются относительно низкие параметры автоклавного процесса, что позволяет применять для выщелачивания дешевые аппараты из обычной нержавеющей стали, без футеровки и без титановых деталей. При этом значительно упрощается периферийное оборудование: кислородная станция, самоиспарители, питающие насосы, а также снижается уровень опасности при обслуживании оборудования, работающего под давлением.

Недостатки способа по ближайшему аналогу обусловлены следующими моментами.

1. Способ не обеспечивает полное разложение наиболее упорного минерала пирита. Если с пиритом связано значимое количество золота, оно не будет вскрыто на выщелачивании и не извлечется впоследствии в цианистый раствор. В примерах ближайшего аналога сказано, что основным носителем золота был арсенопирит, разложение которого при температурах 100-120° не представляет трудностей. Пирит при таких условиях полностью разложить невозможно. Таким образом, этот способ не применим к сульфидным материалам, в которых золото ассоциировано с пиритом.

2. Образующаяся в процессе выщелачивания элементарная сера является ярко выраженным цианисидом, т.е. вступает в прямую реакцию с цианидом на последующей стадии растворения золота. Это приводит к неоправданно высокому расходу дорогостоящего цианида на стадии цианирования золота.

3. При температурах 100-120°С элементарная сера способна покрывать частицы сульфидов, особенно пирита, и изолировать их от доступа кислорода. Следствием этого является затягивание процесса выщелачивания, неполное разложение сульфидов и, в конечном счете, снижение извлечения золота.

Задачей настоящего изобретения является устранение указанных недостатков.

Заявленный технический результат достигается тем, что в способе переработки упорного сульфидного золотосодержащего сырья, включающем его тонкое измельчение, выщелачивание под давлением кислорода в автоклаве с цианированием кека и извлечением золота в цианистый раствор, согласно изобретению автоклавное окислительное выщелачивание ведут при температуре 125-150°С, кек после выщелачивания, содержащий элементарную серу, распульповывают, в пульпу добавляют щелочной агент и проводят автоклавное окисление серы при ее растворении и окислении до сульфатной формы, а цианированию подвергают кек после автоклавного окисления серы. Автоклавное окислительное выщелачивание ведут при давлении кислорода 0,4-1,2 МПа до достижения степени окисления сульфидной серы не менее 98%. В качестве щелочного агента на стадии автоклавного окисления серы используют известь с расходом, обеспечивающим значение рН в конечной пульпе 8,5-10,5. Автоклавное окисление серы ведут при температуре 100-150°С и давлении кислорода 0,3-1,0 МПа до остаточного содержания тиосульфат-иона в конечном растворе менее 100 мг/л.

Технологическая схема предлагаемого процесса приведена на чертеже.

Полнота разложения пирита в этом случае обеспечивается помимо тонкого измельчения еще и повышением температуры АОВ до 125-150°С. Элементарная сера, присутствующая в окисленной пульпе, подлежит растворению на второй стадии процесса с помощью щелочного агента, например извести. Для этого отфильтрованный кек распульповывают водой, и в пульпу добавляют известь в количестве, достаточном для растворения всей элементарной серы и разложения основных сульфатов железа, образовавшихся на АОВ. Щелочную пульпу вновь обрабатывают в автоклаве при температуре 100-150°С в течение 1-2 часов под давлением кислорода.

В процессе щелочной автоклавной обработки происходит растворение элементарной серы с образованием соединений серы переменной валентности, т.н. ненасыщенных или недоокисленных соединений: S2O3 2- (тиосульфат), S2- (сульфид), SO3 2-(сульфит), Sn 2- (полисульфид), HS- (гидросульфид). Указанные соединения являются химически активными и при контакте с кислородом воздуха постепенно окисляются с образованием серной кислоты, то есть не могут быть сброшены в хвостохранилища без специальной обработки. Кроме того, тиосульфат-ион способен образовывать комплексные соединения с золотом [Au(S2O3)]3-, переводя его в раствор, что, в конце концов, приводит к потерям благородного металла с отвальными продуктами. Таким образом, процесс растворения серы должен обязательно сопровождаться окислением ее ненасыщенных соединений до стабильного сульфата. Из перечисленных соединений наиболее трудно окисляемым ионом является тиосульфат; для его разложения требуются автоклавные условия.

В предлагаемом способе операции растворения серы и окисление ее ненасыщенных соединений происходят в одном агрегате, работающем под давлением кислорода. Если в процессе АОВ образуются серные (серосульфидные) конгломераты, то при автоклавном окислении серы (АОС) элементарная сера, составляющая основу конгломератов, полностью растворяется. Такое явление имеет место при температурах АОВ 150°С и выше. Экспериментально установлено, что для успешной реализации всего процесса с высоким извлечением золота в конечный цианистый раствор необходимо обеспечить в пульпе после автоклавного окисления серы рН 8,5-10,5, при этом в растворе содержание тиосульфат-иона не должно быть больше 100 мг/л.

Неполное окисление ненасыщенных соединений серы также приводит к потерям золота как с растворами, так и с кеками цианирования. Максимальная концентрация тиосульфат-иона в конечном растворе, которая не приводит к снижению извлечения золота, составляет 100 мг/л.

Температурный интервал для первой стадии - автоклавного окислительного выщелачивания 125-150°С выбран, исходя из следующих соображений. Ниже 125°С не полностью вскрывается наиболее упорный сульфид-пирит, и заметно снижается скорость процесса выщелачивания. При температуре выше 150° существенно возрастает вязкость расплавленной серы, и возникает опасность образования серо-сульфидных конгломератов (гранул), что приводит к снижению скорости разложения сульфидов вплоть до полной остановки процесса.

Минимальное значение парциального давления кислорода на стадии АОВ составляет 0,4 МПа; при таком давлении процесс идет с приемлемой скоростью, обеспечивая практически полное разложение пирита. Превышение давления кислорода более 1,2 МПа нецелесообразно из экономических соображений, т.к. это удорожает и сам автоклав, и периферийное оборудование (кислородная станция, самоиспарители, питающие насосы). Продолжительность автоклавного выщелачивания определяется степенью разложения пирита, или степенью окисления сульфидной серы до сульфатной серы. Высокое извлечение золота из конечного кека в цианистый раствор достигается при степени окисления сульфидов не менее 98%.

Из таких же соображений выбран интервал давлений и для второй стадии процесса - автоклавного растворения и окисления серы. Он составляет 0,3-1,0 МПа.

Температуру АОС необходимо поддерживать не ниже 100°С. При более низких температурах не достигается необходимая степень окисления тиосульфат-иона. Так при температуре 95°С и Ж:Т=3,5 процесс окисления серы заканчивается через 3,5 часа, но в растворе остается более 5 г/л тиосульфат-иона. Кроме невозможности использования такого раствора в оборотном цикле, это приводит еще и к снижению извлечения золота в раствор при цианировании конечного кека. Увеличение температуры более 150°С, приводит к неоправданному удорожанию автоклавной аппаратуры и периферийного оборудования. При этом также существует опасность образования серных конгломератов в начальной стадии, что приводит к замедлению процесса окисления серы.

Вышесказанное подтверждается примерами реализации предлагаемого способа в сравнении со способом-прототипом.

Экспериментальную проверку работоспособности обоих способов проверяли по схеме, изображенной на чертеже. Для всех примеров-опытов одинаковыми были следующие параметры.

1. Качество золотосодержащего флотоконцентрата. Исходный концентрат содержал, (%): Si 17.8, Al 2.5, Fe 19.5, S 19.0 As 0.63, FeS2 34.6, FeAsS 1.4. Концентрация золота в концентрате составила 26,5 г/т.

2. Технология подготовки концентрата к выщелачиванию, которая заключалась в следующем. Навеску концентрата подвергали мокрому помолу в планетарной мельнице Pulverizette в периодическом режиме. Выбранные условия измельчения обеспечивали крупность измельченного материала, соответствующую 80%-му содержанию класса мельче 12-15 мкм. Измельченный материал подвергали предварительной кислотной обработке для удаления карбонатов, присутствующих в исходном концентрате. Декарбонизацию вели при температуре 60°С в течение 2 часов, используя разбавленную серную кислоту. Процесс заканчивали при достижении и стабилизации рН на уровне 2,0-2,2.

3. Отношение Ж:Т в исходной пульпе, поступающей на окислительное выщелачивание, составляло ~3.

4. Автоклавное выщелачивание проводили в лабораторном автоклаве емкостью 1,1 л. Перемешивание и аэрацию пульпы осуществляли с помощью открытой турбинной мешалки, которая вращалась со скоростью 600 об/мин. Кислород подавали из баллона в автоклав под мешалку.

5. В процессе автоклавного окислительного выщелачивания, а также на второй стадии процесса - автоклавном окислении серы, непрерывно измеряли и фиксировали расход кислорода. Окончание процессов окисления определяли по прекращению поглощения кислорода пульпой.

6. По окончании АОВ окисленную пульпу фильтровали, влажный кек промывали. Пробы кека и раствора подвергали химическому анализу на металлы и формы серы.

7. На стадии АОС к влажному кеку стадии АОВ добавляли известь и воду. Количество воды соответствовало исходному отношению Ж:Т=3,2-3,4. Расход извести изменяли в пределах 18-35% от массы твердого кека АОВ. Полученную смесь нагревали и обрабатывали при тех же условиях перемешивания и газоснабжения, что и на стадии АОВ.

8. Конечную пульпу после АОС фильтровали, кек и раствор анализировали. Промытый конечный влажный кек подвергали цианированию при следующих условиях: Ж:Т=4; рН 10,5-11,0; продолжительность 24 часа, концентрация CN- 0,05-0,11%; сорбент - макропористый анионит АМ-2Б. Кек после цианирования промывали и подвергали пробирному анализу на золото. По результатам анализа рассчитывали извлечение золота.

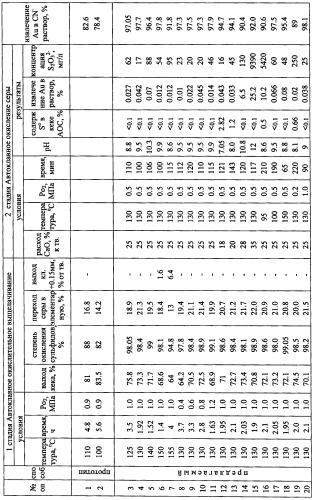

Результаты экспериментальной проверки предлагаемого способа в сравнении с прототипом приведены в таблице примеров.

Из таблицы следует, что способ-прототип не может обеспечить высокое извлечение золота в конечный цианистый раствор при переработке пиритного сырья, в котором основная масса золота ассоциирована именно с этим сульфидом. В опытах 1 и 2 извлечение золота не превышает 82,6%. Причина - неполное окисление сульфидной серы; степень ее окисления 82-88%. Кроме того, значительная часть серы трансформирована в элементарную серу, что затрудняет растворение даже вскрытого золота при последующем цианировании кека АОВ.

Увеличение температуры до 125-150°С позволяет окислить практически всю сульфидную серу до сульфатной и элементарной форм. Последующая окислительная обработка кека в слабощелочном растворе в автоклаве при установленных условиях приводит к полному растворению элементарной серы и окислению образующихся непредельных форм серы до сульфата серы. В опытах 3-6 достигнут весьма высокий показатель извлечения золота 97,0-97,7%. Небольшое количество серных гранул (класс +0,15 мм), образовавшихся на стадии АОВ в опыте 6, не оказывает отрицательного влияния на конечные показатели: полученные гранулы растворяются в процессе автоклавного окисления серы.

Увеличение температуры АОВ до 155°С в опыте 7 вызывает агломерацию элементарной серы и сульфидов уже в начальной стадии процесса, что приводит к затягиванию выщелачивания до 4 часов и к неполному вскрытию сульфидов. В результате этого конечное извлечение золота снижено до 91,8%.

Снижение давления кислорода до 0,4 МПа на АОВ не ухудшает показатели извлечения золота, но приводит к существенному увеличению времени выщелачивания - до 3,7 ч. Это, соответственно, увеличивает объем дорогостоящей автоклавной аппаратуры.

На второй стадии процесса АОС наиболее значимым фактором является удельный расход извести и связанный с ним показатель - рН конечной пульпы. Если расход извести недостаточен и конечный рН менее 8,5, то элементарная сера растворяется неполностью, и извлечение золота в цианистый раствор снижается до значения менее 95% (см. опыты 12 и 13). При избытке извести и увеличении рН более 8,5 происходит неполное окисление тиосульфат-иона и, как следствие, снижается извлечение золота до 90-92% (опыты 14 и 15).

Неполное окисление тиосульфата имеет место и при снижении температуры автоклавного окисления серы. В опыте 16 при температуре 95°С в растворе зафиксировано более 5 г/л тиосульфат-иона, а извлечение золота снижено до 90,6%.

Аналогично температуре действует фактор давления кислорода на АОС. При парциальном давлении кислорода менее 0,3 МПа (опыт 19) в растворе АОС присутствует 250 мг/л тиосульфат-иона и, как следствие, извлечение золота - менее 90%. Кроме того, продолжительность окисления вдвое превышает данный показатель для опытов 3-11.

1. Способ переработки упорного сульфидного золотосодержащего сырья, включающий его тонкое измельчение, автоклавное окислительное выщелачивание под давлением кислорода, цианирование кека с извлечением золота в цианистый раствор, отличающийся тем, что автоклавное окислительное выщелачивание ведут при температуре 125-150°С, кек после выщелачивания, содержащий элементарную серу, распульповывают водой, в пульпу добавляют щелочной агент и проводят автоклавное окисление серы при ее растворении и окислении до сульфатной формы, а цианированию подвергают кек после автоклавного окисления серы.

2. Способ по п.1, отличающийся тем, что автоклавное окислительное выщелачивание сырья ведут при давлении кислорода 0,4-1,2 МПа до достижения степени окисления сульфидной серы не менее 98%.

3. Способ по п.1, отличающийся тем, что в качестве щелочного агента при автоклавном окислении серы используют известь с расходом, обеспечивающим значение рН в конечной пульпе 8,5-10,5.

4. Способ по п.3, отличающийся тем, что автоклавное окисление серы ведут при температуре 100-150°С и давлении кислорода 0,3-1,0 МПа.

5. Способ по п.3, отличающийся тем, что автоклавное окисление серы ведут до остаточного содержания тиосульфат-иона в конечном растворе менее 100 мг/л.