Способ покрытия поверхности субстрата и продукт с нанесенным покрытием

Иллюстрации

Показать всеИзобретение относится к нанесению покрытий, которые содержат небольшие количества газообразных примесей, в частности кислорода, и предназначены для защиты от коррозии, от износа или для применения в системах управления температурой. Покрытие наносят на поверхность изделия из металла и/или керамического материала, и/или из пластического материала, или из материала, содержащего элементы из, по меньшей мере, одного из этих материалов. Газопорошковую смесь получают из газового потока и порошка вещества с чистотой 99% или более и содержанием кислорода меньше чем 1000 чнм, выбранного из группы тугоплавких металлов, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония или смесей, по меньшей мере, двух из них или смесей одного из упомянутых тугоплавких металлов с металлом, выбранным из группы, состоящей из кобальта, никеля, родия, палладия, платины, меди, серебра и золота, или их сплавов с, по меньшей мере, двумя из них, или сплавов одного из упомянутых тугоплавких металлов с металлом, выбранным из группы, состоящей из кобальта, никеля, родия, палладия, платины, меди, серебра и золота, или сплава вольфрам-рений или псевдосплавов одного из упомянутых тугоплавких металлов с металлом, выбранным из группы, состоящей из кобальта, никеля, родия, палладия, платины, меди, серебра и золота. Порошок имеет размер частиц от 0.5 до 150 мкм. Газовому потоку сообщают сверхзвуковую скорость, и реактивная струя со сверхзвуковой скоростью направляется на поверхность изделия. На изделиях получаются плотные и устойчивые к коррозии покрытия. 3 н. и 20 з.п. ф-лы, 10 ил., 36 табл.

Реферат

Данное изобретение относится к способу нанесения покрытий, которые содержат только небольшие количества газообразных примесей, в частности кислорода.

При нанесении покрытий из тугоплавкого металла на поверхности наблюдаются многочисленные проблемы.

В традиционных способах металл полностью или частично расплавляют в большинстве случаев, в результате чего металлы легко окисляются или абсорбируют другие газообразные примеси. По этой причине традиционные способы, такие как наплавка металла сваркой и плазменное напыление, должны выполняться в атмосфере защитного газа или в вакууме.

В таких случаях затраты по отношению установки высокие, размер деталей ограничен, содержание газообразных примесей все еще неудовлетворительное.

Существенное введение тепла, передаваемого на предмет, который подлежит покрытию, приводит к очень высокой вероятности деформации и означает, что эти способы не могут быть применены в случае составных деталей, которые часто также содержат составляющие, которые плавятся при низких температурах. Составные детали, поэтому, должны быть отделены, прежде чем их повторно обработают, в результате чего, в общем, повторная обработка вряд ли является экономичной, и проводится только переработка материала, из которого детали выполнены (сдача в лом).

Кроме того, в случае вакуумного плазменного напыления, примеси вольфрама и меди, которые появляются из-за применения электродов, вводятся в покрытие, что, как правило, является нежелательным. В случае, например, применения покрытий из тантала или ниобия для защиты от коррозии такие примеси уменьшают защитный эффект покрытия путем образования так называемых микрогальванических элементов.

Кроме того, такие способы являются способами металлургии расплавов, которые всегда охватывают неотъемлемые их недостатки, такие как, например, однонаправленный рост зерна. Это происходит, в частности, в способах с использованием лазера, где подходящий порошок наносят на поверхность и расплавляют посредством луча лазера. Следующей проблемой является пористость, которая может наблюдаться, в частности, когда металлический порошок сначала наносят и впоследствии расплавляют посредством теплового источника. В международной заявке WO 02/064287 были сделаны попытки решить эти проблемы путем просто плавления частиц порошка, посредством луча энергии, такого как, например, лазерные лучи, и спекания их. Однако результаты не всегда удовлетворительные, и требуются высокие затраты относительно оборудования, и остаются проблемы, связанные с введением уменьшенного, но тем не менее высокого количества энергии в составной элемент.

Международная заявка WO-A-03/106051 раскрывает способ и устройство для холодного напыления при низком давлении. В этом способе слой частиц порошка наносят в газе, по существу, при температурах окружающей среды, на обрабатываемое изделие. Способ осуществляют в среде с низким окружающим давлением, которое ниже, чем атмосферное давление, для того чтобы ускорить распыляемые частицы порошка. С помощью этого способа слой порошка образуется на обрабатываемом изделии.

Европейская заявка на патент ЕР-А-1382720 раскрывает другой способ и устройство для холодного напыления при низком давлении. В этом способе объект, на который наносят покрытие, и холодный пистолет-распылитель помещают вовнутрь вакуумной камеры с давлением ниже 80 кПа. С помощью этого способа обрабатываемое изделие покрывается порошком.

Принимая во внимание этот известный уровень техники, целью, по этой причине, являлось предоставить новый способ покрытия субстратов, который отличается введением небольшого количества энергии, низкими затратами относительно оборудования и широкой применимостью для различных носителей и покрывающих веществ и в котором наносимый металл не расплавляют в процессе обработки.

Другой целью данного изобретения было предоставление нового способа приготовления плотных и устойчивых к коррозии покрытий, особенно покрытий из тантала, которые обладают низким содержанием примесей, предпочтительно низким содержанием примесей кислорода и азота, слои которых являются весьма подходящими для применения, в качестве защитного слоя от коррозии, особенно на оборудовании химических установок.

Цель данного изобретения достигается путем нанесения необходимого тугоплавкого металла на требуемую поверхность с помощью способа согласно пункту 1 формулы изобретения.

Существуют в целом подходящие для этой цели способы, в которые в отличие от традиционных способов теплового напыления (газопламенного, плазменного, высокоскоростного газопламенного, электродугового, вакуумного плазменного, плазменного напыления при низком давлении) и наплавки не предполагают никакого плавления покрывающего вещества тепловой энергией, произведенной в устройстве для нанесения покрытия. Контакта с пламенем или газообразными продуктами сгорания необходимо избегать, потому что это может вызвать окисление частиц порошка и, следовательно, содержание кислорода в конечных покрытиях возрастает.

Эти способы известны специалистам в данной области техники, как, например, холодное газовое распыление, низкотемпературные способы напыления, холодное газовое динамическое распыление, кинетическое напыление, и описаны, например, в европейской заявке на патент ЕР-А-484533. Также подходящим в соответствии с изобретением является способ, описанный в немецкой заявке на патент DE-A-10253794.

Так называемый низкотемпературный способ напыления или кинетический способ напыления являются особенно подходящими согласно настоящему изобретению; способ холодного напыления, который описывается в европейской заявке на патент ЕР-А-484533, является особенно подходящим, и это описание изобретения включено здесь в качестве ссылки.

Соответственно, существует преимущественно применяемый способ нанесения покрытий на поверхности, в котором поток газа формирует газопорошковую смесь с порошком вещества, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей, по меньшей мере, двух из них или их сплавов друг с другом или с другими металлами, порошок имеет размер частиц от 0.5 до 150 мкм, в котором сверхзвуковая скорость сообщается газовому потоку и образуется сильная струя со сверхзвуковой скоростью, которая обеспечивает скорость порошка в газопорошковой смеси от 300 до 2000 м/с, предпочтительно от 300 до 1200 м/с, и струя направляется на поверхность объекта.

Частицы металлического порошка, ударяющие поверхность объекта, формируют покрытие, причем частицы очень значительно деформируются.

Частицы порошка преимущественно присутствуют в струе в количестве, которое обеспечивает плотность расхода частиц от 0.01 до 200 г/с см2, предпочтительно от 0.01 до 100 г/с см2, очень предпочтительно от 0.01 до 20 г/с см2 или самое предпочтительное от 0.05 до 17 г/с см2.

Плотность расхода рассчитывают в соответствии с формулой F=m/(π/4·D2), где F = плотность расхода, D = поперечное сечение насадки, m = скорость подачи порошка. Скорость подачи порошка, например, 70 г/мин = 1.1667 г/с, является типичным примером скорости подачи порошка.

При низком D, значения ниже 2 мм, значения явно больше чем 20 г/с см2 могут быть достигнуты. В этом случае F может легко принять значения 50 г/с см2 или даже более высокие при более высоких скоростях поставки порошка.

В качестве газа, с которым порошок металла образует газопорошковую смесь, обычно применяют инертный газ, такой как аргон, неон, гелий, азот или смеси двух или более из них. В особенных случаях воздух может также быть применен. Если нормы безопасности удовлетворяются, также использование водорода или смесей водорода с другими газами может быть применено.

В предпочтительном варианте способа напыление включает стадии:

- расположение распыляющего отверстия в непосредственной близости от поверхности, подлежащей покрытию;

- подвод к распыляющему отверстию порошка измельченного вещества, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония, смесей, по меньшей мере, двух из них или сплавов из них друг с другом или с другими металлами, причем порошок имеет размер частиц от 0.5 до 150 мкм, и вышеупомянутый порошок находится под давлением;

- подвод инертного газа под давлением к распыляющему отверстию, для того чтобы установить статическое давление в распыляющем отверстии, и обеспечение напыления вышеупомянутого измельченного вещества и газа на поверхность, подлежащую покрытию; и

- расположение распыляющего отверстия в области низкого окружающего давления, которое составляет менее чем 1 атмосфера и которое, по существу, меньше, чем статическое давление в распыляющем отверстии, для того, чтобы обеспечить существенное ускорение напыления вышеупомянутого измельченного вещества и газа на вышеупомянутую поверхность, подлежащую покрытию.

В другом предпочтительном варианте способа напыление выполняют с помощью холодного пистолета-распылителя, и объект, подлежащий покрытию, и холодный пистолет-распылитель располагают внутри вакуумной камеры при давлениях ниже 80 кПа, предпочтительно между 0.1 и 50 кПа и самое предпочтительное между 2 и 10 кПа. Следующие предпочтительные варианты осуществления изобретения могут быть обнаружены в формуле изобретения.

В общем, тугоплавкий металл имеет чистоту 99% или более, например 99.5%, или 99.7%, или 99.9%.

Тугоплавкий металл по настоящему изобретению предпочтительно имеет чистоту, по меньшей мере, 99.95%, относительно металлических примесей, особенно, по меньшей мере, 99.995% или, по меньшей мере, 99.999%, в частности, по меньшей мере, 99.9995%. Если сплав применяют вместо одиночного тугоплавкого металла, тогда, по меньшей мере, тугоплавкий металл, однако предпочтительнее сплав, в целом имеет такую чистоту, чтобы соответствующее весьма чистое покрытие могло быть получено.

Кроме того, порошок металла имеет содержание кислорода меньше чем 1000 чнм кислорода, или меньше чем 500, или меньше чем 300, в частности содержание кислорода меньше чем 100 чнм.

Особенно подходящие порошки тугоплавких металлов имеют чистоту, по меньшей мере, 99.7%, преимущественно, по меньшей мере, 99.9%, в частности 99.95%, и содержание меньше чем 1000 чнм кислорода, или меньше чем 500 чнм кислорода, или меньше чем 300 чнм кислорода, в частности содержание кислорода меньше чем 100 чнм.

Особенно подходящие порошки тугоплавких металлов имеют чистоту, по меньшей мере, 99.95%, в частности, по меньшей мере, 99.995%, и содержание меньше чем 1000 чнм кислорода, или меньше чем 500 чнм кислорода, или меньше чем 300 чнм кислорода, в частности содержание кислорода меньше чем 100 чнм. Особенно подходящие порошки тугоплавких металлов имеют чистоту, по меньшей мере, 99.999%, в частности, по меньшей мере, 99.9995%, и содержание меньше чем 1000 чнм кислорода, или меньше чем 500 чнм кислорода, или меньше чем 300 чнм кислорода, в частности содержание кислорода меньше чем 100 чнм.

Во всех вышеупомянутых порошках общее содержание других неметаллических примесей, таких как углерод, азот или водород, преимущественно должно быть меньше чем 500 чнм, предпочтительно меньше чем 150 чнм.

В частности, содержание кислорода составляет преимущественно 50 чнм или меньше, содержание азота составляет 25 чнм или меньше, и содержание углерода составляет 25 чнм или меньше.

Содержание металлических примесей составляет преимущественно 500 чнм или меньше, предпочтительно 100 чнм или меньше и самое предпочтительное 50 чнм или меньше, в частности 10 чнм или меньше.

Подходящими порошками металлов являются, например, порошки многих тугоплавких металлов, которые также подходят для производства конденсаторов.

Порошки таких металлов могут быть получены путем восстановления соединения тугоплавкого металла восстанавливающим агентом и предпочтительно последующим раскислением. Оксид вольфрама или оксид молибдена, например, восстанавливают в потоке водорода при повышенной температуре. Приготовление описывается, например, в статье "Tungsten", Schubert, Lassner, Kluwer Academic/Plenum Publishers, New York, 1999 или "Handbuch der Praparetiven Anorganischen Chemie" Brauer Ferdinand Enke Verlag Stuttgart, 1981, стр.1530.

В случае тантала или ниобия приготовление, в большинстве случаев, осуществляют восстановлением щелочным или щелочноземельным металлом гептафторотанталатов щелочных металлов или гептафторотанталатов щелочноземельных металлов или оксидов, таких как, например, гептафторотанталат натрия, гептафторотанталат калия, гептафторониобат натрия или гептафторониобат калия. Восстановление может быть осуществлено в расплавленной соли с добавлением, например, натрия или в газовой фазе, причем преимущественно применяются пары кальция и магния. Также возможно смешивать соединение тугоплавкого металла с щелочным или щелочноземельным металлом и нагревать смесь. Атмосфера водорода может быть эффективна. Большое число подходящих способов известно специалистам в данной области техники, какими являются способы, из параметров которых подходящие условия реакции могут быть выбраны. Подходящие способы описаны, например, в патенте США US 4483819 и международной заявке WO 98/37249.

После восстановления предпочтительно выполняют раскисление. Это может быть осуществлено, например, путем смешения порошка тугоплавкого металла с магнием (Mg), кальцием (Са), барием (Ва), лантаном (L), иттрием (Y) или церием (Се) и затем нагревания или путем нагревания тугоплавкого металла в присутствии газопоглотителя в атмосфере, что позволяет кислороду проходить из порошка металла в газопоглотитель. Порошок тугоплавкого металла в большинстве случаев затем освобождают от солей раскисляющих агентов, применяя кислоту и воду, и высушивают.

Было предпочтительнее, если можно было поддерживать количество металлических примесей низким при применении металлов для уменьшения содержания кислорода.

Следующий способ получения чистого порошка, имеющего низкое содержание кислорода, заключается в восстановлении гидрида тугоплавкого металла, применяя щелочноземельный металл, в качестве восстанавливающего агента, как раскрыто, например, в международной заявке WO 01/12364 и европейской заявке на патент ЕР-А-1200218.

Толщина покрытия обычно составляет более чем 0.01 мм. Предпочтительными являются слои с толщиной между 0.05 и 10 мм, более предпочтительны слои с толщиной между 0.05 и 5 мм, еще более предпочтительны слои с толщиной между 0.05 и 1 мм, еще более предпочтительны слои с толщиной между 0.05 и 0.5 мм. Толщина может быть также большей, как например, от 3 до 50 мм, или от 5 до 45 мм, или от 8 до 40 мм, или от 10 до 30 мм, или от 10 до 20 мм, или от 10 до 15 мм.

Содержания примесей и кислорода в полученных покрытиях не должны отклоняться более чем на 50% и, предпочтительно, не более чем на 20% от содержаний в порошке.

Преимущественно, это может быть достигнуто путем покрытия поверхности субстрата в атмосфере инертного газа. В качестве инертного газа преимущественно применяют аргон, поскольку, имея более высокую плотность, чем плотность воздуха, он стремится покрыть объект, подлежащий покрытию, и остаться на нем, в частности, когда поверхность, подлежащую покрытию, размещают в сосуде, который не позволяет аргону выделиться или утечь, или когда постоянно пополняется количество аргона.

Нанесенные покрытия в соответствии с изобретением имеют высокую чистоту и низкое содержание кислорода. Преимущественно, эти покрытия имеют содержание кислорода меньше чем 1000 чнм кислорода, или меньше чем 500, или меньше чем 300, в частности содержание кислорода меньше чем 100 чнм.

Покрытия обычно проявляют сжимающее напряжение σ. Обычно, сжимающее напряжение составляет от около -1000 МПа до 0 МПа, или от -700 Мпа до 0 МПа, или от -500 МПа до 0 МПа, или от -400 МПа до 0 МПа, или от -300 МПа до 0. Точнее говоря, сжимающее напряжение составляет от -200 МПа до -1000 МПа, или от -300 МПа до -700 МПа, или от -300 МПа до -500 МПа.

В общем, более низкое содержание кислорода в применяемом порошке приводит к слоям, проявляющим более низкое сжимающее напряжение, например слой, напыленный порошком, имеющим содержание кислорода 1400 чнм, будет обычно приводить к слою, проявляющему сжимающее напряжение около -970 МПа ±50 МПа, и слой, напыленный порошком, имеющим содержание кислорода 270 чнм, будет обычно приводить к слою, проявляющему сжимающее напряжение около -460 МПа ±50 МПа, более предпочтительно -400 МПа ±50 МПа.

Напротив этому, слои, полученные с помощью плазменного напыления, приводят к слоям, не проявляющим сжимающее напряжение вообще, но проявляющим растягивающее напряжение.

В частности, эти покрытия имеют чистоту, по меньшей мере, 99,7%, преимущественно, по меньшей мере, 99.9%, в частности, по меньшей мере, 99.95%, и содержание кислорода меньше чем 1000 чнм, или меньше чем 500 чнм, или меньше чем 300 чнм кислорода, в частности содержание кислорода меньше чем 100 чнм.

В частности, эти покрытия имеют чистоту, по меньшей мере, 99.95%, в частности, по меньшей мере, 99.995%, и содержание меньше чем 1000 чнм кислорода, или меньше чем 500 чнм кислорода, или меньше чем 300 чнм кислорода, в частности содержание кислорода меньше чем 100 чнм.

В частности, эти покрытия имеют чистоту, по меньшей мере, 99.999%, в частности, по меньшей мере, 99.9995%, и содержание меньше чем 1000 чнм кислорода, или меньше чем 500 чнм кислорода, или меньше чем 300 чнм кислорода, в частности содержание кислорода меньше чем 100 чнм.

Покрытия согласно настоящему изобретению имеют общее содержание других неметаллических примесей, таких как углерод, азот или водород, которые преимущественно ниже 500 чнм и более предпочтительно ниже 150 чнм.

Нанесенное покрытие имеет содержание газообразных примесей, которое отличается не более чем на 50%, или не более чем на 20%, или не более чем нам 10%, или не более чем на 5%, или не более чем на 1%, от содержания в исходном порошке, с помощью которого это покрытие было получено. Термин «отличается» должен пониматься как означающий, в частности, увеличение; конечные покрытия должны, поэтому, преимущественно иметь содержание газообразных примесей, которое не более чем на 50% больше, чем содержание в исходном порошке.

Нанесенное покрытие предпочтительно имеет содержание кислорода, которое отличается не более чем на 5%, в частности не более чем на 1%, от содержания кислорода в исходном порошке.

Общее содержание других неметаллических примесей, таких как углерод, азот или водород, в покрытии согласно изобретению составляет преимущественно меньше чем 500 чнм и самое предпочтительное меньше чем 150 чнм. С помощью способа настоящего изобретения слои с более высокими содержаниями примесей могут также быть получены.

В частности, содержание кислорода составляет преимущественно 50 чнм или меньше, содержание азота 25 чнм или меньше и содержание углерода 25 чнм или меньше.

Содержание металлических примесей составляет преимущественно 50 чнм или меньше, в частности 10 чнм или меньше.

В преимущественном варианте осуществления изобретения покрытия, кроме того, имеют плотность, по меньшей мере, 97%, предпочтительно больше чем 98%, в частности больше чем 99% или 99.5%. 97% плотность слоя означает, что слой имеет плотность 97% вещества в объеме. Плотность покрытия является здесь мерой внутренней природы и пористости покрытия. Закрытое, по существу беспористое покрытие всегда имеет плотность более чем 99.5%. Плотность может быть определена либо путем анализа изображения поперечного сечения (сечения участка) такого покрытия, или, альтернативно, с помощью гелиевого пикометра. Последний метод является менее предпочтительным, потому что, в случае очень плотных покрытий, поры, имеющиеся в покрытиях, которые более удалены от поверхности, не определяются, и пористость, следовательно, измеряется более низкой, чем фактически существует. Посредством анализа изображения плотность может быть определена путем сначала определения общей исследуемой площади покрытия на поле изображения микроскопа и отнесения этой площади к площадям пор. В этом способе поры, которые расположены далеко от поверхности и близко к границе раздела с субстратом, также определяются. Высокая плотность, по меньшей мере, 97%, предпочтительно больше чем 98%, в частности больше чем 99% или 99.5%, важна во многих способах покрытия.

Покрытия показывают высокую механическую прочность, которая вызывается их высокой плотностью и высокой деформацией частиц. В случае тантала, поэтому, прочности составляют, по меньшей мере, 80 МПа, более предпочтительно, по меньшей мере, 100 МПа, самое предпочтительное 140 МПа, когда азот применяют в качестве газа, с которым порошок металла образует газопорошковую смесь. Если применяют гелий, прочность обычно составляет, по меньшей мере, 150 МПа, предпочтительно, по меньшей мере, 170 МПа, самое предпочтительное, по меньшей мере, 200 МПа и самое предпочтительное больше чем 250 МПа.

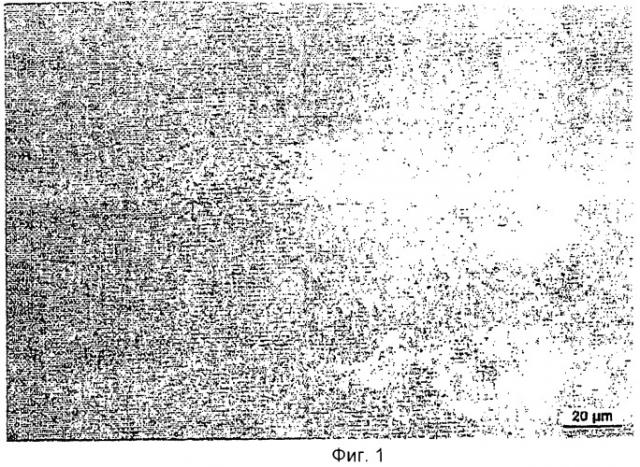

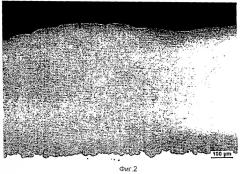

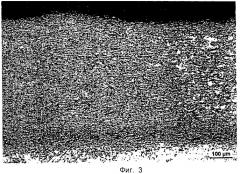

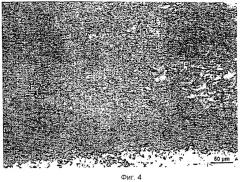

Хотя покрытия согласно изобретению показывают высокие плотности и низкие пористости, покрытия имеют морфологию, ясно показывающую, что она была получена из дискретных частиц. Можно видеть примеры, например, на Фиг.1-7. Таким образом, покрытия согласно изобретению, подобно покрытиям, полученным гальваническими процессами, могут быть отличимыми от покрытий, полученных другими методами. Характерная черта также позволяет отличать покрытия согласно изобретению от покрытий, полученных путем плазменного напыления.

Изделия, которые подлежат покрытию способом настоящего изобретения, не ограничены. Вообще все изделия, которые нуждаются в покрытии, предпочтительно в покрытии, защищающем от коррозии, могут применяться. Эти изделия могут быть изготовлены из металлического и/или керамического материала и/или пластического материала или могут содержать элементы из этих материалов. Предпочтительно покрывают поверхности материалов, которые подвергаются удалению вещества, например, при изнашивании, коррозии, окислении, травлении, обработке или других деформирующих процессах.

Предпочтительно с помощью способа настоящего изобретения покрывают поверхности материалов, которые применяют в коррозирующем окружении, например в химических процессах, в медицинских приборах или в имплантатах. Примерами оборудования или деталей, которые подлежат покрытию, являются детали, применяемые в химических установках, или в лабораторных или в медицинских приборах, или в качестве имплантатов, такие как реакционные сосуды или смесители, мешалки, заглушки, измерительные каналы для ввода термопар, предохранительные диски, держатели предохранительного диска, теплообменники (кожух и/или трубка), трубопроводы, клапаны, корпуса клапана и части насоса.

Предпочтительно, с помощью способа настоящего изобретения покрывают изделия, которые не являются мишенями ионного распыления или анодами рентгеновского луча.

Покрытия, полученные с помощью способа настоящего изобретения, предпочтительно применяют для защиты от коррозии.

Данное изобретение, поэтому, относится также к изделиям, сделанным из металлического и/или керамического материала и/или пластического материала, содержащим, по меньшей мере, одно покрытие, состоящее из тугоплавких металлов: ниобия, тантала, вольфрама, молибдена, титана, циркония, или смесей двух или более из них, или сплавов двух или более из них, или сплавов с другими металлами, где покрытие имеет вышеупомянутые свойства.

Такие покрытия являются, в частности, покрытиями из тантала или ниобия.

Предпочтительно слои вольфрама, молибдена, титана, циркония, или смесей двух или более из них, или сплавов двух или более из них, или сплавов с другими металлами, очень предпочтительно, слои из тантала или ниобия, наносятся с помощью холодного напыления на поверхность субстрата, подлежащую покрытию. Неожиданно было обнаружено, что с помощью вышеупомянутых порошков или смесей порошков, предпочтительно с помощью порошков тантала или ниобия, обладающих пониженным содержанием кислорода, например, содержанием кислорода ниже 1000 чнм, могут быть получены с помощью холодного напыления слои с очень высокой долей осаждения более чем 90%. В вышеупомянутых слоях, полученных холодным напылением, содержание кислорода в металле является почти неизмененным, по сравнению с содержанием кислорода в порошках. Эти слои, полученные с помощью холодного напыления, показывают значительно более высокие плотности, чем слои, полученные с помощью плазменного напыления или с помощью вакуумного напыления. Более того, эти слои, полученные холодным напылением, могут быть получены без какой-либо или с небольшой текстурой, в зависимости от свойств порошка и параметров покрытия. Эти слои, полученные холодным напылением, также являются объектом данного изобретения.

Подходящие порошки металлов для применения в способах согласно изобретению являются также порошками металлов, которые состоят из сплавов, псевдосплавов или смесей порошков тугоплавких металлов с подходящими нетугоплавкими металлами.

Таким образом, возможно, покрыть поверхности субстратов, сделанные из того же самого сплава или псевдосплава.

Эти покрытия включают главным образом сплавы, псевдосплавы или смеси порошков тугоплавкого металла, выбранного из группы, состоящей из ниобия, тантала, вольфрама, молибдена, титана, циркония или смесей двух или более из них, с металлом, выбранным из группы, состоящей из кобальта, никеля, родия, палладия, платины, меди, серебра или золота. Такие порошки, относящиеся к предшествующему уровню техники, в принципе известны специалистам в данной области техники и описаны, например, в европейских заявках на патент ЕР-А-774315 и ЕР-А-1138420.

Они могут быть получены традиционными способами; например, смеси порошков получаются предварительной обработкой порошков металлов путем гомогенного перемешивания, причем перемешивание возможно осуществлять, с одной стороны, перед применением в методе, соответствующем изобретению, или, альтернативно, в ходе получения газопорошковой смеси. Порошки сплавов в большинстве случаев доступны благодаря плавлению и смешению компонентов сплава. В соответствии с изобретением могут быть применены в качестве порошков сплавов также так называемые порошки пре-сплавов. Эти порошки являются порошками, которые получают путем смешения соединений, таких как, например, соли, оксиды и/или гидриды компонентов сплавления, и затем восстановления их, так что получают однородные смеси металлов, о которых идет речь. Кроме того, возможно согласно настоящему изобретению применять псевдосплавы. Псевдосплавы понимаются как вещества, которые получают не с помощью традиционной металлургии расплавов, но, например, путем измельчения, спекания или впитывания.

Известными веществами являются, например, сплавы вольфрам/медь или смеси вольфрам/медь, свойства которых известны и включены здесь посредством примера:

| Тип | Плотность (г/см3) | НВ (число твердости по Бринеллю) (МПа) | Удельная электропроводность (% МАКО) | Коэффициент теплового расширения (чнм/К) | Теплопроводность (Вт/м·К) |

| WCu10 | 16.8-17.2 | ≥2550 | >27 | 6.5 | 170-180 |

| WCul5 | 16.3 | 7.0 | 190-200 | ||

| WCu20 | 15.2-15.6 | ≥2160 | >34 | 8.3 | 200-220 |

| WCu25 | 14.5-15.0 | ≥1940 | >38 | 9.0 | 220-250 |

| WCu30 | 13.8-14.4 | ≥1720 | >42 |

Также известными являются сплавы молибден-медь или смеси молибден-медь, в таких же соотношениях, как указано выше.

Также известными являются сплавы молибден-серебро или смеси молибден-серебро, которые содержат, например, 10, 40 или 65%, по весу, молибдена.

Также известными являются сплавы вольфрам-серебро или смеси вольфрам-серебро, которые содержат, например, 10, 40 или 65%, по весу, вольфрама.

Эти вещества могут быть применены, например, в тепловых трубках, холодильниках или, в общем, в системах управления температурой.

Также возможно применять сплавы вольфрам-рений, или смеси, или порошок металла, который является сплавом, имеющим следующий состав:

от 94 до 99%, по весу, предпочтительно от 95 до 97%, по весу, молибдена, от 1 до 6%, по весу, предпочтительно от 2 до 4%, по весу, ниобия, от 0.05 до 1%, по весу, предпочтительно от 0.05 до 0.02%, по весу, циркония.

Эти сплавы, подобно чистым порошкам тугоплавких металлов, имеющим чистоту, по меньшей мере, 99.95%, могут применяться в рецикле или производстве мишеней ионного распыления, посредством напыления холодным газом.

Вещества, подходящие для способов настоящего изобретения, перечислены в Таблицах 1-15. Индивидуальные вещества обозначены номером таблицы, за которым следует номер комбинации компонентов и количества нетугоплавкого металла, как в Таблице 1. Например, вещество 22.005 является веществом, описанным в Таблице 22, причем точный состав определяется нетугоплавким металлом и его количеством, как указано в Таблице 1, пункте №5.

Подходящие сплавы ниобия включены в Таблицу 1.

| Таблица 1 | |||

| No. | Тугоплавкий металл | Нетугоплавкий металл | Количество нетугоплавкого металла (% по весу) |

| 1.001 | Ниобий | Кобальт | 2-5 |

| 1.002 | Ниобий | Никель | 2-5 |

| 1.003 | Ниобий | Родий | 2-5 |

| 1.004 | Ниобий | Палладий | 2-5 |

| 1.005 | Ниобий | Платина | 2-5 |

| 1.006 | Ниобий | Медь | 2-5 |

| 1.007 | Ниобий | Серебро | 2-5 |

| 1.008 | Ниобий | Золото | 2-5 |

| 1.009 | Ниобий | Кобальт | 5-10 |

| 1.010 | Ниобий | Никель | 5-10 |

| 1.011 | Ниобий | Родий | 5-10 |

| 1.012 | Ниобий | Палладий | 5-10 |

| 1.013 | Ниобий | Платина | 5-10 |

| 1.014 | Ниобий | Медь | 5-10 |

| 1.015 | Ниобий | Серебро | 5-10 |

| 1.016 | Ниобий | Золото | 5-10 |

| 1.017 | Ниобий | Кобальт | 10-15 |

| 1.018 | Ниобий | Никель | 10-15 |

| 1.019 | Ниобий | Родий | 10-15 |

| 1.020 | Ниобий | Палладий | 10-15 |

| 1.021 | Ниобий | Платина | 10-15 |

| 1.022 | Ниобий | Медь | 10-15 |

| 1.023 | Ниобий | Серебро | 10-15 |

| 1.024 | Ниобий | Золото | 10-15 |

| 1.025 | Ниобий | Кобальт | 15-20 |

| 1.026 | Ниобий | Никель | 15-20 |

| 1.027 | Ниобий | Родий | 15-20 |

| 1.028 | Ниобий | Палладий | 15-20 |

| 1.029 | Ниобий | Платина | 15-20 |

| 1.030 | Ниобий | Медь | 15-20 |

| 1.031 | Ниобий | Серебро | 15-20 |

| 1.032 | Ниобий | Золото | 15-20 |

| 1.033 | Ниобий | Кобальт | 20-25 |

| 1.034 | Ниобий | Никель | 20-25 |

| 1.035 | Ниобий | Родий | 20-25 |

| 1.036 | Ниобий | Палладий | 20-25 |

| 1.037 | Ниобий | Платина | 20-25 |

| 1.038 | Ниобий | Медь | 20-25 |

| 1.039 | Ниобий | Серебро | 20-25 |

| 1.040 | Ниобий | Золото | 20-25 |

| 1.041 | Ниобий | Кобальт | 25-30 |

| 1.042 | Ниобий | Никель | 25-30 |

| 1.043 | Ниобий | Родий | 25-30 |

| 1.044 | Ниобий | Палладий | 25-30 |

| 1.045 | Ниобий | Платина | 25-30 |

| 1.046 | Ниобий | Медь | 25-30 |

| 1.047 | Ниобий | Серебро | 25-30 |

| 1.048 | Ниобий | Золото | 25-30 |

Таблица 2: Таблица 2 состоит из 48 сплавов, причем тугоплавким металлом является тантал вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 3: Таблица 3 состоит из 48 сплавов, причем тугоплавким металлом является вольфрам вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 4: Таблица 4 состоит из 48 сплавов, причем тугоплавким металлом является молибден вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 5: Таблица 5 состоит из 48 сплавов, причем тугоплавким металлом является титан вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 6: Таблица 6 состоит из 48 псевдосплавов, причем тугоплавким металлом является тантал вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 7: Таблица 7 состоит из 48 псевдосплавов, причем тугоплавким металлом является вольфрам вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 8: Таблица 8 состоит из 48 псевдосплавов, причем тугоплавким металлом является молибден вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 9: Таблица 9 состоит из 48 псевдосплавов, причем тугоплавким металлом является титан вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 10: Таблица 10 состоит из 48 смесей порошков, причем тугоплавким металлом является тантал вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 11: Таблица 11 состоит из 48 смесей порошков, причем тугоплавким металлом является вольфрам вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 12: Таблица 12 состоит из 48 смесей порошков, причем тугоплавким металлом является молибден вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 13: Таблица 13 состоит из 48 смесей порошков, причем тугоплавким металлом является титан вместо ниобия, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 14: Таблица 14 состоит из 48 псевдосплавов, причем тугоплавким металлом является ниобий, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Таблица 15: Таблица 15 состоит из 48 смесей порошков, причем тугоплавким металлом является ниобий, и нетугоплавкий металл и количество его, в процентах по весу, являются такими, как указано в Таблице 1.

Также подходящими для применения в способах настоящего изобретения являются порошки металлов, которые состоят из сплавов, псевдосплавов и смесей порошков различных тугоплавких металлов друг с другом.

Например, сплавы молибдена и титана в соотношении 50:50, атомных процентов, или сплавы вольфрама и титана в количестве около 90:10 процентов по весу известны и подходят для применения в способах настоящего изобретения. В принципе, тем не менее, все сплавы тугоплавких металлов с другим тугоплавким металлом подходят для применения в способах настоящего изобретения.

Двойные сплавы, псевдосплавы и смеси порошков тугоплавких металлов, которые подходят для способов настоящего изобретения, включены в Таблицы 16-36. Индивидуальные вещества обозначены номером таблицы, за которым следует номер комбинации компонентов, как в Таблице 16. Например, вещество 22.005 является веществом, описанным в Таблице 22, причем точный состав определяется тугоплавкими металлами, которые указаны в Таблице 16, в положении №5, и количеством, как указано в Таблице 22.

| Таблица 16 | ||

| Компонент 1 | Компонент 2 | |

| 16.001 | Nb | Та |

| 16.002 | Nb | W |

| 16.003 | Nb | Мо |

| 16.004 | Nb | Ti |

| 16.005 | Та | Nb |

| 16.006 | Та | W |

| 16.007 | Та | Мо |

| 16.008 | Та | Ti |

| 16.009 | W | Та |

| 16.010 | W | Nb |

| 16.011 | W | Мо |

| 16.012 | W | Ti |

| 16.013 | Мо | Та |

| 16.014 | Мо | Nb |

| 16.015 | Мо | W |

| 16.016 | Мо | Ti |

| 16.017 | Ti | Та |

| 16.018 | Ti | Nb |

| 16.019 | Ti | W |

| 16.020 | Ti | Mo |

Таблица 17: Таблица 17 состоит из 20 сплавов, псевдосплавов и смесей порошков, соответствующих Таблице 16, причем компонент 1 присутствует в количестве 2-5% по весу, компонент 2 присутствует в количестве до 100% по весу, и индивидуальные компоненты смеси указаны в Таблице 16.

Таб