Способ изготовления бумажно-смоляной пленки

Иллюстрации

Показать всеСпособ изготовления бумажно-смоляной пленки включает приготовление пропиточного раствора путем разбавления пропиточной фенолоформальдегидной смолы водой до требуемой концентрации и вязкости, добавления смачивающей добавки, разделяющей - антиадгезивной добавки, антиблочной добавки для предотвращения слипания пленок. Пропиточный состав содержит карбонат или бикарбонат аммония, или их смеси - углеаммонийные соли, в количестве 0,5-4% к массе фенольной смолы. Технический результат - повышение физико-механических характеристик покрытия на основе бумажно-смоляной пленки, сокращение времени сушки пропитанной бумажной основы и продолжительности облицовывания фанеры и других плитных материалов. 4 табл.

Реферат

Изобретение относится к деревообрабатывающей промышленности, к области производства облицованных древесных материалов и может быть использовано для изготовления декоративно-защитной пленки на основе бумаги, пропитанной низкотоксичной водорастворимой фенолоформальдегидной смолой.

Известен способ получения слоистого ламината [1] с использованием пропиточной фенолоформальдегидной смолы с повышенной скоростью отверждения, что позволяет снизить продолжительность прессования ламината. Повышенная скорость термического отверждения обеспечивается применением карбоната натрия в качестве катализатора, создающего щелочную среду реакционной смеси для протекания фенол-формальдегидной конденсации. Указывается, что получаемый ламинат имеет не только меньшее время прессования, но и повышенную стойкость к кипящей воде. Однако при равном весовом содержании щелочи и щелочного карбоната в реакционной смеси использование карбонатов в качестве катализатора обуславливает повышенное содержание свободного фенола в продуктах конденсации - вплоть до 8%. Увеличение содержания щелочного карбоната для снижения содержания свободного фенола закономерно приводит к снижению водостойкости ламината.

Известен способ получения пропиточной фенолоформальдегидной смолы (ФФС) [2] для изготовления препрегов. Способ заключается в конденсации фенола с формальдегидом в присутствии катализатора, представляющего собой водный раствор смеси едкого натра, карбоната натрия, натриевых солей карбоновых кислот, с небольшой примесью боратов натрия и солей кобальта или хрома, и имеющий значение рН не менее 8.5. Указанная смесь является опыленным щелоком, образующимся при окислении циклоалканов. Указывается, что применение этой смеси в качестве катализатора конденсации вместо щелочи позволяет повысить пост-формовочные свойства ламинатов за счет повышения пластичности связующего.

Известен способ получения пропиточной быстро отверждающейся фенолоформальдегидной смолы, модифицированной меламином [3], пригодной для изготовления препрегов для слоистых пластиков непрерывного прессования. Смола изготавливается путем совместной конденсации фенола, меламина и формальдегида в присутствии карбоната калия, с последующей нейтрализацией продукта реакций органической кислотой, отгонкой воды под вакуумом и растворением в спиртовом растворителе.

Известен способ получения пропиточной фенолоформальдегидной смолы для изготовления ламинатов [4], имеющих сокращенное время прессования. Фенольная смола получается путем конденсации фенола с формальдегидом в присутствии оксида или гидроксида магния либо добавлением водорастворимых солей магния в традиционные фенольные смолы на основе щелочных катализаторов. После проведения конденсации фенолоформальдегидная смола нейтрализуется до нейтральной среды добавлением неорганических кислот. Указывается, что особенностью Mg-катализированных смол, в сравнении с традиционными щелоче-катализированными смолами, является повышение скорости отверждения при снижении значения рН от щелочного до нейтрального, что имеет положительное значение для совместного отверждения фенольной и меламиновой смол. Однако недостатком использования щелочноземельного основания также является повышенное содержание непрореагировавшего фенола в продукте реакции.

Известен способ изготовления импрегнированной бумаги [5], выбранный в качестве прототипа, путем пропитки бумаги водным пропиточным раствором фенолформальдегидного предконденсата, содержащего щелочной карбонат, с последующей сушкой и частичным отверждением указанного предконденсата в условиях, приводящих к выделению пузырьков диоксида углерода (углекислого газа). Импрегнированная бумага может быть использована для облицовывания фанеры горячим прессованием. Сообщается, что диоксид углерода обеспечивает длительную жизнеспособность импрегнированной бумаги и быстрое отверждение смолы при горячем прессовании, а также высокую степень технологичности переработки пленки. Указывается, что пузырьки могут образовываться в процессе пропитки и/или в процессе сушки благодаря образованию или разложению карбоната, который добавляется предпочтительно в пропиточный раствор до пропитки бумаги. Карбонат также может образовываться непосредственно в пропиточном растворе при введении в него углекислого газа. В качестве пригодных карбонатов указываются карбонаты и бикарбонаты щелочных металлов, карбонаты магния и цинка, добавляемые в количестве 0,5-5% (мас.) к весу фенолоформальдегидного предконденсата. Особенно предпочтителен бикарбонат натрия.

Однако следует отметить, что использование щелочных карбонатов не способно привести к выделению углекислого газа в условиях сушки пропитанной бумаги, поскольку температура сушки лежит в пределах 130-200°С, тогда как температура разложения, например, карбоната натрия превышает 900°С. Температура разложения бикарбоната натрия лежит в пределах 100-150°С. Однако при введении щелочного бикарбоната, указываемого в изобретении как предпочтительный вариант, в резольную смолу, содержащую щелочь в качестве катализатора в количестве 1-2%, будет происходить нейтрализация бикарбоната с образованием карбоната. Следовательно, для обеспечения образования пузырьков углекислого газа за счет термического разложения бикарбоната необходимо введение в пропиточный раствор существенного количества бикарбоната - не менее 4% к массе смолы. Вытекающее из этого высокое содержание в препреге водорастворимых соединений натрия будет обуславливать пониженную водостойкость облицованной пленки, в особенности стойкость к кипящей воде.

Задачами изобретения являются снижение продолжительности прессования ламинатов на основе фенольной смолы, в особенности при облицовывании водостойкой фанеры, повышение физико-механических характеристик напрессованной (облицованной) пленки без ухудшения условий изготовления и переработки получаемой бумажно-смоляной пленки.

Облицованная водостойкая фанера имеет высокую прочность и износостойкость, незаменима при изготовлении износостойких поверхностей, в том числе многоразовой опалубки для монолитных бетонных работ, рекламных щитов, полов и обшивки автофургонов и транспортных контейнеров.

Технический результат изобретения заключается в модификации пропиточного раствора на основе водорастворимой фенольной смолы, позволяющей улучшить физико-механические характеристики покрытия на основе бумажно-смоляной пленки, сократить время сушки пропитанной бумажной основы и продолжительность напрессовывания (облицовывания), повысить экономичность процесса производства облицованных древесно-плитных материалов без существенного усложнения традиционной технологии изготовления фенольных бумажно-смоляных пленок.

Указанный технический результат достигается тем, что в известном способе изготовления бумажно-смоляной пленки (препрега), включающем приготовление пропиточного раствора путем разбавления пропиточной фенолоформальдегидной смолы водой до требуемой концентрации и вязкости, добавления смачивающей добавки, разделяющей (антиадгезивной) добавки, антиблочной добавки (для предотвращения слипания пленок), сушки пропитанной бумажной основы до требуемой степени, пропиточный состав содержит карбонат или бикарбонат аммония, или их смеси (углеаммонийные соли) в количестве 0,5-4% к массе фенольной смолы.

Карбонаты аммония представляют собой доступные, недорогостоящие, нетоксичные кристаллические вещества, применяемые в том числе в пищевой промышленности.

Состав пропиточного раствора согласно настоящего изобретения включает 100 мас. частей фенолоформальдегидной пропиточной смолы, 5-15 мас. частей умягченной воды, 0,2-0,4 мас. частей смачивающей добавки, 0,5-1,5 мас. частей антиадгезивной добавки, 0,3-2 мас. части антиблочной добавки, и 1-4 мас. части карбонатов аммония. В качестве модифицирующих добавок использовались продукты компании «Deurowood Production GmbH», однако могут использоваться продукты аналогичного назначения других производителей. В качестве антиблочной добавки также могут использоваться парафиновые эмульсии.

Приготовленным пропиточным составом пропитывают бумагу-основу массой 40-100 г/м2 при температуре пропиточного раствора от плюс 20°С до плюс 40°С. Затем пропитанный материал сушат при температуре от 110°С до 160°С до определенного содержания летучих компонентов в пропитанной бумаге. Скорость пропитки и сушки может регулироваться в широких пределах в зависимости от количества вводимого карбоната аммония, влияющего на продолжительность отверждения пропиточной смолы. Пропитка и сушка препрега проводится на промышленной пропиточной линии «Раума-Репола». Полученную пленку охлаждают до комнатной температуры и наматывают в рулоны, или нарезают на листы определенного формата.

Пленку укладывают на лист готовой водостойкой фанеры толщиной от 10 до 19 мм с обеих сторон. Прессование проводят при температуре 135-180°С в течение 3-7 минут при начальном давлении 1,7-2 МПа.

Пример 1. Используется следующее соотношение компонентов пропиточного раствора: фенольная пропиточная смола «Импрезин-01» - 100 мас.ч., смачивающая добавка «Deurowood» - 0,2 мас.ч., антиадгезивная добавка «Deurowood» - 0.8 мас.ч., антиблочная добавка «Deurowood» - 1,5 мас.ч., карбонат аммония технический - 3 мас.ч.

Пример 2. Используется следующее соотношение компонентов пропиточного раствора: фенольная пропиточная смола «Импрезин-01» - 100 мас.ч., смачивающая добавка «Deurowood» - 0,3 мас.ч., антиадгезивная добавка «Deurowood» - 1.2 мас.ч., антиблочная добавка «Deurowood» - 1,0 мас.ч., бикарбонат аммония пищевой - 2,5 мас.ч.

Характеристики пропиточных растворов, полученных по примерам 1 и 2, приведены в таблице 1. Контрольный пропиточный раствор не содержит карбонатов аммония.

| Таблица 1 | ||||

| Сравнительные характеристики пропиточных растворов | ||||

| №п/п | Наименование показателей | Рецептура пропиточного состава | ||

| Пример 1 | Пример 2 | Контрольный раствор | ||

| 1 | Время желатинизации пропиточного раствора при 120°С, с | 80-115 | 80-120 | 215-315 |

| 2 | Температура в сушильной камере, °С | 135-165 | 135-165 | 135-165 |

| 3 | Время сушки пленки до требуемых параметров, минут | 2,0 | 2,0 | 3,5 |

| 4 | Жизнеспособность пропиточного раствора при 20°С, час | 15-48 | 15-48 | 15-48 |

Полученные данные показывают, что использование в составе пропиточного раствора карбонатов аммония позволяет увеличить скорость отверждения фенольной смолы почти в 2 раза, за счет чего повышается производительность пропиточной линии. При этом жизнеспособность пропиточного раствора остается в прежних пределах 15-48 часов.

Характеристики бумажно-смоляных пленок, изготовленных с добавлением карбонатов аммония в пропиточный раствор и без добавления карбонатов, а также фенольной пленки «Coveright® TPS» (производства компании «Coveright Surfaces Holding»), приведены в таблице 2. Контрольная пленка не содержит в пропиточном растворе карбонатов аммония.

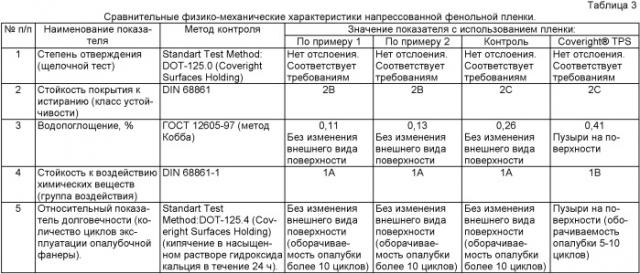

Сравнительные физико-механические характеристики напрессованной пленки, изготовленной с добавлением карбонатов аммония в пропиточный раствор и без добавления карбонатов, а также пленки «Coveright® TPS» производства компании «Coveright Surfaces Holding», приведены в таблице 3.

Прессование проводилось при температуре 130-135°С и удельном давлении 1,3-1,7 МПа, продолжительность прессования 6-7 минут.

| Таблица 2 | |||||

| Характеристики фенольных пленок | |||||

| №п/п | Наименование показателей | Значение показателей | |||

| Пример 1 | Пример 2 | Контроль | Coveright® TPS | ||

| 1 | Вес бумаги-основы, г/м2 | 43 | 43 | 43 | 43 |

| 2 | Массовая доля смолы, % | 64-67 | 64-67 | 64-67 | 64-67 |

| 3 | Массовая доля летучих веществ, % | 6,5-6,8 | 6,5 - 6,8 | 6,5-6,8 | 6,5-6,8 |

| 4 | Растекаемость смолы в пленке, % | 2-4 | 2-4 | 2-4 | 2-4 |

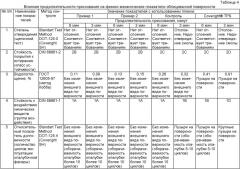

В таблице 4 приведены данные, иллюстрирующие влияние добавления карбонатов аммония на снижение продолжительности прессования.

Таким образом, настоящее изобретение позволяет сократить продолжительность процесса изготовления облицовочной бумажно-смоляной пленки и продолжительность процесса облицовывания водостойкой фанеры и, соответственно, повысить производительность оборудования и технико-экономические показатели производства пленки и облицованной (ламинированной) водостойкой фанеры. Также настоящее изобретение позволяет повысить качество покрытий с увеличением стойкости к истиранию, к воздействию химических веществ, в том числе цементному раствору и бетону. Соответственно, оборачиваемость опалубочной фанеры с использованием фенольной пленки по настоящему изобретению увеличивается в несколько раз по сравнению с широко используемой в настоящее время пленкой компании «Coveright Surfaces Holding».

Способ изготовления бумажно-смоляной пленки, включающий приготовление пропиточного раствора путем разбавления пропиточной фенолоформальдегидной смолы водой до требуемой концентрации и вязкости, добавления смачивающей добавки, разделяющей - антиадгезивной добавки, антиблочной добавки для предотвращения слипания пленок, сушки пропитанной бумажной основы до требуемой степени, отличающийся тем, что пропиточный состав содержит карбонат аммония или бикарбонат аммония, или их смеси - углеаммонийные соли в количестве 0,5-4% к массе фенольной смолы.