Многослойная ткань с парными скрепляющими нитями, образующими переплетения по разным профилям

Иллюстрации

Показать всеИзобретение относиться к производству бумаги, а именно к формующим тканям для бумагоделательных машин. Ткань содержит: первый слой, второй слой, первую систему спаренных нитей, ориентированных в направлении поперек движения ткани в машине, содержащую первые скрепляющие нити, образующие переплетение по первому профилю, и вторые скрепляющие нити, образующие переплетение по второму, отличному от первого, профилю, и вторую систему спаренных нитей, ориентированных в направлении поперек движения ткани в машине, содержащую третьи скрепляющие нити, образующие переплетение по третьему профилю, и четвертые скрепляющие нити, образующие переплетение по четвертому, отличному от третьего, профилю. Причем каждая из парных нитей первой и второй систем, ориентированных в направлении поперек движения ткани в машине, непосредственно относится к первому слою и каждая связана со вторым слоем, а первая и вторая системы спаренных нитей, ориентированных в направлении поперек движения ткани в машине, образуют переплетения по различным профилям. При этом каждые из первых, вторых, третьих и четвертых скрепляющих нитей формируют различное количество перегибов на первом слое указанной ткани. Обеспечивается плоская поверхность ткани, которая уменьшает количество меток на бумаге и увеличивает ее гладкость. 2 н. и 10 з.п. ф-лы, 7 ил.

Реферат

Область техники

Настоящее изобретение относится к производству бумаги. В частности, настоящее изобретение относится к тканям, таким как формующая ткань, для использования в бумагоделательной машине.

Уровень техники

При изготовлении бумаги волокнистое целлюлозное полотно формируют осаждением волокнистой пульпы, т.е. водно-дисперсионного раствора целлюлозных волокон, на движущуюся формующую ткань в формовочной части бумагоделательной машины. Через эту ткань из пульпы отводят большое количество воды, оставляя на поверхности ткани волокнистое целлюлозное полотно.

Сформованное таким образом полотно поступает из формовочной части в прессовую, в которой рядами расположены прессовые валы. Волокнистое целлюлозное полотно, поддерживаемое прессовой тканью или, как это часто имеет место, расположенное между двумя такими прессовыми тканями, проходит через прессовые валы. В этих валах указанное полотно подвергают сжатию, которое приводит к удалению из него воды и вызывает слипание целлюлозных волокон, в результате которого оно превращается в бумажный лист. Прессовая ткань или ткани принимают в себя воду, которая в идеальном случае не поступает обратно в бумажный лист.

Следует отметить, что используемые в бумагоделательной машине формовочные, прессовые и сушильные ткани имеют форму бесконечной петли и работают по принципу конвейера. Следует также отметить, что изготовление бумаги является непрерывным процессом, который протекает со значительной скоростью, т.е. в то время как в формовочной части волокнистую пульпу непрерывно осаждают на формующую ткань, только что изготовленный бумажный лист непрерывно скручивают в рулоны на выходе из сушильной части.

Прессовые ткани также участвуют в конечной обработке листа бумаги: они имеют гладкую поверхность и однородно эластичную структуру, так чтобы при прохождении через прессовые валы поверхность бумаги получалось гладкой и без меток.

Прессовые ткани впитывают много воды, извлеченной из мокрой бумаги на прессовых валах. Для выполнения этой функции прессовая ткань должна иметь пространство (которое обычно называют объемом пустот) для воды, и ткань должна обладать соответствующей проницаемостью для воды в течение всего срока службы. Наконец, ткани не должны допускать возвращения воды в мокрую бумагу и повторного смачивания последней на выходе от прессовых валов.

На последнем этапе бумажный лист направляют в сушильную часть, которая содержит по меньшей мере один ряд вращаемых сушильных барабанов или цилиндров, нагретых изнутри паром. Сформованный бумажный лист, плотно прижимаемый сушильной тканью к поверхности барабанов, последовательно перемещается по волнообразной траектории вокруг каждого барабана в ряду. Нагретые барабаны уменьшают содержание воды в бумажном листе в результате испарения.

Тканые материалы могут иметь различную форму. Например, они могут быть вытканы в виде бесконечного полотна или в виде плоского полотна с последующим соединением в бесконечное полотно текстильным швом.

Настоящее изобретение относится, в частности, к формующим тканям, используемым в формовочной части бумагоделательной машины. Формующие ткани играют важную роль в процессе изготовления бумаги. При этом одна из их функций, как указано выше, заключается в формировании с их помощью бумажного изделия и его переносе в прессовую часть.

Помимо этого, однако, функциями формующих тканей также является удаление воды (дренирование) и формирование бумажного полотна. Структура формующих тканей должна быть такова, чтобы они, с одной стороны, пропускали воду (т.е. имели регулируемую скорость дренирования), а с другой стороны, предотвращали прохождение волокон и других твердых частиц вместе с водой через ткань. Если дренирование происходит слишком быстро или слишком медленно, страдает качество бумажного полотна и снижается производительность бумагоделательной машины. Поэтому для регулирования скорости дренирования внутри формующей ткани должны иметься пустоты (которые обычно называют объемом пор) надлежащей вместимости для отвода воды.

В настоящее время имеется широкий ассортимент формующих тканей различных типов для удовлетворения требованиям к бумагоделательным машинам, для установки на которые они предназначены, для изготовления, соответственно, различных сортов бумаги. В общем случае формующие ткани имеют основу, обычно тканую из моноволокна, которая может быть однослойной или многослойной. Применяемые при выработке формующих тканей нити обычно получают экструзией из синтетической полимерной смолы, например полиамидной или полиэфирной смолы, как хорошо известно специалистам в области тканей для бумагоделательных машин.

Структура формующих тканей помимо прочего представляет собой компромиссное решение, учитывающее различные требования к несущей способности ткани как подложки для волокна и к ее прочности. Известно, что структура мелкоячеистых тканей позволяет обеспечить желаемые свойства поверхности формируемого бумажного полотна, однако, такая структура может иметь недостаточную прочность, в результате чего снижается срок ее службы. С другой стороны, структура крупноячеистых тканей обеспечивает их прочность и длительный срок службы за счет ухудшения их несущих свойств как подложки для волокна. С тем чтобы минимизировать недостатки таких компромиссных решений, а также оптимизировать несущие свойства ткани и ее прочность, были разработаны многослойные ткани. Например, в двухслойных и трехслойных тканях формовочная сторона выполняет функцию основы для волокна, в то время как сторона износа обеспечивает прочность ткани, объем пор и износоустойчивость.

В бумажной промышленности широко используются как двухслойные, так и трехслойные ткани. Типовая двухслойная ткань содержит формующие уточные нити и уточные нити износа, которые переплетены с основными нитями. Трехслойные ткани главным образом состоят из двух тканей (формующего слоя и слоя износа), которые удерживаются вместе скрепляющими нитями. Указанное скрепление для любой ткани имеет очень большое значение для обеспечения ее общей целостности. В многослойных тканях имеет место скольжение слоев друг относительно друга, что со временем приводит к разрушению ткани. Кроме того, скрепляющие нити могут приводить к нарушениям в структуре формующего слоя, в результате чего изготовленная бумага будет содержать метки.

При выработке многослойных тканей нередко используют так называемые «парные скрепляющие нити», которые взаимодействуют между собой (т.е. образуют пару) для эффективного образования переплетения по одному непрерывному профилю в верхней поверхности ткани. Такие ткани раскрыты, например, в US 5,967,195 («Ward»), US 5,826,627 («Seabrook») и US 4,501,303 («Osterberg»).

Известно, что ткани производят путем ткачества с образованием тканого узора, который повторяется с образованием раппорта как в направлении основных нитей или в машинном направлении, так и в направлении утка или в направлении поперек движения ткани в машине.

Во время эксплуатации многослойные (например, трехслойные) ткани могут иметь неудовлетворительную устойчивость к внутреннему истиранию, и/или в них может происходить ослабление нитевого переплетения (т.е. нити могут смещаться из своих исходных положений в данном тканом узоре). Настоящим изобретением предлагается ткань, лишенная этих недостатков.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящим изобретением предлагается многослойная ткань, которая может быть использована в формовочной, прессовой и/или сушильной частях бумагоделательной машины.

Настоящее изобретение предпочтительно представляет собой многослойную ткань, используемую для производства бумаги и содержащую

- первый слой нитей, ориентированных в машинном направлении,

- второй слой нитей, ориентированных в машинном направлении,

- первую систему спаренных нитей, ориентированных в направлении поперек движения ткани в машине, содержащую первые скрепляющие нити, образующие переплетение по первому профилю, и вторые скрепляющие нити, образующие переплетение по второму, отличному от первого, профилю, и

- вторую систему спаренных нитей, ориентированных в направлении поперек движения ткани в машине, содержащую третьи скрепляющие нити, образующие переплетение по третьему профилю, и четвертые скрепляющие нити, образующие переплетение по четвертому, отличному от третьего, профилю.

Каждая пара скрепляющих нитей непосредственно относится к первому слою и связана со вторым слоем. Первая и вторая системы спаренных скрепляющих нитей, ориентированных в направлении поперек движения ткани в машине, образуют переплетения по различным профилям.

Согласно другому аспекту настоящего изобретения предлагаемая ткань может представлять собой трехслойную формующую ткань. Первый слой, который содержит первый слой ориентированных в машинном направлении нитей, может образовывать формовочную сторону ткани, а второй слой, который содержит второй слой ориентированных в машинном направлении нитей, может образовывать сторону износа ткани. Скрепляющие нити в каждой паре первой и второй систем могут образовывать комбинацию с получением переплетения с каждой, ориентированной в машинном направлении нитью в первом слое таких нитей. Кроме того, ткань может содержать третью систему нитей, ориентированных в направлении поперек движения ткани в машине, которые образуют переплетение с первым слоем и размещены между парами первой и второй систем скрепляющих нитей, ориентированных в направлении поперек движения ткани в машине, и/или четвертую систему нитей, ориентированных поперек движения ткани в машине, которые образуют переплетение со вторым слоем нитей, ориентированных в машинном направлении. По меньшей мере некоторые из скрепляющих нитей могут во втором слое образовывать переплетение с использованием сдвоенных перегибов. Отношение «уток/скрепляющие элементы» на формовочной стороне вырабатываемой ткани может составлять 1:1, 2:1, 3:2, 3:1 или другую величину, известную из уровня техники. Отношение количества уточных нитей на формовочной стороне вырабатываемой ткани к количеству уточных нитей на стороне ее износа может составлять 1:1, 2:1, 3:2, 3:1 или другую подходящую величину. Диаметр ориентированных в машинном направлении нитей второго слоя может отличаться от диаметра ориентированных в том же направлении нитей первого слоя. По меньшей мере некоторые из нитей, ориентированных в машинном направлении, и нитей, ориентированных в направлении поперек движения ткани в машине, могут быть моноволоконными полиамидными или полиэфирными. Поперечное сечение по меньшей мере некоторые из нитей, ориентированных в машинном направлении, и нитей, ориентированных в направлении поперек движения ткани в машине, является круглым, прямоугольным и некруглым.

В настоящей заявке нити, ориентированные поперек движения ткани в машине, также могут быть названы как уточные нити. Скрепляющие нити предпочтительно ориентированы поперек движения ткани в машине, но возможна их ориентация в машинном направлении.

Далее приведено более подробное описание настоящего изобретения со ссылками на чертежи, перечень которых дан ниже. При этом одинаковые компоненты в чертежах имеют одинаковые обозначения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания изобретения его описание дано со ссылками на прилагаемые чертежи, на которых:

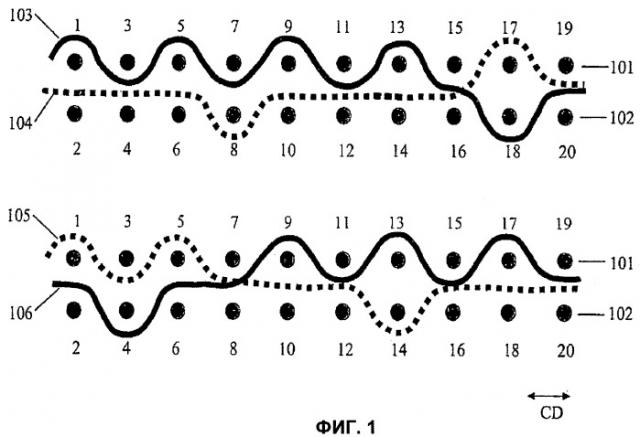

на фиг.1 схематично изображено поперечное сечение, иллюстрирующее профили двух различных пар скрепляющих нитей в одном из примеров ткани согласно настоящему изобретению;

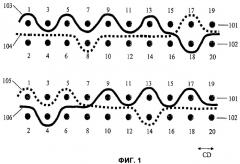

на фиг.2 показана формовочная поверхность ткани согласно варианту реализации настоящего изобретения;

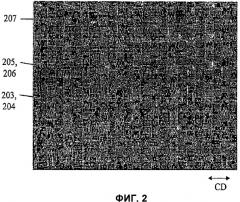

на фиг.3 показаны профили скрепляющих нитей двух различных пар в ткани согласно настоящему изобретению;

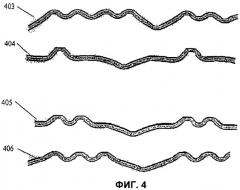

на фиг.4 показаны профили скрепляющих нитей двух различных пар в еще одной ткани согласно настоящему изобретению;

на фиг.5 показаны профили а) основных нитей, b) верхних уточных нитей и с) нижних уточных нитей в ткани согласно настоящему изобретению;

на фиг.6 схематично изображено поперечное сечение, иллюстрирующее профили двух различных пар скрепляющих нитей во втором примере ткани согласно настоящему изобретению; и

на фиг.7 схематично изображено поперечное сечение, иллюстрирующее профили двух различных пар скрепляющих нитей в третьем примере ткани согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕНИЯ

Изобретение относится к многослойной ткани, такой как трехслойная ткань, которая может быть использована в производстве бумаги. Такие ткани содержат первый (верхний) слой и второй (нижний) слой, причем каждый из указанных первого и второго слоев может содержать вплетенную в них систему нитей, ориентированные в машинном направлении, и нитей, ориентированных в направлении поперек движения ткани в машине. Первый слой может представлять собой сторону, соприкасающуюся с бумагой, или формующий слой, на который в процессе производства бумаги осаждают целлюлозную волокнистую пульпу, а второй слой может представлять собой сторону, соприкасающуюся с машиной, или сторону износа. Слои ткани связаны друг с другом несколькими парами уточных скрепляющих нитей. Каждая скрепляющая нить любой пары образует переплетение по отличающемуся профилю, образует комбинацию с другой скрепляющей нитью в этой паре и формирует полотняное переплетение в верхнем слое (т.е. последовательность скрепляющих элементов, несущих лист) или иное переплетение. Каждая пара состоит из скрепляющих нитей, образующих переплетения по профилям, которые отличны от профилей соседней пары. Например, ткань может быть трехслойной формующей и содержать две пары скрепляющих элементов, несущих лист, причем скрепляющие нити в первой паре образуют соответственно полотняное переплетение по второму и третьему профилям в верхнем слое, а во второй паре - полотняное переплетение по четвертому и первому профилям, соответственно.

Известны многослойные ткани, содержащие пары скрепляющих нитей, которые образуют различные профили. Однако известные ткани не содержат такие различные спаренные скрепляющие нити, которые образуют профили, отличающиеся не только внутри каждой пары, но и являющиеся различными для каждой пары. Эта особенность настоящего изобретения позволяет расширить технологические возможности разработки тканей с требуемыми характеристиками.

Благодаря получаемой настоящим изобретением плоской поверхности ткани поверхность изготовленной бумаги имеет меньше меток и лучшую гладкость. Предлагаемые ткани характеризуются высокой прочностью при эксплуатации на высокоскоростных бумагоделательных машинах. Кроме того, предлагаемые ткани имеют большое количество контактных точек, способствующих лучшему удержанию бумаги.

На фиг.1 схематично изображено поперечное сечение, иллюстрирующее профили двух различных пар скрепляющих нитей в одном из примеров ткани согласно настоящему изобретению. Показанные профили двух пар скрепляющих нитей образуют переплетение с ориентированными в машинном направлении нитями в верхнем (формующем) слое 101 и связаны с нижнем слоем 102 (стороной износа). В описываемой ткани первая пара скрепляющих нитей 103, 104 размещена с чередованием со второй парой скрепляющих нитей 105, 106, причем между каждой парой размещены уточные нити (не показаны), образующие переплетение и непосредственно относящиеся к указанной ткани. Как пояснено ниже, эта ткань имеет профиль «4+1, 2+3». Числа означают количество перегибов скрепляющей нити в верхнем слое. В тексте настоящей заявки перегибом называется прохождение нити, ориентированной поперек движения ткани в машине, по меньшей мере над одной ориентированной в машинном направлении нитью наружной поверхности ткани. Знак «+» означает наличие второй (т.е. парной)нити.

В ткани, показанной на фиг.1, нить 103 первой пары начинается в слое 101 и проходит над нитью 1, под нитью 3, над нитью 5, под нитью 7, над нитью 9, под нитью 11, над нитью 13 и под нитью 15 (указанные нити 1, 3, 5, 7, 9, 11, 13, 15 ориентированы в машинном направлении), где перекрещивается с нитью 104. Таким образом, нить 103 формирует в верхнем слое четыре перегиба. Затем нить 103 переходит в слой 102, огибает ориентированную в машинном направлении нить 18, после чего возвращается в верхний слой, где под ориентированной в машинном направлении нитью 19 перекрещивается со второй скрепляющей нитью 104, что приводит к окончательному формированию раппорта данного переплетения. Таким образом, первая скрепляющая нить формирует профиль «4».

Формирование профиля второй нитью 104 начинается в слое 102, в котором она оказывается связана с ориентированной в машинном направлении нитью 8 до перехода в слой 101 под ориентированной в машинном направлении нитью 15. Далее нить 104 проходит над ориентированной в машинном направлении нитью 17, образуя единственный перегиб в верхнем слое, а затем под ориентированной в машинном направлении нитью 19 возвращается в нижний слой, что приводит к окончательному формированию раппорта данного переплетения. В результате вторая скрепляющая нить формирует профиль «1», а первая пара нитей обозначается как имеющая профили «4+1». Следует отметить, что профили первой и второй скрепляющих нитей скомбинированы так, что нити образуют переплетение с каждой ориентированной в машинном направлении нитью в верхнем слое, в котором благодаря этому сформирован профиль полотняного переплетения. Кроме того, в этом случае скрепляющая пара непосредственно относится к верхнему слою и просто связывает нижний слой.

Аналогичным образом нить 105 второй скрепляющей пары начинается в слое 101, проходит над нитью 1, под нитью 3, над нитью 5 и под нитью 7, где она перекрещивается с нитью 106 (указанные нити 1, 3, 5, 7 ориентированы в машинном направлении). Таким образом, нить 105 формирует в верхнем слое два перегиба. Затем нить 105 переходит в слой 102 и обвязывает ориентированную в машинном направлении нить 14 перед возвращением в верхний слой, где под ориентированной в машинном направлении нитью 19 перекрещивается с нитью 106, что приводит к окончательному формированию раппорта данного переплетения Нить 106 начинается в слое 102, где она обвязывает ориентированную в машинном направлении нить 4 перед переходом в слой 101 под ориентированной в машинном направлении нитью 7. Далее нить 106 проходит над нитью 9, под нитью 11, над нитью 13, под нитью 15 и над нитью 17 (указанные нити 9, 11, 13, 15, 17 ориентированы в машинном направлении), образуя в верхнем слое три перегиба, а затем под ориентированной в машинном направлении нитью 19 возвращается в нижний слой, что приводит к окончательному формированию раппорта данного переплетения. Таким образом, вторая скрепляющая пара обозначается профилями своих нитей как «2+3». Соответственно, описанная ткань обозначается как имеющая профиль «4+1, 2+3».

Профили скрепляющих нитей в настоящем изобретении могут быть реализованы в других сочетаниях. Например, ткани согласно настоящему изобретению также могут иметь профили «2+3, 1+4»; «3+2, 1+4»; «2+3, 4+1» и «3+2, 4+1». Разумеется, приведенные профили являются лишь примерами, и специалистами в данной области могут быть предложены иные варианты.

На фиг.2 показана формовочная поверхность ткани согласно варианту реализации настоящего изобретения. Темные горизонтальные нити обозначают уточные нити 207, которые непосредственно относятся к формующему слою, и образуют полотняное переплетение. С нитями 207 чередуются пары скрепляющих нитей (205, 206), образующих профиль «2+3» и пары скрепляющих нитей (203, 204), образующих профиль «4+1». Соответственно, в такой ткани на формовочной стороне отношение количества уточных нитей к количеству нитей скрепляющих пар составляет 1:1.

На фиг.3 и 4 показаны профили двух различных пар скрепляющих нитей, извлеченных из двух тканей, предлагаемых настоящим изобретением. Первая пара, из показанных на фиг.3, содержит первую скрепляющую нить 303 и вторую скрепляющую нить 304, которые образуют профиль «4+1». Вторая пара содержит третью скрепляющую нить 305 и четвертую скрепляющую нить 306, которые образуют профиль «3+2». Аналогично, первая пара, из показанных на фиг.4, содержит первую скрепляющую нить 403 и вторую скрепляющую нить 404, которые образуют профиль «4+1», а вторая пара содержит третью скрепляющую нить 405 и четвертую скрепляющую нить 406, которые образуют профиль «2+3». Таким образом, нити, показанные на фиг.3, извлечены из ткани типа «4+1, 2+3», а нити, показанные на фиг.4, извлечены из ткани типа «4+1, 2+3».

На фиг.5 показаны профили а) основных нитей, b) верхних уточных нитей и с) нижних уточных нитей в ткани согласно настоящему изобретению. Профиль основной нити 501 верхнего слоя соответствует поверхности, полученной полотняным переплетением. Диаметр основных нитей 502 нижнего слоя нередко превосходит диаметр основных нитей верхнего слоя, что приводит к увеличению износостойкости ткани. Показанная верхняя уточная нить 507 также соответствует полотняному переплетению. Для повышения износостойкости ткани нижние уточные нити 508, как правило, также выполняют большего диаметра. Кроме того, нижняя уточная нить может формировать удлиненные перекрытия на нижней поверхности ткани. Верхние и нижние уточные нити непосредственно относятся к своим слоям и образуют переплетения, размещенные между парами скрепляющих нитей. Отношение количества верхних уточных нитей к количеству нижних уточных нитей может быть изменено путем изменения их количества либо путем удаления каких-либо функциональных верхних или нижних уточных нитей.

На фиг.6 схематично изображено поперечное сечение, иллюстрирующее профили двух различных пар скрепляющих нитей во втором примере ткани согласно настоящему изобретению. Показанные профили двух пар скрепляющих нитей образуют переплетение с ориентированными в машинном направлении нитями в верхнем (формующем) слое 601 и связаны с нижним слоем 602 (стороной износа). В предлагаемой ткани первая пара скрепляющих нитей 603, 604 размещена с чередованием со второй парой скрепляющих нитей 605, 606; причем между каждой парой размещены уточные нити (не показаны), образующие переплетение и непосредственно относящиеся к указанной ткани. Описываемая ткань второго примера имеет профиль «3+2, 4+1». Следует отметить, что одна скрепляющая нить каждой пары образует на стороне износа сдвоенный перегиб (который также называют двойным зацеплением). В показанном примере нить 604 обвязывает ориентированные в машинном направлении нити 4 и 8 в слое 602, а нить 606 обвязывает ориентированные в машинном направлении нити 6 и 10 слоя 602 с образованием сдвоенного перегиба каждой из нитей 604 и 606 на стороне износа.

В настоящем изобретении также используются профили, которые на формирующей бумагу поверхности ткани не образуют узора полотняного переплетения. Например, на фиг.7 схематично изображено поперечное сечение, иллюстрирующее профили двух различных пар скрепляющих нитей (703, 704 и 705, 706), которые на контактирующей с бумагой поверхности образуют трехэлементный узор. Обе ткани, показанные на фиг.6 и 7, имеют профиль «3+2, 4+1», но раппорт ткани, показанной на фиг.6, имеет в своей основе по 10 структурных элементов, а ткани, показанной на фиг.7, по 15 структурных элементов. Соответственно, для выработки ткани, показанной на фиг.7, требуется станок на 30 ремизок, а для выработки ткани, показанной на фиг.6, станок на 20 ремизок. Для получения трехэлементного узора, проиллюстрированного на фиг.7, каждая соответствующая скрепляющая нить в паре для формирования переплетения оказывается пропущенной в верхнем слое под каждой третьей ориентированной в машинном направлении нитью. Четвертая нить 706 образует в нижнем слое сдвоенный перегиб. В настоящем изобретении также может быть использовано много других профилей, образующие неполотняные переплетения на поверхности ткани, для выработки которых требуются станки с большим количеством ремизок.

Как указано выше, в настоящем изобретении использован принцип, согласно которому скрепляющие нити являются частью поддерживающей поверхности ткани. Как правило, такие скрепляющие нити представляют собой парные уточные нити, непосредственно относящиеся к формующему слою и просто привязанные к слою со стороной износа, однако, они могут также непосредственно относится к этому слою. В предпочтительном варианте реализации настоящего изобретения скрепляющие нити образуют сочетание, позволяющее получить полотняное переплетения с ориентированными в машинном направлении нитями верхнего слоя, и следовательно, непосредственно относятся к верхнему слою.

В изобретении также рассматривается, что отношение «уток/скрепляющие элементы» на формовочной стороне вырабатываемой ткани может составлять 1:1, 2:1, 3:2, 3:1 или другую величину, известную из уровня техники. В тексте настоящего описания под указанным отношением понимается отношение количества размещенных с формовочной стороны уточных нитей (или обычных нитей, ориентированных поперек движения ткани в машине) к количеству пар скрепляющих нитей в формовочном слое ткани; при этом каждая пара скрепляющих нитей учитывается как одна уточная нить. Отношение количества уточных нитей на формовочной стороне вырабатываемой ткани к количеству уточных нитей на стороне ее износа может составлять 1:1, 2:1, 3:2, 3:1 или любую иную подходящую величину. Каждая из скрепляющих нитей может служить только для привязывания стороны износа либо может являться частью переплетения, образованного со стороны износа. Скрепляющие нити могут быть выполнены из одного материала или из разных материалов и иметь разные диаметры. Скрепляющие нити также могут формировать на стороне износа ткани профили со сдвоенными перегибами. По меньшей мере одна скрепляющая нить каждой пары может непосредственно относится к структуре слоя стороны износа. Скрепляющие нити могут быть ориентированы в направлении поперек движения ткани в машине или в машинном направлении. Пары скрепляющих нитей могут формировать в верхнем слое полотняное или неполотняное переплетение. Ткани согласно настоящему изобретению могут быть выработаны на ткацких станках различных типоразмеров, в том числе помимо прочего с 20, 30, 40 и 48 ремизками. Следует отметить, что приведенные выше примеры не являются ограничениями.

Предлагаемая ткань может содержать моноволоконные нити. Используемые нити могут быть полиэфирными моноволоконными и/или некоторые из них могут быть полиэфирными или полиамидными. Кроме того, ткань может содержать комплексные нити, крученые комплексные или моноволоконные нити, бикомпонентные нити и/или любые другие подходящие нити, известные из уровня техники. Поперечное сечение нитей может быть круглым по меньшей мере одного диаметра. Поперечное сечение по меньшей мере одной нити также может быть иной формы, например, прямоугольной или другой, отличной от круглой.

Хотя предлагаемое изобретение описано для производства бумаги, оно может быть использовано и в иных областях.

Для специалистов в данной области очевидно, что изобретение может быть модифицировано в рамках его объема, который определен формулой.

1. Ткань для производства бумаги, содержащаяпервый слой нитей, ориентированных в машинном направлении;второй слой нитей, ориентированных в машинном направлении;первую систему спаренных нитей, ориентированных в направлении поперек движения ткани в машине, содержащую первые скрепляющие нити, образующие переплетение по первому профилю, и вторые скрепляющие нити, образующие переплетение по второму отличному от первого профилю, ивторую систему спаренных нитей, ориентированных в направлении поперек движения ткани в машине, содержащую третьи скрепляющие нити, образующие переплетение по третьему профилю, и четвертые скрепляющие нити, образующие переплетение по четвертому отличному от третьего профилю,причем каждая из парных нитей первой и второй систем, ориентированных в направлении поперек движения ткани в машине, непосредственно относится к первому слою и каждая связана со вторым слоем, апервая и вторая системы спаренных нитей, ориентированных в направлении поперек движения ткани в машине, образуют переплетения по различным профилям,отличающаяся тем, что каждые из первых, вторых, третьих и четвертых скрепляющих нитей формируют различное количество перегибов на первом слое указанной ткани.

2. Ткань по п.1, которая представляет собой трехслойную формующую ткань, слои которой соединены при помощи уточных нитей.

3. Ткань по п.1, в которой первый слой ориентированных в машинном направлении нитей образует ее формовочную сторону, а второй слой ориентированных в машинном направлении нитей образует сторону ее износа.

4. Ткань по п.1, которая между парами первой и второй систем скрепляющих нитей дополнительно содержит третью систему нитей, ориентированных поперек движения ткани в машине и переплетенных с первым слоем нитей, ориентированных в машинном направлении.

5. Ткань по п.1, которая дополнительно содержит четвертую систему нитей, ориентированных поперек движения ткани в машине и переплетенных со вторым слоем нитей, ориентированных в машинном направлении.

6. Ткань по п.1, в которой скрепляющие нити в каждой паре первой и второй систем выполнены образующими комбинацию с получением переплетения с каждой нитью, ориентированной в машинном направлении, в первом слое.

7. Ткань по п.1, в которой по меньшей мере некоторые из скрепляющих нитей выполнены образующими во втором слое переплетение с использованием сдвоенных перегибов.

8. Ткань по п.1, в которой по меньшей мере некоторые из нитей, ориентированных в машинном направлении, и нитей, ориентированных поперек движения ткани в машине, представляют собой моноволоконные нити.

9. Ткань по п.1, в которой по меньшей мере некоторые из нитей, ориентированных в машинном направлении, и нитей, ориентированных поперек движения ткани в машине, представляют собой полиамидные нити или полиэфирные нити.

10. Ткань по п.1, в которой поперечное сечение по меньшей мере некоторых из нитей, ориентированных в машинном направлении, и нитей, ориентированных поперек движения ткани в машине, является круглым, прямоугольным или некруглым.

11. Ткань для производства бумаги, содержащаяпервый слой нитей, ориентированных поперек движения ткани в машине;второй слой нитей, ориентированных поперек движения ткани в машине;первую систему спаренных нитей, ориентированных в машинном направлении, содержащую первые скрепляющие нити, образующие переплетение по первому профилю, и вторые скрепляющие нити, образующие переплетение по второму отличному от первого профилю, и вторую систему спаренных нитей, ориентированных в машинном направлении, содержащую третьи скрепляющие нити, образующие переплетение по третьему профилю, и четвертые скрепляющие нити, образующие переплетение по четвертому отличному от третьего профилю,причем каждая из парных нитей первой и второй систем, ориентированные в машинном направлении, непосредственно относится к первому слою и каждая связана со вторым слоем, апервая и вторая системы спаренных нитей, ориентированных в машинном направлении, образуют переплетения по различным профилям, отличающаяся тем, что каждые из первых вторых, третьих и четвертых скрепляющих нитей формируют различное количество перегибов на первом слое указанной ткани.

12. Ткань по п.11, которая представляет собой трехслойную формующую ткань, слои которой соединены при помощи основных нитей.