Подвижный элемент стенки в форме стержня выпускного клапана или поршня для двигателя внутреннего сгорания и способ изготовления такого элемента

Иллюстрации

Показать всеПодвижный элемент стенки в виде стержня (1) выпускного клапана или поршня (7) для двигателя внутреннего сгорания содержит участок (17, 20) основания из легированной стали, имеющей содержание углерода в диапазоне от 0,15 до 0,35 вес.%, и наружный участок (14, 5), образующий поверхность элемента стенки, обращенную к камере сгорания. Наружный участок выполнен из термостойкого и коррозионно-устойчивого сплава, который является сплавом на основе никеля, на основе хрома или на основе кобальта. По меньшей мере, один буферный слой (18, 21) из сплава размещен внутри, между участком основания и наружным участком. Сплав буферного слоя отличается от легированной стали участка основания и отличается от термостойкого и коррозионно-устойчивого сплава наружного участка. Сплав буферного слоя содержит самое большее 0,09 С в вес.% буферного слоя, при этом буферный слой имеет толщину, по меньшей мере, 1,5 мм. Технический результат заключается в снижении больших термических нагрузок на подвижные элементы стенки. 2 н. и 10 з.п. ф-лы, 2 табл., 6 ил.

Реферат

Настоящее изобретение относится к подвижному элементу стенки в форме стержня выпускного клапана или в форме поршня для двигателя внутреннего сгорания, в частности двухтактного крейцкопфного двигателя, подвижный элемент стенки которого содержит участок основания из легированной стали с содержанием углерода в диапазоне от 0,15 до 0,35 вес.%, при этом наружный участок образует поверхность элемента стенки, обращенную к камере сгорания, причем наружный участок выполнен из термостойкого и коррозионно-устойчивого сплава, которым является сплав на основе никеля, хрома или кобальта.

В патенте США № 6173702 описан известный подвижный элемент стенки такого рода, в котором коррозионно-устойчивый наружный участок выполнен на участке основания с помощью технологии порошковой металлургии, в котором зернистый материал коррозионно-устойчивого сплава помещают в литейную форму на участке основания и объединяют с ним путем метода горячего изостатического прессования (ГИП). За счет использования технологии порошковой металлургии и метода ГИП получающийся наружный участок дополнительно приобретает низкую твердость, меньше чем 310 HV (твердость по Викерсу). Низкая твердость помогает избежать трещин в материале, обусловленных тепловым напряжением, возникающим при использовании элемента стенки.

В документе WO 96/18747 описан известный подвижный элемент стенки такого же рода, в котором наружный участок был приварен на участок основания.

Верхняя поверхность поршня и нижняя поверхность диска клапана имеют большие площади и, следовательно, подвергаются значительным тепловым напряжениям, когда меняется нагрузка двигателя, например когда двигатель стартует или останавливается. Тепловая нагрузка является самой большой в середине площади поверхности частично за счет того, что газообразные продукты сгорания имеют самую высокую температуру поблизости от середины камеры сгорания, частично потому что поршень и стержень клапана охлаждаются вблизи краев площади поверхности. Диск клапана охлаждается вблизи зоны седла на верхней поверхности, которая контактирует с неподвижным седлом клапана, охлаждаемым водой, когда клапан закрыт, при этом, что касается тепла поршня, то оно отводится к охлаждаемой водой гильзе цилиндра через поршневые кольца в дополнение к масляному охлаждению внутренней поверхности поршня. Более холодный материал на периферии предотвращает тепловое расширение более горячего материала в центре и таким образом вызывает значительные тепловые напряжения. Хорошо известно, что медленно изменяющиеся, но большие тепловые напряжения, вызванные такими термическими воздействиями, могут вызывать звездообразные трещины, начинающиеся в середине нижней поверхности диска клапана. Звездообразные трещины могут становиться настолько глубокими внутрь таким образом, что расположенный снизу материал подвергается коррозионному воздействию и эрозии, приводя к выходу из строя выпускного клапана.

Термостойкие и коррозионно-устойчивые сплавы, содержащие хром и никель, известны тем, что закаливаются с последующим старением при температурах в диапазоне от 550 до 850°С, в частности, когда они получены в литейной форме, и в последующем эти сплавы становятся более твердыми и более ломкими во время использования элемента стенки. Когда в элементе стенки имеется литейный сплав, такой как сплав, состоящий из около 50% Cr и 50% Ni, или сплав типа INCONEL 657 (INCONEL является товарным знаком компании Special metals, США), сплав содержит фазу, обогащенную никелем, и фазу, обогащенную хромом, при этом эти фазы не отверждаются в равновесном состоянии, когда сплав охлаждается после литья. Когда сплав подвергается воздействию рабочей температуры в камере сгорания двигателя внутреннего сгорания, происходит выделение доли недостаточно представленной фазы за счет превращения доли сверхпредставленной фазы, что вызывает охрупчивание, приводящее к пластичности, составляющей обычно менее 4% при комнатной температуре. Превращение обычно приводит к образованию областей с перлитовой структурой, которая имеет форму чешуек и вызывает охрупчивание.

За счет больших термических нагрузок на подвижные элементы стенки во время работы двигателя существует необходимость в пресечении или устранении металлургических технологических процессов, вызывающих снижение пластичности в зонах внутри элемента стенки.

Что касается этого подвижного элемента стенки согласно настоящему изобретению, он отличается тем, что, по меньшей мере, один буферный слой сплава размещен внутри, между участком основания и наружным участком, при этом сплав буферного слоя имеет состав, отличающийся от состава легированной стали участка основания и отличающийся от состава термостойкого и коррозионно-устойчивого сплава наружного участка, при этом сплав буферного слоя содержит от 0 до самое большее 0,09 С в весовых процентах буферного слоя, при этом буферный слой имеет толщину, по меньшей мере, равную 1,5 мм.

Участок основания из легированной стали имеет более высокое содержание углерода, чем коррозионно-устойчивый сплав наружного участка, при том углерод может быть связан внутри материала различным образом, что приводит к изменениям в тенденции углерода диффундировать, даже для сплавов, имеющих одно и то же содержание углерода в весовых процентах. Тенденция углерода диффундировать из конкретного сплава в соседний другой сплав может быть вызвана углеродной активностью сплава. Сплавы на основе никеля, имеющие высокие содержания хрома, имеют сильную тенденцию к связыванию углерода в карбиды, однако углерод, связанный таким образом в сплаве, похоже, не способствует углеродной активности сплава. Когда углерод в сплаве превращается в карбиды, он, так сказать, исчезает, и углеродная активность сплава снижается. Скорость диффундирования углерода в сплавах зависит от температуры, и это, в первую очередь, происходит, когда элемент стенки находится при повышенных температурах, таких как во время изготовления элемента стенки и во время работы двигателя внутреннего сгорания. Подобное диффундирование углерода может происходить в течение длительного времени и воздействия диффундирования могут проявляться только после длительной работы элемента стенки.

В элементе стенки по предшествующему уровню техники термостойкий и коррозионно-устойчивый сплав нанесен непосредственно на легированную сталь участка основания. Термостойкий и коррозионно-устойчивый сплав содержит элементы, способствующие образованию карбидов. Углерод, таким образом, имеет постоянную тенденцию диффундировать в термостойкий и коррозионно-устойчивый сплав и образовывать карбиды в зоне поверхности контакта, при этом эта зона может становиться более хрупкой за счет концентрации карбидов в ней или около граничной зоны между двумя сплавами.

Размещение буферного слоя внутри между участком основания из легированной стали и наружным участком и содержание углерода в буферном слое от 0 до самое большее 0,09 С в весовых процентах имеют эффекты, заключающиеся, в первую очередь, в том, что легированная сталь непосредственно контактирует только с материалом буферного слоя и не контактирует с термостойким и коррозионно-устойчивым сплавом наружного слоя, и во-вторых, в том, что углеродная активность участка основания выше, чем углеродная активность буферного слоя таким образом, что углерод диффундирует из легированной стали в буферный слой.

Однако скорость диффундирования углерода из участка основания значительно ниже, чем в элементах стенки по предшествующему уровню техники, где легированная сталь контактирует с коррозионно-устойчивым сплавом. Скорость диффундирования ниже, потому что углерод, диффундирующий в буферный слой, способствует повышению углеродной активности буферного слоя и, таким образом, постепенно, с течением времени сокращает разницу в углеродных активностях на участке основания и в буферном слое, при этом любое содержание углерода в сплаве буферного слоя также в нем самом является причиной уровня углеродной активности. За счет постепенного создания с течением времени углеродного уровня в зоне буферного слоя, соседней с первой зоной поверхности контакта между буферным слоем и участком основания, расход углерода из легированной стали в зоне поверхности контакта будет постепенно снижаться.

Уровень карбидов в легированной стали не будет, таким образом, с течением времени таким низким, как в элементах стенки по предшествующему уровню техники, при этом избегают больших концентраций карбидов в зоне поверхности контакта. Содержание карбидов является важным, потому что карбиды действуют в легированной стали как ограничивающие рост зерен (металла). Если бы уровень содержания карбидов становился ниже в локальной зоне рядом с первой зоной поверхности контакта, тогда результатом мог бы быть рост зерен, при этом большие зерна могли бы быть причиной ослабления механической прочности сплава. Такое ослабление рядом с зоной или в первой зоне поверхности контакта могло бы привести к образованию трещины, особенно, если это происходит в области, подверженной упомянутым выше большим тепловым нагрузкам, вызванным термическими воздействиями. Буферный слой, таким образом, действует, чтобы нейтрализовать или предотвращать подобные выходы из строя в легированной стали участка основания.

Содержание углерода в буферном слое по-новому изготовленного подвижного элемента стенки сокращено до, самое большее, 0,09% С. Это имеет положительный эффект, заключающийся в том, что уровень диффундирования углерода в коррозионно-устойчивый сплав наружного слоя значительно ниже, чем в элементах стенки по предшествующему уровню техники, потому что углеродная активность во второй зоне поверхности контакта между буферным слоем и наружным участком зависит от этого содержания углерода. Низкое содержание углерода в буферном слое, таким образом, приводит к меньшему образованию карбидов в коррозионно-устойчивом сплаве, при этом в таком сплаве подобные карбиды являются нежелательными, особенно, если они осаждаются в структуре как пограничные слои на зернах. Пластичность коррозионно-устойчивого сплава является наиболее высокой, когда содержание углерода является низким, при этом любое сокращение диффундирования углерода в коррозионно-устойчивый сплав имеет положительное воздействие на обеспечение требуемой пластичности наружного участка и во второй зоне поверхности контакта. Как пояснено выше, с течением времени углерод будет диффундировать в буферный слой и будет вызывать в нем повышение уровня содержания углерода. Если буферный слой является тонким, углерод в течение срока службы элемента стенки будет диффундировать из легированной стали участка основания через буферный слой и дальше в коррозионно-устойчивый слой в наружном участке. Тонкий буферный слой будет постепенно терять свое воздействие после некоторого времени работы. С другой стороны, когда буферный слой имеет толщину, по меньшей мере, 1,5 мм, ожидают, что буферный слой способен оставаться эффективным, по меньшей мере, в течение большей части или в течение полного рабочего срока службы подвижного элемента стенки.

Сплав буферного слоя имеет состав, отличающийся от состава легированной стали участка основания и отличающийся от термостойкого и коррозионно-устойчивого сплава средства наружного участка. Различие в составе означает, что химический состав сплава буферного слоя отличается по легирующим компонентам или по количеству (в весовых процентах) одного или более легирующих компонентов. Буферный слой может быть, например, легированной сталью с другим количеством углерода или с различными количествами других компонентов, таких как хром, железо или никель. Термин «состав», таким образом, взят, чтобы обозначать химический состав сплавов. Проблема пластичности подвижного элемента стенки, таким образом, решена путем комбинирования признаков буферного слоя; максимальное содержание углерода в буферном слое выбрано, чтобы быть значительно более низким, чем содержание углерода в легированной стали участка основания; при этом минимальная толщина буферного слоя составляет 1,5 мм, чтобы создать такой большой интервал между сплавом участка основания и сплавом наружного участка, чтобы расстояние являлось таким большим, что диффундирование углерода через буферный слой в значительных количествах не может происходить во время рабочего срока службы подвижного элемента стенки.

В предпочтительном варианте осуществления изобретения буферный слой выполнен из стали. Преимущество использования стали в качестве буферного слоя заключается в ее способности хорошо связываться и с легированной сталью участка основания, и с коррозионно-устойчивым слоем наружного участка, при этом сталь может, без неблагоприятных воздействий на прочность, поглощать углерод, который диффундирует в буферный слой из участка основания. Даже в наиболее предпочтительном варианте осуществления изобретения сталь буферного слоя является аустенитной сталью. Аустенитная кристаллическая структура является гранецентрированной кубической структурой (FCC), и эта структура является более плотной, чем объемно-центрированная кубическая структура (BCC) мартенситных сталей. Результатом более плотной структуры аустенитных сталей является более медленное диффундирование углерода в структуру. При этом в аустенитной стали образование карбидов повышает прочность стали.

В альтернативном варианте осуществления изобретения буферный слой является сплавом на основе никеля. Сплав этого типа особенно подходит для хорошего связывания со сплавом наружного участка и может иметь содержание хрома, которое значительно ниже, чем содержание хрома в наружном участке, такое как содержание хрома менее чем 25% веса, такое как сплав IN 625, содержащий от 20 до 23% хрома, сплав INCOLOY 600, содержащий от 19 до 23% хрома, или сплав IN 718, содержащий от 10 до 25% хрома, или сплав NIMONIC Alloy 105, содержащий около 15% хрома, или сплав Rene 220, содержащий от 10 до 25% хрома, при этом в каждом случае содержание углерода должно быть ограничено количеством самое большее 0,09%. Буферный слой также может быть из более обогащенного никелем сплава, поскольку никель в больших количествах имеет тенденцию предупреждать диффундирование углерода.

В другом варианте осуществления изобретения буферный слой состоит, не считая неизбежных примесей, из Fe или Ni. Одно преимущество от изготовления буферного слоя из чистого или почти чистого железа или никеля заключается в том, что буферный слой не имеет или имеет очень маленькие количества формантов карбидов. В этом случае образование карбидов в буферном слое подавляется, и диффундирование углерода в буферный слой повышает углеродную активность в буферном слое, и, таким образом, дальнейшее диффундирование углерода в слой будет устранено. Углерод имеет очень маленькую растворимость в железе и никеле. В качестве примера, растворимость углерода в никеле при температуре 500°C составляет меньше чем 0,1 вес.%, таким образом, даже когда маленькие количества углерода диффундируют в буферный слой, буферный слой получит углеродную активность, равную 100%, и, таким образом, фактически предотвращает дальнейшее диффундирование углерода в слой.

В одном варианте осуществления изобретения подвижный элемент стенки является стержнем выпускного клапана, при этом легированная сталь участка основания является аустенитной нержавеющей сталью. Многие годы было принято изготавливать полностью весь стержень клапана из сплава NIMONIC 80A или, возможно, из другого сплава с поверхностным упрочнением поверхности клапанного седла. Эти специальные сплавы являются, однако, не такими легкодоступными, как аустенитная нержавеющая сталь, при этом нержавеющая сталь также имеет высокую прочность, и считается, в общем, что она очень хорошо работает особенно в двухтактных крейцкопфных двигателях при условии, что коррозионная устойчивость может быть улучшена до свойств нержавеющей стали на поверхности, обращенной к камере сгорания, и, если требуется, также в области седла клапана. Однако нержавеющая сталь имеет достаточно высокое содержание углерода. В связи с настоящим изобретением проблемы содержания углерода решаются с помощью буферного слоя, таким образом, преимущества использования нержавеющей стали для большей части выпускного клапана не ухудшаются высокими требованиями термостойкости и коррозионной устойчивости, а также долгосрочной пластичности всего выпускного клапана. Буферный слой позволяет использовать любой подходящий термостойкий и коррозионно-устойчивый сплав для наружного участка, обращенного к камере сгорания.

В другом варианте осуществления изобретения подвижным элементом стенки является поршень. Поршень обычно имеет участок основания из легированной стали, но не из нержавеющей стали. Буферный слой выполняют на участке основания, при этом наружный слой располагают сверху буферного слоя. За счет эффектов использования буферного слоя существует достаточно свободный выбор в подборе сплава для наружного участка. Подбор сплава не должен быть проведен согласно соображениям, как сплав взаимодействует с легированной сталью участка основания, а вместо этого сплав может быть подобран в соответствии с получением высокой коррозионной устойчивости поршня в рабочих условиях.

Толщина буферного слоя может быть меньше чем 1,5 мм, в частности, когда буферный слой состоит из Fe или Ni, в которых углеродная активность достигает 100% после диффундирования некоторого количества углерода в буферный слой. В этих случаях, когда буферный слой способен получить углеродную активность на уровне около 100%, это будет в нем самом предотвращать дальнейшее диффундирование углерода в буферный слой, при этом толщина слоя имеет тогда меньшее значение для диффундирования углерода. С другой стороны, буферный слой должен быть способен отделять сплав участка основания от сплава наружного участка безопасным образом, при этом в очень тонкий буферный слой могут проникать частицы из одного из участков. Таким образом, является предпочтительным, чтобы буферный слой имел достаточную толщину, чтобы четко отделять два участка друг от друга, при этом толщина, равная 1,5 мм, может быть достаточной в этом отношении.

В предпочтительном варианте осуществления изобретения буферный слой имеет толщину, по меньшей мере, 2 мм. Эта толщина является достаточной для обеспечения того, что углерод не может диффундировать через буферный слой, даже когда буферный слой состоит из сплава, демонстрирующего свойства для образования углерода, причем углерод, диффундирующий в слой, может быть превращен в карбиды, и, таким образом, не вызывает повышения углеродной активности слоя.

Настоящее изобретение также относится к способу изготовления подвижного элемента стенки в виде стержня выпускного клапана или поршня для двигателя внутреннего сгорания, в котором выполнен участок основания подвижного элемента стенки, при этом участок основания содержит легированную сталь, в которой содержание углерода находится в диапазоне от 0,15 до 0,35 вес.%, и выполнен наружный участок, при этом наружный участок выполнен из термостойкого и коррозионно-устойчивого сплава, который является сплавом на основе никеля, на основе хрома или на основе кобальта. Способ согласно настоящему изобретению характеризуется размещением буферного слоя на участке основания и затем размещением наружного участка на буферном слое, при этом буферный слой выполнен из сплава, содержащего от 0 до самое большее 0,09 C в весовых процентах буферного слоя, при этом участок основания, буферный слой и наружный участок объединены с когерентным элементом стенки. Подвижный элемент стенки, изготовленный таким образом, обладает вышеописанными предпочтительными свойствами.

Предпочтительно буферный слой является листом металлической пластинки, помещенной на участок основания, при этом наружный участок расположен на наружной поверхности листа металлической пластинки. Одним преимуществом размещения буферного слоя как листа металлической пластинки на участке основания является легкость, с которой может быть изготовлен подвижный элемент. Лист металлической пластинки может быть предварительно обработан до требуемых размеров и просто размещен как отдельная деталь на участке основания.

Материал для наружного участка затем помещают на лист таким образом, как если бы он был нанесен путем высыпания частиц в приемник, установленный на участке основания. Частицы и лист металлической пластинки затем могут быть объединены в когерентный подвижный элемент посредством способа горячего изостатического прессования. Использование листа металлической пластинки в качестве буферного слоя имеет дополнительное преимущество, заключающееся в том, что она имеет плоскую поверхность контакта в направлении поверхности участка основания, а также плоскую поверхность контакта по направлению к материалу наружного участка. Плоская поверхность имеет минимальную область контакта с материалом участка, объединенным с буферным слоем, и, таким образом, минимальную область для диффундирования углерода. При этом связывание углерода в буферном слое происходит равномерным образом, когда диффундирование происходит через плоскую пограничную область.

В варианте осуществления изобретения участок основания является предварительно обработанной заготовкой из стали кованого клапана, при этом наружный участок представляет собой сплав на основе никеля, выполненный как зернистый материал, который объединен с помощью способа горячего изостатического прессования, по существу без расплавления зернистого материала. Заготовку из стали кованого клапана изготавливают хорошо известным способом и затем используют в качестве основания для создания на ней буферного слоя и наружного участка.

В качестве альтернативы созданию буферного слоя как листа металлической пластинки слой может быть выполнен как зернистый материал, который объединяют посредством способа горячего изостатического прессования. Это может облегчить изготовление, когда наружный участок выполнен в качестве зернистого материала, поскольку оба материала затем могут быть обработаны за один процесс способом горячего изостатического прессования. Зернистый материал для буферного слоя также может быть использован, когда наружный участок не выполнен как зернистый материал, и в этом случае зернистый материал для буферного слоя может быть выбран с целью получить буферный слой, имеющий очень точную структуру, поскольку зернистый материал в сочетании со способом горячего изостатического прессования позволяет обеспечить значительный контроль над структурой.

В еще одном альтернативном варианте буферный слой наносят на участок основания с помощью сварки. Нанесенный сварной буферный слой может быть использован, когда буферный слой выполнен из стали или из материала, хорошо подходящего для сварки.

Примеры вариантов осуществления согласно настоящему изобретению описаны более подробно далее со ссылками на схематичные чертежи, на которых

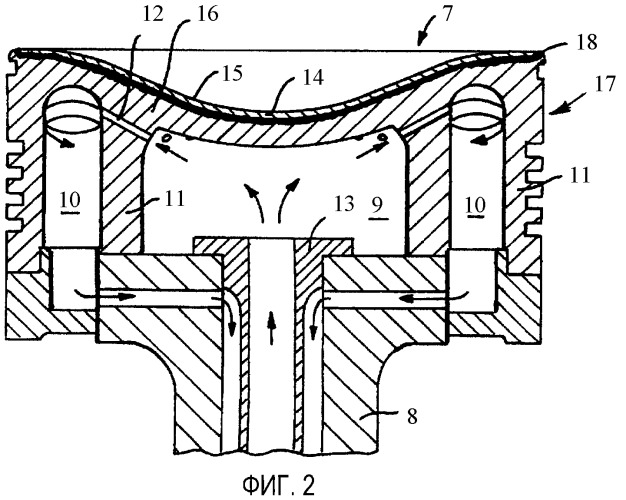

фиг.1 - вид в частичном разрезе подвижного элемента стенки в виде выпускного клапана согласно настоящему изобретению;

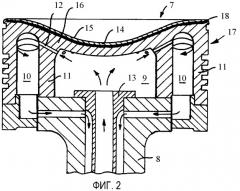

фиг.2 - вид в разрезе подвижного элемента стенки в виде поршня согласно настоящему изобретению;

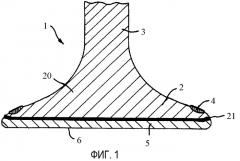

фиг. 3 - вид вырезанной и отполированной части подвижного элемента стенки из зоны, окружающей буферный слой, причем буферный слой выполнен как лист металлической пластинки, при этом наружный участок выполнен как зернистый материал;

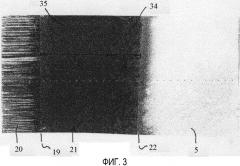

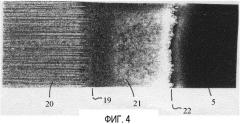

фиг.4 - вид вырезанной и отполированной части подвижного элемента стенки из зоны, окружающей буферный слой, причем буферный слой и наружный участок выполнены как зернистый материал;

фиг. 5 - иллюстрация первой компоновки частей до процесса горячего изостатического прессования и

фиг. 6 - иллюстрация второй компоновки частей до процесса горячего изостатического прессования.

На фиг. 1 показан схематичный вид элемента стенки в виде стержня клапана 1 для выпускного клапана для двухтактного крейцкопфного двигателя. Стержень клапана содержит участок основания, в общем обозначенный позицией 20 и содержащий диск 2 клапана и вал 3 клапана, из которых показана только часть дна. Седло 4 клапана на верхней поверхности диска клапана изготовлено из термостойкого и коррозионно-устойчивого сплава, пригодного для противодействия образованию вмятин на поверхности уплотнения седла. Нижняя поверхность диска клапана имеет наружный участок 5 из слоя термостойкого и коррозионно-устойчивого материала, противодействующего выжиганию материала из обращенной вниз наружной поверхности 6 диска. Буферный слой 21 размещен между участком 20 основания и наружным участком 5. Когда двигатель работает, клапан перемещается в соответствующие периоды цикла двигателя между закрытым положением, при котором седло клапана упирается в неподвижное седло клапана (не показано), и открытым положением, при котором клапан переместился вниз, при этом седло 4 клапана находится на расстоянии от неподвижного седла клапана.

На фиг.2 представлен элемент стенки в виде поршня 7 с участком 17 основания, установленным на вершине поршневого стержня 8, из которого показана только вершинная часть. Участок основания содержит в этом варианте осуществления изобретения нижний участок днища 16 поршня и юбку 11 поршня. Поршень имеет центральную полость 9 и многочисленные вертикальные рассверленные отверстия 10, равномерно распределенные вдоль периферии поршня в юбке 11 поршня, окружающей полость 9. Через самые маленькие рассверленные отверстия 12 полость 9 соединена с вертикальными рассверленными отверстиями 10 таким образом, что охлаждающее масло из центральной трубки 13 в стержне поршня может протекать в полость и дальше через рассверленные отверстия 12 в вертикальные рассверленные отверстии 10, из которых масло возвращается через стержень поршня. Стрелки указывают траекторию течения охлаждающего масла. Охлаждающее масло охлаждает нижнюю поверхность днища 16 поршня, но тем не менее разница температур будет появляться на верхней поверхности днища поршня, приводя к тепловым напряжениям в его материале. Поршень может, конечно, иметь другие конструкции, например большое количество трубок-распылителей могут быть вставлены в днище поршня для распыления охлаждающего масла по нижней поверхности днища поршня, при этом центральная полость может иметь больший диаметр так, что охлаждение днища поршня производится, главным образом, посредством охлаждения с помощью разбрызгивания, при этом форма днища поршня может быть различной, такой как с наличием центрального участка, выдающегося вверх, а не вниз.

На своей верхней поверхности днище поршня имеет наружный участок 14 из термостойкого и коррозионно-устойчивого материала, противодействующего выжиганию материала из верхней поверхности 15 поршня. Буферный слой 18 размещен между участком основания 17 и наружным слоем 14. Когда двигатель работает, поршень совершает возвратно-поступательные перемещения в гильзе цилиндра (не показано).

Подвижные элементы 1, 7 стенки вместе с гильзой цилиндра и крышкой цилиндра (не показано) образуют камеру сгорания двигателя и таким образом подвержены воздействию горячей и агрессивной окружающей среды, появляющейся в процессе сгорания.

Двигатель внутреннего сгорания, в котором используются подвижные элементы стенки, может быть четырехтактным двигателем или двухтактным крейцкопфным двигателем. Двухтактный двигатель может быть двигателем марки MAN Diesel, таким как двигатель типа MC или ME, или может быть двигателем марки Wärtsilä, таким как двигатель типа RTA или RTA-flex, или может быть двигателем марки Mitsubishi. Для таких двухтактных крейцкопфных двигателей диаметр поршня может изменяться от 250 до 1100 мм, при этом внешний диаметр диска стержня клапана может изменяться в пределах от 120 до 600 мм и обычно составляет, по меньшей мере, 170 мм. Исходя из этих размеров ясно, что поверхности подвижных элементов стенки, обращенные к камере сгорания, могут иметь большие площади, которые могут способствовать появлению больших тепловых нагрузок на наружном участке 5, 14 и в зоне поверхности контакта между буферным слоем и наружным участком и участком основания соответственно.

Предпочтительные свойства подвижных элементов 1 и 7 стенки могут также применяться в маленьких двигателях, например четырехтактных двигателях среднескоростного типа и высокоскоростного типа, но, главным образом, они применимы в двухтактных крейцкопфных двигателях, которые являются большими двигателями и в которых нагрузки являются интенсивными, при этом превалирующим требованием является требование продолжительной работы без поломок.

Подвижный элемент 1, 7 стенки имеет буферный слой 21, 18, размещенный внутри между участком основания 20, 17 и наружным участком 5, 14. Для простоты в дальнейшем подвижный элемент 1, 7 стенки будет обозначен только как 1, буферный слой 21, 18 будет обозначен только как 21, участок основания 20, 17 будет обозначен только как 20 и наружный участок 5, 14 будет обозначен только как 5, но необходимо понимать, что нижеследующее описание так или иначе применимо подобным образом и к выпускному клапану, и к поршню.

На фиг. 3 и 4 представлены фотографии образцов, вырезанных из элемента 1 стенки в области буферного слоя. Образцы были отполированы. С левой стороны фотографий показана горизонтальная кованая структура в параллельных линиях, где карбиды были частично растворены во время процесса травления. Рядом с фотографиями (под фотографиями) были сделаны пометки с целью указать размер участков и буферного слоя. Первая зона 19 поверхности контакта размещена на переходе из сплава участка 20 основания в сплав буферного слоя 21, при этом вторая зона 22 поверхности контакта размещена на переходе из сплава буферного слоя к сплаву наружного участка. Буферный слой, таким образом, имеет толщину, в значительной степени соответствующую расстоянию между зонами 19 и 22 поверхности контакта.

Образец на фиг. 3 был взят из подвижного элемента, в котором буферный слой 21 состоит из стальной пластинки 34 в сочетании со слоем 35 из зернистого материала. Участок основания выполнен из стали для кованого клапана (SNCrW - сплав 1 в таблице 1), наружный участок 20 выполнен из сплава 6771, стальная пластинка из сплава Wo.-No.1.4332 в таблице 2, слой 35 выполнен из сплава UNS S31603, содержащего 0,5-1,0% Mn; 16,5-18% Cr; 11,5-14% Ni; 2,5 -3,0 % Mo; 0-0,1% N; 0-0,025% кислорода и остаток Fe. Из фиг. 3 ясно, что зоны 19 и 22 поверхности контакта и, в частности, 22 в направлении наружного участка являются хорошо определенными с достаточно резким переходом из одного сплава к другому сплаву. Это так, за счет плоских поверхностей на пластине, используемой в качестве буферного слоя. Участок 20 основания имеет рядом с зоной 19 поверхности контакта зону, которая выглядит в некоторой степени темнее и без параллельных линий от кованой структуры. В этой области содержание углерода в сплаве ниже за счет диффундирования углерода в буферный слой. При этом также наружный участок 5 имеет рядом с зоной 22 поверхности контакта зону, которая выглядит в некоторой степени темнее, это обусловлено слегка более высоким содержанием углерода, вызванным диффундированием углерода в наружный слой.

Образец на фиг.4 был взят из элемента стенки, в котором буферный слой 21 был выполнен как зернистый материал сплава UNS S31603, при этом наружный участок 5 также был выполнен как зернистый материал из сплава 671. Участок 20 основания является той же кованой сталью, что и в образце, представленном на фиг.3. Зона 22 поверхности контакта видится как более диффундированная, чем на фиг.3, и причиной этого является то, что зернистый материл буферного слоя не создает резкого перехода из одного материала в другой материал, при этом может происходить легкое смешивание зернистого материала буферного слоя и зернистого материала наружного слоя, когда процесс горячего изостатического прессования является общим для обоих материалов. Легкое смешивание может быть минимизировано за счет использования двухшаговой процедуры, в которой на первом этапе зернистый материал буферного слоя наносят на участок основания и осуществляют процедуру горячего изостатического прессования таким образом, что зернистый материал наружного участка отверждается и объединяется, и на втором этапе зернистый материал наружного слоя наносят на буферный слой и осуществляют процедуру горячего изостатического прессования таким образом, что зернистый материал отверждается и объединяется. На фиг.4 диффундирование углерода из участка 20 основания в буферный слой можно видеть, как более темную область с левой стороны буферного слоя, при этом диффундирование углерода из наружного участка 5 в буферный слой видно как более светлая зона с левой стороны наружного слоя.

На фиг. 5 и 6 схематичным образом показаны два примера того, как наносить зернистый материал и осуществлять процедуру горячего изостатического прессования. В примере на фиг.5 буферный слой выполнен как лист металлической пластинки, предварительно обрезанной до круглой формы, которую помещают сверху на участок основания, одновременно участок основания удерживают его торцевой поверхностью, обращенной вверх. Затем зернистый материал наружного участка 5 помещают сверху на лист металлической пластины. С целью получить равномерный слой также в зонах рядом с внешним ободом пластины круглое кольцо может быть размещено вокруг обода пластины. Зернистый материал дозируют в количестве, обеспечивающем требуемую толщину наружного участка, и выравнивают до слоя одинаковой толщины. Расположенные таким образом участок основания, пластина и наружный участок затем помещают в камеру, при этом область вокруг зернистого материала разрежают. Это проиллюстрировано только в принципе горизонтальной пластинкой 31 и трубкой для откачивания 32, ведущей в вакуумную камеру 33. Оборудование для осуществления горячего изостатического прессования является стандартным оборудованием, и специалист хорошо знаком с тем, как проводятся практические варианты осуществления процесса горячего изостатического прессования.

После откачивания части нагреваются до требуемой температуры ГИП, при этом давление увеличивают до стандартного давления для ГИП. Температуру и давление поддерживают в течение продолжительного времени, например 11 часов. В течение этого времени отдельные части консолидируются и объединяются в когерентный и плотный элемент стенки. В процессе горячего изостатического прессования может быть применена температура, например, в диапазоне от 950 до 1200°С, и давление ГИП, например, от 900 до 1200 бар. В этих условиях зернистый материал становится пластичным и объединяется в когерентный, плотный материал по существу без сварки. При этом материал буферного слоя также объединяется с участком 20 основания. Когда процесс горячего изостатического прессования выполнен, элемент стенки удаляют и, если необходимо, обрабатывают до требуемых размеров.

Чтобы лучше использовать печь, применяемую для процесса ГИП, головка выпускного клапана может быть выкована как отдельная деталь, без ножки, и затем может быть подвергнута нанесению буферного слоя и наружного слоя на головку выпускного клапана, которое осуществляют в печи после проведения процедуры ГИП, и затем ножки могут быть приварены трением к клапанным головкам. Таким образом, обработка ножек клапанов не занимает пространство в печи.

В примере на фиг.6 буферный слой выполнен как первый слой зернистого материала и этот материал помещен сверху на участок основания, одновременно участок основания удерживают его торцевой стороной, обращенной вверх. С целью получить ровный слой также в зонах, близких к внешнему ободу пластины, круглое кольцо может быть расположено вокруг обода пластины. Зернистый материал дозируют в количестве, обеспечивающем требуемую толщину буферного слоя, и выравнивают слой до одинаковой толщины. Затем кольцо 30 поднимают вверх на расстояние до положения, пригодного для размещения второго слоя зернистого материала, чтобы составить наружный участок 5. Второй слой пом