Сотовый носитель с гексагональными ячейками и сотовый катализаторный блок с гексагональными ячейками

Иллюстрации

Показать всеИзобретение относится к сотовым носителям и сотовым катализаторам. Сущность изобретения: сотовый носитель с гексагональными ячейками, изготовленный из кордиеритового керамического материала, предназначенный для использования в качестве носителя катализатора очистки выхлопных газов и включающий множество гексагональных ячеек, окруженных стенками ячеек, расположенными так, что они образуют гексагональную решетчатую структуру, и цилиндрический наружный слой, покрывающий наружные периферийные боковые стенки гексагональных ячеек. Сотовый носитель с гексагональными ячейками имеет ГПП (геометрическую площадь поверхности) 3,5 мм2/мм3 или более и имеет поры со средним диаметром пор 3,5 мкм или более. Также состоит из ячеек, расположенных с плотностью 1000 ячеек/кв. дюйм или менее. Сотовый катализаторный блок с гексагональными ячейками включает сотовый носитель с гексагональными ячейками и слой катализатора, который покрывает поверхность сотового носителя с гексагональными ячейками. Техническим результатом изобретения является повышение качества очистки отходящих газов за счет удержания катализатора от отслаивания. 2 н. и 9 з.п. ф-лы, 9 ил.

Реферат

Область техники

Настоящее изобретение относится к сотовым носителям с гексагональными ячейками и сотовым катализаторным блокам с гексагональными ячейками или, в частности, к сотовому носителю с гексагональными ячейками, изготовленному из керамического материала, и сотовому катализаторному блоку с гексагональными ячейками, образованному сотовым носителем с гексагональными ячейками, несущим катализатор.

Уровень техники

В современной технике известны сотовые катализаторные блоки, используемые в качестве катализаторных блоков для очистки выхлопных газов, выбрасываемых двигателями автомобилей и т.п. Сотовый катализаторный блок состоит из сотового носителя, стенки ячеек которого образуют сотовую структуру со множеством ячеек, и заключенного внутри него катализатора. Как правило, до сих пор широко использовалась конструкция с ячейками прямоугольной формы. В этом случае катализатор был образован каталитически активными металлами и реактивной грунтовкой.

В последние годы, с целью усовершенствования качества очистки выхлопных газов, были осуществлены попытки установить сотовый катализаторный блок ближе к двигателю, чем сотовый катализаторный блок известного уровня техники, тем самым, раньше активируя катализатор. Помимо этого были предприняты усилия, направленные на увеличение несущей катализатор поверхности сотового катализаторного блока, имеющего большее число ячеек на единицу поверхности сотового носителя с целью повышения качества очистки выхлопных газов и увеличенную геометрическую площадь поверхности (ГПП) на единицу площади поверхности.

Однако для сотового носителя, ячейки которого имеют прямоугольную форму, увеличение количества ячеек на единицу площади поверхности приводит к уменьшению площади просвета и гидравлического диаметра (который соотносится с диаметром стенок ячейки) каждой ячейки. Таким образом, возникает проблема падения давления, снижения мощности двигателя и ухудшения использования топлива и т.д.

С целью решения подобных вопросов предпринимаются различные усилия, включая способ формования сотового носителя, каждая ячейка которого имеет гексагональную форму (см. патент США № 6713429). При формовании сотового носителя, каждая ячейка которого имеет гексагональную форму, гарантируется, что каждая ячейка имеет адекватную площадь просвета и гидравлический диаметр. Следовательно, даже если определенное количество ячеек на единицу поверхности с увеличенной ГПП повышает качество очистки, падение давления может быть минимизировано.

Однако, когда конфигурация ячеек является гексагональной, углы всех ячеек являются тупыми. Это является причиной того, что катализатор хуже сцепляется с внутренней периферийной поверхностью стенок ячеек, чем в случае, когда стенки ячеек расположены под прямым углом. Следовательно, вероятно, что адгезионное взаимодействие катализатора со стенками ослаблено, и возможно отслоение катализатора вследствие вибрации, термических ударов и т.п. в процессе использования. Отслоение катализатора непосредственным образом ухудшает качество очистки. Таким образом, возникает потребность минимизировать вероятность отслоения катализатора в ходе реального использования до не представляющего никаких проблем уровня.

По указанным выше причинам существует потребность в обеспечении сотового носителя с гексагональными ячейками (далее для удобства и простоты именуемого «гексагонально-сотовый носитель»), каждая ячейка которого имеет гексагональную форму, способствующего адекватному сдерживанию отслоения несомого катализатора, и сотового катализаторного блока с гексагональными ячейками (далее для удобства и простоты именуемого «гексагонально-сотовый катализаторный блок»), образованного гексагонально-сотовым носителем, с несомым им катализатором.

Краткое описание изобретения

Настоящее изобретение стало результатом решения указанных выше проблем, его целью является обеспечение сотового носителя с гексагональными ячейками, предназначенного для адекватного удерживания катализатора от отслоения, и сотового катализаторного блока с гексагональными ячейками, образованного данным сотовым носителем с гексагональными ячейками, несущим катализатор.

Для достижения указанной выше цели настоящим изобретением обеспечивается сотовый носитель с гексагональными ячейками, изготовленный из кордиеритового керамического материала, предназначенный для использования в качестве носителя катализатора очистки выхлопных газов, включающий множество гексагональных ячеек, окруженных стенками ячеек, расположенных так, что они образуют гексагональную решетчатую структуру, и цилиндрический наружный слой, покрывающий наружные периферийные боковые стенки гексагональных ячеек. Данный сотовый носитель с гексагональными ячейками имеет геометрическую площадь поверхности 3,5 мм2/мм3 или более.

Сотовый носитель с гексагональными ячейками используется в качестве носителя катализатора очистки выхлопных газов и имеет ГПП 3,5 мм2/мм3 или более. Было обнаружено, что выбор сотового носителя с гексагональными ячейками с ГПП более указанной величины позволяет адекватно сдерживать отслоение катализатора при помощи такого сотового носителя с гексагональными ячейками.

В контексте настоящего документа термин «ГПП» означает площадь поверхности, объединяющую полную геометрическую площадь поверхности каждой из ячеек с приведенной внутренней периферийной поверхностью стенки ячейки. Эта площадь представляет собой общую площадь внутренней поверхности ячеек, на которую наносится катализатор. При фиксированном количестве катализатора, нанесенного на стенки ячеек на единицу площади поверхности, сотовый носитель с гексагональными ячейками обладает повышенной ГПП. В результате, можно снизить количество нанесенного катализатора на единицу площади поверхности и тем самым уменьшить толщину слоя катализатора. Поэтому становится возможным, чтобы сотовый носитель с гексагональными ячейками обладал повышенной способностью удерживать катализатор, при этом обеспечивая сдерживание отслоения катализатора.

Настоящее изобретение было направлено на ГПП сотового носителя с гексагональными ячейками, которая благоприятна в отношении свойств несения катализатора и удерживания катализатора. Было обнаружено, что при поддержании постоянными других свойств сотового носителя с гексагональными ячейками (таких как, например, средний диаметр пор, пористость, коэффициент теплового расширения и т.д.), увеличение ГПП сотового носителя с гексагональными ячейками позволяет сдерживать отслоение катализатора эффективным образом. Кроме того, было обнаружено, что выбор величины ГПП сотового носителя с гексагональными ячейками, превосходящей указанную, позволяет стабильно сдерживать отслоение катализатора.

Даже при использовании сотового носителя с гексагональными ячейками, несущего катализатор очистки выхлопных газов, с автомобильным двигателем и т.п., данный сотовый носитель с гексагональными ячейками может обладать такими свойствами удерживания катализатора, которые адекватны с точки зрения напряжений, возникающих вследствие вибрации и термических ударов в ходе использования. Таким образом, становится возможным адекватным образом предотвращать отслоение нанесенного катализатора.

Таким образом, настоящее изобретение обеспечивает обеспечение сотового носителя с гексагональными ячейками, адекватно сдерживающего отслоение катализатора.

В соответствии со вторым аспектом настоящего изобретения создан сотовый катализаторный блок с гексагональными ячейками, предназначенный для очистки выхлопных газов и включающий сотовый носитель с гексагональными ячейками, изготовленный из кордиеритового керамического материала, имеющий множество гексагональных ячеек, окруженных стенками ячеек, образующими гексагональную решетчатую структуру, и имеющий цилиндрический наружный слой, покрывающий наружные периферийные боковые стенки гексагональных ячеек; и слой катализатора, состоящего из катализатора, который покрывает поверхность сотового носителя с гексагональными ячейками, причем сотовый носитель с гексагональными ячейками включает сотовый носитель с гексагональными ячейками, определенный в первом аспекте настоящего изобретения.

В сотовом катализаторном блоке с гексагональными ячейками настоящего изобретения используется сотовый носитель с гексагональными ячейками, определенный в первом аспекте настоящего изобретения, то есть сотовый носитель с гексагональными ячейками, обладающий превосходным свойством удерживания катализатора. Следовательно, данному сотовому катализаторному блоку с гексагональными ячейками, в котором имеется слой катализатора, образованный катализатором, нанесенным на поверхность сотового носителя с гексагональными ячейками, свойственно адекватное сдерживание отслоения катализатора.

Если в первом аспекте настоящего изобретения сотовый носитель с гексагональными ячейками имеет ГПП менее 3,5 мм2/мм3, возможно возникновение затруднений в отношении адекватного сдерживания отслоения катализатора.

Кроме того, в этом сотовом носителе с гексагональными ячейками каждая ячейка в угловой части имеет закругленную поверхность с радиусом кривизны 0,1 мм или более.

В этом случае, например, при нанесении на поверхность сотового носителя с гексагональными ячейками катализатора (слоя катализатора) этот катализатор может быть нанесен слоем равномерной толщины. Кроме того, сотовый носитель с гексагональными ячейками в целом обладает повышенной прочностью, что гарантирует стабильную адекватность прочности.

Кроме того, чтобы гарантировать стабильную адекватность прочности сотового носителя с гексагональными ячейками в целом, как изложено выше, в каждой из гексагональных ячеек угловые части могут предпочтительно обладать закругленной поверхностью с радиусом кривизны 0,1 мм или более, предпочтительно 0,15 мм или более, более предпочтительно 0,25 мм или более (см. фиг.9, относящуюся к примеру 3, описанному ниже).

Кроме того, радиус кривизны закругленной поверхности может быть предпочтительно определен, как имеющий верхний предел 4,0 мм или менее.

В контексте настоящего документа термин «закругленная поверхность» означает криволинейную поверхность или сферическую поверхность с указанной кривизной.

Что касается сотового носителя с гексагональными ячейками, этот сотовый носитель с гексагональными ячейками может предпочтительно обладать средним диаметром пор 3,5 мкм или более.

Если сотовый носитель с гексагональными ячейками характеризуется средним диаметром пор менее 3,5 мкм, катализатор внедряется в поры сотового носителя с гексагональными ячейками, вызывая потенциальные трудности адекватного обеспечения повышенной адгезии катализатора вследствие, так называемого, анкерного эффекта.

Следовательно, сотовый носитель с гексагональными ячейками может предпочтительно иметь средний диаметр пор 3,7 мкм или более.

Кроме того, средний диаметр пор сотового носителя с гексагональными ячейками может предпочтительно иметь верхний предел 20 мкм или менее, учитывающий обеспечение адекватного увеличения прочности сотового носителя с гексагональными ячейками.

Что касается сотового носителя с гексагональными ячейками, этот сотовый носитель с гексагональными ячейками может предпочтительно характеризоваться коэффициентом теплового расширения 1 × 10-6/°С или менее.

Если сотовый носитель с гексагональными ячейками характеризуется коэффициентом теплового расширения, превышающим величину 1 × 10-6/°С, между сотовым носителем с гексагональными ячейками и катализатором, нанесенным на данный сотовый носитель с гексагональными ячейками, возникает тепловое напряжение, способствующее упрощению отслоения катализатора.

Что касается сотового носителя с гексагональными ячейками, этот сотовый носитель с гексагональными ячейками может предпочтительно обладать пористостью 30% или более.

Если сотовый носитель с гексагональными ячейками обладает пористостью менее 30%, возникает вероятность неадекватности свойства несения катализатора данным сотовым носителем с гексагональными ячейками.

Кроме того, сотовый носитель с гексагональными ячейками может предпочтительно обладать пористостью 40% или менее, чтобы гарантировать адекватное увеличение прочности сотового носителя с гексагональными ячейками.

Что касается сотового носителя с гексагональными ячейками, этот сотовый носитель с гексагональными ячейками может предпочтительно содержать ячейки, расположенные с плотностью 1000 ячеек/кв. дюйм или менее.

Если плотность расположения ячеек в сотовом носителе с гексагональными ячейками превышает 1000 ячеек/кв.дюйм, присутствие нанесенного катализатора вызывает закупоривание ячеек, что приводит к возможности увеличения падения давления.

Что касается сотового катализаторного блока с гексагональными ячейками, соответствующего второму аспекту настоящего изобретения, слой катализатора, покрывающий угловые части каждой из гексагональных ячеек, может предпочтительно иметь толщину 150 мкм или менее.

Если слой катализатора имеет толщину, превышающую 150 мкм, существует риск облегчения отслоения катализатора данного слоя катализатора в угловых частях каждой ячейки. Кроме того, отслоение катализатора, происходящее в угловых частях каждой ячейки, ведет к риску возникновения отслоения слоя катализатора в других, отличных от угловых частей, зонах.

Таким образом, слой катализатора, покрывающий угловую часть каждой из гексагональных ячеек, может предпочтительно иметь толщину 100 мкм или менее.

Что касается сотового катализаторного блока с гексагональными ячейками, этот сотовый катализаторный блок с гексагональными ячейками может предпочтительно включать катализатор, нанесенный на сотовый носитель с гексагональными ячейками, в количестве 350 г/л или менее.

Если количество катализатора в сотовом катализаторном блоке с гексагональными ячейками превышает 350 г/л, может быть трудно регулировать толщину слоя катализатора, особенно толщину слоя катализатора в углах каждой из ячеек.

Количество катализатора, заключенного в сотовом катализаторном блоке с гексагональными ячейками, предпочтительно имеет нижний предел 50 г/л или более, что гарантирует, что данный катализатор обеспечивает адекватное повышение качества очистки.

К примерам катализаторов, составляющих слой катализатора, можно отнести композицию, включающую платину (Pt), палладий (Pd) и родий (Rh), нанесенные на оксид алюминия, смешанные оксиды церия/циркония и т.п.

Кроме того, сотовый катализаторный блок с гексагональными ячейками, соответствующий второму аспекту настоящего изобретения, изготавливают с использованием сотового носителя с гексагональными ячейками, соответствующего первому аспекту настоящего изобретения. В этом случае при превращении сотового носителя с гексагональными ячейками в сотовый катализаторный блок с гексагональными ячейками существует вероятность возникновения затруднений в точном измерении различных характеристик (таких как ГПП, средний диаметр пор, пористость и коэффициент термического расширения) сотового катализаторного блока с гексагональными ячейками.

Краткое описание чертежей

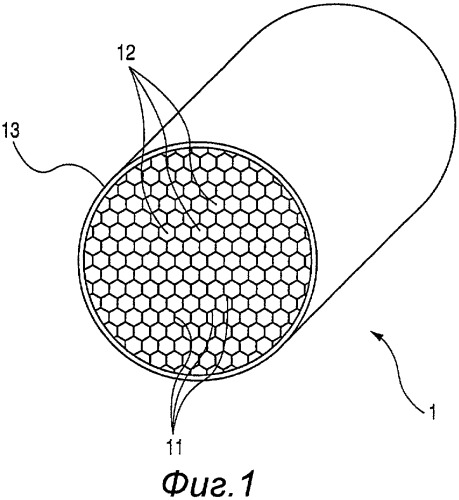

Фиг.1 - вид в перспективе, поясняющий структуру сотового носителя с гексагональными ячейками, соответствующего одному из вариантов осуществления настоящего изобретения;

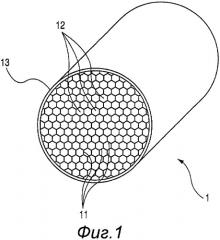

Фиг.2 - местный увеличенный вид единичной ячейки сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1;

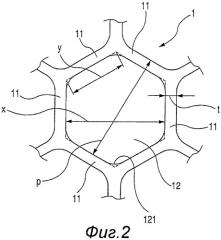

Фиг.3 - иллюстративный вид, на котором показано поперечное сечение в радиальном направлении единичной ячейки сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1;

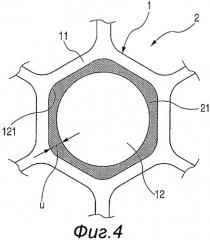

Фиг.4 - иллюстративный вид, на котором показано поперечное сечение в радиальном направлении единичной ячейки, в которой имеется слой катализатора, сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1;

Фиг.5 - иллюстрация зависимости между степенью отслоения (%) и ГПП сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1;

Фиг.6 - иллюстрация зависимости между степенью отслоения (%) и средним диаметром пор (мкм) сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1;

Фиг.7 - иллюстрация зависимости между падением давления (кПа) и количеством ячеек (ячеек/кв. дюйм) сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1;

Фиг.8 - иллюстрация зависимости между степенью отслоения (%) и толщиной слоя катализатора (мкм) сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1; и

Фиг.9 - иллюстрация зависимости между радиусом кривизны закругленной поверхности, образующейся в каждом из углов ячейки, и изостатической прочностью (МПа) сотового носителя с гексагональными ячейками, соответствующего варианту осуществления изобретения, показанному на фиг.1.

Подробное описание предпочтительных вариантов осуществления изобретения

Далее приведено подробное описание сотового носителя с гексагональными ячейками и сотового катализаторного блока с гексагональными ячейками вариантов осуществления, соответствующих первому и второму аспектам настоящего изобретения, со ссылкой на прилагаемые чертежи. Однако подразумевается, что настоящее изобретение не ограничивается конкретными вариантами его осуществления, описанными ниже, технические концепции настоящего изобретения могут быть реализованы в сочетании с другими известными технологиями или другой технологией, обладающей функциями, эквивалентными таким известным технологиям.

В нижеследующем описании одинаковые номера позиций на различных видах означают одинаковые или соответствующие компоненты. Следует понимать, что употребляемые в следующем ниже описании термины «цилиндрический», «внутренний», «наружный», «аксиально», «периферийный», «периферический», «равноудалено» и т.п. представляют собой удобные для описания слова и не должны рассматриваться как термины, имеющие ограничительный характер.

Пример 1

В данном примере была произведена количественная оценка степени отслоения катализатора в сотовом катализаторном блоке с гексагональными ячейками с использованием описанного ниже способа.

Было подготовлено несколько сотовых катализаторных блоков с гексагональными ячейками с различными характеристиками (такими как ГПП (геометрическая площадь поверхности) и средний диаметр пор), отличающимися для разных образцов. Каждый сотовый катализаторный блок с гексагональными ячейками включал фиксированное количество катализатора. После этого осуществили измерение степени отслоения катализатора.

Далее принципиальная структура сотового катализаторного блока с гексагональными ячейками этого примера будет подробно описана со ссылкой на фиг.1 и 2.

Как показано на фиг.1, сотовый носитель 1 с гексагональными ячейками, изготовленный из кордиеритового керамического материала, предназначен для использования в качестве носителя катализатора очистки выхлопных газов. Сотовый носитель 1 с гексагональными ячейками имеет форму цилиндра и включает множество гексагональных ячеек 12, окруженных стенками 11 ячеек, образующими гексагональную решетчатую структуру, и цилиндрический наружный слой 13, покрывающий наружные периферийные боковые стенки 11 гексагональных ячеек. Кроме того, гексагонально-сотовый носитель 1 имеет диаметр приблизительно 103 мм и длину приблизительно 130 мм.

Кроме того, как показано на фиг.2, гексагональная ячейка 12 имеет угловые части 121, каждая из которых образована закругленной поверхностью. Закругленная поверхность может предпочтительно иметь радиус кривизны «r» 0,1 мм или более, предпочтительно 0,12 мм или более, более предпочтительно 0,15 мм или более.

Кроме того, каждая из стенок 11 ячейки имеет толщину «t», величина которой находится в диапазоне от 68 до 100 мкм, и шаг «р», величина которого находится в диапазоне от 0,82 до 1,36 мм. Кроме того, толщина стенки ячейки «t» и радиус кривизны «r» принимают различные значения в зависимости от ГПП и количества ячеек в гексагонально-сотовом носителе 1.

Гексагонально-сотовый носитель 1 был изготовлен с использованием способа изготовления носителя, включающего стадию формования, представляющую собой стадию формования экструдированием керамического исходного материала с получением сотовой прессовки, стадию сушки, представляющую собой стадию сушки сотовой прессовки, и стадию обжига, заключающуюся в обжиге высушенной сотовой прессовки.

При осуществлении стадии формования исходный керамический материал подвергают формованию экструдированием с использованием экструзионной головки, в которой имеются прорези, образующие решетчатую структуру, соответствующую форме стенок 11 ячеек.

Сначала готовят исходный керамический материал, из которого изготавливается сотовая прессовка. В данном примере исходный керамический материал представлял собой порошкообразный исходный материал, содержащий каолин, тальк и оксид алюминия или что-либо подобное. Порошкообразный исходный материал взвесили и смешали с химической композицией, состоящей из кордиерита, являющегося основным компонентом на конечной стадии. Затем порошкообразный исходный материал смешали с заданными количествами воды и связующего, такого как метилцеллюлоза или что-либо подобное, тем самым получив смесь. Эту смесь вымесили, тем самым получив исходный керамический материал.

Затем полученный исходный керамический материал подвергли формованию экструдированием с использованием экструзионной головки, тем самым получив сотовую прессовку (на стадии формования). После этого полученную сотовую прессовку высушили микроволновым излучением (на стадии сушки), затем высушенную сотовую прессовку подвергли обжигу при максимальной температуре приблизительно 1410°С (на стадии обжига).

После осуществления этих стадий получили гексагонально-клеточный носитель 1, показанный на фиг.1.

В данном примере было изготовлено несколько гексагонально-клеточных носителей 1, структуры которых различались по ГПП и среднему диаметру пор.

Гексагонально-клеточный носитель 1 имел ГПП, регулируемую в диапазоне от 2,7 до 4,5 мм2/мм3 при различном количестве ячеек на единицу поверхности (на кв. дюйм) для каждого из гексагонально-клеточных носителей 1. Зависимость между количеством ячеек и ГПП, использованная в настоящем примере, показана в таблице 1, приведенной ниже. Кроме того, количество ячеек в таблице 1 указанно в единицах «cpsi (=ячеек/кв.дюйм)».

Кроме того, средний диаметр пор гексагонально-клеточного носителя 1 регулировали так, чтобы эта величина находилась в диапазоне от 2,2 до 6,8 мкм при различном среднем диаметре пор талька, содержащегося в исходном керамическом материале.

| Таблица 1 | |

| Количество ячеек, cpsi | ГПП, мм2/мм3 |

| 400 | 2,72 |

| 500 | 3,02 |

| 600 | 3,30 |

| 650 | 3,42 |

| 700 | 3,54 |

| 750 | 3,65 |

| 800 | 3,76 |

| 900 | 3,96 |

| 1000 | 4,15 |

Далее описана ГПП гексагонально-сотового носителя 1. В настоящем изобретении ГПП гексагонально-сотового носителя 1 представляет собой геометрическую площадь поверхности на единицу площади поверхности и может быть прежде всего рассчитана на основании толщины стенки ячейки «t» и шага ячейки «р».

Как показано на фиг.2, внутренняя периферийная поверхность, ограниченная стенками 11 ячейки, окружающими каждую ячейку 12, рассматривается как имеющая правильную гексагональную форму (при этом угловая часть 121 ячейки 12 рассматривается как лежащая в зоне, показанной пунктиром). На основании толщины стенки ячейки «t» и шага ячейки «р» рассчитывают расстояние «х» (= р - t) между противоположными сторонами шестиугольника. Затем, используя полученное расстояние «х», рассчитывают длину «у» (= х/√3) каждой стороны. Длина гексагонально-сотового носителя 1 находится на простой плоской поверхности. Следовательно, принимая, что гексагонально-сотовый носитель 1 имеет длину «L», можно рассчитать площадь поверхности «S» (= 6 × L) каждой ячейки. Это позволяет ввести ГПП гексагонально-сотового носителя 1 в целом на основании количества ячеек, а ГПП на единицу площади поверхности вводится на основании объема гексагонально-сотового носителя 1.

Кроме того, в настоящем примере толщину стенки ячейки «t» и шаг ячейки «р» гексагонально-сотового носителя 1 измерили способом, основанным на JASO (Японская организация автомобильных стандартов) М505-87.

Как показано на фиг.3, для толщины стенки ячейки «t», толщина стенки ячейки 11 была измерена в точках (а1, а2, О, а3, а4) и (b1, b2, O, b3, b4) на условных линиях А и В, пересекающихся в центральной точке «О» и делящихся в ней пополам, на которых равномерно расположены пять точек, средняя величина принимается за толщину стенки ячейки «t».

Кроме того, как показано на фиг.3, для шага ячейки «р» были измерены длины, эквивалентные сумме шагов 20 смежных ячеек на произвольных линиях С и D, пересекающих центр «О», средняя величина для одной ячейки принимается за шаг ячейки «р».

Средний диаметр пор гексагонально-сотового носителя 1 измерили методом ртутной порометрии с использованием порозиметра (производимого и продаваемого компанией Shimadzu Corporation под маркой «9320-РС2»). Ртутная порометрия основана на принципе капиллярной трубки, когда мелкопористый материал погружают в жидкость. Как явствует из уравнения Уошбёрна (Washburn), средний диаметр пор гексагонально-сотового носителя 1 рассчитывают, используя информацию, полученную на основании физических величин или непосредственного измерения величин, указывающих на давление, поверхностное натяжение, угол смачивания и объем или им подобных, ртути, проникающей в мелкие поры.

Кроме того, другие характеристики, такие как, например, пористость и коэффициент теплового расширения гексагонально-сотового носителя 1 поддерживают близко к фиксированным величинам. В настоящем примере величина пористости была подобрана в диапазоне от 30 до 35%, величина коэффициента теплового расширения была подобрана в диапазоне приблизительно 0,5 × 10-6/°С.

Кроме того, пористость рассчитали на основании распределения пор, измеренного порозиметром тем же методом, который использовали для расчета среднего диаметра пор. Кроме того, коэффициент теплового расширения был измерен с использованием дилатометра (производимого и продаваемого компанией ULVAC Co., Ltd под маркой DLY9600). При измерении образец длиной 50 мм нагревали от комнатной температуры до температуры 800°С, после чего измеряли расширение и сжатие гексагонально-сотового носителя при помощи дифференциального трансформатора, тем самым получая средний коэффициент теплового расширения для диапазона температур от 40 до 800°С.

Затем на гексагонально-сотовый носитель 1 нанесли катализатор.

Был подготовлен материал предназначенного для нанесения катализатора. В настоящем примере смешали 50 г порошка γ-оксида алюминия, несущего 1 вес.% Rh, 100 г порошка оксидов церия/циркония, несущего 3 вес.% Pt, 100 г золя оксида алюминия (с содержанием твёрдого оксида алюминия 10 вес.%, производимого и продаваемого компанией Nissan Chemical Industries) и надлежащее количество воды. Полученную смесь перемешивали в шаровой мельнице в течение двух часов и тем самым получили пастообразный катализатор.

Затем этим пастообразным катализатором заполнили гексагонально-сотовый носитель 1, после чего осуществили отсасывание с целью удаления избытка катализатора. Затем гексагонально-сотовый носитель 1 высушили при температуре 80°С в течение 30 минут и после этого подвергли обжигу при температуре 500°С в течение 2 часов.

Таким образом получили сотовый катализаторный блок 2 с гексагональными ячейками, показанный на фиг.4.

Как видно на фиг.4, сотовый катализаторный блок 2 с гексагональными ячейками состоит из сотового носителя 1 с гексагональными ячейками и слоя 21 катализатора, образованного катализатором, покрывающим поверхность сотового носителя 1 с гексагональными ячейками. Кроме того, катализатор нанесен на сотовый носитель 1 с гексагональными ячейками в отношении 270 г/л сотового носителя с гексагональными ячейками.

После этого измерили степень отслоения катализатора полученного сотового катализаторного блока 2 с гексагональными ячейками.

Сначала от сотового катализаторного блока 2 с гексагональными ячейками в положении, расположенном на расстоянии 20 мм от его торцевой поверхности, отрезали тонкий диск длиной 18 мм. Затем тонкий диск сотового катализаторного блока 2 с гексагональными ячейками разрезали на девять кубиков со стороной 18 мм каждый, тем самым получив образцы. После этого пять кубиков, произвольно выбранных из отрезанных девяти, нагревали в атмосферных условиях при температуре 1000°С в течение 5 часов. Потом измерили сухой вес этих образцов, сухой вес до испытания был принят за W1.

Затем образцы в воде подвергли воздействию ультразвуковых колебаний при помощи устройства для мойки ультразвуком. Ультразвуковыми колебаниями воздействовали на образцы, расположенные на ультразвуковом измерительном преобразователе, при условиях 200 Вт и выходной частоте 40 кГц в течение 10 минут. После этого измерили сухой вес этих образцов, сухой вес после испытания был принят за W2.

Разность (W1 - W2) между сухим весом W1 до испытания и весом W2 после испытания представляет собой вес катализатора, отслоившегося от образцов под воздействием ультразвуковых колебаний. Следовательно, степень отслоения (%) катализатора может быть вычислена как отношение веса (W1 - W2) катализатора, отслоившегося от образцов, к сухому весу W1 перед испытанием. Таким образом, степень отслоения (%) катализатора может быть получена по формуле, представимой как:

{(W1 - W2)/W1} × 100

Результаты оценки степени отслоения катализатора представлены на фиг.5 и 6.

На фиг.5 представлена зависимость между ГПП (мм2/мм3) каждого гексагонально-сотового носителя и степенью отслоения (%) катализатора. Кроме того, на фиг.5 представлен график степени отслоения для разных значений среднего диаметра пор (2,2 мкм, 4,5 мкм и 6,8 мкм) соответственно. Как описано выше, гексагонально-сотовый носитель 1 также характеризуется величинами пористости и коэффициента теплового расширения.

Из фиг.5 явствует, что несмотря на величину среднего диаметра пор, чем выше ГПП гексагонально-сотового носителя 1, тем ниже степень отслоения катализатора. Кроме того, для любого среднего диаметра пор выбор гексагонально-сотового носителя 1 с величиной ГПП 3,5 мм2/мм3 или более дает заметное снижение степени отслоения катализатора. Вследствие этого, предпочтительно, чтобы гексагонально-сотовый носитель 1 имел ГПП 3,5 мм2/мм3 или более.

На фиг.6 представлена зависимость между средним диаметром пор (мкм) гексагонально-сотового носителя и степенью отслоения катализатора. Кроме того, величина ГПП гексагонально-сотового носителя 1 была подобрана равной 4 мм2/мм3. Кроме того, величины пористости и коэффициента теплового расширения имели значения, рассмотренные выше.

Из фиг.6 очевидно, что чем больше средний диаметр пор (мкм) гексагонально-сотового носителя 1, тем меньше степень отслоения катализатора. Кроме того, предпочтительно, чтобы степень отслоения катализатора составляла 3% или менее (на фиг.6 - на линии «h»). С этой целью средний диаметр пор (мкм) гексагонально-сотового носителя 1 может быть предпочтительно выбран равным 3,5 мкм или более.

Кроме того, в настоящем примере была выполнена оценка количества ячеек и падения давления для гексагонально-сотового носителя 1. На фиг.7 представлена зависимость между количеством ячеек (ячеек/кв. дюйм) и падением давления (кПа) гексагонально-сотового носителя 1. Кроме того, средний диаметр пор (мкм) гексагонально-сотового носителя выбран равным 4,5 мкм. Кроме того, величины пористости и коэффициента теплового расширения имели значения, рассмотренные выше.

Из фиг.7 очевидно, что чем больше количество ячеек гексагонально-сотового носителя 1, тем больше падение давления. В частности, падение давление заметно увеличивается, когда количество ячеек достигает величины около 1000 ячеек/кв. дюйм (155 ячеек/см2). Следовательно, предпочтительно, чтобы величина количества ячеек гексагонально-сотового носителя 1 соответствовала значению 1000 ячеек/кв. дюйм (155 ячеек/см2) или менее.

Кроме того, хотя настоящий пример был описан выше со ссылкой на пример сотового катализаторного блока с гексагональными ячейками 2, в котором используется гексагонально-сотовый носитель 1 с ячейками 12, в которых каждая из угловых частей 121 имеет закругленную поверхность, сотовый катализаторный блок 2 с гексагональными ячейками может быть реализован альтернативным образом с использованием гексагонально-сотового носителя 1 с ячейками 12, в котором каждая ячейка имеет угловые части 121, сформированные без создания закругленной поверхности. Даже такой альтернативный вариант адекватным образом обладает преимуществами настоящего изобретения, как указано выше.

Пример 2

В примере 2 было изготовлено несколько сотовых катализаторных блоков 2 с гексагональными ячейками с использованием гексагонально-сотовых носителей 1, изготовленных в примере 1, при этом толщина слоя 21 катализатора в угловых частях 121 каждой из ячеек 12 характеризовалась величиной «u» (см. фиг.4), изменяемой в зависимости от количества несомого катализатора, после этого были измерены величины степени отслоения катализатора.

Кроме того, гексагонально-сотовые носители 1, выбранные для настоящего примера, имели ГПП 3,3 мм2/мм3 при среднем диаметре пор 4,5 мкм. Величины пористости и коэффициента теплового расширения имели значения, рассмотренные выше.

На фиг.8 представлена зависимость между толщиной слоя катализатора (мкм) в угловых частях 121 каждой из ячеек 12 и степенью отслоения (%) этого катализатора.

Из фиг.8 явствует, что степень отслоения катализатора быстро увеличивается, когда толщина слоя катализатора превышает величину около 150 мкм. Это явление особенно заметно, когда толщина слоя катализатора достигает величины приблизительно 200 мкм, тогда отслоение слоя 21 катализатора происходит не только в угловых частях 121 ячеек 12, но также и в других, отличных от угловых частей 121, зонах.

Кроме того, при экспериментальном исследовании отслоения слоя 21 катализатора было показано, что если катализатор нанесен слоем толщиной немного меньше 100 мкм, слой 21 катализатора всего лишь растрескивается, но не отслаивается даже в ситуации, когда в каждом из углов 121 каждой из ячеек 12 отсутствует закругленная поверхность. Кроме того, было подтверждено, что если в каждом из углов 121 каждой из ячеек 12 создана закругленная поверхность, катализатор образует более однородный по толщине слой 21, при этом образуется меньше трещин.

Из результатов, представленных на фиг.8 соответственно, ясно, что слой 21 катализатора, образованный в каждой из угловых частей 121 ячеек 12, может предпочтительно иметь толщину 150 мкм или менее, более предпочтительно 100 мкм или менее.

Пример 3

В примере 3, используя гексагонально-сотовые носители 1, изготовленные тем же способом, что и в примере 1, измерили изостатическую прочность гексагонально-сотовых носителей 1 с ячейками 12, угловые части 121 которых образованы закругленной поверхностью с различными значениями радиуса кривизны.

Кроме того, гексагонально-сотовые носители 1, выбранные для этого примера, имели