Вентильная головка

Иллюстрации

Показать всеИзобретение относится к водоразборной санитарно-технической арматуре и может быть использовано в системах внутренних водопроводов зданий. Вентильная головка содержит корпус с наружной резьбой, контргайкой, уплотнительным кольцом и выполненным ниже резьбы в трубчатой стенке перепускным окном шириной 180° по окружности. В корпусе размещен шток с перепускным отверстием в трубчатой стенке и уплотнительными кольцами. Он жестко связан с помощью водила с подвижной керамической шайбой, с проходным отверстием, установленной в его торцевой части. В торцевой части корпуса установлена неподвижная керамическая шайба с проходным отверстием и уплотнительная втулка. Проходное отверстие в неподвижной шайбе запорной пары выполнено в виде полукруга, центр которого смещен с центра шайбы. Проходное отверстие в подвижной шайбе выполнено в виде криволинейной фигуры, ориентированной более узкой частью в сторону открытия. Улучшение регулирующей способности достигается за счет плавного изменения сечения проходного отверстия в шайбах запорной пары. Это позволяет получить линейное изменение расхода среды в зависимости от открытия проходного отверстия запорной пары и перепускного отверстия в штоке. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к водоразборной санитарно-технической арматуре и может быть использовано в системах внутренних водопроводов зданий.

Водоразборная санитарно-техническая арматура предназначена для открытия и перекрытия потока воды, а также для регулирования ее расхода на всем диапазоне давлений, применяемых в сетях внутреннего водопровода зданий.

Одной из важнейших проблем применения вентильных головок водоразборной санитарно-технической арматуры является обеспечение плавного изменения расхода воды по мере открытия проходного отверстия. Это необходимо для использования водопроводной воды питьевого качества с минимальными ее потерями в виде непроизводительных расходов как неотъемлемой части водопотребления на проток.

Кроме того, важным техническим элементом вентильных головок с плоской запорной парой шайбового типа является обеспечение плотного прилегания друг к другу рабочих поверхностей подвижной и неподвижной шайб. Для этого в корпусе вентильной головки установлена поджимающая их снизу торцевая эластичная уплотнительная втулка.

Известно техническое решение вентильной головки (Патент РФ №2003126297, F16K 3/08), содержащей корпус с наружной резьбой для крепления в арматуре и с боковыми отверстиями для отвода рабочей среды, контргайку, размещенное в гладкой кольцевой проточке наружной резьбы корпуса резиновое кольцо круглого сечения, два запорных керамических элемента, один из которых выполнен в виде неподвижно установленной в корпусе керамической шайбы с сегментообразным сквозным отверстием и двумя выступами на краях, размещенными в продольных пазах в корпусе, а другой выполнен в виде подвижной керамической шайбы с сегментообразным сквозным отверстием и двумя впадинами на краях, в которые вставлены выступы, выполненные на краях торца штока, который установлен в корпусе соосно последнему, при этом со стороны противоположного торца штока на последнем выполнено посадочное место маховичка, в расположенной в корпусе средней части штока выполнено углубление, в котором размещены уплотнительные кольца, причем элементы, расположенные в корпусе, поджимаются друг к другу торцевым эластичным уплотнением со сквозным центральным отверстием, а углубление на штоке выполнено в виде кольцевой проточки, поверхность которой покрыта защитным слоем, за посадочным местом на штоке выполнена кольцевая канавка, в которой установлена быстросъемная шайба или зажим-фиксатор штока в корпусе вентильной головки, в штоке выполнен перепускной канал для пропуска рабочей среды, например воды, через сегментообразное отверстие в подвижной керамической шайбе и боковые отверстия в корпусе, в последнем выполнен упор для ограничения угла поворота штока, а на штоке за кольцевой проточкой по ходу от посадочного места выполнен радиальный выступ для взаимодействия с упором корпуса и между торцевыми поверхностями штока и корпуса в зоне радиально выступа штока установлена антифрикционная шайба.

Недостатком указанного технического решения является низкая регулирующая способность. При повороте рукояти на 10° расход воды через запорную пару составляет от нескольких капель до 0,003 л/с в зависимости от давления перед арматурой. При повороте рукояти на 20-40° (особенно при расчетном давлении, на которое проектируется площадь проходного отверстия - 0,05 МПа) расход воды составляет 7-10% от расчетного значения при полностью открытом кране. При давлениях 0,3 МПа и 0,5 МПа (как более характерных для внутренних водопроводов многоэтажных зданий) и повороте рукояти от 45° до 90° (на свободное движение кисти руки) расход воды увеличивается соответственно на 160% и на 180%. Резкое изменение расхода воды приводит к образованию ее непроизводительных расходов, отводимых в систему канализации без использования потребителями.

Кроме того, торцевое эластичное уплотнение, прижимающее друг к другу элементы запорной пары, под воздействием воды (особенно горячей) теряет свою эластичность и допускает ослабление прижатия рабочих поверхностей подвижной и неподвижной шайб. Это приводит к попаданию между рабочими поверхностями запорной пары соринок, транспортируемых водой. При попадании посторонних предметов между рабочими поверхностями высокого класса точности нарушается плотность прижатия их друг к другу, что приводит к нарушению герметичности закрытой запорной пары и утечкам воды. Для устранения неисправности необходимо извлечь вентильную головку из корпуса водоразборной арматуры, демонтировать узел запорной пары, промыть чистой водой рабочие поверхности элементов запорной пары, собрать узел запорной пары с заменой эластичного уплотнения и установить вентильную головку в корпус арматуры с соответствующей регулировкой и фиксацией.

Известно техническое решение вентильной головки (Патент РФ №2234629, F16K 3/08, 20.08.2004), содержащей корпус с резьбой, входным отверстием и полостью, затвор в виде подвижной и неподвижной плоских керамических шайб с проходными отверстиями, приводной ступенчатый шток, цилиндрическая часть которого, размещенная в полости, загерметизирована резиновыми уплотнителями, на конце штока выполнены два центрально симметричных выступа, взаимодействующих с подвижной шайбой, а неподвижная шайба расположена в двух центрально симметричных пазах корпуса, загерметизирована и зафиксирована с помощью резинового уплотнения и ограничителя от избыточного давления при установке в сантехническую арматуру, при этом в цилиндрической поверхности корпуса выполнены два центрально симметричных выходных окна с образованием у его входного торца перемычки, с противоположной стороны входного торца корпуса выполнен упор в виде сегментного выреза, взаимодействующего с ограничителем поворота, представляющего собой радиально закрепленный на штоке штифт, а также элемент фиксации вентильной головки в сантехнической арматуре, а резиновое уплотнение и ограничитель от избыточного давления при установке в сантехническую арматуру составляют единое целое, выполненное из резиновой втулки, армированной металлическим кольцом, при этом между упомянутыми металлическим кольцом и входным торцом корпуса образован рабочий зазор, а упомянутые два центрально симметричных паза в боковой поверхности корпуса по длине выходят за нижний торец подвижной керамической шайбы, образуя дополнительный канал для протока рабочей жидкости, а упомянутые два центрально симметричных выступа штока, взаимодействующих с подвижной шайбой, образуют систему компенсации неровностей поверхности шайбы, на штоке в месте перехода участка штока наименьшего диаметра к участку штока с большим диаметром установлен подшипник скольжения, выполненный в виде кольца из капролактама.

Недостатком указанного технического решения является низкая регулирующая способность по изменению расхода воды в зависимости от открытия проходного отверстия. Кроме того, уплотнительная резиновая втулка, армированная металлическим кольцом, обладает повышенной жесткостью с низкими демпфирующими свойствами. Это не позволяет компенсировать неровности наружных поверхностей шайб запорной пары и приводит к образованию зазора между рабочими поверхностями подвижной и неподвижной шайб, прижимаемых друг к другу. В указанный зазор попадают соринки, транспортируемые водопроводной водой, что приводит к нарушению герметичности закрытого крана и образованию утечек воды.

Известен сменный клапанный узел (Патент РФ №2230963, F16K 3/08, 20.06.2004), содержащий размещенный в гнезде арматуры корпус с затвором из набора подвижной и неподвижной плоских шайб с проходными отверстиями. Шайбы опираются на упругую прокладку. Поворотный шток привода герметизирован уплотнительными кольцами. Проходное отверстие неподвижной плоской шайбой выполнено в виде сегмента высотой от 0,2 до 0,8 радиуса шайбы. Основание стрелки дуги сегмента смещено от центра шайбы на расстояние от 0,2 до 0,8 радиуса шайбы. Одна половина хорды сегмента образована дугой вписанного сектора с центром, лежащим на диаметре шайбы, параллельном хорде сегмента. Радиус сектора составляет от 0,2 радиуса шайбы до точки касания с дугой сегмента. Проходное отверстие подвижной плоской шайбы выполнено в виде полукруга с радиусом, большим, чем 0,2 R, и меньше, чем 0,8 R. Центр полукруга смещен от центра шайбы на расстояние, меньшее чем 0,2 R, и больше, чем 0,8 R, где R - радиус шайбы.

Недостатком указанного технического решения является низкая регулирующая способность при повороте рукояти на 160° и более. В этом диапазоне расход воды практически не изменяется. Кроме того, упругая прокладка, на которую опираются шайбы запорной пары, в процессе эксплуатации приобретает усталостные деформации и теряет свою эластичность. Это приводит к нарушению плотности взаимного прилегания рабочих поверхностей шайб запорной пары и негерметичности закрывания проходного отверстия.

Известен сменный клапанный узел (Патент РФ №2183781, F16K 3/08, 20.06.2002), содержащий размещенный в гнезде арматуры набор подвижной и неподвижной плоских шайб. В каждой шайбе выполнено проходное отверстие, шайбы опираются на упругую прокладку. Поворотный шток привода герметизирован уплотнительными кольцами. Проходные отверстия подвижной и неподвижной плоских шайб выполнены с плавно изменяющимся сечением в виде фигуры, имеющей периферийную дугу с радиусом Ro из центра шайбы от лежащей на луче точки до точки пересечения с диаметром шайбы на расстоянии (π-φ0). Упомянутый луч выходит из центра шайбы и отстоит от диаметра на угол φ0. Последний составляет от 0 до π. Радиус r0 периферийной дуги составляет от 0,2 до 0,8 радиуса шайбы. Выпуклая дуга выполнена с радиусом R1 из центра, лежащего на диаметре шайбы на расстоянии от R0/2 от центра шайбы, от точки пересечения периферийной дуги с диаметром шайбы до пересечения с диаметром шайбы. Длина радиуса R1 составляет от 0 до R0/2, вогнутая дуга выполнена с радиусом R2 из центра, лежащего на диаметре шайбы зеркально противоположно центру выпуклой дуги относительно центра шайбы, от точки пересечения выпуклой дуги с диаметром шайбы до пересечения лучом. Длина радиуса r2 составляет от R0/2 до R0. Вогнутая и периферийная дуги сопряжены между собой дугой вписанной окружности.

Недостатком указанного технического решения является ограниченность регулирующей способности по расходу среды в диапазоне открытия проходного отверстия при повороте рукояти на 160-180°. В этом диапазоне расход среды практически не изменяется в зависимости от изменения площади проходного отверстия.

Прототипом заявляемого технического решения является вентильная головка (Патент РФ №2242659, F16K 3/08, 20.12.2004), содержащая корпус с наружной резьбой и контргайкой с уплотнительным кольцом для крепления в гнезде арматуры и с выполненной ниже резьбы трубчатой стенкой с окнами выхода рабочей жидкости. В корпусе расположен шток с радиальным выступом в нижней части, уплотнительным кольцом и антифрикционной шайбой. На шток установлена подвижная керамическая шайба, вращаемая водилом. В корпусе расположена неподвижная керамическая пластина и поджимающее ее снизу эластичное торцевое уплотнение. Корпус на участке между верхним торцом подвижной керамической пластины и резьбой выполнен с одним прямоугольным окном шириной 180° по окружности. Нижняя и верхняя части корпуса связаны полуцилиндрической трубчатой стойкой. Центральное отверстие под шток в корпусе выполнено ступенчатым. Через ступень большего диаметра отверстия свободно проходит выступ на нижней части штока. Через ступень малого диаметра этот выступ проходит только через часть, вырезанную под окно. При повороте штока его выступ упирается в ребро стенки корпуса в области ступени малого диаметра с возможностью ограничения угла поворота штока.

Недостатком прототипа является низкая регулирующая способность по изменению расхода воды в зависимости от открытия крана, обусловленная тем, что прямоугольное окно по окружности корпуса не позволяет получить изменение расхода воды, пропорциональное углу поворота рукояти вентильной головки. Кроме того, торцевое уплотнение, поджимающее неподвижную керамическую пластину под воздействием среды (воды, особенно в системе горячего водоснабжения), теряет свою эластичность. Это приводит к образованию зазора между рабочими поверхностями пластин запорной пары с возможным попаданием в него соринок, что обусловливает нарушение плотности закрывания проходного отверстия и образование утечек воды, происходящих через арматуру. Кроме того, снижение эластичности торцевого уплотнения не позволяет компенсировать неровности наружных (нерабочих) поверхностей пластин (шайб) запорной пары, что приводит к образованию перекосов и нарушению плотности взаимного прилегания рабочих поверхностей. Указанный недостаток не позволяет полностью перекрывать поток воды и усложняет возможность регулирования ее расхода.

Технический результат, на достижение которого направлено изобретение, - повышение регулирующей способности вентильной головки и улучшение ее эксплуатационных характеристик за счет линейного изменения расхода среды в зависимости от угла поворота рукояти вентильной головки (от открытия проходного отверстия) на всем диапазоне давлений в сетях внутреннего водопровода зданий, герметичности перекрытия потока на всем диапазоне давлений в сетях внутренних водопроводов зданий, увеличение срока службы уплотнительной втулки, прижимающей друг к другу подвижную и неподвижную шайбы запорной пары.

Технический результат достигается тем, что в вентильной головке, содержащей корпус с наружной резьбой, контргайкой, уплотнительным кольцом и выполненным ниже резьбы в трубчатой стенке перепускным окном шириной 180° по окружности, размещенный в корпусе шток с перепускным отверстием в трубчатой стенке и уплотнительными кольцами, жестко связанный с помощью водила с подвижной керамической шайбой с проходным отверстием, установленной в его торцевой части, установленную в торцевой части корпуса неподвижную керамическую шайбу с проходным отверстием, уплотнительную втулку, проходное отверстие в неподвижной шайбе запорной пары выполнено в виде полукруга, центр которого смещен с центра шайбы на величину не меньше, чем 0,1R и не больше, чем 0,9R, а радиус полукруга имеет размер не менее 0,1R и не более 0,9R, где R - радиус шайбы, проходное отверстие в подвижной шайбе выполнено в виде криволинейной фигуры, ориентированной более узкой частью в сторону открытия и образованной касательными дугами внешнего и внутреннего сопряжения к дугам разновеликих окружностей, расположенных в различных квадрантах с одной стороны диаметра, причем касательная дуга внутреннего сопряжения выполнена с радиусом не менее 0,1R и не более 0,9R, а центр указанной дуги смещен от центра шайбы на расстояние не менее 0,1R и не более 0,9R, дуга большей сопрягаемой окружности выполнена с диаметром не менее 0,1R и не более 0,9R, дуга меньшей сопрягаемой окружности выполнена с диаметром не менее 0,1R и не более 0,9R, сопрягаемые дуги выполнены так, что обе их окружности касаются прямой, параллельной диаметру шайбы и отстоящей от него на величину не менее 0,1R и не более 0,9R, касательная дуга внешнего сопряжения выполнена с радиусом не менее 0,1R и не более 2R, а на участке между водилом и уплотнительным кольцом в поворотном штоке выполнено перепускное отверстие, образованное дугами двух разновеликих окружностей, сопряженных между собой касательными прямыми так, что одна касательная расположена параллельно плоскости запорной пары, а радиусы дуг большей и меньшей сопрягаемых окружностей не меньше, чем соответствующие радиусы в проходном отверстии подвижной шайбы запорной пары, но не больше половины высоты перепускного окна, выполненного в корпусе вентильной головки, при этом расстояние между центрами обеих окружностей такое, чтобы общая длина перепускного отверстия в штоке не превышала 180° по окружности, а само перепускное отверстие ориентировано своей более узкой частью в сторону открывания. При этом уплотнительная втулка армирована металлическим кольцом, выполненным из пружины растяжения и представляющим единое целое с уплотнительной втулкой.

Новые элементы позволяют получить положительные свойства заявляемого технического решения, заключающиеся в повышении регулирующей способности санитарно-технической водоразборной арматуры на всем диапазоне давлений, применяемых в системах внутренних водопроводах зданий, а также обеспечить увеличение срока службы вентильных головок при высокой герметичности закрытия проходного отверстия.

Улучшение регулирующей способности достигается за счет плавного изменения сечения проходного отверстия в шайбах запорной пары. Это позволяет получить линейное изменение расхода среды в зависимости от открытия проходного отверстия запорной пары и перепускного отверстия в штоке. Поставленная задача решается также за счет того, что уплотнительная втулка армирована металлическим кольцом, выполненным из пружины растяжения и представляющим единое целое с уплотнительной втулкой. Это позволяет обеспечить герметичность перекрытия потока на всем диапазоне давлений, применяемых в сетях внутреннего водопровода зданий, а также увеличить срок службы уплотнительной втулки, прижимающей друг к другу рабочие поверхности подвижной и неподвижной шайб запорной пары за счет повышения эластичности втулки. Уплотнительная втулка изготавливается, как правило, из резины. В процессе эксплуатации в ней накапливаются остаточные деформации, препятствующие выполнению функций по назначению. Армирование пружинным кольцом позволяет придать втулке дополнительную эластичность и за счет этого обеспечить более равномерное прижатие шайб запорной пары друг другу, что позволяет улучшить условия их работы.

Обоснование размеров новых элементов заявляемого технического решения

Размеры элементов проходного отверстия обусловлены необходимостью обеспечения пропуска требуемого расхода среды при известном давлении. Форма проходного отверстия обусловлена необходимостью повышения регулирующей способности арматуры и создания гидравлических условий для линейного изменения расхода жидкости в зависимости от изменения площади проходного отверстия и его формы.

Размеры проходного отверстия неподвижной шайбы обусловлены тем, что радиус полукруга, меньший чем 0,1 радиуса шайбы, не позволит получить необходимый и достаточный размер нахлеста между подвижной и неподвижной шайбами в закрытом положении. Диаметры шайб для вентильных головок отечественного производства обычно равны 13-14 мм. Следовательно, величина нахлеста будет составлять 1,3-1,4 мм, что вполне достаточно для обеспечения герметичности запорной пары в закрытом положении. Для вентильных головок других фактических размеров величина нахлеста должна быть соответствующей гидравлическим условиям работы, но не менее чем 0,1 радиуса шайбы, т.к. вентили больших диаметров обычно работают в условиях больших давлений и больших расходов среды.

Величины максимального размера радиуса полукруга, равная 0,9 радиуса шайбы, обусловлена необходимостью создания нахлеста для соприкосновения рабочих поверхностей подвижной и неподвижной шайб запорной пары. Для условий санитарно-технической арматуры отечественного производства фактическая величина такого нахлеста должна составлять 1,3-1,4 мм, что соответствует R-0,9R, где R - радиус шайбы, равный 13-14 мм. Для других размеров запорной пары фактические размеры зазора будут соответствовать гидравлическим условиям работы арматуры, но в принципиальном плане они не должны существенно отличатся от указанного соотношения, т.к. в этом случае не будет эффективного взаимодействия рабочих поверхностей подвижной и неподвижной шайб запорной пары.

Размеры смещения центра полукруга проходного отверстия относительно центра шайбы обусловлены необходимостью создания нахлеста между рабочими поверхностями подвижной и неподвижной шайб запорной пары в закрытом положении. Это особенно важно, т.к. в центральной части шайбы испытывают наибольшее напряжение от давления среды. Для вентильных головок отечественного производства величина нахлеста должна составлять 1,3-1,4 мм с каждой стороны относительно диаметрально противоположно расположенных отверстий шайб, что в сумме составляет 2,6-2,8 мм. Этого вполне достаточно для обеспечения герметичности запорной пары в закрытом положении. Применение смещения ниже указанного размера приведет к невозможности обеспечения требуемой площади взаимного прилегания рабочих поверхностей шайб запорной пары. Превышение смещения центра полукруга относительно центра шайбы на величину более чем 0,9 радиуса шайбы не позволит физически создать проходное отверстие, т.к. в этом случае не будет возможности выполнить отверстие с необходимой площадью для взаимного прилегания рабочих поверхностей дисков запорной пары. Смещение центра полукруга относительно центра шайбы необходимо для обеспечения эксцентричного расположения проходных отверстий подвижной и неподвижной шайб запорной пары при выполнении функций открытия, закрытия и регулировки расхода среды.

Размеры элементов проходного отверстия подвижной шайбы обусловлены необходимостью его расположения эксцентрично относительно центра шайбы и ее диаметра.

Размер дуги большей сопрягаемой окружности обусловлен необходимостью ее размещения в одном квадранте шайбы. Если диаметр большей окружности, которой принадлежит сопрягаемая дуга, будет меньше 0,1R, где R - радиус шайбы, то проходное отверстие в шайбе будет слишком маленьким и не позволит обеспечить пропуск требуемого расхода среды и его регулировку. Дуга большей сопрягаемой окружности позиционирована так, чтобы наименьшее расстояние от края шайбы до края проходного отверстия было не меньше 0,1R. Это связано с необходимостью создания площадки взаимного прилегания рабочих поверхностей подвижной и неподвижной шайб, а также для создания нахлеста между их отверстиями. Величина радиуса дуги большей сопрягаемой окружности, превышающая 0,1R, предназначена для создания проходного отверстия требуемой площади для пропуска требуемого расхода среды при известном давлении. Верхнее значение радиуса указанной дуги, равное 0,9R, обусловлено необходимостью создания площади взаимного прилегания рабочих поверхностей шайб запорной пары. Превышение указанного значения делает невозможным обеспечение взаимодействия указанных поверхностей и герметичного закрытия проходного отверстия.

Величина радиуса дуги меньшей сопрягаемой окружности не менее 0,1R обусловлена необходимостью создания отверстия из разновеликих окружностей. Однако, если указанный радиус будет меньше чем 0,1R, то проходное отверстие не сможет выполнять свои функции по пропуску и регулированию расхода жидкости. Если указанный радиус будет больше чем 0,9R, то отверстие будет слишком большим и не будет возможности создать площадку соприкосновения рабочих поверхностей подвижной и неподвижной шайб запорной пары. Фактический размер указанного элемента определяется в процессе конструирования исходя из условия, что дуга меньшей сопрягаемой окружности должна быть меньше дуги большей сопрягаемой окружности, поскольку по задаче эти окружности разновелики.

Размер радиуса касательной дуги внешнего сопряжения обусловлен тем, что при значении, меньшем чем 0,1R, невозможно получить эффективное плавное изменение сечения проходного отверстия, т.к. в этом случае дуги сопрягаемых окружностей могут пересекаться между собой. Если размер радиуса касательной дуги внешнего сопряжения будет больше 0,9R, то с увеличением радиусом сопряжение будет приближаться к прямой линии, что приведет к невозможности получения плавного изменения сечения проходного отверстия и линейного изменения расхода среды.

Размеры элементов перепускного отверстия в поворотном штоке обусловлены тем, что минимальные их величины должны соответствовать минимальным значениям одноименных элементов проходного отверстия в подвижной шайбе запорной пары. Это необходимо для обеспечения пропуска расчетного расхода жидкости, а также для обеспечения синхронной работы отверстий в процессе регулирования расхода среды. Превышение размеров элементов перепускного отверстия в штоке высоты перепускного окна в корпусе вентильной головки не имеет технического смысла и к улучшению гидравлических характеристик не приведет. Длина перепускного отверстия, равная 180° по окружности, обусловлена тем, что запорная пара работает поворотом шайб одна относительно другой на 180°. Подвижная шайба закреплена в торцевой части водила поворотного штока. Следовательно, длина перепускного отверстия в поворотном штоке должна быть равна 180° по окружности. Это обеспечит совместную работу проходного отверстия в запорной паре и перепускных отверстия и окна в поворотном штоке и корпусе соответственно.

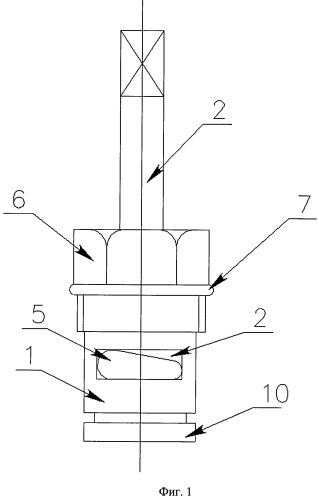

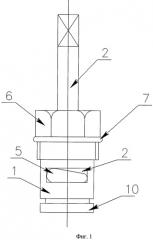

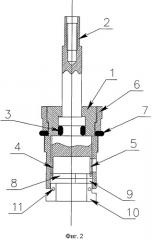

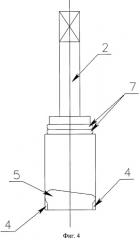

Общий вид и разрез вентильной головки представлен на фиг.1.

Вентильная головка состоит из корпуса 1 с монтажной резьбой, в полости которого размещен поворотный шток 2, снабженный уплотнительными кольцами 3 и выступами водила в торцевой части. В поворотном штоке 2 на участке между водилом и уплотнительными кольцами выполнено перепускное отверстие, образованное двумя разновеликими окружностями, сопряженными между собой касательными прямыми. На корпусе установлена контргайка 4 и уплотнительное кольцо 5. В торцевой части поворотного штока 2 установлена подвижная шайба 6, взаимодействующая своей рабочей поверхностью неподвижной шайбы 7, установленной в торцевой части корпуса. Подвижная 6 и неподвижная 7 шайбы прижаты эластичной втулкой 8, армированной металлическим пружинным кольцом 9. Эластичная втулка 8 и пружинное кольцо 9 представляют собой единое целое. На фиг.2 представлен разрез вентильной головки. На фиг.3 представлены неподвижная шайба с проходным отверстием в виде полукруга и подвижная шайба с проходным отверстием с плавно изменяющимся сечением, расположенным в двух квадрантах одной половины шайбы. На фиг.4 представлен поворотный шток с перепускным отверстием в стенке на участке между водилом и уплотнительными кольцами. На фиг.5 представлена эластичная втулка, армированная металлическим кольцом, выполненным из пружины растяжения.

Вентильная головка по заявляемому техническому решению работает следующим образом. В положении «закрыто» проходные отверстия подвижной 6 и неподвижной 7 шайб запорной пары расположены так, что они перекрыты рабочими поверхностями взаимных ответных частей. Это обеспечивает полное перекрытие потока воды. При этом перепускное отверстие в штоке 2 находится с противоположной стороны от перепускного окна в корпусе 1. По мере поворота штока 2 в направлении открытия, как правило, против часовой стрелки, проходные отверстия подвижной 6 и неподвижной 7 шайб совпадают, образуя общее проходное отверстие с плавно изменяющейся формой сечения. Одновременно открывается перепускное отверстие в штоке 2 и перепускное окно в корпусе 1. При этом перепускное отверстие в штоке также имеет форму с плавно изменяющимся сечением. По мере поворота подвижной шайбы 6 относительно неподвижной 7 в направлении открытия постепенно увеличивается площадь проходного отверстия от зауженной части в отверстии подвижной шайбы 6 до полного сечения. При этом изменение площади проходного отверстия происходит нелинейно, а его форма подобрана так, чтобы изменение расхода воды происходило по линейному закону. При повороте штока 2 в сторону открытия одновременно происходит постепенное и аналогичное увеличение площади перепускного отверстия в штоке 2 и перепускного окна корпуса 1. Этим обеспечивается высокая регулирующая способность вентильной головки на всем диапазоне давлений, применяемых в сетях внутренних водопроводов зданий.

1. Вентильная головка, содержащая корпус с наружной резьбой, контргайкой, уплотнительным кольцом и выполненным ниже резьбы в трубчатой стенке перепускным окном шириной 180° по окружности, размещенный в корпусе шток с перепускным отверстием в трубчатой стенке и уплотнительными кольцами, жестко связанный с помощью водила с подвижной керамической шайбой с проходным отверстием, установленной в его торцевой части, установленную в торцевой части корпуса неподвижную керамическую шайбу с проходным отверстием, уплотнительную втулку, отличающаяся тем, что проходное отверстие в неподвижной шайбе запорной пары выполнено в виде полукруга, центр которого смещен с центра шайбы на величину не меньше чем 0,1R и не больше чем 0,9R, а радиус полукруга имеет размер не менее 0,1R и не более 0,9R, где R - радиус шайбы, проходное отверстие в подвижной шайбе выполнено в виде криволинейной фигуры, ориентированной более узкой частью в сторону открытия и образованной касательными дугами внешнего и внутреннего сопряжения к дугам разновеликих окружностей, расположенных в различных квадрантах с одной стороны диаметра, причем касательная дуга внутреннего сопряжения выполнена с радиусом не менее 0,1R и не более 0,9R, а центр указанной дуги смещен от центра шайбы на расстояние не менее 0,1R и не более 0,9R, дуга большей сопрягаемой окружности выполнена с диаметром не менее 0,1R и не более 0,9R, дуга меньшей сопрягаемой окружности выполнена с диаметром не менее 0,1R и не более 0,9R, сопрягаемые дуги выполнены так, что обе их окружности касаются прямой, параллельной диаметру шайбы и отстоящей от него на величину не менее 0,1R и не более 0,9R, касательная дуга внешнего сопряжения выполнена с радиусом не менее 0,1R и не более 2R, а на участке между водилом и уплотнительным кольцом в поворотном штоке выполнено перепускное отверстие, образованное дугами двух разновеликих окружностей, сопряженных между собой касательными прямыми так, что одна касательная расположена параллельно плоскости запорной пары, а радиусы дуг большей и меньшей сопрягаемых окружностей не меньше, чем соответствующие радиусы в проходном отверстии подвижной шайбы запорной пары, но не больше половины высоты перепускного окна, выполненного в корпусе вентильной головки, при этом расстояние между центрами обеих окружностей такое, чтобы общая длина перепускного отверстия в штоке не превышала 180° по окружности, а само перепускное отверстие ориентировано своей более узкой частью в сторону открывания.

2. Вентельная головка по п.1, отличающаяся тем, что уплотнительная втулка армирована металлическим кольцом, выполненным из пружины растяжения и представляющим единое целое с уплотнительной втулкой.