Катализатор гидроизомеризации, способ депарафинизации минерального масла, способ получения базового масла и способ получения базового масла смазки

Иллюстрации

Показать всеИзобретение относится к катализатору гидроизомеризации, способу депарафинизации минерального масла, способу получения базового масла топлива и способу получения базового масла смазки. Описан катализатор гидроизомеризации, который получен прокаливанием композиции катализатора, включающей обработанное методом ионного обмена молекулярное сито или его прокаленный материал, который получен ионным обменом молекулярного сита, содержащего органическую матрицу, в растворе, содержащем катионные фрагменты и использующем воду в качестве основного растворителя, и, по меньшей мере, один металл, выбранный из группы, состоящей из металлов, принадлежащих группам 8-10 Периодической Таблицы Элементов, молибдена и вольфрама, нанесенный на молекулярное сито, обработанное методом ионного обмена, или его прокаленный материал. Описан способ депарафинизации минерального масла, включающий процесс превращения части или всех нормальных парафинов в изопарафины, где контактируют минеральное масло, содержащее нормальные парафины, с описанным выше катализатором гидроизомеризации в присутствии водорода. Описан способ получения базового масла смазки и/или базового масла топлива, который осуществляют контактным взаимодействием минерального масла, содержащего нормальные парафины, катализатора изомеризации в присутствии водорода. Описан способ получения базового масла смазки контактным взаимодействием минерального масла, содержащего нормальные парафины, имеющего 10 или более атомов углерода, и катализатора гидроизомеризации, описанного выше, в присутствии водорода в условиях, когда конверсия нормальных парафинов составляет по существу 100% мас. Технический эффект - возможность получения катализатора, имеющего высокую изомеризационную активность и достаточно невысокую крекирующую активность, позволяющего получать минеральное масло, подходящее для базового масла смазки и/или базового масла топлива, имеющего хорошую текучесть при низких температурах, с высоким выходом. 4 н. и 18 з.п. ф-лы, 8 табл., 11 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к катализатору гидроизомеризации, способу депарафинизации минерального масла, способу получения базового масла и способу получения базового компонента смазочного масла.

Уровень техники

Для данного смазочного масла, газойля и топлива для реактивных двигателей важным свойством является текучесть при низких температурах. По этой причине предпочтительно, чтобы базовое масло, использованное для данных продуктов, такое как парафиновый компонент, вызывающий ухудшение текучести при низких температурах, такой как нормальные парафины или слегка разветвленные изопарафины, полностью или частично были извлечены или трансформированы в компоненты, отличные от парафинового компонента. Недавно углеводород, полученный при использовании метода синтеза Фишера-Тропша (далее по тексту просто называемого как метод синтеза ФТ) и не содержащий такого загрязняющего окружающую среду материала, как соединения серы, привлек внимание как исходное масло для получения смазочного масла или топлива. Однако данный углеводород также содержит большое количество парафинового компонента.

В качестве метода депарафинизации для удаления парафинового компонента из минерального масла известен метод экстракции парафинового компонента с использованием растворителя, такого как сжиженный пропан или МЭК. Однако метод сопряжен с проблемами, связанными с высокими производственными затратами, метод применим для ограниченных типов сырьевых масел, и производственный выход ограничен, в зависимости от типов исходного масла.

С другой стороны, в качестве метода трансформации парафинового компонента в минеральном масле в непарафиновый компонент предложен метод каталитической депарафинизации изомеризацией нормальных парафинов минерального масла в изопарафины контактированием минерального масла с так называемым бифункциональным катализатором, обладающим способностью гидрогенизации-дегидрогенизации и изомеризационной способностью в присутствии водорода. Кроме того, в качестве бифункционального катализатора, использованного для метода каталитической депарафинизации, предложен катализатор, содержащий твердую кислоту, особенно молекулярное сито, состоящее из такого цеолита и металлов, принадлежащих группам 8-10 и группе 6 Периодической Таблицы Элементов, особенно катализатор, где вышеназванный металл нанесен на носитель из молекулярного сита.

Хотя метод каталитической депарафинизации может быть эффективно использован как метод улучшения текучести при низких температурах минерального масла, конверсию нормальных парафинов необходимо повысить в достаточной степени, чтобы получить фракцию, подходящую для базового масла смазки или базового масла топлива. Однако, поскольку катализатор, использованный для метода каталитической депарафинизации, обладает крекирующей способностью в отношении углеводородов, а также изомеризующей способностью, в случае, когда минеральное масло подвергают процессу каталитической депарафинизации, происходит образование более легкого углеводорода с увеличением конверсии нормальных парафинов. Поэтому, трудно получить требуемую фракцию с хорошим выходом. В частности, в случае получения базового масла для высококачественной смазки, требующего высокого индекса вязкости и низкой температуры потери текучести, очень трудно получить требуемую фракцию с хорошей экономической эффективностью, используя каталитическую депарафинизацию минерального масла. По этой причине в данной области широко используется синтетическое базовое масло, такое как поли-альфа-олефин.

Вследствие данных обстоятельств в области производства базового масла смазок и базового масла топлив существует потребность в технологии каталитической депарафинизации, способной обеспечить получение требуемой изопарафиновой фракции с хорошим выходом из минерального масла, содержащего парафиновый компонент.

До настоящего времени разрабатывается подход для улучшения селективности изомеризационной активности катализатора, используемого для каталитической депарафинизации. Например, в следующем Патентном Документе 1 предложен способ производства смазочного масла, которое депарафинизировано контактированием углеводородного сырьевого материала, содержащего линейные цепи или слегка разветвленные цепи из 10 или более атомов углерода, с катализатором, состоящим из молекулярного сита, имеющего однонаправленную структуру пор среднего размера и размер кристаллов меньше приблизительно 0,5 мкм, как ZSM-22, ZSM-23 и ZSM-48, содержащим металл группы VIII и т.п.

Оказалось, что молекулярное сито, входящее в состав катализатора, используемого для каталитической депарафинизации, обычно получают гидротермическим синтезом в присутствии органической матрицы, содержащей такую аминогруппу и аммониевую группу, которая позволяет получать заранее заданную структуру пор. Далее, синтезированное молекулярное сито прокаливают при температуре приблизительно 550°С или выше в среде, содержащей молекулярный кислород, для удаления содержащейся органической матрицы, как раскрыто в последнем параграфе части 2.1. Материалы следующего Непатентного Документа 1, страница 453. Далее, прокаленное молекулярное сито обычно подвергают процессу ионного обмена аммонийного типа в водном растворе, содержащем ионы аммония, как раскрыто в последнем параграфе части 2.3. Каталитические эксперименты следующего Непатентного Документа 1, страница 453. Далее, после ионного обмена в молекулярное сито вводят такие металлические компоненты, как металлы, принадлежащие группам 8-10 Периодической Таблицы Элементов. Затем молекулярное сито с введенным металлическим компонентом подвергают процессу сушки и процессу формования (если необходимо), затем загружают в реактор и прокаливают обычно при температуре приблизительно 400°С в среде, содержащей молекулярный кислород. Затем его подвергают восстановительной обработке приблизительно при той же температуре водородом или т.п., так что у него создается каталитическая активность бифункционального катализатора.

Патентный Документ [1] патент США № 5282958

[Непатентный Документ 1] J.A.Martens et al., J. Catal. 239 (2006)451

Существо изобретения

Однако в процессе производства, предложенном в Патентном Документе 1, изомеризационная селективность катализатора недостаточна, а крекирующая способность недостаточно подавлена. Поэтому, трудно получить высокий выход требуемой изопарафиновой фракции, подходящей для базового масла смазки или базового масла топлива, из минерального масла, включающего парафиновый компонент.

Настоящее изобретение осуществлено с учетом вышерассмотренных обстоятельств, и его задачами являются разработка катализатора гидроизомеризации, имеющего достаточно высокую изомеризационную способность и достаточно подавленную крекирующую способность, который может обеспечить минеральное масло для базового масла смазки и минеральное масло для базового масла топлива, из минерального масла, содержащего нормальные парафины, с высоким выходом, разработать способ депарафинизации минерального масла, разработать способ производств базового масла и разработать способ производства базового масла для смазки.

Автор настоящего изобретения провел широкое изучение в свете проблем традиционного метода, чтобы найти, что катализатор, который получен нанесением конкретного металла на молекулярное сито, полученное ионным обменом гидротермически синтезированного молекулярного сита в конкретных условиях, в состоянии, когда молекулярное сито содержит органическую матрицу, и прокаливанием молекулярного сита с нанесенным металлом, способен значительно повысить количество С10 изомеров в продукте реакции при осуществлении реакции изомеризации нормального декана, то есть иметь более высокую изомеризационную способность, а также более низкую крекирующую способность, по сравнению с традиционным катализатором. Кроме того, автор настоящего изобретения провел исследования на основе вышеупомянутых установленных фактов и нашел, что можно получить изопарафиновую фракцию, подходящую для базового масла смазок или базового масла топлива, особенно изопарафиновую фракцию, подходящую для базового масла высококачественной смазки, имеющего высокий индекс вязкости и низкую температуру потери текучести, контактированием минерального масла, содержащего парафиновый компонент, и катализатора, который получен нанесением конкретного металла на носитель, содержащий вышеупомянутое обработанное методом ионного обмена молекулярное сито, и прокаливанием обработанного методом ионного обмена молекулярного сита с нанесенным металлом в присутствии водорода. Как результат, создано настоящее изобретение.

А именно, настоящее изобретение относится к катализатору гидроизомеризации, который получен прокаливанием композиции катализатора, включающей обработанное методом ионного обмена молекулярное сито или его прокаленный материал, который получен ионным обменом молекулярного сита, содержащего органическую матрицу, в растворе, содержащем катионные фрагменты и использующем воду как основной растворитель, и, по меньшей мере, один металл, который выбран из группы, включающей металлы, принадлежащие группам 8-10 Периодической Таблицы Элементов, молибден и вольфрам, нанесенные на обработанное методом ионного обмена молекулярное сито или его прокаленный материал. Периодическая Таблица Элементов обозначает периодическую таблицу, одобренную Международным Союзом Чистой и Прикладной Химии (IUPAC).

Катализатор гидроизомеризации согласно настоящему изобретению, имеющий вышеуказанный состав, может действовать как катализатор, имеющий достаточно высокую изомеризационную активность при гидроизомеризации нормальных парафинов и достаточно подавленную крекирующую способность. Кроме того, согласно катализатору гидроизомеризации настоящего изобретения, даже в случае, когда минеральное масло, содержащее нормальные парафины, подвергается гидроизомеризации в присутствии водорода в условиях, когда конверсия нормальных парафинов достаточно велика, можно получить изопарафины, имеющие требуемое число или большее число атомов углерода, со значительно более высоким выходом по сравнению с использованием традиционного катализатора. Поэтому, когда катализатор гидроизомеризации согласно настоящему изобретению используется для каталитической депарафинизации минерального масла, содержащего нормальные парафины, возможно получить минеральное масло, подходящее для базового масла смазочного масла, и/или минеральное масло, подходящее для базового масла топлива, с достаточно высоким выходом. Кроме того, что касается минерального масла, пригодного для базового масла топлива, то возможно получить минеральное масло, очень пригодное, в частности, для базового масла газойля, с высоким выходом. Что касается минерального масла, пригодного для базового масла смазочного масла, возможно получить минеральное масло, пригодное, в частности, для базового масла смазочного масла, имеющего высокий индекс вязкости и низкую температуру потери текучести, с высоким выходом.

Кроме того, согласно катализатору гидроизомеризации настоящего изобретения, когда нормальные парафины подвергаются гидроизомеризации, то возможно обеспечить получение большого количества изомеров, имеющих два или более цепочечных разветвлений на одну молекулу (мультиразветвленные изомеры). Известно, что мультиразветвленные изомеры обладают свойством снижать температуру потери текучести базового масла по сравнению с одноразветвленными изомерами. Поэтому селективность относительно мультиразветвленного изомера катализатора гидроизомеризации согласно настоящему изобретению может быть очень эффективной для придания низкой температуры текучести базовому маслу смазочного масла или базовому маслу топлива, произведенного с использованием метода каталитической депарафинизации.

Между прочим, известно, что в молекулах изопарафинов, которые получены каталитической депарафинизацией минерального масла, содержащего парафиновый компонент, структура, где разветвленные цепочки существуют во внутреннем положении основной цепи, отличном от ее концевого положения, способствует дальнейшему снижению температуры потери текучести базового масла смазочного масла или базового масла топлива. И, как эксплуатационный фактор катализатора, использованного для каталитической депарафинизации, предложен индекс, отражающий селективность положения разветвления цепи для образующихся молекул изопарафина. Например, в документе (J. A. Martens et al., ZEOLITE, 6(1986) 451) предложен индекс ограничения CIo, который определяется следующим образом.

Индекс ограничения CIo: молярное отношение 2-метилнонана к 5-метилнонану, возникающее, когда выход изо-декана составляет 5% мас. в реакции изомеризации с использованием нормального декана в качестве модельного исходного материала. Чем меньше индекс ограничения CIo, тем лучше селективность положения разветвления цепи для образующихся молекул изопарафина. Поэтому, данный катализатор, используемый для каталитической депарафинизации, предпочтительно используют при получении базового масла смазочного масла или базового масла топлива.

С другой стороны, в катализаторе гидроизомеризации согласно настоящему изобретению, поскольку обработанное методом ионного обмена молекулярное сито, входящее в состав катализатора, получено вышеуказанным конкретным способом, то возможно получить маленький индекс ограничения CIo по сравнению с традиционным катализатором, полученным при использовании того же типа синтетического молекулярного сита. Поэтому селективность положения разветвленной цепи в катализаторе гидроизомеризации согласно настоящему изобретению может обеспечить высокую эффективность для получения низкой температуры потери текучести базового масла смазочного масла или базового масла топлива, произведенного с использованием метода каталитической депарафинизации.

Кроме того, в катализаторе депарафинизации согласно настоящему изобретению, с точки зрения придания высокой изомеризационной активности и низкой крекирующей способности, предпочтительно, чтобы молекулярное сито, содержащее органическую матрицу, представляло цеолит, имеющий поровую структуру, характеризующуюся 10-членным кольцом или 8-членным кольцом.

Далее, с точки зрения более эффективного осуществления селективной конверсии нормальных парафинов, предпочтительно, чтобы цеолит имел однонаправленную структуру пор, имеющую 10-членное кольцо.

Кроме того, с точки зрения простоты регулирования активности твердого кислотного катализатора, предпочтительно, чтобы цеолит представлял, по меньшей мере, один кристаллический алюмосиликат, выбранный из группы, включающей ZSM-22, ZSM-23 и ZSM-48.

Далее, в случае, когда цеолит представляет вышеупомянутый кристаллический алюмосиликат, предпочтительно, чтобы молярное отношение [Si]/[Al] атомов кремния к атомам алюминия в кристаллическом алюмосиликате лежало в интервале от 10 до 400. Используя данный кристаллический алюмосиликат, можно получить высокую каталитическую активность и высокую селективность изомеризации для нормальных парафинов по сравнению с тем случаем, когда используют молярное отношение, отклоняющееся от вышеуказанного интервала значений.

Кроме того, настоящее изобретение относится к катализатору гидроизомеризации, в котором молекулярным ситом, содержащим органическую матрицу, является ZSM-22, а индекс ограничения, определенный следующим образом, лежит в интервале от 7 до 12.

Индекс ограничения CIo: молярное отношение 2-метилнонана к 5-метилнонану, возникающее, когда выход изодекана составляет 5% мас. в реакции контактного взаимодействия нормального декана с катализатором гидроизомеризации с превращением первого в изо-деканы в присутствии водорода.

Кроме того, настоящее изобретение относится к катализатору гидроизомеризации, в котором молекулярным ситом, содержащим органическую матрицу, является ZSM-23, а индекс ограничения, определенный, как указано выше, лежит в интервале от 3,0 до 4,0.

Кроме того, настоящее изобретение относится к катализатору гидроизомеризации, в котором молекулярным ситом, содержащим органическую матрицу, является ZSM-48, а индекс ограничения, определенный, как указано выше, лежит в интервале от 1,1 до 5,1.

В катализаторе гидроизомеризации согласно настоящему изобретению, с точки зрения восстанавливающего влияния на свойства синтетических исходных материалов для молекулярного сита, которое обычно синтезируют в щелочной среде, предпочтительно, чтобы органической матрицей было производное амина.

Кроме того, предпочтительно, чтобы органическая матрица представляла матрицу, выбранную из группы, включающей алкиламин, алкилдиамин, алкилтриамин, алкилтетрамин, пирролидин, пиперазин, аминопиперазин, алкилпентамин, алкилгексамин и их производные.

Кроме того, в катализаторе гидроизомеризации согласно настоящему изобретению, с точки зрения простоты процесса получения катализатора, предпочтительно, чтобы обработанное методом ионного обмена молекулярное сито было получено ионным обменом молекулярного сита, содержащего органическую матрицу, в присутствии иона аммония или протона.

Кроме того, в катализаторе гидроизомеризации согласно настоящему изобретению предпочтительно, чтобы обработанное методом ионного обмена молекулярное сито было получено ионным обменом молекулярного сита, содержащего органическую матрицу, заменой раствора свежим раствором один, два или несколько раз. В данном случае можно увеличить эффективность ионного обмена по сравнению со случаем, когда ионный обмен осуществляют без замены раствора.

Кроме того, в катализаторе гидроизомеризации согласно настоящему изобретению, с точки зрения легкости получения требуемых функций дегидрирования и гидрирования у катализатора, предпочтительно, чтобы композиция катализатора содержала платину и/или палладий, нанесенный на обработанное методом ионного обмена молекулярное сито или его прокаленный материал.

Кроме того, в катализаторе гидроизомеризации согласно настоящему изобретению предпочтительно, чтобы катализатор был получен прокаливанием композиции катализатора в среде, содержащей молекулярный кислород, с последующим восстановлением в среде, содержащей молекулярный водород.

В катализаторе гидроизомеризации согласно настоящему изобретению, с точки зрения легкости получения требуемой изомеризационной активности и требуемой способности к формованию и механической прочности композиции катализатора, предпочтительно, чтобы композиция катализатора содержала от 1 части по массе до 90 частей по массе обработанного методом ионного обмена молекулярного сита или его прокаленного материала и от 99 частей по массе до 10 частей по массе пористого оксида, который представляет собой, по меньшей мере, один, выбранный из группы, включающей оксид алюминия, диоксид кремния, оксид титана, оксид бора, оксид магния и оксид циркония.

В катализаторе гидроизомеризации согласно настоящему изобретению, с точки зрения легкости получения требуемой изомеризационной способности и требуемой способности к формованию и механической прочности композиции катализатора, предпочтительно, чтобы композиция катализатора содержала носитель, полученный прокаливанием композиции носителя, содержащей от 1 части по массе до 90 частей по массе обработанного методом ионного обмена молекулярного сита и от 99 частей по массе до 10 частей по массе пористого оксида, который представляет собой, по меньшей мере, один, выбранный из группы, включающей оксид алюминия, диоксид кремния, оксид титана, оксид бора, оксид магния и оксид циркония; и металл, нанесенный на носитель.

Кроме того, настоящее изобретение относится к способу депарафинизации минерального масла, включающему процесс превращения части или всех нормальных парафинов в изопарафины контактированием минерального масла, содержащего нормальные парафины, и катализатора гидроизомеризации согласно настоящему изобретению в присутствии водорода.

Согласно способу депарафинизации настоящего изобретения в случае, когда минеральное масло подвергают каталитической депарафинизации при использовании катализатора гидроизомеризации согласно настоящему изобретению, хотя конверсия нормальных парафинов возрастает, но возможно значительно подавить облегчение изопарафиновой фракции. Поэтому, согласно способу депарафинизации минерального масла по настоящему изобретению, возможно получить минеральное масло, пригодное для базового масла смазочного масла, и/или минеральное масло, пригодное для базового масла топлива, с высоким выходом из минерального масла, содержащего нормальные парафины. Кроме того, что касается минерального масла, пригодного для базового масла топлива, возможно получить минеральное масло, подходящее, в частности, для базового масла газойля, с высоким выходом. Что касается минерального масла, подходящего для базового масла смазочного масла, то возможно получить минеральное масло, подходящее, в частности, для базового масла смазочного масла, имеющего высокий индекс вязкости и низкую температуру потери текучести, с высоким выходом.

Кроме того, согласно способу депарафинизации минерального масла по настоящему изобретению, используя катализатор гидроизомеризации согласно настоящему изобретению, можно повысить содержание мультиразветвленных изомеров в минеральном масле после депарафинизации. Поэтому, согласно способу депарафинизации минерального масла по настоящему изобретению, можно получить базовое масло смазочного масла и/или базовое масло топлива, имеющее хорошие низкотемпературные свойства, с хорошей экономической эффективностью.

Помимо этого, согласно способу депарафинизации минерального масла по настоящему изобретению, используя катализатор гидроизомеризации по настоящему изобретению, можно повысить содержание изопарафинов, имеющих структуру, когда разветвленные цепи находятся во внутреннем положении основной цепи, отличном от ее концевого положения, в минеральном масле после депарафинизации. Поэтому, согласно способу депарафинизации минерального масла по настоящему изобретению можно получить базовое масло смазочного масла и/или базовое масло топлива, имеющее хорошие низкотемпературные свойства, с хорошей экономической эффективностью.

В способе депарафинизации минерального масла по настоящему изобретению, с точки зрения получения базового масла смазочного масла, имеющего высокий индекс вязкости и хорошую текучесть при низких температурах, и/или базовое масло топлива, имеющее хорошую текучесть при низких температурах, с высоким выходом, предпочтительно, чтобы минеральное масло представляло собой, по меньшей мере, одно, выбранное из группы, включающей парафиновый гач, обезжиренный воск, воск на парафиновой основе, микрокристаллический воск, петролатум и воск, полученный по способу Фишера-Тропша.

Кроме того, настоящее изобретение относится к способу получения базового масла при производстве базового масла для смазок и/или базового масла топлива, который осуществляют контактным взаимодействием минерального масла, содержащего нормальные парафины, с катализатором гидроизомеризации согласно настоящему изобретению в присутствии водорода.

Согласно способу получения базового масла по настоящему изобретению, даже в случае, когда конверсия нормальных парафинов увеличивается в ходе гидроизомеризации минерального масла, возможно в значительной степени подавить облегчение изопарафиновой фракции за счет использования катализатора гидроизомеризации согласно настоящему изобретению. Поэтому, согласно способу получения базового масла по настоящему изобретению, возможно получить базовое масло смазочного масла и/или базовое масло топлива из минерального масла, содержащего нормальные парафины, с высоким выходом. Кроме того, касательно базового масла смазочного масла, возможно получить базовое масло высококачественного смазочного масла, имеющее высокий индекс вязкости и низкую температуру потери текучести, с высоким выходом. Что касается базового масла топлива, то можно получить базовое масло газойля, имеющее хорошие низкотемпературные свойства, с хорошим выходом.

Кроме того, согласно способу получения базового масла по настоящему изобретению, используя катализатор гидроизомеризации согласно настоящему изобретению, можно повысить содержание мультиразветвленных изомеров в полученном базовом масле. Поэтому, согласно способу получения базового масла по настоящему изобретению, можно получить базовое масло смазочного масла и/или базовое масло топлива, имеющее хорошие низкотемпературные свойства, с хорошей экономической эффективностью.

Кроме того, согласно способу получения базового масла по настоящему изобретению, используя катализатор гидроизомеризации по настоящему изобретению, можно повысить содержание изопарафинов, имеющих структуру, при которой разветвленные цепочки находятся во внутреннем положении основной цепи, отличном от их концевого положения, в полученном базовом масле. Поэтому, согласно способу получения базового масла по настоящему изобретению, можно получить базовое масло смазочного масла и/или базовое масло топлива, имеющее хорошие низкотемпературные свойства, с хорошей экономической эффективностью.

В способе получения базового масла согласно настоящему изобретению, с точки зрения получения базового масла смазочного масла, имеющего высокий индекс вязкости и хорошие свойства при низкой температуре, и базового масла топлива, имеющего хорошую текучесть при низких температурах, с высоким выходом, предпочтительно, чтобы минеральное масло представляло собой, по меньшей мере, одно, выбранное из группы, включающей парафиновый гач, обезжиренный воск, воск на парафиновой основе, микрокристаллический воск, петролатум и воск, полученный по способу Фишера-Тропша.

Кроме того, настоящее изобретение относится к способу получения базового масла смазочного масла контактированием минерального масла, содержащего нормальные парафины, имеющие 10 или более атомов углерода, с катализатором гидроизомеризации согласно настоящему изобретению в присутствии водорода в условиях, когда конверсия нормальных парафинов, определенная следующим уравнением 1, составляет по существу 100% мас.

Конверсия нормальных парафинов (%мас.)=[1-(общая масса Cn или более нормальных парафинов, содержащихся в минеральном масле после контактного взаимодействия)/(Общая масса Cn или более нормальных парафинов, содержащихся в минеральном масле до контактного взаимодействия)]×100 (I).

В уравнении I Cn обозначает минимальное число атомов углерода в нормальных парафинах, содержащих 10 или более атомов углерода, входящих в состав минерального масла до контактного взаимодействия.

Здесь, «конверсия по существу составляет 100% мас.» означает, что содержание нормальных парафинов в минеральном масле после контактного взаимодействия составляет 0,1% мас. или менее.

В частности, согласно способу получения базового масла смазочного масла по настоящему изобретению можно эффективно получить данное базовое масло высококачественного смазочного масла как обозначенное группа III+, в соответствии с классификацией качества смазочного масла Американского Нефтяного Института.

Согласно настоящему изобретению можно получить катализатор гидроизомеризации, способный обеспечить получение минерального масла, подходящего для базового масла смазочного масла, и минерального масла, подходящего для базового масла топлива, из минерального масла, содержащего нормальные парафины, с высоким выходом и обладающего достаточно высокой изомеризационной активностью и в достаточной степени подавленной крекирующей способностью, и осуществить способ депарафинизации минерального масла, способ получения базового масла и способ получения базового масла смазочного масла, способный обеспечить получение базового масла смазочного масла и/или базового масла топлива, имеющего хорошую текучесть при низких температурах, с высоким выходом.

Краткое описание чертежей

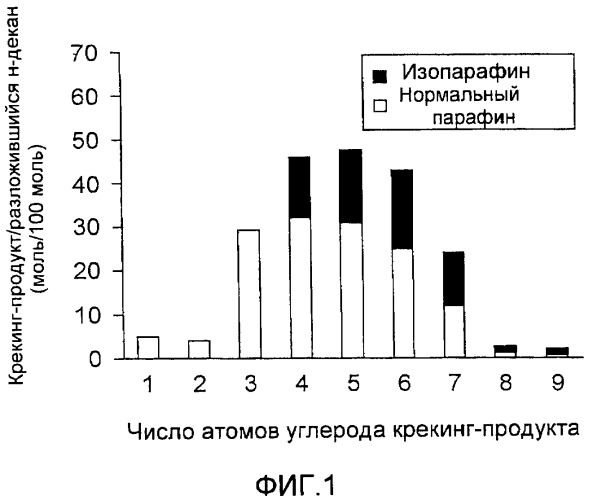

На фиг.1 представлена диаграмма, иллюстрирующая состав крекинг-продуктов.

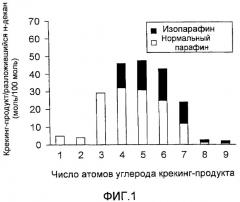

На фиг. 2 представлена диаграмма, иллюстрирующая состав крекинг-продуктов.

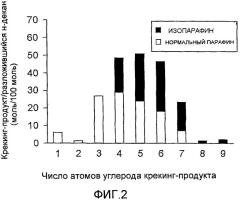

На фиг. 3 представлен спектр XPS в области 2р орбитали атома алюминия кристаллического алюмосиликата.

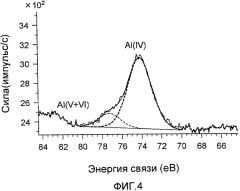

На фиг. 4 представлен спектр XPS в области 2р орбитали атома алюминия кристаллического алюмосиликата.

На фиг. 5 представлен спектр XPS в области 2р орбитали атома алюминия кристаллического алюмосиликата.

На фиг. 6 представлен спектр ЯМР с вращением под магическим углом 27Al кристаллического алюмосиликата.

На фиг. 7 представлен спектр XPS в области 2р орбитали атома алюминия кристаллического алюмосиликата.

На фиг. 8 представлен спектр XPS в области 2р орбитали атома алюминия кристаллического алюмосиликата.

На фиг. 9 представлен график изменения массы кристаллического алюмосиликата.

На фиг. 10 представлен график изменения массы кристаллического алюмосиликата.

На фиг. 11 представлен график, показывающий зависимость между конверсий нормальных парафинов и выходами изомеров.

Наилучшие пути осуществления изобретения

Катализатор гидроизомеризации

Катализатор гидроизомеризации согласно настоящему изобретению получают прокаливанием композиции катализатора, включающей обработанное методом ионного обмена молекулярное сито или его прокаленный материал, которое получено ионным обменом молекулярного сита, содержащего органическую матрицу, в растворе, содержащем катионные фрагменты, и при использовании воды как основного растворителя и, по меньшей мере, одного металла, выбранного из группы, включающей металлы, принадлежащие группам 8-10 Периодической Таблицы Элементов, молибден и вольфрам, нанесенные на обработанное методом ионного обмена молекулярное сито или его прокаленный материал.

Кроме того, в катализаторе гидроизомеризации согласно настоящему изобретению в том случае, когда композиция катализатора содержит прокаленный материал обработанного методом ионного обмена молекулярного сита и металл, нанесенный на прокаленный материал, прокаленный материал обработанного методом ионного обмена молекулярного сита может содержаться в композиции катализатора в качестве носителя, полученного прокаливанием композиции носителя, содержащей обработанное методом ионного обмена молекулярное сито, и металл, нанесенный на прокаленный материал, может содержаться в композиции катализатора в форме, подлежащей нанесению на вышеуказанный носитель.

Молекулярное сито, содержащее органическую матрицу, использованное как исходный материал для обработанного методом ионного обмена молекулярного сита, конкретно не ограничивается, поскольку синтезировано гидротермически в присутствии органической матрицы (иногда называемое синтетическим молекулярным ситом). В настоящем изобретении синтетическим молекулярным ситом является предпочтительно цеолит.

Цеолит, использованный в настоящем изобретении, предпочтительно имеет пористую структуру, содержащую 10-членное кольцо или 8-членное кольцо, с точки зрения высокой изомеризационной активности и подавленного крекирующего действия в реакции изомеризации нормальных парафинов. В частности, в качестве цеолита, имеющего поровую структуру, содержащую 10-членное кольцо, может быть использован AEL, EUO, FER, HEU, MEL, MFI, NES, TON, MTT, WEI и ZSM-48, а в качестве цеолита, имеющего поровую структуру, содержащую 8-членное кольцо, могут быть использованы ANA, CHA, ERI, GIS, KFI, LTA, NAT, PAU, YUG и DDR. Здесь, комбинации трех букв обозначают коды структуры скелета для структур классифицированных цеолитов на основе молекулярных сит, которые обозначены Комиссией по Структуре Международной Ассоциации по Цеолитам (The Structure Commission of The International Zeolite Association). Цеолиты, имеющие одинаковую топологию, коллективно относятся к одному коду.

С точки зрения высокой изомеризационной активности и низкой крекирующей способности из вышеназванных цеолитов предпочтительными являются цеолиты, имеющие TON структуру, имеющую однонаправленную поровую структуру, содержащую 10-членное кольцо, цеолиты, имеющие МТТ структуру, и кристаллический алюмосиликат ZSM-48. Как цеолит, имеющий TON структуру, более предпочтительным является кристаллический алюмосиликат ZSM-22, а как цеолит, имеющий МТТ структуру, более предпочтителен кристаллический алюмосиликат ZSM-23.

В случае, когда в качестве синтетического молекулярного сита используется кристаллический алюмосиликат ZSM-22, ZSM-23 или ZSM-48, молярное отношение [Si]/[Al] (далее по тексту называемое отношение Si/Al) атомов кремния к атомам алюминия в кристаллическом алюмосиликате предпочтительно находится в интервале от 10 до 400, более предпочтительно в интервале от 20 до 300. Если отношение Si/Al составляет меньше нижнего предела, конверсия нормальных парафинов является высокой, но селективность изомеризации в изопарафины ухудшается. Кроме того, реакция крекинга, сопутствующая увеличению температуры реакции, значительно повышается. Поэтому, случай, когда отношение Si/Al составляет меньше нижнего предела, не является предпочтительным. Если отношение Si/Al составляет больше верхнего предела, то трудно получить активность катализатора, необходимую для конверсии нормальных парафинов. Поэтому случай, когда отношение Si/Al составляет больше верхнего предела, не является предпочтительным.

Органическая матрица, использованная для гидротермического синтеза молекулярного сита, выбирается в соответствии со структурой синтезируемого молекулярного сита. Однако, поскольку молекулярное сито обычно синтезируют в щелочной среде, предпочтительным является производное амина с точки зрения возможности снижения влияния на свойства синтетических исходных материалов.

Кроме того, органическую матрицу предпочтительно выбирают из группы, включающей алкиламин, алкилдиамин, алкилтриамин, алкилтетрамин, пирролидин, пиперазин, аминопиперазин, алкилпентамин, алкилгексамин и их производные.

В общем, после гидротермического синтеза молекулярное сито, составляющее обычный катализатор для процесса каталитической депарафинизации, прокаливают при температуре приблизительно 550ºС или выше в среде, содержащей молекулярный кислород, чтобы удалить органическую матрицу, содержащуюся в ней. Температуру выбирают так, чтобы удалить органическую матрицу сжиганием. После прокаливания обычный катализатор получают, осуществляя ионный обмен, нанося металлический компонент и активируя прокаливанием. С другой стороны, катализатор гидроизомеризации по настоящему изобретению получают, осуществляя вышеописанный процесс ионного обмена в растворе, содержащем катионные фрагменты и воду в качестве основного растворителя, и используя полученное обработанное методом ионного обмена молекулярное сито.

Молекулярное сито, содержащее органическую матрицу, согласно настоящему изобретению может представлять молекулярное сито, в котором вся органическая матрица в значительной степени удалена при прокаливании. А именно, перед удалением органической матрицы ионным обменом прокаливание синтетического молекулярного сита можно совсем не проводить, или даже в случае, когда прокаливание проводят, прокаливание можно не проводить в условиях, когда вся органическая матрица по существу выгорает и удаляется, особенно в условиях высокой температуры. В случае, когда прокаливание синтетического молекулярного сита проводят в среде, содержащей молекулярный кислород, предпочтительной является температура прокаливания приблизительно 500ºС или ниже, 450ºС или ниже является более предпочтительной и 400ºС или ниже является еще более предпочтительной, так что вся органическая матрица по существу не удаляется отжигом. В настоящем изобретении наиболее предпочтительно, чтобы перед удалением органической м