Способ получения катализатора для глубокого окисления co и углеводородов и катализатор, полученный этим способом

Иллюстрации

Показать всеИзобретение относится к области катализаторов. Описан способ получения катализатора для глубокого окисления СО и углеводородов, включающий приготовление экзотермической смеси порошков исходных компонентов, содержащей, мас.%: оксид никеля - 10,4-23,0; оксид железа 12,7-25,2; оксид кобальта 4,2-4,7; оксид марганца 2,4-2,6; алюминий остальное, помещение смеси в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем, приготовленным из измельченной литой оксидной фазы на основе корунда и органического связующего, размещение формы со смесью на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 40-80 g, в атмосфере воздуха, отделением целевого литого сплава от побочных продуктов синтеза, размол сплава, выделение фракции в виде гранул с размером от 0,5 до 4,5 мм, последующее выщелачивание полученного продукта водным раствором гидроксида щелочного металла и отмывку катализатора. Описан также катализатор, полученный описанным выше способом, представляющий собой гранулы полиметаллических сплавов алюминидов металлов Ni, Fe, Co, и Мn с высокоразветвленной, наностроктурированной, активной поверхностью, при следующем соотношении элементов в пересчете на указанные металлы, мас.%: Ni-16-41; Fe-18-44; Со-6-8; Мn-2-2,5; Аl - остальное. Технический результат - упрощение и увеличение производительности способа получения катализатора, повышение каталитической активности катализатора, снижение стоимости. 2 н.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к области каталитической химии, в частности к катализаторам на основе полиметаллических сплавов (типа Рэнея) и способам их получения, которые могут быть использованы для глубокого окисления СО и углеводородов, лежащих в основе экологически важных процессов очистки выхлопных газов двигателей внутреннего сгорания и отходящих газовых потоков различных промышленных производств.

Известен способ приготовления порошкообразного никелевого катализатора (КТ) для гидрирования непредельных соединений и паровой конверсии метана, который включает смешивание исходных порошков из 68,5-95,0% никеля и 5,0-31,5% алюминия, обработку смеси в высокоэнергетическом измельчительном шаровом аппарате-аттриторе, при скорости вращения мешалки-импеллера 160-180 об/мин в течение 3-4 часов, с последующим выщелачиванием алюминия раствором щелочи и промывкой готового катализатора водой (SU1294372 Al, B01J25/04, 07.03.1987). В способе описан также катализатор, который представляет собой композиционные гранулы, структура которых представляет собой чередующиеся слои никеля и алюминия с наличием в полученном композиционном материале интерметаллидов типа NiAl и N3А1 с максимальной удельной поверхностью 10,37 м2/г. Испытание КТ в процессе конверсии природного газа показывает, что превращение метана составляет 41%, КТ работает в более широком температурном интервале (600-700°С).

Известен способ приготовления скелетного никелевого катализатора для гидрирования органических соединений для этого готовят никель-алюминиевый сплав механической обработкой в измельчительном шаровом аппарате в течение 30-40 мин порошков никеля 20-60% и алюминия при скорости аппарата 5-7 м/с в режиме стесненного удара, обеспечивающем условия самораспространяющегося высокотемпературного синтеза с последующим выщелачиванием и отмывкой катализатора (SU 15 99083 Al, B01J 25/02, 15.10.1990). Скелетный целевой катализатор представляет собой композиционный материал интерметаллидов типа NiAl и Ni3Al, либо NiAl3 и Ni2А13, либо Ni2Al3. Катализатор при гидрировании, например, нитробензола обеспечивает высокую производительность по целевому продукту.

Известен способ получения никелевого катализатора типа Ренея путем механохимического синтеза, включающий перетирание смеси исходных порошков никеля и алюминия в высокоскоростных планетарных мельницах при ускорениях 40…60 g, в инертной атмосфере с последующим выщелачиванием алюминия из продукта синтеза (Фасман А.Б. Никелевые катализаторы Ренея из механохимических сплавов Ni-Al. Изв. СО АН СССР, хим. науки, 1986, N 19, вып.6, с.83-85).

Недостатками указанных способов является сложность и энергоемкость процесса приготовления катализатора и их невысокая активность относительно глубокого окисления СО и углеводородов из-за загрязнения при перетирании.

Известен способ получения никелевого катализатора типа Ренея, включающем приготовление исходной смеси порошков алюминия и никеля, ее термическую обработку в инертной среде с последующим выщелачиванием полученного продукта водным раствором гидроксида натрия, при этом исходную смесь берут при следующем соотношении компонентов, мас.%: алюминий 52…75; никель 25…48, а термическую обработку проводят локальным воспламенением указанной смеси, с последующим высокотемпературным реагированием компонентов в режиме горения (RU 2050192, B01J 25/02, 20.12.1992).

Полученный сплав при гидрировании гексена-1 показывает высокую степенью селективности, но малоактивный относительно глубокого окисления СО и углеводородов.

Задачей изобретения является создание высокопроизводительного способа получения катализатора с высокоразветвленной наностроктурированной активной поверхностью (металлы типа Ренея) для глубокого окисления СО (монооксида углерода) и углеводородов, с высокой каталитической активностью за счет сбалансированного химического состава компонентов катализатора.

Техническим результатом изобретения является упрощение способа получения, увеличение его производительности, повышение каталитической активности катализатора с наностроктурированной активной поверхностью при глубоком окислении СО и углеводородов, снижение стоимости, повышение выхода целевого продукта, повышение однородности по химическому и структурному составу.

Технический результат достигается тем, что способ получения катализатора для глубокого окисления СО и углеводородов включает приготовление экзотермической смеси порошков исходных компонентов, содержащей, мас.%: оксид никеля 10,4-23,0; оксид железа 12,7-25,2; оксид кобальта 4,2-4,7; оксид марганца 2,4-2,6; алюминий остальное, помещение смеси в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем, приготовленным из измельченной литой оксидной фазы на основе корунда и органического связующего, размещение формы со смесью на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 40-80 g, в атмосфере воздуха, отделением целевого литого сплава от побочных продуктов синтеза, размол сплава, выделение фракции в виде гранул с размером от 0,5 до 4,5 мм, последующее выщелачивание полученного продукта водным раствором гидроксида щелочного металла и отмывку катализатора. Катализатор для глубокого окисления СО и углеводородов, полученный по предлагаемому способу, представляет собой гранулы полиметаллических сплавов алюминидов металлов Ni, Fe, Co, и Mn с высокоразветвленной, наностроктурированной, активной поверхностью, при следующем соотношении элементов в пересчете на указанные металлы: мас.%: Ni 16-41; Fe 18-44; Co 6-8; Mn 2-2,5; Al остальное.

Сущность способа получения катализатора состоит в использовании тепловой энергии, выделяемой в ходе протекания экзотермических реакций в волне горения после инициирования смеси исходных реагентов при центробежном ускорении 40-80 g. В результате реализации высоких температур непосредственно в волне горения процесс синтеза является кратковременным и занимает несколько десятков секунд. Синтез проводят в атмосфере воздуха на центробежных установках. Нанесенный на внутреннюю поверхность формы функциональный защитный слой на основе оксида алюминия исключает контакт расплава целевого продукта с материалом формы и снижает скорость охлаждения расплава, выполняя функцию теплоизоляционного слоя. В целом наличие функционального слоя приводит к увеличению времени "жизни" расплава, что способствует более полному фазоразделению при перегрузках 40-80 g, позволяет упростить конструкцию центрифуги и проводить синтез на больших массах исходных смесей. Толщина слоя зависит от соотношения исходных компонентов, величины гравитации и объема формы.

После синтеза продукт представляет собой слиток, который состоит из двух слоев: нижний - интерметаллидный сплав на основе алюминидов Ni, Fe, Со и Mn, и верхний - литой оксидный материал на основе Al2O3 (корунд), слои отделяют друг от друга и используют по назначению. Литой оксидный материал на основе Аl2O3 используют для изготовления суспензии на покрытие внутренней поверхности используемых литейных форм из материала графит.

Нижний - интерметаллидный слиток сплава на основе алюминидов Ni, Fe, Со, и Mn (Ni-Fe-Co-Mn-Al) подвергают размолу и классификации на стандартном оборудовании, время занимает от 20 до 60 мин, после чего выделенные фракции гранул с размером 0,5 до 4,5 мм выщелачивают водным раствором гидроксида щелочного металла в течение 20-40 минут в нержавеющих емкостях, с последующей отмывкой катализатора до нейтральной реакции промывных вод.

Катализатор, полученный по описанному способу, представляет собой гранулы с размером частиц 0,5-4,5 мм, состоящие из алюминидов металлов Ni, Fe, Co и Mn с наностроктурированной активной поверхностью (типа металлов Ренея). Такие гранулы катализатора используют для глубокого каталитического окисления СО и углеводородов, лежащих в основе экологически важных процессов очистки выхлопных газов двигателей внутреннего сгорания и отходящих газовых потоков различных промышленных производств.

Пример 1

Готовят экзотермическую реакционную смесь исходных компонентов при следующем соотношении, мас.%: оксид никеля -23,0; оксид железа -12,7; оксид кобальта -4,2; оксид марганца -2,4; алюминий - до 100.

Предварительно на внутреннюю поверхность графитовой формы наносят суспензию, приготовленную из измельченной литой оксидной фазы на основе корунда (побочный продукт способа) и органического связующего (поливинилбутераля на спирту). Ламинированную форму подвергают высушиванию при температуре 150°С не менее 1,5 часа. Затем готовую смесь засыпают в форму и помещают в центробежную установку. Ротор центрифуги приводят во вращение и создают перегрузку 40 g, после чего реакционную смесь воспламеняют электрической спиралью. После завершения процесса горения продукт синтеза охлаждают и извлекают из реакционной формы. Продукт синтеза состоит из двух слоев: нижний -интерметалидный сплав на основе алюминидов Ni-Fe-Co-Mn и верхний (побочный продукт синтеза) - литой оксидный материал Аl2O3 (корунд) с незначительными примесями не остановленных исходных оксидов металлов. Слои легко отделяются друг от друга. Сплав на основе алюминидов подвергают размолу и классификации на стандартном оборудовании в течение 60 мин, после чего выделенные фракции гранул с размером 0,5 до 4,5 мм выщелачивают водным раствором гидроксида щелочного металла в течение 20 минут с последующей отмывкой катализатора до нейтральной реакции промывных вод.

Содержание элементов в целевом продукте составляет, мас.%: Ni-41; Fe-18; Со-6,0; Mn-2,0; Аl - остальное.

Другие примеры осуществления способа представлены в таблице 1.

Состав и свойства целевого материала по примерам представлены в таблице 2.

Как видно из представленных данных, предложенный способ позволяет получать полиметаллический катализатор, содержащий в своем составе Ni, Fe, Mn, Со и Аl с содержанием не более 0,6 мас.% примесей. Выход целевого катализатора от расчетных значений составляет 92-97% (в зависимости от условий гравитации и соотношения компонентов). После размола и химической обработки гранул катализатора их удельная поверхность составляет не менее 22,2 м2 /г. Катализатору присвоен технологический термин ИнтерКат-2-СВС-Ц.

Рентгенофазовый анализ синтезированного полиметаллического катализатора выявил наличие семи основных интерметалидных фаз: NiAl3, FeА13, Ni2Al3, Mn4Al11, Mn5Al8, Mn6Al и СоАl3. В процессе выщелачивания интерметалидного сплава происходит удаление алюминия с понижением его содержания с 52 до 19 мас.% в целевом катализаторе.

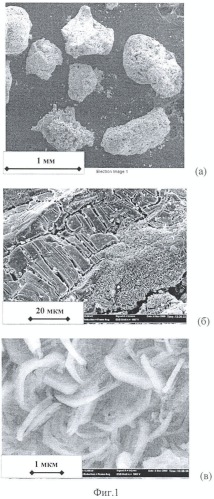

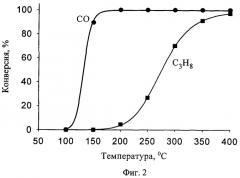

На фиг.1 представлены данные сканирующей электронной микроскопии микроструктуры поверхности гранул (а. фиг.1) полиметаллического Ni-Fe-Co-Mn-Al катализатора, которые свидетельствуют о сильно эродированном характере рельефа частиц катализатора. На фотографиях при большем увеличении (б, в) на отдельных участках образцов заметно образование слоя наноразмерных пластин диаметром 1-2 мкм и толщиной 20-70 нм. Указанные в таблице составы катализатора использовались для глубокого окисления СО и углеводородов на модельной смеси СО, пропана, кислорода и азота. Зависимость конверсии пропана и СО от температуры для образцов заявляемого катализатора Ni-Fe-Co-Mn-Al в соответствии с примерами представлены на фиг.2, где видно, что температура 100%-ной конверсии СО составляет 175°С. Конверсия 90% пропана (С3Н8) достигается при 250°С. Эти данные свидетельствуют о возможности эффективного использования полученных катализаторов для очистки выхлопных газов.

Таким образом, заявляемая в формуле совокупность признаков позволяет получать полиметаллический материал на основе алюминидов Ni, Fe, Co и Mn, который после химической обработки (выщелачивания) используется в качестве катализатора глубокого окисления СО и углеводородов для очистки выхлопных газов двигателей внутреннего сгорания и отходящих газовых потоков различных промышленных производств.

Предложенный способ получения каталитического материала на основе литых полиметаллических сплавов не требует больших затрат электроэнергии, имеет высокую производительность, экологически чист за счет отсутствия в продуктах синтеза газообразных продуктов, а полученный после выщелачивания каталитический материал имеет высокий уровень каталитической активности в реакциях глубокого окисления СО и углеводородов.

| Таблица 1 | |||||||

| № примера | Состав реакционной, экзотермической смеси компонентов, мас.% | Параметры способа | |||||

| Оксид никеля | Оксид железа | Оксид кобальта | Оксид марганца | Алюминий | Гравитацион-ные условия, g | Время щелочного травления, мин | |

| 1 | 23,0 | 12,7 | 4,2 | 2,4 | остальное | 40 | 40 |

| 2 | 18,6 | 18,2 | 4,6 | 2,5 | остальное | 60 | 30 |

| 3 | 10,4 | 25,2 | 4,7 | 2,6 | остальное | 80 | 20 |

| Таблица 2 | ||||

| № Примера | Содержание примесей (Al2O3), мас.% | Состав синтезируемого сплава до выщелачивания, % мас. | Состав гранул катализатора после выщелачивания, % мас. | Удельная поверхность гранул после выщелачивания, м2 /г |

| 1 | 04 | Ni-20,6; Fe-12,5; Со-3,9; Mn-1,57; Аl-Остальное | Ni-41,0;Fe-18,0; Со-6,0; Mn-2,0; Аl- Остальное | 22 2 |

| 2 | 0,5 | Ni-18; Fe-18,5; Со-4,0; Mn-1,6; Аl-Остальное | Ni-36,0; Fe-30,0; Со-7,0; Mn2,2; Аl-Остальное | 25,4 |

| 3 | 0,6 | Ni-ll; Fe-24,6; Со-4,2; Mn-1,65; Аl-Остальное | Ni-16,0; Fe-44,0; Со-8,0; Mn-2,5; Аl-Остальное | 27 7 |

1. Способ получения катализатора для глубокого окисления СО и углеводородов, включающий приготовление экзотермической смеси порошков исходных компонентов, содержащей, мас.%: оксид никеля 10,4-23,0; оксид железа 12,7-25,2; оксид кобальта 4,2-4,7; оксид марганца 2,4-2,6; алюминий остальное, помещение смеси в тугоплавкую форму, покрытую с внутренней поверхности функциональным защитным слоем, приготовленным из измельченной литой оксидной фазы на основе корунда и органического связующего, размещение формы со смесью на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 40-80 g, в атмосфере воздуха, отделением целевого литого сплава от побочных продуктов синтеза, размол сплава, выделение фракции в виде гранул с размером от 0,5 до 4,5 мм, последующее выщелачивание полученного продукта водным раствором гидроксида щелочного металла и отмывку катализатора.

2. Катализатор для глубокого окисления СО и углеводородов, полученный по способу п.1, представляющий собой гранулы полиметаллических сплавов алюминидов металлов Ni, Fe, Со и Мn с высокоразветвленной, наноструктурированной, активной поверхностью, при следующем соотношении элементов в пересчете на указанные металлы: мас.%:

| Ni | 16-41 |

| Fe | 18-44 |

| Со | 6-8 |

| Мn | 2-2,5 |

| Аl | Остальное |