Способ проведения массообменных сорбционных процессов, аппарат для его осуществления, промышленная установка для разделения компонентов водных растворов неорганических веществ и аппарат для отделения органических жидких веществ от водных растворов

Иллюстрации

Показать всеИзобретение относится к средствам для проведения массообменных сорбционных процессов разделения компонентов водных растворов неорганических веществ. Способ проведения массообменных сорбционных процессов включает пропускание водного раствора через слой гранулированного сорбционного материала с уменьшенным объемом доступного для водного раствора пространства между гранулами в этом слое. При этом слой гранулированного сорбционного материала заполняют органическим жидким веществом или смесью таких веществ, не смешивающихся ни с водой, ни с перерабатываемым водным раствором и химически не взаимодействующих ни с компонентами перерабатываемого водного раствора, ни с сорбционным материалом, не допуская псевдоожижения гранулированного сорбционного материала. Способ осуществляется с помощью промышленной установки для разделения компонентов водных растворов, содержащей аппарат для проведения массообменных сорбционных процессов и аппарат для отделения органических жидких веществ от водных растворов. Изобретение обеспечивает высокое качество разделения при переработке растворов. 4 н. и 37 з.п. ф-лы, 24 ил., 3 табл.

Реферат

Изобретения относятся к средствам для проведения массообменных сорбционных процессов разделения компонентов водных растворов неорганических веществ, а именно к способу проведения массообменных сорбционных процессов и аппарату для его осуществления, а также к включающей такой аппарат промышленной установке для разделения компонентов водных растворов неорганических веществ и используемому в этой установке аппарату для отделения органических жидких веществ от водных растворов.

Массообменная переработка водных растворов, содержащих ионные компоненты, с целью разделения содержащихся в нем веществ, концентрирования растворов по отдельным компонентам или группе компонентов, выделения отдельных компонентов или очистки растворов от отдельных компонентов или группы компонентов является одним из наиболее распространенных, базовых процессов в современных химических производствах и технологиях.

Известно большое количество стандартных способов проведения массообменных сорбционных процессов разделения компонентов водных растворов неорганических веществ с использованием разнообразных сорбентов, в том числе ионообменных материалов (см., например: М.М.Сенявин. Ионный обмен в технологии и анализе неорганических веществ. Москва, изд. “Химия”, 1980, 272 с. [1]). Эти способы включают периодическое пропускание перерабатываемого раствора через слой гранулированного ионообменного материала в колонне, например слой ионита, предварительно переведенного в какую-либо ионную форму. В результате происходящего при этом ионообменного процесса, а также из-за различной селективности ионита к разным компонентам имеет место перераспределение последних между твердой и жидкой фазами, то есть перерабатываемый раствор очищается от одних компонентов и обогащается другими компонентами. Указанные способы имеют следующие основные ограничения: требуется применение химических реагентов для осуществления регенерации ионитов и повторного их использования в циклах сорбции-десорбции. В связи с этим стандартные ионообменные процессы обычно применяют лишь для переработки разбавленных растворов. Переработка концентрированных растворов, для которых характерны так называемые “короткие” сорбционные циклы, становится невыгодной из-за большого расхода реагентов для регенерации на единицу объема перерабатываемого раствора. Кроме того, при переработке растворов в режиме коротких циклов за счет разности в плотностях жидкостей в системе, а именно раствора, подаваемого в ионообменную колонну, и раствора, находящегося в пространстве между гранулами в слое ионита, то есть в пространстве, соответствующем порозности слоя, имеют место эффекты продольного перемешивания. Это приводит к существенному снижению эффективности переработки и появлению больших объемов сточных вод в виде смешанных растворов. В особенности это касается так называемых прямоточных систем ионного обмена, в которых пропускание перерабатываемых и регенерационных растворов через массообменные колонны осуществляется в одном и том же направлении сверху вниз.

Расход реагентов и объемы образующихся сточных вод сокращаются при использовании так называемых противоточных схем, в которых регенерационные растворы с повышенной плотностью пропускаются через колонны в направлении снизу вверх. Однако и в этом случае эффекты продольного перемешивания трудно устранимы из-за образования “каналов течения” в слоях сорбционных материалов, что связано с эффектами сжатия гранул ионообменных материалов в концентрированных растворах электролитов [1].

Известны также безреагентные способы проведения массообменных сорбционных процессов разделения компонентов водных растворов неорганических веществ с применением ионитов с терморегулируемой селективностью (B.A.Bolto, D.E.Weiss. In Ion Exchange and Solvent Extraction (Eds. J.A.Marinsky and Y.Marcus). Marsel Dekker, New York, 1977. P.221 [2]; патент Российской Федерации №2034651, опубл. 10.05.95 [3]. В этих способах для осуществления регенерации ионитов в циклических процессах используются горячая вода или сам перерабатываемый раствор, или получаемые промежуточные растворы при температурах, отличающихся от температур проведения процессов сорбции. Указанные способы также предназначены для переработки разбавленных растворов. Предельные степени обогащения или очистки растворов, достигаемые при их использовании, помимо прочих факторов, также ограничены наличием свободного пространства между гранулами в слое сорбента. Другими ограничениями этих способов являются небольшой возможный ассортимент применяемых термоселективных ионитов, а также повышенные энергетические затраты, связанные с необходимостью нагрева и (или) охлаждения растворов и ионообменных материалов.

Кроме того, известен способ проведения массообменных сорбционных процессов разделения компонентов концентрированных водных растворов неорганических веществ, в частности концентрированных смешанных растворов солей и кислот с общим анионом, а именно способ отделения кислот от солей с применением анионитов, названный методом “удерживания кислот” (“acid retardation”) (M.J.Hatch, J.A.Dillon. Industrial and Engineering Chemistry Process Design and Development, 1963, V.2, No.2, P.253 [4]). В указанном способе нет ионного обмена. Разделение катионов проводится не на катеоните, а на анионите, взятом в форме одноименного с электролитами аниона. Например, выделение серной кислоты из смеси сульфатных солей проводится при пропускании смешанного раствора через анионит в сульфатной форме, в случаях переработки смеси нитратов используется анионит в нитратной форме, а в случаях переработки хлоридов - в хлоридной форме. Способ состоит в том, что в концентрированных смешанных растворах с суммарной концентрацией компонентов от 3 до 20 г·экв/л активность воды незначительна и существенно меньше степень диссоциации солей и, особенно, кислот. В растворах формируются сильно связанные ионные пары и молекулы, способные к необменной сорбции на анионите. При пропускании смешанных концентрированных растворов через слой ионита в колонне происходит разделение компонентов: вначале из колонны выходят соли многовалентных катионов, затем с небольшим запаздыванием - соли одновалентных катионов, наконец, со значительным запаздыванием, сравнимым по объему пропущенного раствора с объемом слоя ионита, начинает выходить раствор кислоты. После достижения равновесия, то есть насыщения ионита, составы растворов на входе в колонну и выходе из нее становятся одинаковыми. Разделение проводят следующим образом: пропускают раствор через колонну до появления раствора кислоты, десорбцию последней вместе с небольшими примесями сорбированных солей проводят водой, используемой в качестве элюента, после чего колонна становится готовой к разделению следующей порции перерабатываемого раствора электролита.

Указанному выше способу [4] практически аналогичен способ, который предусматривает пропускание смеси растворов электролитов через ионит или другие сорбционные материалы при использовании в качестве элюента воды или одного из компонентов разделяемой смеси (патент Российской Федерации №2056899, опубл. 27.03.1996 [5]). В этом способе, помимо отделения кислот от солей, достигаются небольшие эффекты разделения солей друг от друга.

Основные ограничения способов [4] и [5] состоят в том, что при использовании стандартных ионообменных аппаратов и прямоточного режима пропускания растворов через слои сорбционных материалов образуются, в основном, смешанные растворы за счет эффектов продольного перемешивания менее плотных и более плотных растворов в объеме порозности. При использовании противоточного режима, когда концентрированный раствор электролита пропускают через колонну снизу вверх, а воду - сверху вниз, и при использовании большинства известных ионообменных смол (катеонитов и анионитов) также имеет место образование относительно больших объемов смешанных растворов за счет меньшей селективности сорбции электролитов на ионитах по сравнению с сорбцией воды, а также за счет эффекта образования каналов течения в слое гранулированного сорбционного материала из-за сжатия гранул ионообменных материалов. В указанных способах [4, 5] химическими реагентами, теряющимися из-за образования смешанных растворов или наносящими вред окружающей среде, являются не растворы для регенерации, а сами перерабатываемые растворы. В настоящее время во многих областях химической промышленности, гидрометаллургии, черной и цветной металлургии, в гальваническом производстве и других областях, где используются процессы растворения и выщелачивания, образуются требующие переработки дорогостоящие либо наносящие большой вред окружающей среде концентрированные растворы. В особенности это касается разделения концентрированных растворов кислот и солей.

Известен другой способ проведения массообменных сорбционных процессов разделения компонентов концентрированных водных растворов неорганических веществ (Р.Х.Хамизов, Б.Ф.Мясоедов, Б.А.Руденко, Н.А.Тихонов. Доклады Академии Наук, 1997, Т.356, №2, с.216-218 [6]; D.N.Muraviev, R.Kh.Khamizov, N.A.Tikhonov, V.V.Kirshin. Langmuir, 1997, V.13, No.26, p.p.7186-7192 [7]). Этот способ позволяет снижать расходы химических реагентов до минимальных количеств, эквивалентных количествам получаемых продуктов, а также предотвращать образование трудноутилизируемых смешанных растворов. В указанном способе используется явление изотермического перенасыщения растворов в ионообменных процессах и стабилизации перенасыщенных растворов в слое ионита. Ионообменный материал, используемый в качестве сорбента, предварительно переводят в определенную ионную форму, например в форму иона металла, а затем обрабатывают концентрированным раствором вещества, содержащего анион, образующий с указанным ионом металла соединение, менее растворимое, чем вещество для обработки. Например, для получения карбоната магния магниевую форму катионита обрабатывают концентрированным раствором карбоната натрия или аммония, а для получения сульфата калия калиевую форму катионита обрабатывают концентрированным раствором сульфата натрия или аммония. В результате ионообменного процесса в слое ионита образуется и на некоторое время стабилизируется перенасыщенный раствор целевого соединения. При выходе перенасыщенного раствора из колонны имеет место спонтанная кристаллизация чистого целевого продукта, который отделяют от раствора. Последний доукрепляют регенерирующим веществом и направляют на очередной цикл обработки ионита в нужной ионной форме. В указанном способе, независимо от эффектов продольного перемешивания, нет потерь реагентов или образования смешанных сточных вод, требующих дополнительной переработки. Однако недостатки способа [6, 7] состоят в том, что стабилизация перенасыщенных растворов в слое ионита имеет временный характер, и для многих компонентов время стабилизации незначительно. Это, с одной стороны, ограничивает ассортимент используемых ионообменных систем, а с другой стороны - создает риск цементации колонн, то есть осадкообразования в пространстве между гранулами сорбента, в объеме порозности.

Наиболее близким к предлагаемому способу является способ проведения массообменного сорбционного процесса разделения компонентов концентрированных водных растворов неорганических веществ по патенту США №4673507 (опубл. 16.06.1987) [8]. В соответствии с этим способом переработку водных растворов осуществляют с использованием слоев гранулированных сорбционных материалов с уменьшенным объемом доступного для перерабатываемого раствора пространства между гранулами сорбента. Переработку растворов по указанному способу ведут при их пропускании через короткий сильно сжатый слой мелкодисперсного гранулированного сорбционного материала. Сжатие слоя достигают разными методами: например, при работе с разбавленными растворами в аппарат загружают гранулированный ионообменный материал в среде сильно концентрированного электролита так, чтобы в средах рабочих растворов имело место набухание сорбентов. Другим методом является загрузка в открытый аппарат (без крышки) избыточного количества сорбционного материала, из которого под давлением крышки специальной конструкции принудительно формируют сильно сжатый слой. В связи с высоким давлением, необходимым для прокачивания перерабатываемого раствора через такой аппарат, в способе по патенту [8], как правило, используют короткий сорбционный слой. Для уменьшения протяженности фронтов ионного обмена или молекулярной сорбции, что необходимо при использовании коротких слоев, используют мелкодисперсный сорбент с хорошими кинетическими характеристиками.

Наличие отмеченных требований говорит о том, что имеются определенные ограничения при осуществлении способа по патенту [8]. Недостатки этого способа состоят также в необходимости использования высоких давлений. Кроме того, к недостаткам относится недолговечность сорбентов при их использовании в циклах сорбции-регенерации. Наконец, в указанном способе не достигается повышения стабильности перенасыщенных растворов в слое сорбента по сравнению со стандартными методами, что ограничивает ассортимент перерабатываемых растворов.

Предлагаемое изобретение, относящееся к способу проведения массообменных сорбционных процессов, направлено на достижение технического результата, заключающегося в повышении эффективности массообменных сорбционных процессов разделения компонентов водных растворов неорганических веществ за счет повышения степени разделения при переработке концентрированных растворов, в том числе сильнокислых концентрированных растворов, повышения долговечности использования сорбционных материалов, а также обеспечения стабилизации перенасыщенных растворов в сорбционном слое при отсутствии специальных требований к размерам гранул сорбента и к условиям проведения процесса переработки водных растворов, включая поддержание высоких давлений и выбор определенных направлений потоков жидкостей. Ниже при раскрытии изобретения и рассмотрении примеров его использования будут названы и другие виды достигаемого технического результата.

В предлагаемом способе проведения массообменных сорбционных процессов, как и в указанном выше наиболее близком к нему известном способе по патенту [8], перерабатываемый водный раствор пропускают через слой гранулированного сорбционного материала с уменьшенным объемом доступного для перерабатываемого водного раствора пространства между гранулами в этом слое.

Для достижения указанного технического результата уменьшение объема доступного для перерабатываемого водного раствора пространства между гранулами в слое гранулированного сорбционного материала обеспечивают путем пропускания перерабатываемого водного раствора через слой указанного материала, предварительно заполненный органическим жидким веществом или смесью таких веществ, не смешивающихся ни с водой, ни с перерабатываемым водным раствором и химически не взаимодействующих ни с компонентами перерабатываемого водного раствора, ни с сорбционным материалом, не допуская при этом псевдоожижения гранулированного сорбционного материала в указанном слое.

Как установлено авторами, при заполнении сорбционного слоя органическим жидким веществом, не смешивающимся ни с водой, ни с перерабатываемыми водными растворами, или смесью таких веществ, можно пропускать воду или водные растворы через слой гранулированного сорбционного материала в условиях, когда практически отсутствует свободное пространство между гранулами, так как оно заполнено органической жидкостью. Органическая жидкость отталкивает воду и водные растворы, которые стремятся к контакту с гидрофильным сорбентом. Вследствие этого пропускаемый через сорбционный слой перерабатываемый водный раствор внедряется на межфазной границе между органической жидкостью и поверхностью гранул сорбента, образуя тончайшую пленку, обволакивающую каждую гранулу сорбента и стекающую по точкам контакта между гранулами. В результате компоненты перерабатываемого раствора немедленно оказываются на выходе из сорбционного слоя.

При этом происходит многократное увеличение площади контакта перерабатываемого водного раствора с поверхностью сорбционного материала, что и обусловливает повышение степени разделения, в том числе при переработке концентрированных растворов, без предъявления специальных требований к размерам гранул сорбента и без создания высоких давлений на сорбционный слой. Кроме того, повышается долговечность использования сорбционных материалов и обеспечивается стабилизация перенасыщенных растворов в сорбционном слое. Благодаря выбору органических жидких веществ, удовлетворяющих указанным выше требованиям, в сочетании с отсутствием высокого давления, сжимающего сорбционный материал, обеспечиваются сохранение свойств используемого сорбционного материала и возможность его длительной эксплуатации в повторяющихся циклах сорбции-десорбции, предотвращаются загрязнение и потеря растворов, загрязнения и потери самих указанных органических веществ.

В частности, в качестве упомянутых веществ для заполнения слоя сорбционного материала могут быть использованы органические жидкие вещества с плотностью меньшей, чем плотность воды (или смесь таких веществ), например жидкие соединения из ряда парафинов, ненасыщенные углеводороды, ароматические соединения, элементоорганические вещества, высшие спирты, кетоны, карбоновые кислоты, простые и сложные эфиры. В этом случае перерабатываемый водный раствор пропускают через слой сорбционного материала в направлении сверху вниз.

В качестве указанных веществ могут быть использованы также органические жидкие вещества с плотностью большей, чем плотность перерабатываемого водного раствора (или смесь таких веществ), например жидкие соединения из ряда галогензамещенных парафинов, в том числе перфторуглероды, галогензамещенные ненасыщенные углеводороды, галоген- и нитрозамещенные ароматические соединения, элементоорганические вещества, циклосоединения из ряда высших спиртов, кетонов, карбоновых кислот, простых и сложных эфиров. В этом случае перерабатываемый раствор пропускают через слой сорбционного материала в направлении снизу вверх.

Предлагаемый способ может быть осуществлен с помощью предлагаемого аппарата для проведения массообменных сорбционных процессов.

Известны устройства для проведения массообменных сорбционных процессов, в которых принимаются различные меры для повышения их эффективности.

Так, устройство по авторскому свидетельству СССР №1183146 (опубл. 07.10.1985) [9] содержит вертикальный цилиндрический корпус с днищем и крышкой, предназначенный для заполнения сорбентом и имеющий размещенные в днище и крышке соответственно входной и выходной патрубки, а также особым образом выполненную распределительную систему, соединенную с входным патрубком. Эта система содержит пакет уложенных друг на друга полотен с тоннельными ячейками, кромки которых на каждом последующем полотне смещены относительно предыдущего полотна в горизонтальной плоскости в одном и том же направлении. Благодаря этому обеспечиваются спиральное закручивание обрабатываемого раствора и более равномерное и интенсивное взаимодействие его с сорбентом. Однако при описанном выполнении распределительной системы она создает повышенное сопротивление потоку перерабатываемого раствора, и его нужно подавать под увеличенным давлением.

Устройство по авторскому свидетельству СССР №1533750 (опубл. 07.01.1990) [10] имеет вертикальный корпус с крышкой, днищем и патрубками для ввода и вывода раствора, а также коаксиально размещенную в корпусе цилиндрическую микропористую дренажную систему с установленным в ней поршнем. Пространство между дренажной системой и стенками корпуса предназначено для заполнения сорбентом. Поршень при работе устройства совершает возвратно-поступательное движение, благодаря которому интенсифицируются как всасывание очищенного раствора через дренажную систему, так и очистка ее поверхности от налипшего сорбента. Недостатком этого устройства является необходимость в механическом приводе.

К предлагаемому аппарату для проведения массообменных сорбционных процессов, предназначенному для осуществления предлагаемого способа, наиболее близок аппарат, известный из патента США №4673507 [8], предназначенный для осуществления описанного в этом патенте способа.

Данный аппарат имеет цилиндрический корпус с днищем, крышкой, стенкой, верхним и нижним патрубками, введенными, соответственно, в крышку и днище. В корпусе размещены верхняя и нижняя дренажно-распределительные системы, гидравлически связанные, соответственно, с верхним и нижним патрубками. Пространство между этими системами предназначено для заполнения гранулированным сорбционным материалом. Последний образует сильно сжатый слой. В аппарате предусматривается использование мелкодисперсного сорбента с хорошими кинетическими характеристиками.

Этому аппарату присущи недостатки, коррелированные с отмеченными выше недостатками способа по патенту [8], для осуществления которого данный аппарат предназначен. Они заключаются, в частности, в необходимости создания и использования высоких давлений при работе аппарата. С этим связана недолговечность сорбентов при их использовании в циклах сорбции-регенерации. Сильное сжатие сорбционного слоя обусловливает его высокое гидравлическое сопротивление, поэтому слой должен быть коротким. Вследствие этого невысока достигаемая стабильность перенасыщенных растворов в слое сорбента и ограничен ассортимент перерабатываемых растворов.

Предлагаемое изобретение, относящееся к аппарату для проведения массообменных сорбционных процессов, направлено на достижение технического результата, заключающегося в повышении степени разделения, в том числе при переработке концентрированных растворов, включая сильнокислые растворы, в повышении долговечности использования сорбционных материалов, а также в обеспечении стабилизации перенасыщенных растворов в сорбционном слое. При этом отмеченное повышение эффективности массообменных сорбционных процессов, осуществляемых в данном устройстве, обеспечивается при отсутствии специальных требований к размерам гранул сорбента и к условиям проведения процесса переработки водных растворов, в частности к поддержанию высоких давлений. Ниже при раскрытии изобретения и рассмотрении примеров его использования будут названы и другие виды достигаемого технического результата.

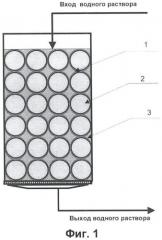

Предлагаемый аппарат для проведения массообменных сорбционных процессов, как и наиболее близкий к нему известный аппарат по патенту США №4673507 [8], содержит вертикальный цилиндрический корпус с крышкой, днищем и стенкой. В верхней и нижней частях корпуса установлены, соответственно, верхняя и нижняя дренажно-распределительные системы. В крышку и днище корпуса введены соответственно, верхний и нижний патрубки, предназначенные для подачи в аппарат или отвода из него жидкостей и гидравлически связанные соответственно с верхней и нижней дренажно-распределительными системами.

Для достижения указанного выше технического результата в предлагаемом аппарате, в отличие от наиболее близкого известного аппарата, между нижней и верхней дренажно-распределительными системами размещен слой гранулированного сорбционного материала, пространство между гранулами которого заполнено органическим жидким веществом или смесью таких веществ, не смешивающихся ни с водой, ни с перерабатываемым водным раствором и химически не взаимодействующих ни с компонентами перерабатываемого водного раствора, ни с гранулированным сорбционным материалом. Верхняя дренажно-распределительная система установлена и гидравлически связана с верхним патрубком с возможностью ее перемещения в вертикальном направлении, а между ней и крышкой корпуса имеется пространство, в котором размещено прижимное средство для воздействия в вертикальном направлении на эту систему и предотвращения псевдоожижения находящегося под ней слоя гранулированного сорбционного материала. Один из указанных двух патрубков является входным патрубком указанного аппарата, предназначенным для подачи перерабатываемого раствора и воды, а другой - выходным патрубком указанного аппарата. При этом на нижнем патрубке установлен кран.

Использование в данном аппарате слоя гранулированного сорбционного материала, в котором свободное пространство между гранулами заполнено органическим жидким веществом, приводит к тому, что практически отсутствует свободное пространство между гранулами. Органическая жидкость отталкивает воду и водные растворы, которые стремятся к контакту с гидрофильным сорбентом. В результате пропускаемый через сорбционный слой перерабатываемый водный раствор, внедряющийся на межфазной границе между органической жидкостью и поверхностью гранул сорбента, образует тончайшую пленку, которая обволакивает каждую гранулу сорбента и протекает по точкам контакта между гранулами. Вследствие этого многократно возрастает площадь контакта перерабатываемого водного раствора с поверхностью сорбционного материала. Это, в свою очередь, обусловливает повышение степени разделения при переработке концентрированных растворов и позволяет исключить специальные требования к размерам гранул сорбента и необходимость использования высоких давлений. Давление, оказываемое прижимным средством на слой гранулированного сорбционного материала через верхнюю дренажно-распределительную систему, несоизмеримо мало по сравнению с давлением в сжатом слое аппарата по патенту [8], поскольку в предлагаемом аппарате оно создается лишь для того, чтобы не допустить псевдоожижения сорбционного материала в слое. Одновременно повышается долговечность использования сорбционных материалов, а также обеспечивается стабилизация перенасыщенных растворов в сорбционном слое. Выбор органических жидких веществ в соответствии с приведенными выше требованиями в сочетании с отсутствием высокого давления, сжимающего сорбционный материал, обеспечивает сохранение свойств этого материала и возможность его длительной эксплуатации, предотвращает загрязнение и потерю растворов, загрязнение и потерю самих указанных органических веществ. Наличие крана на нижнем патрубке предотвращает вытекание жидкости из аппарата, не подсоединенного к магистралям для подачи или отвода из него жидкостей.

В предлагаемом аппарате в одном из частных случаев его выполнения гидравлическая связь верхней дренажно-распределительной системы с верхним патрубком может быть осуществлена с помощью гибкой трубки. В этом случае прижимное средство может быть выполнено в виде слоя упругого пористого материала, например поролона, заполняющего пространство между крышкой корпуса и верхней дренажно-распределительной системой и окружающего указанную гибкую трубку. Прижимное средство может быть выполнено также в виде расположенного над верхней дренажно-распределительной системой диска с отверстием для указанной гибкой трубки и установленной между этим диском и крышкой корпуса витой пружины, окружающей указанную гибкую трубку.

В другом частном случае прижимное средство может быть выполнено в виде установленного в корпусе над верхней дренажно-распределительной системой поршня, через отверстие в центре которого герметично проходит указанная гибкая трубка, при этом крышка корпуса в ее верхней части снабжена патрубком для соединения с источником находящихся под давлением газа или жидкости.

Каждая из указанных дренажно-распределительных систем может быть выполнена в виде горизонтальных радиально расходящихся дренажных элементов для входа или выхода жидкости, соединенных с одним и тем же расположенным в центре данной системы вертикальным патрубком.

При этом каждый дренажный элемент может представлять собой трубку с отверстиями, не проницаемыми для гранулированного сорбционного материала или закрытыми сеткой с ячейками, не проницаемыми для этого материала. Каждый дренажный элемент может представлять собой также цилиндр со стенками из пористого материала с порами, не проницаемыми для гранулированного сорбционного материала.

Гидравлическая связь верхней дренажно-распределительной системы с верхним патрубком может быть осуществлена также с помощью сильфона. В этом случае прижимное средство может быть выполнено в виде слоя упругого пористого материала, например поролона, заполняющего пространство между крышкой корпуса и верхней дренажно-распределительной системой и окружающего указанный сильфон.

При осуществлении гидравлической связи верхней дренажно-распределительной системы с верхним патрубком с помощью сильфона прижимное средство может быть выполнено также в виде расположенного над верхней дренажно-распределительной системой диска с отверстием для указанного сильфона и установленной между этим диском и крышкой корпуса витой пружины, окружающей указанный сильфон.

Разнообразие возможных конструкций различных частей аппарата и их сочетаний обеспечивает свободу выбора при разработке аппарата в зависимости от технологических особенностей условий производства и предстоящей эксплуатации.

В любом из указанных выше случаев выполнения предлагаемого аппарата указанные органическое жидкое вещество или смесь таких веществ, которыми заполнено пространство между гранулами гранулированного сорбционного материала, могут иметь меньшую плотность, чем вода. При этом входным патрубком указанного аппарата для подачи перерабатываемого раствора и воды является верхний патрубок, а выходным патрубком является нижний патрубок.

Кроме того, в любом из указанных выше случаев выполнения аппарата указанные органическое жидкое вещество или смесь таких веществ, которыми заполнено пространство между гранулами гранулированного сорбционного материала, могут иметь более высокую плотность, чем перерабатываемый водный раствор. При этом входным патрубком указанного аппарата для подачи перерабатываемого водного раствора и воды является нижний патрубок, а выходным патрубком является верхний патрубок.

Указанные две возможности расширяют выбор органических жидких веществ для заполнения пространства между гранулами сорбционного материала, позволяя осуществлять пропускание перерабатываемого водного раствора через аппарат как сверху вниз, так и снизу вверх (соответственно, при первой и второй из описанных выше возможностей).

В любом из названных выше случаев выполнения аппарата и его частей между нижней дренажно-распределительной системой и днищем корпуса может находиться пространство, заполненное нейтральным гранулированным материалом, преимущественно гравием, с размером гранул, превышающим размер гранул гранулированного сорбционного материала.

Такой слой предотвращает возможность перемешивания жидкости, находящейся в слое сорбционного материала, с жидкостью, попавшей в застойную зону под нижней дренажно-распределительной системой.

Предлагаемый аппарат для проведения массообменных сорбционных процессов входит как часть в состав предлагаемой промышленной установки для разделения компонентов водных растворов неорганических веществ.

Известны установки указанного назначения, в частности, по патенту Российской Федерации №2034651 (опубл. 10.05.1995) [3] и по патенту США №4673507 (опубл. 16.06.1987) [8].

В установке по патенту [3] реализуется безреагентный способ проведения массообменных сорбционных процессов разделения компонентов водных растворов неорганических веществ. Эта установка содержит соединенные между собой параллельно ионообменные колонны, теплообменник, несколько насосов, линию отбора целевого продукта и систему электронного управления, а также нагреватели-термостаты исходного раствора и концентрата, систему трубопроводов и ряд других частей.

В данной установке из-за наличия свободного пространства между гранулами сорбента достигаемая степень обогащения невелика. Установка позволяет перерабатывать только разбавленные растворы, конструктивно сложна и требует при своей эксплуатации повышенных энергетических затрат из-за наличия нагревателей-термостатов.

Наиболее близкой к предлагаемой является установка по патенту [8]. Эта установка содержит аппарат для проведения массообменных сорбционных процессов и средства для прокачивания через него жидкостей. При этом указанный аппарат имеет цилиндрический корпус с днищем, крышкой, стенкой, верхним и нижним патрубками, введенными, соответственно, в крышку и днище. В корпусе размещены верхняя и нижняя дренажно-распределительные системы, гидравлически связанные, соответственно, с верхним и нижним патрубками. Пространство между этими системами предназначено для размещения гранулированного сорбционного материала. Последний образует сильно сжатый слой. В аппарате предусматривается использование мелкодисперсного сорбента с хорошими кинетическими характеристиками.

В этой установке достигается уменьшение свободного пространства между гранулами сорбента в массообменном сорбционном аппарате, что способствует повышению эффективности массообменных сорбционных процессов разделения компонентов водных растворов. Однако указанное уменьшение свободного пространство достигается путем сильного сжатия сорбционного слоя, что увеличивает его гидравлическое сопротивление и обусловливает необходимость использования в составе установки средств, создающих повышенное давление для прокачивания жидкостей. Сильное сжатие слоя сорбента приводит также к недолговечности сорбента. Кроме того, сильно сжатый слой должен быть коротким, вследствие чего невысока достигаемая стабильность перенасыщенных растворов в слое сорбента и ограничен ассортимент перерабатываемых растворов.

Предлагаемое изобретение, относящееся к промышленной установке для разделения компонентов водных растворов неорганических веществ, направлено на достижение технического результата, который заключается в повышении степени разделения при переработке концентрированных растворов, в том числе сильнокислых концентрированных растворов, в повышении долговечности использования сорбционных материалов, а также в обеспечении стабилизации перенасыщенных растворов в сорбционном слое и в исключении необходимости использования средств для подачи жидкостей под повышенным давлением. Кроме того, отмеченное повышение эффективности массообменных сорбционных процессов, осуществляемых в предлагаемой установке, обеспечивается при отсутствии специальных требований к размерам гранул сорбента. Ниже при раскрытии данного изобретения и рассмотрении примеров его использования будут названы и другие виды достигаемого технического результата.

Предлагаемая промышленная установка для разделения компонентов водных растворов неорганических веществ, как и наиболее близкая к ней известная, содержит аппарат для проведения массообменных сорбционных процессов и средство для перекачивания жидкости. Аппарат для проведения массообменных сорбционных процессов имеет вертикальный цилиндрический корпус с крышкой, днищем и стенкой. В верхней и нижней частях корпуса установлены, соответственно, верхняя и нижняя дренажно-распределительные системы. В крышку и днище корпуса введены соответственно, верхний и нижний патрубки, предназначенные для подачи в данный аппарат или отвода из него жидкостей и гидравлически связанные соответственно с верхней и нижней дренажно-распределительными системами.

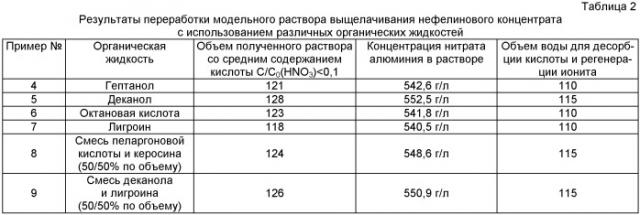

Для достижения указанного выше технического результата в предлагаемой промышленной установке, в отличие от наиболее близкой к ней известной установки, в аппарате для проведения массообменных сорбционных процессов между нижней и верхней дренажно-распределительными системами размещен слой гранулированного сорбционного материала, пространство между гранулами которого заполнено органическим жидким веществом или смесью таких веществ, не смешивающихся ни с водой, ни с перерабат