Устройство для шлифования мелкого зерна и/или продуктов его дробления

Иллюстрации

Показать всеИзобретение относится к устройствам для шлифования мелкого зерна и/или продуктов его дробления и предназначено для использования в зерноперерабатывающей промышленности. Устройство содержит корпус с питающим и выпускными патрубками и вращающийся абразивный ротор, окруженный концентрично расположенной неподвижной ситовой обечайкой, состоящей из двух ситовых цилиндров, внутреннего и наружного, прилегающих один к другому без зазора и имеющих разновеликие отверстия, причем ширина отверстий сита наружного цилиндра меньше ширины отверстий сита внутреннего цилиндра и определяется крупностью мучки обрабатываемой культуры. Внутренний ситовой цилиндр может быть выполнен из штампованного сита с продолговатыми отверстиями, а наружный ситовой цилиндр - из металлотканой сетки с квадратными отверстиями. Устройство по изобретению позволяет повысить эффективность шлифования мелкого или дробленого зерна, либо крупы, обеспечить равномерность обработки поверхности крупинок и однородность готового продукта при уменьшении потерь, что позволяет повысить выход шлифованной крупы на 1-1,2%. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для шлифования мелкого или дробленого зерна либо крупы и предназначено для использования в зерноперерабатывающей промышленности.

Известна серийно выпускаемая шелушильно-шлифовальная машина ЗШН, в которой исходное зерно подвергается интенсивному трению в кольцевом зазоре между вращающимися абразивными кругами и неподвижной сетчатой обечайкой, величину которого подбирают в соответствии со свойствами обрабатываемого зерна. Оптимальный технологический эффект достигается при плотно заполненном кольцевом зазоре и зависит от скорости вращения абразивного ротора, от крупности абразива и от ширины кольцевого зазора («Технологическое оборудование предприятий по хранению и переработке зерна» А.Я. Соколов, М. «Колос», 1967, стр. 396-397) /1/.

Машина ЗШН энергоемка и интенсивно дробит зерно, снижая выход основного продукта за счет увеличения выхода побочных продуктов, что нежелательно.

Известно устройство «Шелушильная машина для зерен» (авт. свид. СССР №825142, кл. В02В 3/02, опубл. в БИ №16, 1981 г.) /2/, содержащее цилиндрический корпус, вертикальный полый вал с горизонтально закрепленными на нем дисками, две ситовые обечайки, одна из которых расположена с зазором с внешней стороны вала, а другая - между корпусом и дисками, загрузочный и разгрузочный патрубки и воронки, закрепленные между дисками на валу; машина снабжена дополнительным набором дисков, каждый из которых расположен над основным диском, лопатками, размещенными между основным и дополнительным дисками, и отражателями, закрепленными между наружной обечайкой и лопатками, при этом каждый дополнительный диск расположен с зазором по отношению к внутренней обечайке для поступления зерна в промежуток между дисками, вертикальная стенка каждой воронки выполнена перфорированной, а концевые участки лопаток отогнуты под углом 15-30° к вертикальной плоскости.

Недостатком этой конструкции является невозможность применения ее на операции шлифования мелкого зерна или продуктов его дробления, т.к. ситовая обечайка, расположенная между корпусом и дисками, должна иметь отверстия, меньшие, чем частицы обрабатываемого продукта, и не сможет обеспечить равномерной и достаточной интенсивности обработки поверхности мелкого зерна. Конструктивные элементы, предназначенные в этой машине для повышения эффективности шелушения и производительности, не компенсируют отмеченного недостатка и не обеспечивают однородности готового продукта.

За прототип принимаем устройство по авт. свид. СССР №825142 /2/, как близкое по конструктивным признакам и по назначению.

Задачей изобретения является повышение эффективности шлифования мелкого или дробленого зерна либо крупы, обеспечение равномерности обработки поверхности крупинок и однородности готового продукта.

Задача решена тем, что в известном устройстве, состоящем из вращающегося абразивного ротора, окруженного концентричной ему неподвижной ситовой обечайкой, ситовая обечайка выполнена из двух плотно прилегающих один к другому ситовых цилиндров, внутреннего и внешнего, с разновеликими отверстиями. Внутренний ситовой цилиндр выполнен из штампованного сита, например, с продолговатыми отверстиями. Прилегающий без зазора к внутреннему наружный ситовой цилиндр выполнен из металлотканой сетки. Ширина отверстий металлотканой сетки меньше ширины отверстий штампованного сита и определяется крупностью муки (мучки) обрабатываемой культуры. Например, для пшена, ячменя сито №056, для овса №063.

Сопоставительный анализ предлагаемого устройства с прототипом показывает, что оно отличается выполнением одного из основных рабочих органов - неподвижной ситовой обечайки. Она в предложенном устройстве выполнена из двух плотно прилегающих один к другому ситовых цилиндров, внутреннего и внешнего, с разновеликими отверстиями. При этом внутренний цилиндр выполнен из штампованного сита, например, с продолговатыми отверстиями, а прилегающий к нему без зазора наружный ситовой цилиндр - из металлотканой сетки, например, с квадратными отверстиями. Важно, что ширина отверстий металлотканой сетки меньше ширины отверстий внутреннего штампованного сита и пропускает проходом муку (мучку), образующуюся в результате шлифования.

Эти положения, на наш взгляд, обеспечивают предложению соответствие критерию изобретения «новизна».

Рассмотрим как каждое из выявленных отличий влияет на достижение цели изобретения - повышение эффективности шлифования, обеспечение равномерности обработки и однородности готового продукта, т.е. обеспечивают положительный эффект изобретения.

В предлагаемой конструкции оба ситовых цилиндра неподвижны, концентричны и плотно прилегают один к другому. Внутренний ситовой цилиндр несет функцию шлифующего органа, наружный - просеивающего, причем сетка наружного цилиндра частично перекрывает отверстия внутреннего, не позволяя частицам обрабатываемого продукта идти проходом внутреннего сита и в то же время дополняя шероховатость внутреннего ситового цилиндра, проступая за его отверстиями, при этом основное назначение наружной обечайки - просеивание, отбор мучки, сошлифованной с поверхности обрабатываемого продукта в процессе обработки, что обеспечивает более полный контакт обрабатываемого продукта с абразивными поверхностями ротора и внутреннего сита, чему обычно препятствует снятый в процессе шлифования мелкий продукт, тем самым повышая эффективность шлифования и однородность получаемого продукта и снижая таким образом нагрузку на шлифующие рабочие органы. Под действием центробежной силы, получаемой продуктом от вращающегося абразивного ротора, мелкие частицы проходят через отверстия наружного ситового цилиндра под некоторым давлением, что интенсифицирует процесс просеивания муки (мучки), образующейся в результате шлифования зерна. Размер отверстий металлотканой сетки цилиндра определяется крупностью муки (мучки) обрабатываемой культуры. Например, для пшена, ячменя это сито №056, а для овса №063.

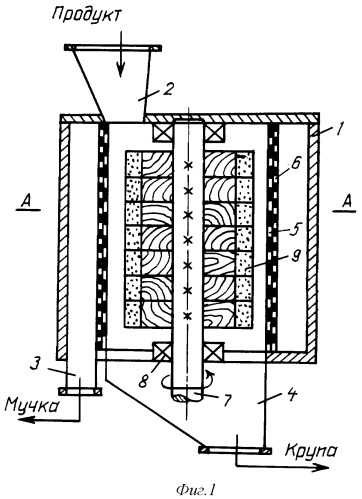

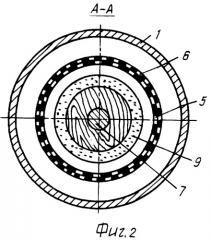

Сущность изобретения поясняется чертежом, на котором изображено:

на фиг.1 - общий вид предлагаемого устройства в разрезе, на фиг.2 - то же, разрез по А-А фиг.1.

Устройство содержит корпус 1 с питающим 2 и выпускными 3 и 4 патрубками и неподвижной ситовой обечайкой, состоящей из двух плотно прилегающих один к другому ситовых цилиндров 5 и 6: внутреннего 5 из штампованного сита с продолговатыми отверстиями и наружного 6, например, из металлотканой сетки с квадратными отверстиями, вертикального вала 7, вращающегося в подшипниках 8, установленных в корпусе 1, и абразивного ротора 9, состоящего из набора абразивных кругов, закрепленных на валу 7 и вращающихся вместе с валом, при этом между поверхностью абразивного ротора 9 и поверхностью внутреннего штампованного сита 5 образуется кольцевой рабочий зазор. Питающий патрубок 2 расположен в крышке корпуса 1 над рабочим зазором между абразивным ротором 9 и ситовым цилиндром 5, а выпускные патрубки 3 и 4 - в днище корпуса 1, один (4) - под кольцевым рабочим зазором, другой (3) - под цилиндрическим пространством, образующимся между внутренней поверхностью корпуса 1 и наружной поверхностью ситового цилиндра 6.

Описанное устройство работает следующим образом.

Продукт, например просо или дробленое пшено, через питающий патрубок 2 поступает в рабочий зазор между вращающимся абразивным ротором 9 и внутренним ситовым цилиндром 5 из штампованного сита, где подвергается поверхностной обработке за счет трения о поверхности абразива и сита, штампованные продолговатые отверстия которого сориентированы по касательной к окружности цилиндра, а также за счет внутреннего трения частиц друг о друга в процессе перемещения под действием гравитации, центробежных и кориолисовых сил. Мелкие частицы продукта, образующиеся при шлифовании (мука, мучка), мельче отверстий наружного ситового цилиндра 6 из металлотканого сита, проходят через них под действием центробежных сил и выводятся из машины через патрубок 3, а отшлифованный основной продукт - крупа, частично очищенная от муки (мучки) - выходит через парубок 4.

Степень обработки регулируется временем пребывания продукта в рабочей зоне. В порционном варианте периодического действия продукт засыпают в машину, обрабатывают заданное время и выпускают два продукта: шлифованную крупу и муку (мучку). В машине непрерывного действия время обработки продукта регулируется, например, заслонками со стороны питания и со стороны выпуска обработанных фракций (на чертеже не показано).

Простота конструкции и способа регулирования степени шлифования улучшают эксплуатационные показатели, повышают равномерность обработки поверхности крупинок, однородность готового продукта, выход шлифованной крупы на 1-1,2% и уменьшают потери.

1. Устройство для шлифования мелкого зерна и/или продуктов его дробления, состоящее из вращающегося абразивного ротора, окруженного концентричной ему неподвижной ситовой обечайкой, отличающееся тем, что ситовая обечайка выполнена из двух ситовых цилиндров, внутреннего и наружного, плотно, без зазора прилегающих один к другому, с разновеликими отверстиями, причем ширина отверстий сита наружного цилиндра меньше ширины отверстий сита внутреннего цилиндра и определяется крупностью мучки обрабатываемой культуры.

2. Устройство по п.1, отличающееся тем, что внутренний ситовой цилиндр выполнен, например, из штампованного сита с продолговатыми отверстиями.

3. Устройство по п.1, отличающееся тем, что наружный ситовой цилиндр выполнен из металлотканой сетки с квадратными отверстиями.