Ротационный распылитель материала для покрытия и установка, содержащая такой распылитель

Иллюстрации

Показать всеИзобретение относится к ротационному распылителю материала для покрытия. Составляющие каждой струи вторичного воздуха (J6) ударяются о внешнюю поверхность элемента разбрызгивания (1). Первый и второй контуры совмещены в одно кольцо (С), центрированное по оси вращения (X1). Установка распыления материалов для покрытия содержит, по меньшей мере, один ротационный распылитель. Техническим результатом изобретения является регулирование формы струи распыляемого материала. 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к ротационному распылителю материала для покрытия, а также к установке распыления материала для покрытия, содержащей, по меньшей мере, один такой распылитель.

Обычное разбрызгивание посредством ротационных распылителей применялось для нанесения на предметы, такие как кузова автомобилей, которые предполагалось покрывать материалом: грунтовкой, базовым слоем и/или лаком. Ротационный распылитель материала для покрытия содержит элемент разбрызгивания, вращающийся с большой скоростью под действием средств приведения во вращение, таких как пневматическая турбина.

Такой элемент разбрызгивания имеет по существу форму барабана с симметрией вращения, который содержит, по меньшей мере, одну кромку разбрызгивания, выполненную с возможностью образовывать струю материала для покрытия. Ротационный распылитель содержит также неподвижно установленный корпус, в котором размещаются средства приведения во вращение, а также средства обеспечения элемента разбрызгивания материалом для покрытия.

Струя материала для покрытия, разбрызгиваемая посредством кромки вращающегося элемента, имеет в целом коническую форму, которая зависит от таких параметров, как скорость вращения барабана и расход материала для покрытия. Для регулировки формы такой струи материала ротационные распылители предшествующего уровня техники, как правило, оснащены множеством первых отверстий, выполненных в корпусе распылителя и расположенных на кольце, центрированном по оси симметрии барабана. Первые отверстия предназначены для обеспечения испускания струй первичного воздуха, которые вместе образуют воздух формирования струи материала, причем этот воздух формирования иногда называется юбочным воздухом.

В документе JP-A-8 071 455 приводится описание ротационного распылителя, снабженного первыми отверстиями, предназначенными для обеспечения испускания струй первичного воздуха для формирования струи материала. Каждая струя первичного воздуха наклонена относительно оси вращения барабана согласно первичному направлению, содержащему осевую составляющую и орторадиальную составляющую. Струи первичного воздуха образуют, таким образом, поток воздуха, циркулирующий вокруг оси вращения барабана и струи материала для покрытия. Этот поток циркулирующего воздуха, иногда называемый «вихревым», позволяет, в частности, путем регулировки своего расхода формировать струю разбрызгиваемого материала посредством кромки в зависимости от желаемого нанесения.

Корпус ротационного распылителя, изображенный на Фиг.6 документа JP-А-8 071 455, содержит множество вторых отверстий, расположенных на том же кольце, что и первые отверстия, и смещенных относительно последних. Каждая струя вторичного воздуха, исходящая из одного из этих вторых отверстий, наклонена относительно оси вращения согласно вторичному направлению, содержащему осевую составляющую и радиальную составляющую. Эти составляющие определены таким образом, чтобы они нагнетали потоки воздуха перед задней стороной барабана для уменьшения разрежения, обусловленного вращением барабана с большой скоростью.

Таким образом, потоки вторичного воздуха предназначены для получения равномерно наносимого тонкого слоя краски. Для решения этой задачи необходимо, чтобы струи вторичного воздуха поступали непосредственно в зону пониженного давления, расположенную против барабана и сзади него. Направление каждой струи вторичного воздуха определяется таким образом, чтобы не допустить, чтобы эта струя вторичного воздуха не ударялась в заднюю поверхность барабана.

Однако такие потоки вторичного воздуха требуют тонкой регулировки для того, чтобы не допустить разрушения формы струи материала для покрытия. Кроме того, струи вторичного воздуха, которые также наклонены, не позволяют регулировать ни форму струи материала, ни, как следствие, поверхность столкновения капелек, разбрызгиваемых на предмет, на который наносится покрытие.

Настоящее изобретение направлено, в частности, на устранение этих недостатков, предлагая ротационное устройство распыления материала для покрытия, которое предоставляет большую свободу действий по регулированию формы струи материала.

С этой целью изобретение относится к ротационному распылителю материала для покрытия, содержащему:

- элемент разбрызгивания материала, содержащий, по меньшей мере, одну кромку разбрызгивания, выполненную с возможностью образовывать струю материала;

- средства приведения во вращение упомянутого элемента и

- неподвижно установленный корпус, содержащий первые отверстия, расположенные на первом контуре, который размещается вокруг оси вращения упомянутого элемента, а также вторые отверстия, расположенные на втором контуре, который размещается вокруг оси вращения упомянутого элемента, и смещенные относительно первых отверстий; причем первые и вторые отверстия предназначены для обеспечения испускания, соответственно, струй первичного воздуха и струй вторичного воздуха; причем каждая струя первичного воздуха наклонена относительно оси вращения согласно первичному направлению, содержащему, по меньшей мере, такие осевую составляющую и орторадиальную составляющую, что упомянутая струя первичного воздуха беспрепятственно преодолевает зону, где находится кромка; причем каждая струя вторичного воздуха наклонена относительно оси вращения согласно вторичному направлению, содержащему, по меньшей мере, одну осевую составляющую и одну радиальную составляющую. Согласно изобретению, составляющие каждой струи вторичного воздуха таковы, что упомянутая струя вторичного воздуха ударяется во внешнюю поверхность элемента разбрызгивания.

Благодаря изобретению, струи вторичного воздуха обрушиваются на элемент разбрызгивания, что позволяет производить тонкую и равномерную регулировку струи разбрызгиваемого материала.

Согласно другим предпочтительным отличительным признакам изобретения, которые не являются обязательными и могут применяться в отдельности или в любой технически возможной комбинации:

- на корпусе дополнительно имеются третьи отверстия, расположенные вокруг оси вращения и предназначенные для испускания струй третичного воздуха; причем каждая струя третичного воздуха наклонена относительно оси вращения согласно третичному направлению, содержащему такие осевые, радиальные и орторадиальные составляющие, что упомянутая струя третичного воздуха беспрепятственно преодолевает зону, где размещена кромка;

- по меньшей мере, один из контуров имеет правильную, а не круглую форму, например, эллиптическую или прямоугольную;

- отверстия, расположенные на каждом контуре, объединены в подгруппы отверстий, которые постепенно располагаются рядом, причем каждая из подгрупп соединена с самостоятельным источником подачи сжатого воздуха через один клапан, причем клапаны регулируются независимо друг от друга;

- первый и второй контуры совмещены в одно кольцо, центрированное по оси вращения;

- вторичное направление содержит нулевую орторадиальную составляющую;

- в корпусе имеются первые и вторые каналы, выходящие, соответственно, в первые и вторые отверстия, причем первые и вторые каналы наклонены относительно оси вращения, соответственно, согласно первичному и вторичному направлениям;

- первые и вторые каналы выполнены путем просверливания сквозь наружную рубашку и/или образованы промежутками, образующимися между наружной рубашкой и внутренней рубашкой, причем рубашки расположены вокруг средств придания механизму вращательного движения и с задней части механизма;

- первые и вторые каналы соединены, соответственно, с общей первой камерой и с общей второй камерой, причем эти камеры разработаны в корпусе и представляют собой два самостоятельных источника обеспечения сжатым воздухом;

- первые отверстия располагаются на кольце, чередуясь со вторыми отверстиями;

- составляющие струй первичного воздуха определены таким образом, что струи первичного воздуха проходят на радиальном расстоянии от кромки, составляющем от 0 до 25 мм и, предпочтительно, равном 1,5 мм;

- составляющие струй вторичного воздуха определены таким образом, что струи вторичного воздуха ударяются в механизм на осевом расстоянии от кромки, составляющем от 0 до 10 мм и, предпочтительно, равном 2,8 мм;

- кольцо, на котором располагаются первые и вторые отверстия, имеет диаметр 58-80 мм, предпочтительно, 68 мм для барабана диаметром 55 мм.

С другой стороны, изобретение относится к установке распыления материалов для покрытия, отличающейся тем, что она содержит, по меньшей мере, один ротационный распылитель, который был представлен выше.

Изобретение станет лучше понятно, а другие его преимущества проявятся в свете нижеследующего описания ротационного устройства и установки согласно изобретению, предлагаемому исключительно в качестве примера со ссылкой на прилагаемые чертежи, на которых:

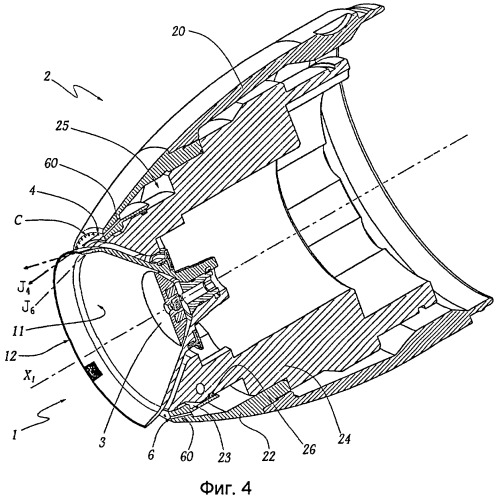

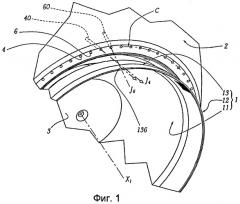

Фиг.1 представляет собой усеченный вид в перспективе распылителя в соответствии с изобретением;

Фиг.2 представляет собой частичный вид сбоку распылителя, представленного на Фиг.1;

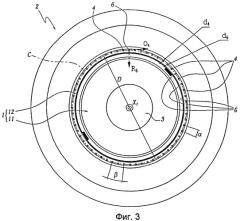

Фиг.3 представляет собой вид спереди распылителя, представленного на Фиг.1;

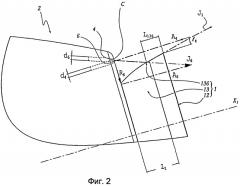

Фиг.4 представляет собой вид в перспективе в уменьшенном масштабе и с рассечением распылителя, представленного на Фиг.1;

Фиг.5 представляет собой вид спереди распылителя в соответствии с другим вариантом практической реализации изобретения.

На Фиг.1 изображен ротационный распылитель для распыления материала для покрытия, содержащий элемент разбрызгивания 1, называемый в последующем барабаном, который расположен частично внутри корпуса 2. Барабан 1 изображен в положении разбрызгивания, в котором при помощи средств приведения в движение (не показаны) ему придана большая скорость вращения вокруг оси Х1. Корпус неподвижно установлен, т.е. он не вращается вокруг оси Х1, и он может монтироваться на опоре (не показана), такой как многоосная стойка многофункционального манипулятора.

Распределитель 3 жестко соединен с передней частью барабана 1 для обеспечения направления и равномерного распределения материала для покрытия. Скорость вращения барабана 1 под нагрузкой, т.е. когда им осуществляется разбрызгивание материала, может составлять от 30000 до 70000 оборотов/мин.

Барабан 1 имеет симметрию вращения вокруг оси Х1. Барабан 1 содержит поверхность распределения 11, на которую под воздействием центробежной силы материал для покрытия наносится до кромки разбрызгивания 12, где он измельчается на маленькие брызги. Совокупность мелких брызг образует струю J1 материала, отрывающегося от барабана 1 и направляющегося к предмету (не показан), на который будет наноситься покрытие и на котором будет образована контактная поверхность. Внешняя задняя поверхность 13 барабана 1, т.е. поверхность, не повернутая к оси симметрии Х1, повернута к корпусу 2.

Корпус 2 содержит первые отверстия 4 и вторые отверстия 6, расположенные на одном кольце С, центрированном по оси симметрии Х1 барабана 1. Первые 4 и вторые 6 отверстия предназначены для обеспечения испускания, соответственно, струй первичного воздуха и струй вторичного воздуха, которые показаны на чертежах направлениями, соответственно, J4 и J6.

Кромка 12 расположена от кольца С на осевом расстоянии L1, составляющем в данном случае 10 мм. Таким образом, расстояние L1 представляет собой выход барабана 1 за пределы корпуса 2.

Первое J4 и втрое J6 направления в данном случае определены, соответственно, углами наклона первых каналов 40 и вторых каналов 60, установленных в корпусе 2. Согласно примеру, представленному на чертежах, каналы 40 и 60 являются прямоугольными и выходят, соответственно, в первые 4 и вторые 6 отверстия. В передней части каналы 40 и 60 соединены с двумя самостоятельными источниками обеспечения сжатым воздухом, описание которых будет приведено далее, для формирования струй J4 и J6.

Как это показано на Фиг.1-3, каждая струя первичного воздуха наклонена относительно оси вращения Х1 согласно первичному направлению J4, которое содержит осевую составляющую А4 и орторадиальную составляющую О4. Составляющие А4 и О4 позволяют струе первичного воздуха J4 беспрепятственно преодолевать зону, где находится кромка 12.

Другими словами, первая струя J4 не ударяется о заднюю поверхность 13 барабана 1. Вторичное направление J4, таким образом, наклонено относительно оси Х1, с которой оно не пересекается. Первые струи J4 вместе образуют поток вихревого воздуха или воронкообразного воздуха, выполненного с возможностью оказывать влияние на форму струи материала для покрытия. Составляющие А4 и О4 струи первичного воздуха J4 определены таким образом, что данная струя проходит на радиальном расстоянии l4 от кромки 12, составляющем 1,5 мм. На практике расстояние l4 может составлять от 0 до 25 мм. Расстояние l4 зависит, в частности, от осевого расстояния L1. Таким образом, когда расстояние L1 равно 50 мм, расстояние l4 может составлять от 0 до 50 мм.

Каждая струя вторичного воздуха наклонена относительно оси вращения Х1 согласно вторичному направлению J6, которое содержит осевую составляющую А6 и радиальную составляющую R6. Кроме того, составляющие А6 и R6 определены таким образом, что струя вторичного воздуха J6 ударяется в заднюю поверхность 13 барабана 1, как это отчетливо видно на Фиг.2.

Другими словами, вторичное направление J6 является поперечным к оси вращения Х1. Кроме того, вторичное направление J6 имеет в данном случае такую нулевую орторадиальную составляющую, что она может смешиваться с образующей конуса, вершина которого расположена на оси Х1.

Струя вторичного воздуха J6, изображенная на Фиг.2, ударяет по задней поверхности 13 на уровне зоны 136, затем распространяется на часть поверхности 13, расположенной сзади зоны 136 до кромки 12 и сверху в осевом направлении Х1. Это позволяет образовывать поток вторичного воздуха в виде струи, которая является относительно однородной и способной регулировать форму струи материала, и, таким образом, изменять контактную поверхность на предмете, на который наносится покрытие. Зона 136 расположена перед кромкой 12 на осевом расстоянии L136, составляющем в данном случае 28 мм. На практике расстояние L136 может составлять от 0 до 10 мм.

Диаметр D кольца С, который зависит, в частности, от диаметра кромки 12, составляет в данном случае 68 мм для барабана 1 с диаметром 55 мм. На практике для такого барабана он может составлять от 58 до 80 мм.

На кольце С первые отверстия 4 расположены поочередно со вторыми отверстиями 6. Как это показано на Фиг.3, первые отверстия 4 и вторые отверстия 6 равномерно рассредоточены на кольце С, так что два последовательно расположенных первых отверстия 4 или два последовательно расположенных вторых отверстия 6 удалены друг от друга на один и тот же угол β, равный 12°. На практике такой угол β может составлять от 6° до 24°. Кроме того, расположенные рядом первое отверстие 4 и второе отверстие 6 удалены друг от друга на угол α, равный 6°, т.е. на половину угла β, разделяющего, например, два последовательно расположенных первых отверстия 4. На практике угловое удаление α между первым отверстием 4 и вторым отверстием 6 может составлять от 3° до 12°.

Количество и рассредоточение первых 4 и вторых 6 отверстий определяются в зависимости от требуемой точности регулировки формы струи материала и желаемой равномерности для контактной поверхности. Таким образом, чем больше отверстий 4 и 6, тем обеспечивается лучшая равномерность контактной поверхности. В качестве варианта можно предусмотреть, чтобы первые отверстия и вторые отверстия были в различном количестве.

Первые 4 и вторые 6 отверстия имеют диаметры, соответственно, d4 и d6, которые равны 0,8 мм и 0,8 мм. Такие размеры позволяют испускать струи первичного и вторичного воздуха с расходом, равным, соответственно, 700 л/мин и 500 л/мин, если подача происходит под давлением, соответственно, 6 бар и 6 бар. На практике диаметры d4 и d6 первых 4 и вторых 6 отверстий могут, соответственно, составлять от 0,5 мм до 1,5 мм и от 0,5 мм до 1,5 мм. В частности, диаметры d4 и d6 могут отличаться друг от друга.

Как это показано на Фиг.4, первые 40 и вторые 60 каналы прямолинейно проходят сквозь наружную рубашку 22, которая является продолжением кожуха 20, определяющего внешнюю оболочку корпуса 2. Каналы 40 и 60 выполнены путем операций просверливания, осуществляемых под соответствующими углами. Первые каналы 40 соединены в передней части с первой камерой 23, которая для них является общей и которая, в свою очередь, соединена с источником подачи сжатого воздуха (не показан). Аналогичным образом, вторые каналы 60 соединены со второй камерой 25, которая для них является общей и которая соединена с источником подачи сжатого воздуха (не показан), не зависящим от источника, обеспечивающего подачу в первые каналы 40.

В данном случае первая 23 и вторая 25 камеры образованы между наружной рубашкой 22 и внутренней рубашкой 24, причем между ними расположено герметичное тороидальное уплотнение 26. Определение «внутренний» в данном случае обозначает предмет, близкий к оси вращения Х1, в то время как определение «внешний» обозначает более удаленный предмет. Рубашки 22 и 24 имеют в целом симметрию вращении вокруг оси Х1.

В качестве варианта первые 40 и/или вторые 60 каналы могут быть ограничены промежутками, образованными между наружной 22 и внутренней 24 рубашками. В данном случае эти промежутки могут быть практически реализованы путем выполнения зарубок на одной и/или другой поверхности против внутренней 24 и наружной 22 рубашки.

На Фиг.5 изображен вариант ротационного распылителя, представленного на Фиг. 1-4, в котором цифровые позиции увеличены на 100 для обозначения элементов, аналогичных показанным на Фиг. 1-4.

Этот ротационный распылитель для распыления материалов для покрытия содержит барабан 101, аналогичный барабану 1 и расположенный частично внутри неподвижно установленного корпуса 102. Барабану 101 может придаваться большая скорость вращения вокруг оси Х101 и в него подается материал через распределитель 103.

Барабан 101 содержит поверхность распределения 111, на которую до кромки разбрызгивания 112 наносится материал для покрытия, где он измельчается на маленькие брызги.

Корпус 102 содержит первые отверстия 104, вторые отверстия 106 и третьи отверстия 108, расположенные, соответственно, на первом С104, втором С106 и третьем С108 контурах. Контуры С104, С106, С108 являются ровными и, соответственно, эллиптическими, круглыми и прямоугольными. Отверстия 104, 106 и 108 предназначены для обеспечения испускания, соответственно, струй первичного, вторичного и третичного воздуха, которые изображены на Фиг.5 их соответствующими направлениями J104, J106 и J108.

Первый С104 и третий С108 контуры центрированы по оси вращения Х101 и имеют, соответственно, эллиптическую и прямоугольную с закругленными углами формы, вытянутые в одном и том же основном направлении. Таким образом, струи первичного J104 и третичного воздуха J108 позволяют приспосабливать разбрызгиваемые материалы путем их выравнивания. Это позволяет оптимизировать покрытие контактов на предмете, на который будет наноситься покрытие, и, следовательно, одинаковую толщину наносимого слоя.

Кроме того, для каждого контура С104, С106 или С108 отверстия 104, 106 или 108 объединяются в четыре подгруппы отверстий таким образом, чтобы образовать четыре квадранта I, II, III и IV. Отверстия одной подгруппы, ограниченные одним квадрантом, постепенно располагаются рядом, т.е. образуют непрерывную последовательность.

Каждая подгруппа соединена с самостоятельным источником подачи сжатого воздуха посредством клапана (не показан). Четыре клапана четырех подгрупп одного контура не зависят друг от друга, так что имеется возможность модулировать форму струй первичного, вторичного и третичного воздуха. С этой целью можно снабжать сжатым воздухом отверстия некоторых квадрантов, не снабжая при этом отверстия остальных квадрантов.

В случае необходимости деление на подгруппы может осуществляться иным способом, чем деление на квадранты.

Кроме того, согласно вариантам практической реализации, изображенным на Фиг. 1-4 и 5, направления J6 или J106 струй вторичного воздуха могут быть в той или иной степени наклонены согласно радиальному направлению таким образом, чтобы удары наносились по барабану с расстояния L136 от кромки, которое меняется от одного отверстия к другому.

Отличительные признаки вариантов практической реализации, описание которых приведено выше, могут комбинироваться. Например, регулировка струй воздуха, истекающих из распылителя, изображенного на Фиг.1-4, может быть осуществлена посредством квадранта.

1. Ротационный распылитель материала для покрытия, содержащий:- элемент (1) разбрызгивания материала, имеющий, по меньшей мере, одну кромку (12) разбрызгивания, выполненную с возможностью образовывать струю материала;- средства приведения упомянутого элемента (1) во вращение и- неподвижно установленный корпус (2), содержащий первые отверстия (4), расположенные на первом контуре (С4, С104), который размещается вокруг оси вращения (X1) упомянутого элемента (1), а также вторые отверстия (6), расположенные на втором (С6, С106) контуре, который размещается вокруг оси вращения (Х1, X101) упомянутого элемента (1, 101), и смещенные относительно первых отверстий (4), причем первые (4) и вторые (6) отверстия предназначены для испускания, соответственно, струй первичного воздуха (J4) и струй вторичного воздуха (J6), причем каждая струя первичного воздуха наклонена относительно оси вращения (X1) согласно первичному направлению (J4), имеющему, по меньшей мере, осевую составляющую (А4) и орторадиальную составляющую (O4), так что упомянутая струя первичного воздуха (J4) беспрепятственно преодолевает зону, где находится кромка (12), причем каждая струя вторичного воздуха наклонена относительно оси вращения (X1) согласно вторичному направлению (J6), имеющему, по меньшей мере, одну осевую составляющую (А6) и одну радиальную составляющую (R6), отличающийся тем, что составляющие (А6, R6) каждой струи вторичного воздуха (J6) таковы, что струя вторичного воздуха (J6) ударяется о внешнюю поверхность (13) элемента разбрызгивания (1), причем первый (С4) и второй (С6) контуры совмещены в одно кольцо (С), центрированное по оси вращения (X1).

2. Ротационный распылитель по п.1, отличающийся тем, что на корпусе (102) дополнительно имеются третьи (108) отверстия, расположенные на третьем контуре (С108) вокруг оси вращения (Х101) и предназначенные для испускания струй третичного воздуха, причем каждая струя третичного воздуха наклонена относительно оси вращения (X101) согласно третичному направлению (J108), имеющему такие осевые, радиальные и орторадиальные составляющие, что упомянутая струя третичного воздуха (J108) беспрепятственно преодолевает зону, где размещена кромка (12).

3. Ротационный распылитель по п.1 или 2, отличающийся тем, что, по меньшей мере, один из контуров (С4, С6, С104, С106, C108) имеет правильную и не круглую форму, например эллиптическую или прямоугольную.

4. Ротационный распылитель по любому из пп.1-2, отличающийся тем, что отверстия (4, 6, 104, 106, 108), расположенные на каждом контуре (С4, С6, С104, С106, С108), объединены в подгруппы (I, II, III, IV) отверстий, которые последовательно расположены рядом, причем каждая из подгрупп (I, II, III, IV) соединена с независимым источником подачи сжатого воздуха при помощи клапана, причем клапаны регулируются независимо друг от друга.

5. Ротационный распылитель по п.4, отличающийся тем, что вторичное направление (J6) имеет нулевую орторадиальную составляющую.

6. Ротационный распылитель по любому из пп.4 или 5, отличающийся тем, что в корпусе (2) выполнены первые (40) и вторые (60) каналы, выходящие, соответственно, в первые (4) и вторые (6) отверстия, причем первые (40) и вторые (60) каналы наклонены относительно оси вращения (Х1, Х101), соответственно, согласно первичному (J4) и вторичному (J6) направлениям.

7. Ротационный распылитель по п.6, отличающийся тем, что первые (40) и вторые (60) каналы выполнены путем сквозного просверливания наружной рубашки (22) и/или образованы промежутками, образующимися между наружной рубашкой (22) и внутренней рубашкой (24), причем рубашки (22, 24) расположены вокруг средств приведения элемента (1) во вращение и задней части элемента (1).

8. Ротационный распылитель по п.6, отличающийся тем, что первые (40) и вторые (60) каналы соединены, соответственно, с общей первой камерой (23) и с общей второй камерой (25); причем упомянутые камеры (23, 25) образованы в корпусе (2) и представляют собой два независимых источника подачи сжатого воздуха.

9. Ротационный распылитель по любому из пп.4 и 5, отличающийся тем, что первые (4) отверстия располагаются на кольце (С), чередуясь со вторыми (6) отверстиями.

10. Ротационный распылитель по любому из пп.4 и 5, отличающийся тем, что составляющие (А4, O4) струй первичного воздуха (J4) определены таким образом, что струи первичного воздуха (J4) проходят на радиальном расстоянии (14) от кромки (12), составляющем от 0 до 25 мм и, предпочтительно, равном 1,5 мм.

11. Ротационный распылитель по любому из пп.4 и 5, отличающийся тем, что составляющие (А6, R6) струй вторичного воздуха (J6) определены таким образом, что струи вторичного воздуха (J6) ударяются об элемент (1) на осевом расстоянии (L136) от кромки (12), составляющем от 0 до 10 мм и, предпочтительно, равном 2,8 мм.

12. Ротационный распылитель по любому из пп.4 и 5, отличающийся тем, что кольцо (С), на котором располагаются первые (4) и вторые (6) отверстия, имеет диаметр (D) 58-80 мм, предпочтительно, 68 мм для барабана диаметром 55 мм.

13. Установка распыления материалов для покрытия, отличающаяся тем, что она содержит, по меньшей мере, один ротационный распылитель по пп.1-12.