Пиролизный комплекс золотарева

Иллюстрации

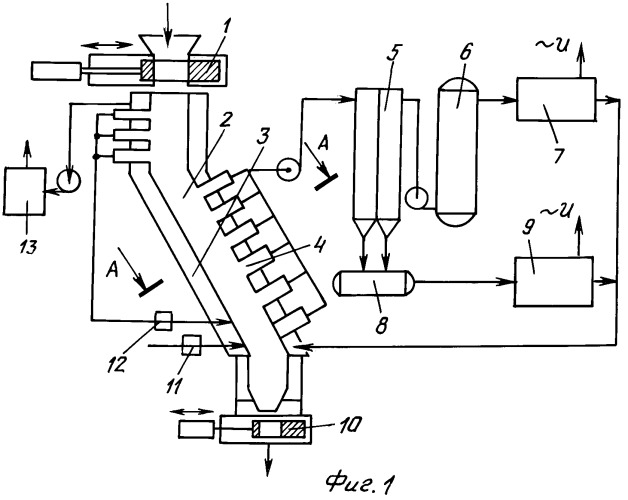

Показать всеИзобретение может быть использовано в коммунальном хозяйстве городов. Пиролизный комплекс для термической обработки углеродосодержащих отходов включает наклоненный пиролизный реактор прямоугольного сечения 2 с внешним нагревом, заключенный в теплоизоляционную камеру 3, загрузочные 1 и разгрузочные 10 устройства, систему отвода пиролизных паров через сепаратор 5 в газомоторные 6 и дизельные 9 электроагрегаты, устройство для очистки выбрасываемых в атмосферу газов 13. На нижнем наклонном днище трубчатого корпуса пиролизного реактора 2 размещен лист вибропобудителя с антипригарным покрытием. Отвод пиролизных паров осуществлен через многочисленные патрубки 4, приваренные к верхней наклонной стенке пиролизного реактора и соединенные с трубчатым коллектором. Изобретение позволяет повысить производительность и надежность работы пиролизной установки. 2 ил.

Реферат

Изобретение относится к термической обработке углеродосодержащих отходов и может быть использовано в коммунальном хозяйстве городов.

Известны пиролизные установки, предусматривающие нагрев и термическое разложение углеродосодержащих отходов с ограниченной подачей воздуха в реактор (см. Бобович Б.Б., Девяткин В.В. «Переработка отходов производства и потребления». М.: «Интермет инжиниринг», 2000, с 218-236).

Недостатком таких пиролизных установок является низкая калорийность пиролизного газа из-за попадания воздуха в реакционную камеру, что приводит к значительному содержанию в пиролизном газе инертного азота.

Известна пиролизная установка с внешним нагревом наружного теплоизоляционного корпуса и с вращающимся внутри распределительным барабаном. Углеродосодержащие отходы перемещаются по поверхности барабана и контактируют с горячей поверхностью металлического корпуса. В результате трения об корпус и интенсивного нагрева углеродосодержащих отходов происходит их термохимическое разложение с образованием пиролизного газа (Реклама пиролизной установки "GLES"-Green Ligcht Energy Solutions, США, Сан-Франциско, 2008 г.).

Недостатком данной пиролизной установки является наличие горизонтального вращающегося элемента - барабана, что вызывает вибрацию, шум и тяжелый температурный режим работы подшипников.

Известна также пиролизная установка фирмы GEM (Graveson Energy Management Ltg.) с внешним нагревом углеродосодержащих отходов через оребренный металлический корпус, внутри которого вращается металлический барабан. Отходы перемещаются по поверхности металлического барабана и соприкасаются с горячей внутренней поверхностью оребренного металлического корпуса. В результате трения об корпус и интенсивного нагрева углеродосодержащих отходов происходит их термохимическое разложение с образованием пиролизного газа (Реклама фирмы GEM (Graveson Energy Management Ltg.), Англия, 2008 г.).

Недостатком этой пиролизной установки является наличие вертикального барабана, что вызывает вибрацию, шум и тяжелый температурный режим работы подшипников.

Задачей настоящего изобретения является повышение производительности и надежности работы пиролизной установки.

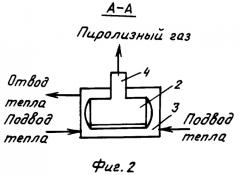

Решение поставленной задачи достигается тем, что пиролизный реактор выполнен в виде наклоненного трубчатого корпуса прямоугольного сечения, помещенного в теплоизоляционную камеру, в которую поступают горячие газы для внешнего нагрева металлического корпуса пиролизного реактора. Размер нижней и верхней стенок трубчатого корпуса существенно больше, чем размер боковых стенок. Благодаря этому достигается большая площадь соприкосновения отходов с горячей металлической поверхностью пиролизного реактора, а слой прогрева углеродосодержащих отходов имеет минимальное значение. Для отвода пиролизного газа к верхней стенке трубчатого короба приварены многочисленные патрубки, соединенные с трубчатым коллектором для подачи пиролизного газа в блок сепарации. Для уменьшения содержания инертного азота воздуха в пиролизном газе применены герметичные загрузочный и разгрузочный питатели ящичного типа. Горячие газы для прогрева металлического корпуса пиролизного реактора поступают от газомоторного и дизельного электроагрегатов, которые работают на пиролизном газе и жидком пиролизном топливе.

Пример выполнения пиролизного комплекса представлен на чертежах, фиг.1 и фиг.2.

Пиролизный комплекс включает пиролизный реактор, выполненный в виде наклонного трубчатого корпуса прямоугольного сечения 2, помещенного в теплоизоляционную камеру 3, в которую поступают горячие газы для внешнего нагрева металлического корпуса пиролизного реактора. Размер нижней и верхней стенок трубчатого корпуса прямоугольного сечения в 2-4 раза больше, чем размер боковых стенок. На нижнем днище трубчатого корпуса пиролизного реактора установлен лист вибропобудителя с антипригарным покрытием.

К пиролизному реактору сверху присоединен герметичный загрузочный питатель ящичного типа 1, с помощью которого во внутреннюю полость пиролизного реактора поступают углеродосодержащие отходы. В основании пиролизного реактора установлен герметичный разгрузочный питатель ящичного типа 10, с помощью которого выгружают золошлаки.

К верхней стенке трубчатого корпуса реактора присоединены многочисленные патрубки 4, которые через коллектор соединены с блоком сепарации 5, где происходит разделение на газообразную и жидкую фазы.

Пиролизный комплекс оборудован газгольдером 6 для накопления кондиционного пиролизного газа и газомоторным электроагрегатом 7 для выработки электрического тока.

Пиролизный комплекс оборудован также емкостью 8 для сбора пиролизной горючей жидкости и дизельным электроагрегатом 9 для выработки электрического тока.

Выходные патрубки газомоторного и дизельного электроагрегатов соединены газоходом с нижней частью теплоизоляционной камеры.

Для обеспечения пускового режима в нижней части пиролизного реактора установлена газовая горелка 11, к которой поступает газ от автономного источника горючего газа.

Для дополнительного нагрева пиролизного реактора в нижней части теплоизоляционной камеры установлена газовая горелка 12, работающая на некондиционном пиролизном газе, который отводят из верхней зоны пиролизного реактора, где происходит сушка отходов.

Отвод охлажденного газа из теплоизоляционной камеры в атмосферу осуществлен через устройство очистки и утилизации тепла выхлопных газов 13.

Работа пиролизного комплекса осуществляется следующим образом.

Углеродосодержащие отходы любой влажности без предварительной сушки и дробления (за исключением негабаритных включений) загружают в приемный бункер и через герметичный загрузочный питатель ящичного типа 1 подают во внутреннюю полость пиролизного реактора 2, заключенного в теплоизоляционную камеру 3, в которую подают горячие газы. Размер нижней и верхней стенок трубчатого корпуса прямоугольного сечения в 2-4 раза больше, чем размер боковых стенок. На нижнем днище трубчатого корпуса пиролизного реактора установлен лист вибропобудителя с антипригарным покрытием. Образующиеся в результате термохимического разложения углеродосодержащих отходов пиролизные пары отводят с помощью многочисленных пиролизных патрубков 4 в трубчатый коллектор и далее в блок сепарации 5, где пиролизные пары разделяются на жидкую и газообразную фазы. Пиролизный газ поступает в газгольдер 6 и далее в газомоторный электроагрегат 7 для выработки электроэнергии. Жидкое пиролизное топливо стекает из сепаратора в емкость 8, откуда с помощью насоса поступает в дизельный электроагрегат 9 для выработки электроэнергии. Отходящие от газомоторного электроагрегата и дизельного электроагрегата горячие газы подают по отдельным газоходам в теплоизоляционную камеру для обеспечения внешнего нагрева пиролизного реактора. Выгрузку оставшихся после пиролизного газа золошлаков осуществляют с помощью герметичного разгрузочного питателя ящичного типа 10. Для обеспечения пускового режима во внутреннюю полость пиролизного реактора подают горячие газы от газовой горелки 11, к которой поступает газ от автономного источника горючего газа. Для дополнительного нагрева металлического корпуса пиролизного реактора в теплоизоляционную камеру подают горячие газы от газовой горелки 12, работающей на некондиционном пиролизном газе, который отводят из верхней зоны пиролизного реактора, где происходит сушка отходов.

Отвод охлажденного газа из теплоизоляционной камеры осуществлен через устройство очистки и утилизации тепла выхлопных газов 13 в атмосферу.

Такое выполнение пиролизного реактора позволяет осуществить термохимическое разложение углеродосодержащих отходов с высокой производительностью без применения вращающихся частей.

Пиролизный комплекс для термической обработки углеродосодержащих отходов, включающий наклоненный пиролизный реактор прямоугольного сечения с внешним нагревом, заключенный в теплоизоляционную камеру, загрузочные и разгрузочные устройства, систему отвода пиролизных паров через сепаратор в газомоторные и дизельные электроагрегаты, устройство для очистки выбрасываемых в атмосферу газов, отличающийся тем, что на нижнем наклонном днище трубчатого корпуса пиролизного реактора размещен лист вибропобудителя с антипригарным покрытием, а отвод пиролизных паров осуществлен через многочисленные патрубки, приваренные к верхней наклонной стенке пиролизного реактора и соединенные с трубчатым коллектором для подачи пиролизных паров в блок сепарации для получения пиролизного газа и пиролизной жидкости.