Устройство управления подачей и поворотом трубы стана холодной прокатки труб

Иллюстрации

Показать всеИзобретение предназначено для повышения надежности и безотказности работы стана ХПТ при высокой производительности. Устройство содержит первый блок управления, два выхода которого связаны с соответствующими входами второго блока управления приводом подачи трубы и третьего блока управления приводом поворота трубы, выходы которых связаны с соответствующими входами приводов подачи и поворота трубы, при этом соответствующие выходы приводов подачи и поворота электромеханически связаны с двигателями подачи и поворота, на валу которых расположены датчики импульсов обратной связи подачи и поворота, соответственно, выходы которых связаны с соответствующими входами упомянутых приводов подачи и поворота, при этом соответствующие выходы приводов подачи и поворота связаны с входами первого блока управления, третий выход которого связан с входом схемы управления двигателем главного привода клети стана холодной прокатки труб, выход которой связан с задатчиком начала отработки подачи и поворота трубы, выход которого связан с соответствующим входом упомянутого первого блока управления, при этом первый блок управления связан с первым задатчиком параметров. Адаптивная настройка величин параметров блоков управления приводов подачи и поворота в реальном масштабе времени обеспечивается за счет того, что устройство имеет дополнительный второй задатчик параметров приводов подачи и поворота трубы, связанный определенным образом с элементами устройства управления подачей и поворотом трубы стана холодной прокатки труб. 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к автоматизации управления станами холодной прокатки труб (ХПТ), и может использоваться на всех типах станов ХПТ.

Известно, приводимое в качестве аналога, устройство управления подачей и поворотом трубы стана холодной прокатки труб (см. А.Б.Рысс. Тенденции развития современных систем управления станами холодной прокатки труб разработки ВНИИМЕТМАШ. «Техника и технология» №4, 2008 г., с.35…42, издательство Спутник, Москва), где в качестве блоков управления подачей и поворотом трубы, используются индивидуальные сервоприводы. Недостаток данного устройства заключается в следующем. Привод подачи трубы и привод поворота трубы должны быть настроены таким образом, чтобы указанные приводы смогли отрабатывать максимальное значение подачи или поворота (для конкретного калибра и маршрута стана ХПТ) за расчетное время, составляющее достаточно малую величину. Т.е. приводы подачи и (или) поворота должны отработать заданное значение указанных величин за время, когда прокатные валки раскрыты, и приводы подачи и поворота могут выполнить указанные действия. Так как в современных станах максимальное число ходов составляет величину 140…170 ходов в минуту и более, а валки остаются раскрытыми, чтобы совершить подачу или поворот, обычно, одну треть или четверть периода одного хода, то можно подсчитать, что время, когда привод должен отработать заданную подачу и поворот составляет 0,08…0,12 секунд.

Чтобы добиться требуемой отработки приводами подачи и поворота заданных значений за такое малое время, указанные приводы должны быть настроены так, чтобы выполнить указанные действия за минимальное время.

Следует отметить, что при малых значениях числа рабочих ходов стана не обязательно иметь параметры приводов, настроенные на максимально возможные числа рабочих ходов стана, т.к. при малых значениях рабочих ходов стана ХПТ время на отработку подачи и поворота трубы (время, когда валки стана раскрыты) существенно выше, чем при максимально возможном числе ходов.

Основными параметрами, влияющими на отработку позиции контура позиционирования блоков управления применяемых приводов, являются, так называемые, пропорциональный коэффициент усиления контура позиционирования, интегральный коэффициент контура позиционирования, дифференциальный коэффициент контура позиционирования блоков управления этими приводами и ряд других.

Эти коэффициенты блоков управления должны быть настроены таким образом, чтобы приводы подачи и поворота могли отработать задание на подачу и поворот за указанное минимальное время, причем они должны выбираться исходя из максимального числа рабочих ходов стана ХПТ и минимального времени отработки подачи и поворота.

Из теории регулирования известно, что, например, увеличивая пропорциональный коэффициент усиления замкнутой системы, можно получить более быстрый переходный процесс, однако его перерегулирование увеличивается и при каком-то значении данного коэффициента указанный процесс может превратиться из апериодического в колебательный.

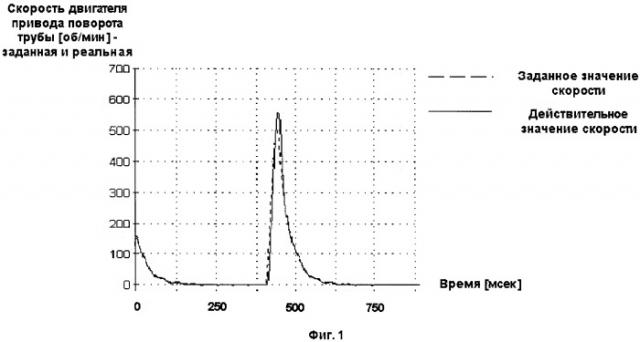

Так в качестве примера на фиг.1 приведен реальный переходный процесс по отработке приводом поворота задания на стане ХПТ 6-20 Никопольского трубного завода. В качестве блока управления на этом объекте применен серводрайвер, с настроенным пропорциональным коэффициентом усиления контура позиционирования, равным 30. Как видно из чертежа, переходный процесс имеет чисто выраженный апериодический характер с временем переходного процесса, равным 0.18…0.2 секунды. Очевидно, что при такой настройке привода максимальное число ходов (равное 140) не может быть отработано, так как время переходного процесса значительно больше времени, когда валки стана раскрыты.

На фиг.2 приведен реальный переходный процесс по отработке приводом поворота задания на том же стане ХПТ 6-20 Никопольского трубного завода. Однако для блока управления пропорциональный коэффициент усиления контура позиционирования стал равным 90. Как видно из чертежа переходный процесс уже имеет колебательный характер, с небольшим перерегулированием и с временем переходного процесса, равным 0.06…0.08 секунды, что позволяет отрабатывать на этом стане до 140…150 ходов в минуту, при этом характер переходного процесса остается с этим коэффициентом усиления колебательным и для всех других значений параметров блоков управления приводами.

Так как изменение заданного числа ходов в стане ХПТ осуществляется оператором в реальном масштабе времени, то указанный коэффициент усиления контура позиционирования выбирается исходя из максимально возможного числа ходов отрабатываемых станом ХПТ и остается постоянным на всем протяжении работы, т.к. перенастройка блока управления приводом на другие параметры может, во-первых, осуществляться только квалифицированным персоналом, во-вторых, занимает достаточно долгое время и не может быть применена по условиям производительности работы стана, и, в-третьих, на современных станах закладывается в блок управления только один раз и после этого не перенастраивается.

Это является существенным недостатком известного устройства, приводимого в качестве аналога, так как, ввиду того, что при настройке на максимальное число ходов, характер переходного процесса по отработке подачи и поворота получается колебательным, то при работе на малых числах ходов стана ХПТ или в ручном режиме работы стана, когда привод подачи и поворота остаются на месте и позиционируют заданное для ручного режима значение, возникают (валки стана при этом открыты) паразитные колебания, вибрация или дребезг в передачах, шестеренках и винтах механической части стана ХПТ, что приводит к их более быстрому износу и, следовательно, к необходимости более частой замены соответствующих деталей, что, в свою очередь, является причиной уменьшения надежности стана ХПТ и снижения его производительности. На больших числах ходов работы стана это явление проявляется незначительно, т.к. переходный процесс проходит за очень малое время и соответствующие механизмы «не успевают» отработать вибрацию или дребезг с началом нового цикла позиционирования или разогнаться до такой паразитной скорости, когда сила взаимного удара приводит к деформации или износу механического элемента. Особенно это вредно в ручном режиме работы стана, когда механические детали, например шестеренные передачи, не перемещаются относительно друг друга.

Наиболее близким из существующих аналогов к предлагаемому изобретению (прототипом) является устройство управления подачей и поворотом трубы стана холодной прокатки труб (см. А.Б.Рысс, В.Я.Тонконогов, Э.Е.Гуринчук. Опыт создания и тенденции развития современных систем управления станами холодной прокатки труб разработки ВНИИМЕТМАШ. «Тяжелое машиностроение», №5, 2010 г., с.32…35, Москва), содержащее первый блок управления, два выхода которого связаны с соответствующими входами второго блока управления приводом подачи и третьего блока управления приводом поворота, выходы которых связаны с соответствующими входами приводов подачи и поворота, при этом соответствующие выходы приводов подачи и поворота электромеханически связаны с двигателями подачи и поворота, на валу которых расположены датчики импульсов обратной связи подачи и поворота, соответственно, выходы которых связаны с соответствующими входами приводов подачи и поворота, при этом соответствующие выходы приводов подачи и поворота связаны с входами первого блока управления, третий выход которого связан с входом схемы управления двигателем главного привода клети стана холодной прокатки труб, выход которой связан с задатчиком начала отработки подачи и поворота трубы, выход которого связан с соответствующим входом первого блока управления, при этом первый блок управления связан также с первым задатчиком.

Недостаток данного устройства аналогичен рассматриваемому выше. Привод подачи трубы и привод поворота трубы должны быть настроены таким образом, чтобы указанные приводы смогли отрабатывать максимальное значение подачи или поворота (для конкретного калибра и маршрута стана ХПТ) за расчетное время, составляющее достаточно малую величину. То есть привод подачи и (или) поворота должны отработать заданное значение указанных величин за время, когда прокатные валки раскрыты и привода подачи и поворота могут выполнить указанные действия.

Чтобы добиться требуемой отработки приводами подачи и поворота заданных значений за малое время, указанные приводы должны быть настроены так, чтобы выполнить указанные действия за минимальное время. Обычно основными параметрами, влияющими на отработку позиции контура позиционирования применяемых приводов, являются, так называемые, пропорциональный коэффициент усиления контура позиционирования, интегральный коэффициент контура позиционирования, дифференциальный коэффициент контура позиционирования блоков управления этими приводами и ряд других.

Эти коэффициенты блоков управления должны быть настроены таким образом, чтобы приводы подачи и поворота могли отработать задание на подачу и поворот за минимальное время, причем они должны выбираться исходя из максимального числа ходов стана ХПТ и минимального времени отработки подачи и поворота.

Из теории регулирования известно, что, например, увеличивая пропорциональный коэффициент усиления замкнутой системы, можно получить более быстрый переходный процесс, однако его перерегулирование увеличивается и при каком-то значении данного коэффициента указанный процесс может превратиться из апериодического в колебательный.

Так как изменение заданного числа ходов в стане ХПТ осуществляется оператором в реальном масштабе времени, то указанные коэффициенты контура позиционирования выбираются исходя из максимально возможного числа ходов отрабатываемых станом ХПТ и остаются постоянным на всем протяжении работы, так как перенастройка блока управления приводом на другие параметры может, во-первых, осуществляться только квалифицированным персоналом, во-вторых, занимает достаточно долгое время и не может быть применена по условиям производительности работы стана, и, в-третьих, на современных станах закладывается в блок управления только один раз и после этого не перенастраивается.

Это является существенным недостатком устройства, приводимого в качестве прототипа, т.к., ввиду того, что при настройке на максимальное число ходов, характер переходного процесса по отработке подачи и поворота получается колебательным, то при работе на малых числах ходов стана ХПТ или в ручном режиме работы стана, когда привод подачи и поворота остаются на месте и позиционируют заданное для ручного режима значение, возникают паразитные колебания, вибрация или дребезг в передачах, шестеренках и винтах механической части стана ХПТ, что приводит к их более быстрому износу и, следовательно, к необходимости более частой замены соответствующих деталей, что, в свою очередь, является причиной уменьшения надежности стана ХПТ и снижения его производительности. На больших числах ходов работы стана это явление проявляется незначительно, т.к. переходный процесс проходит за очень малое время и соответствующие механизмы «не успевают» отработать вибрацию или дребезг с началом нового цикла позиционирования или разогнаться до такой паразитной скорости, когда сила взаимного удара механических элементов стана приводит к их деформации. Особенно это вредно в ручном режиме работы стана, когда механические детали, например шестеренные передачи, не перемещаются относительно друг друга.

Техническим результатом предлагаемого изобретения является адаптивная настройка величин параметров блоков управления приводов подачи и поворота в реальном масштабе времени, таким образом, чтобы при изменении числа рабочих ходов отрабатываемых станом ХПТ и его режимов (автоматический или ручной), настраивать блоки управления указанными приводами на оптимальные параметры, обеспечивающие, по возможности, апериодический переходный процесс отработки подачи и поворота при отработке заданного числа рабочих ходов, что существенно увеличивает надежность работы стана ХПТ и его производительность.

Технический результат достигается тем, что в устройство управления подачей и поворотом трубы стана холодной прокатки труб, содержащее, первый блок управления, два выхода которого связаны с соответствующими входами второго блока управления приводом подачи и третьего блока управления приводом поворота, выходы которых связаны с соответствующими входами приводов подачи и поворота, при этом соответствующие выходы приводов подачи и поворота электромеханически связаны с двигателями подачи и поворота, на валу которых расположены датчики импульсов обратной связи подачи и поворота, соответственно, выходы которых связаны с соответствующими входами приводов подачи и поворота, при этом соответствующие выходы приводов подачи и поворота связаны с входами первого блока управления, третий выход которого связан с входом схемы управления двигателем главного привода клети стана холодной прокатки труб, выход которой связан с задатчиком начала отработки подачи и поворота трубы, выход которого связан с соответствующим входом первого блока управления, при этом первый блок управления связан также с первым задатчиком, дополнительно введен второй задатчик параметров приводов подачи и поворота трубы, вход которого связан с выходом первого блока управления, а выходы связаны с соответствующими входами второго блока управления приводом подачи и третьего блока управления приводом поворота.

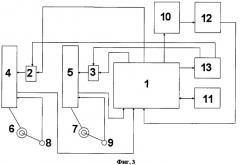

На фиг.3 представлена схема устройства управления подачей и поворотом трубы стана холодной прокатки труб, решающее указанные задачи.

Устройство управления подачей и поворотом трубы стана ХПТ содержит первый блок 1 управления, реализующий управление подачей и поворотом трубы, второй блок 2 управления приводом подачи и третий блок 3 управления приводом поворота, которые управляют, соответственно, приводом 4 подачи и приводом 5 поворота. Сигналы с этих приводов поступают на двигатель 6 подачи и на двигатель 7 поворота, на валу которых расположены датчик 8 импульсов обратной связи подачи и датчик 9 импульсов обратной связи поворота.

Задающий сигнал, пропорциональный скорости вращения двигателя главного привода стана ХПТ, поступает с выхода первого блока управления на вход схемы 10 управления двигателем главного привода клети стана ХПТ.

Информация о величине подачи и поворота, а также о текущем калибре клети и текущем маршруте прокатки, поступает в первый блок управления с выхода первого задатчика 11.

Задатчик 12 начала отработки подачи и поворота трубы формирует соответствующие сигналы на начало отработки подачи и поворота, которые поступают на вход первого блока управления.

Второй задатчик 13 параметров приводов подачи и поворота трубы формирует оптимальные для режима работы и конкретного числа ходов главного привода стана ХПТ параметры блоков управления приводами, которые по сигналу от первого блока управления поступают на входы соответственно второго блока управления приводом подачи и третьего блока управления приводом поворота. Эти параметры сгруппированы для различных значений рабочих ходов стана ХПТ и в общем случае зависят от величин подачи и поворота трубы.

Очевидно, что эти параметры выбираются заранее в процессе пуско-наладочных работ на стане и хранятся в памяти второго задатчика параметров приводов подачи и поворота трубы, при этом, если это возможно, их числовые значения таковы, что характер переходного процесса для конкретного значения рабочих ходов стана ХПТ и режима работы - апериодический, без колебаний. Если это не возможно, например, на рабочих ходах стана ХПТ, близких к максимально возможным, то указанные параметры выбираются для конкретного числа рабочих ходов стана ХПТ таким образом, чтобы перерегулирование было, по возможности, минимальным. Очевидно, что в любом случае вводимые параметры блоков управления приводами позволяют отработать установленное число рабочих ходов стана ХПТ - от минимального до максимально возможного.

По существу предлагаемого изобретения устройство управления подачей и поворотом трубы стана холодной прокатки труб работает следующим образом.

Отработка подачи и поворота трубы в процессе прокатки представляет собой разгон соответствующих двигателей 6 подачи и 7 поворота до установившейся скорости, с максимально возможным ускорением, движение на установившейся скорости и торможение с установившейся скорости до нулевой с максимально возможным замедлением. При этом угловой путь соответствующего двигателя, при этой отработке, пропорционален задаваемым уставкам подачи и поворота трубы, вырабатываемым первым блоком 1 управления и первым задатчиком 11. Заданные сигналы подачи и поворота трубы, вырабатываемые первым блоком 1 управления, поступают, соответственно, во второй блок 2 управления приводом подачи и третий блок 3 управления приводом поворота, которые вырабатывают (посредством привода 4 подачи и привода 5 поворота) соответствующие сигналы скорости двигателей 6 подачи и 7 поворота, пропорциональные заданным уставкам подачи и поворота. В процессе отработки подачи и поворота сигналы обратной связи по положению поступают в привод 4 подачи и привод 5 поворота, с датчика 8 импульсов обратной связи подачи и датчика 9 импульсов обратной связи поворота, соответственно. После окончания отработки подачи и поворота трубы соответствующие сигналы окончания отработки подачи и поворота трубы поступают на входы первого блока 1 управления, давая разрешение на начало нового цикла отработки подачи и поворота трубы.

Следует отметить, что сигнал, пропорциональный скорости вращения главного привода, вырабатывается первым блоком 1 управления и поступает на соответствующий вход схемы 10 управления двигателем главного привода клети стана ХПТ. Числовое значение этого сигнала формируется посредством первого задатчика 11.

Эта схема работы повторяется непрерывно циклически от одного цикла отработки соответствующих заданий к другому.

При изменении режима работы с ручного на автоматический или наоборот, а также при изменении оператором числа рабочих ходов стана ХПТ, по сигналу от первого блока 1 управления, второй задатчик 13 параметров приводов подачи и поворота трубы выдаст во второй блок 2 управления приводом подачи и в третий блок 3 управления приводом поворота оптимальные параметры регулирования переходного процесса по отработке подачи и поворота трубы, соответствующие конкретному режиму и конкретному числу рабочих ходов стана ХПТ. Ввиду того, что указанные параметры оптимальны для конкретного режима и числа рабочих ходов стана, они сведут к минимуму паразитные колебания, вибрацию, удары и дребезг соответствующих механизмов стана ХПТ, что существенно повысит надежность и безотказность работы стана, не снижая его производительности.

Таким образом, решается поставленная задача предлагаемого изобретения - адаптивная настройка параметров приводов подачи и поворота трубы в зависимости от режима работы и числа рабочих ходов стана ХПТ.

Достигаемый в этом случае технический результат выражается в значительном повышении надежности и безотказности работы стана ХПТ, обеспечивающим, при этом, неизменно высокую производительность работы данного стана.

Устройство управления подачей и поворотом трубы стана холодной прокатки труб, содержащее первый блок управления подачей и поворотом трубы, два выхода которого связаны с соответствующими входами второго блока управления приводом подачи трубы и третьего блока управления приводом поворота трубы, выходы которых связаны с соответствующими входами приводов подачи и поворота трубы, при этом соответствующие выходы упомянутых приводов подачи и поворота электромеханически связаны с двигателями подачи и поворота, на валу которых расположены датчики импульсов обратной связи подачи и поворота соответственно, выходы которых связаны с соответствующими входами упомянутых приводов подачи и поворота, при этом соответствующие выходы упомянутых приводов подачи и поворота связаны с входами первого блока управления, третий выход которого связан с входом схемы управления двигателем главного привода клети стана холодной прокатки труб, выход которой связан с задатчиком начала отработки подачи и поворота трубы, выход которого связан с соответствующим входом упомянутого первого блока управления, при этом первый блок управления связан с первым задатчиком параметров приводов подачи и поворота трубы, отличающееся тем, что в него дополнительно введен второй задатчик параметров приводов подачи и поворота трубы, вход которого связан с выходом первого упомянутого блока управления, а выходы связаны с соответствующими входами второго блока управления приводом подачи трубы и третьего блока управления приводом поворота трубы.