Способ стыковой контактной сварки изделий сопротивлением

Иллюстрации

Показать всеИзобретение может быть использовано при контактной сварке сопротивлением проволоки или ленты, выполняемой на специализированных сварочных машинах, например в агрегатах волочения проволоки, укрупнения проволочных бунтов или в стендах для намотки высокопрочной ленты на станины прессовых машин. Концы свариваемых изделий перемещают к электродам, закрепленным на неподвижной и подвижной станинах сварочной машины. Устанавливают их соосно между электродами без зазора между торцами. Между станинами вводят центрователь с двумя лапками и центрируют в нем путем поворота лапок одновременно оба конца свариваемых изделий. Зажимают концы в упомянутых электродах и перемещают вращающийся абразивный круг вдоль оси сварки между лапками центрователя. Обрезают одним резом оба торца свариваемых изделий и выводят абразивный круг из зоны реза. Выводят центрователь в исходное положение и сжимают торцы изделий приводом сжатия. Включают сварочный трансформатор и сваривают концы изделий. Способ обеспечивает получение стабильно высокого качества сварных соединений за счет оптимизации технологических приемов при установке и подготовке концов изделий под сварку. 3 ил.

Реферат

Изобретение относится к сварочному производству, а именно к способам стыковой контактной сварки сопротивлением, выполняемой на специализированных сварочных машинах, которые устанавливаются, например, в агрегатах волочения проволоки, укрупнения проволочных бунтов или в стендах для намотки высокопрочной ленты на станины прессовых машин.

Сварка задаваемых в такие агрегаты проволоки или ленты обеспечивает непрерывность их работы или увеличение развеса бухты, а сварка высокопрочной ленты в стендах намотки обеспечивает постоянство натяжения намотки при окончании рулона ленты.

Качество сварных швов и их пригодность во многом зависит от правильности подготовки концов и установки их в электродах сварочной машины. Важнейшим фактором для качества сварных стыков, получаемых контактной стыковой сваркой сопротивлением, является параллельность свариваемых торцов, так как от точности совпадения их поверхностей при сжатии зависит равномерность нагрева по сечению изделий, а значит, и равномерность деформации концов при осадке и качество соединений. Особую трудность вызывает сварка изделий из материалов с повышенным электросопротивлением, так как за короткое время торцы в месте первичного контакта перегреваются, что сразу же приводит к неравномерной деформации при осадке и к появлению непроваров в плоскости стыков.

Известен способ контактной стыковой сварки сопротивлением проволоки, выполняемый в линиях волочильных станов /см., например, Горловский М.Б., Меркачев В.Н. «Справочник волочильщика проволоки», М.: «Металлургия», 1993 г., стр.221/, с подготовкой под сварку концов проволоки, обрезкой свариваемых концов изделий дисковыми ножницами с ручным, ножным или электрическим приводом (в зависимости от диаметра проволоки). Однако дисковые ножи, изготовленные из закаленной инструментальной стали, быстро изнашиваются и начинают давать некачественный рез со смятием торцов, что приводит к ухудшению качества нагрева и свойств сварного соединения.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является способ контактной стыковой сварки сопротивлением проволоки или ленты, выполняемый на машинах фирмы «Schlatter», /см., например, выставочные проспекты фирмы «Schlatter» (Швейцария), 2008 г./, при котором подготовку свариваемых концов изделий производят отрезным кругом, устанавливаемым отдельно, рядом с машиной. Однако подготовленные таким способом концы изделия после установки в электродах при зажатии очень часто перекашиваются, что не дает возможности получать стабильный нагрев концов и стабильное качество сварных стыков.

Техническим результатом предлагаемого изобретения является получение стабильно высокого качества сварных соединений за счет оптимизации технологических приемов при установке концов изделий из проволоки или ленты под сварку.

Технический результат достигается тем, что при использовании способа стыковой контактной сварки изделий сопротивлением, включающего перемещение свариваемых концов к электродам неподвижной и подвижной станин сварочной машины и остановку их без зазора между торцами по оси между электродами, центровку и зажатие их в электродах, включение сварочного трансформатора, сжатие свариваемых концов и сварку, после остановки свариваемых концов изделий в машине между станинами вводят центрователь с двумя лапками и центрируют одновременно оба свариваемых конца изделий, зажимают концы в электродах, затем включают вращение абразивного круга и перемещают его вдоль оси сварки между лапками центрователя, обрезают одним резом оба торца свариваемых концов, выводят абразивный круг из зоны реза, разводят лапки центрователя, выводят его в исходное положение, сжимают торцы изделия, включают сварочный трансформатор и сваривают концы изделий.

Заявляемый способ контактной стыковой сварки изделий сопротивлением приведен на чертежах, где:

- на фиг.1 показана общая схема операций по подготовке концов изделия под сварку;

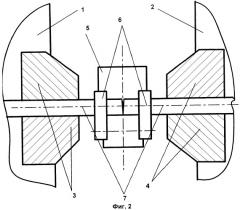

- на фиг.2 показана схема сцентрированных и зажатых в электродах неподвижной и подвижной станин сварочной машины концов изделия до обрезки их абразивным кругом;

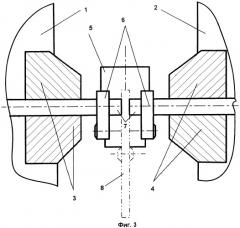

- на фиг.3 то же после обрезки концов изделия абразивным кругом перед сваркой.

Заявляемый способ контактной стыковой сварки изделий сопротивлением осуществляется следующим образом:

- после окончании переработки бухты, ее задний конец (передний по положению его в агрегате) останавливают по оси сварочной машины между неподвижной 1 и подвижной 2 станинами, а после размотки следующего бунта в это же место до упора в задний конец перемещают передний конец следующего бунта (фиг.1, а);

- между электродами 3 и 4 неподвижной 1 и подвижной 2 станин вводят центрователь 5 с двумя лапками 6 (фиг.1, б);

- центрируют поворотом лапок 6 одновременно оба свариваемых конца 7 изделий (фиг.1, в);

- зажимают свариваемые концы 7 в электродах 3 и 4 неподвижной 1 и подвижной 2 станин сварочной машины (фиг.1, г и фиг.2);

- включают вращение абразивного диска 8 и перемещают его вдоль оси сварки к зажатым между лапками 6 центрователя 5 концам 7 изделий и обрезают одним резом оба торца свариваемых концов 7 (фиг.1, д);

- выводят абразивный круг 7 из зоны реза в исходное положение (фиг.1, е и фиг.3);

- разводят поворотом лапки 6 центрователя 5 и перемещают в исходное положение центрователь 5 (фиг.1, ж);

- включают привод сжатия (не показан), свариваемых концов 7, а затем сварочный трансформатор (не показан), после нагрева торцов их сдавливают и сваривают между собой (фиг.1, з).

Применение предложенного способа стыковой контактной сварки изделий сопротивлением обеспечивает получение стабильно высокого качества сварных соединений с оптимизацией технологических приемов при установке концов проволоки или ленты под сварку за счет:

- одновременной центровки концов изделий и зажатия их сцентрованными в электродах;

- исключения прогиба обрезаемых концов при резе абразивным кругом с упором концов в центрователь и возможности геометрически точно обрезать концы изделий;

- обрезки одним резом зажатых концов изделий абразивным кругом и получения абсолютно параллельных свариваемых торцов;

- сжатия торцов свариваемых изделий перед нагревом по всему сечению.

Способ стыковой контактной сварки сопротивлением изделий в виде проволоки или ленты, при котором перемещают концы свариваемых изделий к электродам, закрепленным на неподвижной и подвижной станинах сварочной машины, и устанавливают их соосно между электродами без зазора между торцами, между станинами вводят центрователь с двумя лапками и центрируют в нем путем поворота лапок одновременно оба конца свариваемых изделий, зажимают концы в упомянутых электродах, затем включают вращение абразивного круга, перемещают его вдоль оси сварки между лапками центрователя и обрезают одним резом оба торца свариваемых изделий, после чего выводят абразивный круг из зоны реза, разводят центрователь, выводят его в исходное положение, сжимают торцы изделий приводом сжатия, включают сварочный трансформатор и сваривают концы изделий.