Способ подготовки к сварке полос в непрерывных металлургических агрегатах

Иллюстрации

Показать всеИзобретение может быть использовано при сварке полос на специализированных машинах в высокопроизводительных непрерывных металлургических агрегатах, например трубосварочных и профилегибочных станах, травильных линиях. После центровки, зажатия задними валками и обрезки конца предыдущей полосы следующую полосу подают к передним валкам, имеющим эквидистантные выпукло-вогнутые поверхности, и останавливают ее с выпуском конца полосы из валков. Зажимают полосу в валках с изгибом за счет ее упругого деформирования, перемещают полосу к ножницам в зону реза и освобождают полосу для ее центровки, после чего снова зажимают полосу в передних валках, разводят центрователь и обрезают конец полосы встроенными ножницами сварочной машины. Поднимают верхний передний валок и подают машину вместе с ножницами в позицию сварки. Зажимают концы сварочными прижимами и поднимают зажимные передние и задние верхние валки. За счет подготовки концов полос для передачи их валками к сварочной машине обеспечивается упрощение обслуживания машины и безопасность работы оператора. 1 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к способам и устройствам для передачи и установки полос под сварку, выполняемой на специализированных машинах, которые устанавливаются в высокопроизводительных непрерывных металлургических агрегатах, например трубосварочных и профилегибочных станах, травильных линиях и пр.

Известна, например, сварочная машина с механизированной установкой полос /авт. свид. СССР №308837, кл. МПК5, B23K, 101/16, 09.07.1969/, включающая станину, на которой смонтированы с возможностью поворота нижний суппорт и верхний суппорт ножниц, а также центрователь, выполненный в виде цилиндров, штоки которых укреплены на неподвижной части станины, при этом машина имеет в своем составе устройства, которые передают полосы с предварительно обрезанными концами из позиции резки в позицию сварки.

Недостатки такого варианта установки полос связаны с необходимостью создания некоторого запаса полосы, в виде петель, перед и за сварочной машиной для беспрепятственной работы передающих устройств машины при установке полос. Указанные петли создаются петлеобразующими механизмами, которые устанавливаются по обеим сторонам сварочной машины. Транспортные каретки и петлеобразующие устройства увеличивают габариты и массу сварочных машин и, в некоторых случаях, например при реконструкции металлургических агрегатов из-за недостатка места по длине, это создает сложности с применением таких машин. Кроме этого увеличение массы сварочной машины приводит к повышению стоимости ее изготовления.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ подготовки полос под сварку, выполняемый в машине МСО 16.06, конструкция которой описана в статье Новицкого А.Ф. и Мокеичева В.Г. «Сварка полос в металлургическом производстве», «Тяжелое машиностроение» №5, 2002, стр.22-26.

Способ, включающий подачу концов полос в зону резания, центрование заднего и переднего концов центрователями, обрезку концов полос гильотинными ножницами с верхним и нижнем суппортами, при этом после обрезки оба конца полос остаются зажатыми в стационарных зажимах, а сварочное устройство имеет возможность перемещаться из позиции обрезки в позицию сварки. Реализация этого способа осуществляется на машинах, как контактной стыковой, так и дуговой сварки для соединения полос шириной от 150 до 400 мм, содержащих встроенные ножницы, сварочное устройства и две пары зажимных приводных валков для подачи полос, при этом на входе в машину это толкающие ролики, а на выходе из машины тянущие с возможностью осуществления реверса.

Недостатком этого способа и подготовки для его осуществления является то, что при передаче передних концов полос к встроенным ножницами их следует удержать от прогиба на участке от толкающих валков до ножниц, при этом здесь невозможно разместить обычные рольганг или склиз, так как в это пространство перемещается каретка сварочной машины в позицию сварки. Конец полос, особенно тонких (1-2 мм), при выходе из валков имеет тенденцию к прогибу, и транспортировка полос к ножницам требует ручного вмешательства оператора или размещения между ножницами и толкающими валками убирающихся при перемещении каретки машины роликов со сложными механизмами опускания и подъема.

В предлагаемом изобретении решается вопрос достижения технического результата за счет подготовки концов полос для передачи их валками к сварочной машине перед обрезкой, упрощения обслуживания машины и обеспечения безопасности работы оператора на машине без применения дополнительных узлов.

Технический результат с достижением вышеуказанного эффекта обеспечивается тем, что в способе транспортировки полос к встроенным ножницам сварочной машины, включающем подачу полос к приводным валкам, зажатие их в валках и передачу ими полос в позицию реза, центровку и обрезку конца полос встроенными ножницами, перемещение сварочной машины из позиции реза в позицию сварки и обратно, после центровки, зажатия задними валками и обрезки конца предыдущей полосы следующую полосу подают к передним валкам и останавливают ее за их осью с выпуском конца полосы из валков, опускают верхний валок и зажимают полосу в задних валках с эквидистантными выпукло-вогнутыми поверхностями, изгибают полосу упругим деформированием, затем перемещают полосу к ножницам в зону реза и поднимают верхний валок, освобождая полосу для центровки, а после центровки снова зажимают полосу в валках, разводят центрователь и обрезают конец полосы ножницами, затем подают машину вместе с ножницами в позицию сварки, зажимают концы сварочными прижимами и поднимают зажимные верхние валки переднего и заднего концов полос.

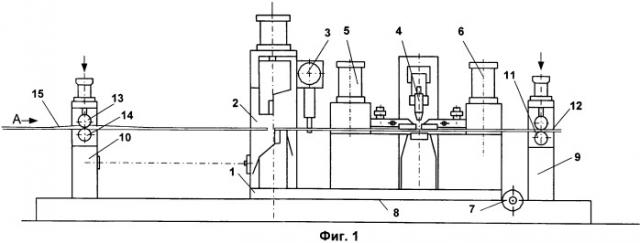

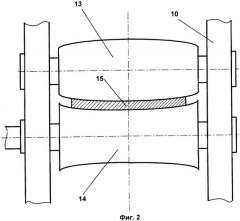

Заявляемый способ транспортировки полос к встроенным ножницам сварочной машины и его осуществление при подготовке к сварке приведены на фиг.1 и 2, где:

- на фиг.1 схематично показана сварочная машина (в разрезе по оси) в положении подачи заднего конца полосы в зону реза встроенных ножниц после обрезки и зажатия переднего конца полосы;

- на фиг.2 схематично показан вид по стрелке А на фиг.1 на толкающие валки в сведенном положении с зажатой в них полосой.

Сварочная машина содержит закрепленные на единой каретке 1 гильотинные ножницы 2, центрователь 3, сварочную горелку 4, прижимы 5 и 6, размещенные вблизи зоны сварки, привод перемещения каретки 7 по направляющей 8, а также две стойки 9 и 10 с зажимными тянущими валками 11 переднего 12 конца полосы и зажимными толкающими верхним 13 и нижним 14 валками заднего 15 конца полосы. При этом зажимные толкающие валки 13 и 14 выполнены с эквидистантными выпукло-вогнутыми поверхностями. Исходя из условия, что при изгибе полосы в валках материал полосы должен находиться в упругом состоянии и напряжения в любом сечении полосы не превышают 200 МПа, радиус поверхностей валков должен определяться по формуле:

где: δ - толщина полосы в диапазоне 2…4 мм,

L - вылет конца полосы из валков в пределах от 600 до 800 мм,

В - ширина полосы в пределах 150-400 мм.

При обеспечении требуемого радиуса валков прогиб переднего конца полосы dH в мм в заданных выше пределах толщины и ширины полос, а также вылета концов полос из валков определяется по формуле:

Используя эту формулу, можно определить, насколько допустимо горизонтальное отклонение нижнего ножа встроенных ножниц относительно сведенных валков. Решая это уравнение относительно вылета L, можно определить допустимое расстояние от валков до плоскости реза, при котором исключаются проблемы с передачей и установкой полос в ножницах.

Приведенные формулы представляют собой параметрические уравнения, при этом для определения конечных величин размерность входящих в уравнения переменных не имеет физического смысла.

Заявляемый способ дуговой стыковой сварки осуществляется следующим образом:

- после окончания переработки рулона в металлургическом агрегате задний конец предыдущей полосы 12 останавливают в сварочной машине в зоне ножниц 2;

- центрируют полосу 12 центрователем 3, зажимают валками 11, разводят центрователь 3, обрезают задний конец полосы 12;

- затем подают механизмами линии передний конец следующей полосы 15 и останавливают за осью толкающих передних валков 13 и 14 с выпуском конца полосы 15 из них;

- опускают верхний валок 13 и зажимают полосу в валках 13 и 14 с эквидистантными выпукло-вогнутыми поверхностями, при этом изгибают полосу упругим деформированием;

- затем перемещают полосу 15 толкающими передними валками 13 и 14 к ножницам 2 в зону реза и поднимают верхний валок 13, освобождая полосу для центровки 4;

- центрируют полосу 15 центрователем 3, зажимают ее валками 13 и 14, разводят центрователь 3, обрезают задний конец полосы 15 ножницами 2;

- затем каретку 1 перемещают приводом 7 в позицию сварки и сваривают полосы 12 и 15 сварочной горелкой 4;

- после сварки возвращают горелку 4 и каретку 1 в исходные положения, разводят валки 11, 13 и 14 и транспортируют полосы механизмами линии в агрегат переработки.

Таким образом, предлагаемый способ транспортировки полос к встроенным ножницам сварочной машины включает подачу полос к приводным валкам, зажатие их в валках и передачу ими полос в позицию реза, центровку и обрезку конца полос встроенными ножницами, перемещение сварочной машины из позиции реза в позицию сварки и обратно, после центровки, зажатия в задних валках и обрезки конца предыдущей полосы следующую полосу подают к передним валкам и останавливают ее с выпуском конца полосы из валков, после опускания верхнего валка и зажима полосы в передних валках с эквидистантными выпукло-вогнутыми поверхностями, изгибают полосу упругим деформированием, что позволяет за счет исключения возможности смещения полос относительно оси линии и обеспечения устойчивости их концов при передаче к ножницам:

- облегчить установку полос под обрезку и повысить точность при центровке полос без применения дополнительных настроечных механизмов и узлов машины и тем самым упростить конструкцию сварочной машины;

- обеспечить безопасность обслуживающего персонала за счет исключения ручной операции удержания от прогиба передних концов полос при передаче их к ножницам;

- более эффективно использовать сварочные дуговые машины, установленные в высокопроизводительных непрерывных металлургических агрегатах, исключив необходимость контроля за подачей передних концов полос.

1. Способ подготовки к сварке полос в непрерывных металлургических агрегатах, включающий подачу полос к зажимным приводным валкам и передачу полос в позицию реза, центровку и обрезку концов полос встроенными ножницами сварочной машины, перемещение сварочной машины из позиции реза в позицию сварки и обратно, отличающийся тем, что после центровки, зажатия задними валками и обрезки конца предыдущей полосы следующую полосу подают к передним валкам, имеющим эквидистантные выпукло-вогнутые поверхности, и останавливают ее с выпуском конца полосы из валков, опускают верхний передний валок и зажимают полосу с изгибом за счет ее упругого деформирования, перемещают полосу к ножницам в зону реза и поднимают верхний передний валок с освобождением полосы для осуществления ее центровки, после центровки снова зажимают полосу в передних валках, разводят центрователь и обрезают конец полосы встроенными ножницами сварочной машины, поднимают верхний передний валок, затем подают машину вместе с ножницами в позицию сварки, зажимают концы сварочными прижимами и поднимают зажимные передние и задние верхние валки.

2. Способ по п.1, отличающийся тем, что радиус эквидистантных выпукло-вогнутых поверхностей передних валков определяют по зависимости: ,где δ - толщина полосы;L - вылет конца полосы из валков;В - ширина полосы.

3. Способ по п.1 или 2, отличающийся тем, что прогиб переднего конца полосы определяют по формуле: ,где δ - толщина полосы;L - вылет конца полосы из валков;В - ширина полосы.