Способ обработки и извлечения энергии отработанного газа реакции окисления

Иллюстрации

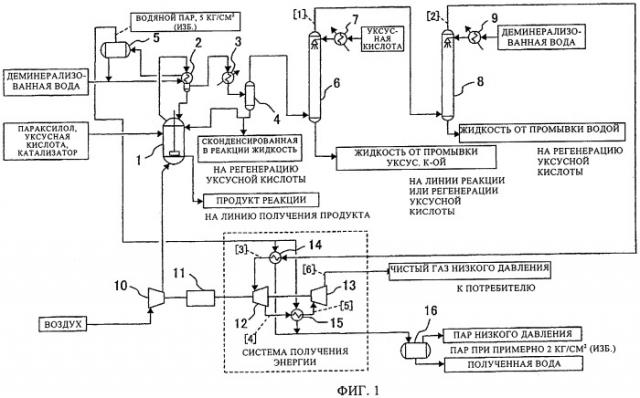

Показать всеИзобретение относится к способу обработки отработанного газа реакции окисления при производстве ароматической дикарбоновой кислоты путем жидкофазного окисления ароматического диалкилового углеводорода, взятого в качестве исходного вещества, с использованием в качестве растворителя уксусной кислоты, в присутствии металлического катализатора, содержащего в качестве промотора кобальт, марганец и бром, при температуре в реакторе для окисления в пределах от 185 до 205°С и с использованием кислородсодержащего газа, и включающему стадии, на которых охлаждают отработанный газ реакции окисления, отходящий от реактора для окисления, и отделяют, после конденсации, конденсирующиеся компоненты отработанного газа реакции окисления при высоком давлении, осуществляют мокрую очистку полученного отработанного газа при 40°С или ниже в абсорбционных колоннах высокого давления промывочной жидкостью в две стадии уксусной кислотой и затем водой, и снижают концентрации содержащихся в нем компонентов, и последовательно пропускают указанный обработанный газ реакции окисления с давлением 12,0-16,0 кг/см2 (изб.) через турбины двух ступеней давления после нагрева этого газа, соответственно подаваемого в первую и вторую ступени турбины, паром с давлением примерно 5 кг/см2 (изб.) до температуры от 140°С до 150°С, причем используют двухступенчатые турбины с отношением энергии, полученной во второй ступени, к энергии, полученной в первой ступени, в пределе от 1 до 1,4, и получают энергию за счет тепла и давления отработанного газа при условии проведения вышеупомянутых шагов с соблюдением нижеприведенной формулы, так что не допускаются температура и давление для достижения точки росы на каждом из выходов двух ступеней турбин: (T2/T1)γ=(P2/P1)(γ-1), где у=Cp/Cv=1,4, T1, P1 - температура и давление на стороне входа, Т2, Р2 - температура и давление на стороне выхода, γ - отношение удельной теплоемкости при постоянном давлении Ср к удельной теплоемкости при постоянном объеме Cv. Настоящий способ представляет собой эффективную систему обработки отработанного газа в сочетании с технологическим процессом получения ароматической дикарбоновой кислоты. 5 з.п. ф-лы, 9 табл., 3 ил.

Реферат

Область техники

Настоящее изобретение относится к способу ресурсосбережения за счет использования тепла и обработки отработанного газа реакции окисления, которые, соответственно, образуются в больших количествах при промышленном производстве ароматической дикарбоновой кислоты, и утилизации извлеченной энергии газа. Более конкретно, настоящее изобретение относится к системе обработки отработанного газа реакции окисления, рассчитанной на утилизацию (рекуперацию) энергии давления ниже описанного газа посредством расширителя с получением электроэнергии, и включающей колонны со ступенями давления, после того, как отработанный газ реакции окисления высокого давления, полученный при жидкофазном окислении, с использованием, в качестве растворителя, уксусной кислоты и кислородсодержащего газа, применительно к ароматическому диалкиловому углеводороду, например, параксилолу, взятому в качестве исходного вещества, был подвергнут, в присутствии катализатора, обработке в абсорбционных колоннах высокого давления, уксусной кислотой и водой, в соответствующих регулируемых температурных пределах.

Предшествующий уровень техники

Наличие действующих крупномасштабных промышленных установок свидетельствует о расширении и все большем разнообразии областей применения ароматической дикарбоновой кислоты, получаемой способом жидкофазного окисления ароматического диалкилового углеводорода, например, параксилола, взятого в качестве исходного вещества, при использовании растворителя - уксусной кислоты, и в присутствии катализатора, содержащего кобальт, марганец или бром, газом высокого давления, содержащим молекулярный кислород.

В упомянутом выше способе производства отработанный газ реакции окисления с более низким содержанием кислорода выходит из реактора для окисления вместе с парами уксусной кислоты и водой, содержащейся в растворителе, образованными в процессе окисления, для отвода тепла реакции окисления, образующегося в больших количествах. Поэтому, после того, как газ, содержащий пары, будет охлажден для отвода тепла и произойдет конденсация соответствующих конденсирующихся компонентов, конденсат отделяют и возвращают в реактор для окисления, а отработанный газ реакции окисления сбрасывают из реактора.

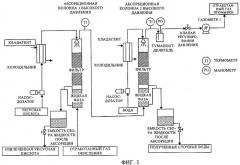

Поскольку газ реакции окисления содержит насыщенные пары уксусной кислоты и воду при температуре разделения, отработанный газ реакции окисления сбрасывают с данной производственной установки после того, как концентрация его компонентов, содержащих уксусную кислоту, в качестве растворителя, будет далее снижена промышленными способами, посредством пропуска отработанного газа реакции окисления через абсорбционную колонну высокого давления для его мокрой очистки водой (см. публикацию 1 прошедшей экспертизу японской заявки N S39-8818).

Ввиду возрастающей необходимости решения экологических проблем и проблем, связанных с ресурсосбережением, предложен способ контактной обработки отработанного газа реакции окисления, выходящего из абсорбционной колонны высокого давления, т.е. указанного газа, выходящего с производственной установки, адсорбентом, например, активированным углем, для дальнейшего удаления содержащихся в нем органических компонентов с их извлечением. Однако, поскольку способ адсорбции активированным углем и другими веществами, имеет ряд проблем, затрудняющих десорбцию и извлечение, и поскольку способность к адсорбции снижается из-за содержащейся в газе влаги, предложено усовершенствование способа и устройство адсорбента (см. публикацию 2 выложенной японской заявки No. H02-32040 и публикацию 3 выложенной японской заявки N H04-74153).

Кроме этого, согласно раскрытию изобретения, приведенному в публикации 4 выложенной японской заявки No.No. H08-268953, также предложен способ контактной обработки отработанного газа с использованием катализатора окисления для окисления содержащихся в нем органических компонентов и их превращения в нетоксичные компоненты.

Тем временем, поскольку обработанный отработанный газ сбрасывают в таком состоянии, при котором он находится, по существу, под давлением реакции окисления, предложен способ преобразования энергии давления отходящего газа в электроэнергию, путем направления отработанного газа в турбину со ступенями давления (расширительную машину) для извлечения энергии газа. В этой связи, в публикации 5 выложенной японской заявки No. S55-99517, в публикации 6 выложенной японской заявки No. S56-72221 и в публикации 7 выложенной японской заявки N H08-155265 также предложен способ извлечения энергии давления отработанного газа в электроэнергию, путем направления отработанного газа в турбину со ступенями давления и получения электроэнергии после того, как температура отработанного газа повысится, и он станет нетоксичным в результате каталитического окисления (сжигания) в присутствии катализатора, или непосредственного сжигания отработанного газа, находящегося в условиях высокого давления. Однако, поскольку в отработанном дымовом газе содержится небольшое количество бромистого метила, являющегося одним из побочных продуктов реакции окисления, для этого способа характерна проблема, требующая регулирования давления и температуры (чтобы температура была выше точки росы) газа в турбине и другом оборудовании, т.к. при сжигании бромистый метил может преобразоваться в коррозионное бромистое соединение, и при направлении сжигаемого газа в турбину со ступенями давления может иметь место коррозия (см. публикацию 8 выложенной японской заявки No. 2000-189753 и публикацию 9 выложенной японской заявки No. 2001-515576).

Как описано выше, для способа удаления и извлечения остаточных компонентов, содержащихся в отработанном газе реакции окисления, образующемся в системе получения ароматической дикарбоной кислоты, требуется специальный адсорбент и технологическое оснащение, и, кроме этого, никакого описания какого-либо способа, касающегося давления отработанного газа, не приводится.

Кроме того, что касается способа сжигания отработанного газа в условиях высокого давления, то предложено направить газ при высокой температуре и высоком давлении в турбину со ступенями давления в целях использования тепла и энергии давления газа для получения электроэнергии, однако, необходимы меры, направленные на предотвращение коррозии в оборудовании для сжигания при высоком давлении и в турбине со ступенями давления.

Следовательно, в соответствующем уровне техники отсутствует описание эффективной системы обработки отработанного газа в сочетании с технологическим процессом получения ароматической дикарбоной кислоты, к которому относятся:

Публикация 1 прошедшей экспертизу японской заявки N S39-8818.

Публикация 2 выложенной японской заявки N H02-32040.

Публикация 3 выложенной японской заявки N H04-74153.

Публикация 4 выложенной японской заявки N H08-268953.

Публикация 5 выложенной японской заявки N S55-99517.

Публикация 6 выложенной японской заявки N 856-72221.

Публикация 7 выложенной японской заявки N H08-155265.

Публикация 8 выложенной японской заявки N 2000-189753.

Публикация 9 выложенной японской заявки N 2001-515576.

Публикация 10 выложенной японской заявки N S53-84933.

Публикация 11 выложенной японской заявки N S54-100310.

Публикация 12 выложенной японской заявки N H06-304700.

Раскрытие изобретения

Проблемы, решаемые в изобретении

В описанной выше ситуации изобретатели проанализировали все, что касается степени снижения температуры в турбине со ступенями давления и точки росы отработанного газа, в дополнение к изучению компонентов, содержащихся в отработанном газе реакции окисления, отходящем в процессе его получения, а также состава этих компонентов в целях (1) снижения концентрации и извлечения указанных остаточных компонентов, содержащихся в отработанном газе, в один этап, в системе производства; (2) извлечения энергии давления отработанного газа с получением электроэнергии; (3) регулирования температуры, понижающейся в процессе получения электроэнергии на таком уровне, при котором компоненты, содержащиеся в отработанном газе, в частности влага, не достигали бы точки росы и, по этой причине, отпадала необходимость в применении специальных материалов для защиты от коррозии; (4) следовательно, чтобы иметь возможность использовать водяной пар, вырабатываемый на производственной установке, или избыточный водяной пар; и (5) использовать отходящий газ низкого давления (с давлением приблизительно 0,1 кг/см2, изб.), имеющийся после извлечения энергии, в качестве инертного газа, используемого для осушки, смешения и транспортировки порошкообразной ароматической дикарбоновой кислоты, получаемой в системе производства.

Прежде всего, отработанный газ реакции окисления, отходящий с установки получения ароматической дикарбоновой кислоты, т.е. с абсорбционной колонны высокого давления, как правило, имеет состав, приведенный в таблице 1, и считается, что к содержащемся в нем органическим компонентам относятся уксусная кислота, метилацетат, бензол, толуол, параксилол и бромистый метил.

Известно, что в отработанном газе реакции окисления системы получения терефталевой кислоты, в которой в качестве исходного вещества используют параксилол, органические компоненты включают: ксилол - 80 част./млн., бензол - 9 част./млн. и толуол - 4 част./млн. (см. четвертую страницу публикации 3 патента и вариант 1 осуществления изобретения); и, кроме того, известно, что самая большая часть из содержащихся органических компонентов приходится на метилацетат, далее следует параксилол, используемый в качестве исходного вещества.

Хотя в информации, указанной выше, не было приведено описание уксусной кислоты, как растворителя, считается, что уксусная кислота содержится в количестве, равноценном количеству метилацетата.

Например, в приведенном в таблице 1 составе отработанного газа реакции окисления, используемом для извлечения энергии давления газа, содержание органических компонентов составляет 0,2 мол.%, как описано в публикации 9 патента; к этим органическим компонентам относятся метилацетат, уксусная кислота, углеводород в качестве основного вещества, и бромистый метил, и полагают, что в упомянутом газе также содержится дополнительное количество уксусной кислоты.

| Таблица 1. | |

| Состав отработанного газа реакции окисления (Публикация выложенной японской заявки No. 2001-515576) | |

| Вещество | Состав, мол.% |

| Азот (N2) | 94,5 |

| Кислород (O2) | 3,0 |

| Окись углерода (СО) | 0,45 |

| Диоксид углерода (CO2) | 1,35 |

| Вода (H2O) | 0,5 |

| Органические компоненты | 0,2 |

| Примечание: содержание бромистого метила в органических компонентах составляет примерно 50 част./млн. |

Однако в способе извлечения энергии отработанного газа реакции окисления с получением электроэнергии, как описано выше, после сжигания отработанного газа (при температуре 300°С и выше в присутствии катализатора; при температуре 800°С и выше в отсутствии катализатора) и после того, как органические компоненты, содержащиеся в отработанном газе, станут нетоксичными, процесс сжигания продолжают путем добавления дополнительного топлива и воздуха горения, в зависимости от условий, для сжигания отработанного газа уже с меньшим содержанием горючих компонентов (СО: 0,45 мол.%, органические компоненты: 0,2 мол, %), как показано в таблице 1, на этапе направления полученного отработанного газа с высокой температурой и высоким давлением в турбину со ступенями давления и извлечения энергии газа в электроэнергию.

Поэтому на шестой странице публикации выложенной японской заявки No. 2000-189753 указано, что температура отработанного газа после извлечения энергии в турбине со ступенями давления, на 320°С выше точки росы, и давление равно 2 атм., и что возможно избежать высокой точки росы (110°С).

Как описано в строках с пятой по девятую на странице 16 публикации выложенной японской заявки No. 2001-515576, в отношении температуры, превышающей точку росы, температура и давление газа на выходе из турбины со ступенями давления составляют от 140 до 200°С и 1,2 бара (абсолютное давление) и возникает аналогичная проблема высокой точки росы.

То есть при применении этих способов, в результате образования коррозионного бромистого соединения и его сжигания путем подачи вспомогательного топлива, содержание влаги в дымовом газе после сжигания составляет 72,7 мол.%, как описано на шестой странице публикации 8, и в результате повышения точки росы имеют место проблемы.

Как описано выше, при применении этих способов, имеют место противоречивые мнения о том, точка росы в турбине со ступенями давления повышается при добавлении вспомогательного топлива и сжигании газа для создания высокой температуры, необходимой для того, чтобы содержащееся в нем вещество, которое изначально присутствует в небольшом количестве в отработанном газе реакции окисления, стало нетоксичным, а также для извлечения энергии; и эксплуатация в условиях высоких температур требуется только потому, что такая эксплуатация просто необходима, чтобы температура газа после извлечения энергии была бы выше приблизительно на 14°С и более. В результате, обработка отработанного газа стала представлять собой более сложный процесс (сжигание в условиях высокого давления, меры по защите от коррозии, рекуперация тепла и т.д.).

Далее, изобретатели выяснили, что весь температурный предел, необходимый для извлечения энергии газа, мог бы быть снижен за счет дальнейшего снижения концентрации компонентов, которые изначально содержались в отработанном газе реакции окисления в небольшом количестве, и за счет снижения точки росы отработанного газа, и изучили, в качестве задачи, конфигурацию системы извлечения энергии, предусматривающую использование в этом температурном пределе, водяного пара, вырабатываемого в процессе производства.

Решение существующих проблем

Содержание влаги (0,5 мол.%), представляющей собой проблему, являясь компонентом конденсации росы в отработанном газе реакции окисления (газе, отходящем от абсорбционной колонны высокого давления), сбрасываемом из системы получения ароматической дикарбоновой кислоты, по объему намного меньше содержания влаги (72,7 мол.%) после сжигания; кроме того, было установлено, что высокое содержание влаги после сжигания является результатом наличия насыщенного пара, образующегося при мокрой промывке водой в абсорбционной колонне высокого давления, и что содержание органических компонентов может быть существенно снижено, с 1/10 до 1/3, по сравнению с их содержанием в абсорбционной колонне высокого давления с мокрой промывкой водой, как видно из результатов испытания, приведенных в вариантах с 1 по 4 осуществления настоящего изобретения, при добавлении также процесса мокрой промывки уксусной кислотой в абсорбционной колонне высокого давления и регулировании температуры промывки в целях удаления также и других содержащихся органических компонентов (0,2 мол.%).

Далее, изобретатели представили содержание влаги в отработанном газе реакции окисления, являющееся результатом присутствия насыщенного пара в абсорбционной колонне высокого давления и причиной конденсации росы; температуру абсорбционной колонны, представляющую собой температуру конденсации росы в зависимости от отношения давления к температуре при адиабатическом расширении газа в турбине со ступенями давления для извлечения энергии, в качестве температуры абсорбционной колонны высокого давления, и изучили предельные значения температуры абсорбционной колонны для турбины со ступенями давления. Изобретатели изучили способ извлечения энергии давления отработанного газа реакции окисления при высоком давлении, с ее преобразованием в электроэнергию, без сжигания отработанного газа реакции окисления при высоком давлении.

Одновременно с этим, изобретатели ограничили условия получения отработанного газа реакции окисления аналогичными условиями, являющимися типичными для промышленного производства ароматической дикарбоновой кислоты, и в качестве задачи наметили сформулировать, на основании настоящего изобретения, способ, предусматривающий наиболее высокопроизводительную систему извлечения энергии газа, применительно к процесс производства ароматической дикарбоновой кислоты.

По экономическим причинам условия протекания реакции в реакторе для окисления при промышленном производстве ароматической дикарбоновой кислоты на данный момент были сведены к температурным пределам от 185 до 205°С. Поэтому давление отработанного газа реакции окисления сводилось к пределам от 12,5 до 16,5 кг/см2, (изб.,) несмотря на то, что давление незначительно варьируется в зависимости от количества воды и веществ, содержащихся в растворителе реакции, и в отработанном газе реакции окисления, отходящим от производственной установки, т.е. это означает, что отработанный газ реакции окисления, отходящий от абсорбционной колонны высокого давления, имеет, как правило, давление в пределах от 12,0 до 16,0 кг/см2 (изб.).

Следовательно, газ, отходящий от абсорбционной колонны, включает влагу, содержание которой обычно колеблется в пределах от 0,44 до 1 мол.% (при температуре абсорбционной колонны от 40 до 50°С и давлении от 12 до 16 кг/см2 изб.), представляющую собой насыщенную влагу, и из таблицы 6 и вариантов с 1 по 4 осуществления настоящего изобретения известно, что содержание влаги может быть значительно уменьшено за счет снижения температуры в абсорбционной колонне.

Можно предположить, что снижение температуры в абсорбционной колонне оказывает большое влияние на снижение точки росы в турбине со ступенями давления. Одновременно с этим, согласно результатам испытаний, о которых будет сказано ниже, содержание органических компонентов может быть значительно уменьшено путем объединения абсорбционной колонны высокого давления, добавив в нее процесс промывки уксусной кислотой, в результате чего также может быть решена проблема, связанная с тем, что точка росы в турбине со ступенями давления может стать причиной коррозии.

Таким образом, известно, что промывка и абсорбция компонентов, содержащихся в дымовом газе реакции окисления, который направляют в турбину со ступенями давления для извлечения энергии давления газа, в результате последовательного объединения по двухступенчатой схеме абсорбционных колонн высокого давления с мокрой промывкой уксусной кислотой и водой, и понижения температуры абсорбции, позволяет более безопасно снизить точку росы отработанного газа, при этом эмиссии органических компонентов, предположительно, значительно сократятся, и этот способ является желательным для технологического процесса, поскольку по нему можно возместить расход уксусной кислоты, используемой в качестве растворителя, и получить, в качестве не вступившего в реакцию материала, например, параксилол.

Сокращение количества сбрасываемого метилацетата способствует восполнению потерь уксусной кислоты в качестве растворителя, предотвращает потери уксусной кислоты при сжигании, за счет ее регенерации (извлечения) и направления в рецикл на этап окисления, или за счет извлечения уксусной кислоты способом гидролиза, о чем предложено в публикации 10 выложенной японской заявки N S53-84933) и публикации 11 выложенной японской заявки N S54-100310.

Далее, поскольку извлечение энергии отработанного газа высокого давления, отходящего от абсорбционной колонны, происходит при снижении температуры по сравнению с температурой абсорбции, такую пониженную температуру необходимо компенсировать наряду с температурой, понизившейся вследствие адиабатического расширения. По способу, описанному в соответствующем уровне техники, высокая температура может быть создана в результате сжигания, однако, в способе по настоящему раскрытию предмета изобретения, предложена система энергосбережения, которая ограничивает использование водяного пара только тем водяным паром (как правило, давлением 5 кг/см2 (изб.) и температурой 150°С), вырабатываемым в парогенераторе, пристроенном к верхней части реактора для окисления. Следовательно, условия отработанного газа на входе в турбину со ступенями давления устанавливают в следующих пределах: давление от 12 до 16 кг/см2 (изб.) и температура от 140 до 150°С.

Температура на выходе, когда газ при таких условиях (давление от 12 до 16 кг/см2 (изб.) и температура от 140 до 150°С) подают на первую ступень турбины в качестве газа для извлечения энергии с получением газа давлением 0,1 кг/см2 (изб.,) составляет от -85 до -70°С).

Тем временем, температура в абсорбционной колонне высокого давления с мокрой промывкой водой, и точка росы (температура начала конденсации росы) отходящего газа давлением 0,1 кг/см2 (изб.,) являются следующими:

| Таблица 2 | |

| Точка росы отходящего газа давлением 0,1 кг/см2 изб. | |

| Температура в абсорбционной колонне | Точка росы |

| 50°С | от 3,7 до 7,6°С |

| 40°С | от 0,2 до -3,3°С |

| 30°С | от -7,2 до -10,5°С |

| 20°С | от -14,5 до -17,7°С |

| Примечание: давление в абсорбционной колонне высокого давления составляет: от 12 до 16 кг/см2 изб. |

Известно, что если отработанный газ имеет такие параметры (давление от 12 до 16 кг/см2 (изб.) и температуру от 140 до 150°С), то температура газа на выходе из одноступенчатой турбины, значительно ниже точки росы, следовательно, указанные выше условия не могут быть выполнены на одноступенчатой турбине.

Следовательно, это и является причиной того, что для ввода газа необходима высокая температура - чтобы скомпенсировать снижение температуры в одноступенчатой турбине.

Режим работы турбины со ступенями давления, при котором температура газа на выходе выше точки росы (давление: 0,1 кг/см2 (изб.) по таблице 2), даже при вышеуказанных параметрах отработанного газа, является наиболее важным для решения проблемы системы извлечения энергии.

Точка росы при давлении 0,1 кг/см2 (изб.) после мокрой промывки отработанного газа (давлением от 12 до 16 кг/см2 (изб.) и температурой абсорбционной колонны) водой с температурой 40°С и ниже в абсорбционной колонне высокого давления, приближается к температуре замерзания, поэтому необходим способ извлечения энергии, по которому температура газа на выходе из турбины со ступенями давления, была бы равной температуре замерзания (0°С) и выше.

Отходящий газ, температура которого на выходе больше или равна температуре замерзания, также может быть использован в качестве инертного газа для операций с порошкообразной ароматической дикарбоновой кислотой, осуществляемых при обычной или более высокой температуре, поскольку такой газ не подвергается какой-либо очистке.

В результате изобретатели обнаружили, что отходящий газ, имеющий температуру, равную или превышающую температуру замерзания, может быть получен на двухступенчатых турбинах, при следующих отношениях, путем направления отработанного газа реакции окисления с температурой от 140 до 150°С и давлением от 12 до 16 кг/см2 (изб.) в турбину со ступенями давления, в качестве основного газа, для извлечения энергии газа, при контроле режима (температуры, которая не достигала бы точки росы), при этом роса не образовывалась бы в газе, давление которого снижалось до 0,1 кг/см2 (изб.).

Прежде всего, отношение давления к температуре при адиабатическом расширении газа рассчитывают по следующему выражению, а содержание влаги, при котором температура соответствует точке росы, рассчитывают исходя из давления насыщенного водяного пара при температуре абсорбционной колонны высокого давления:

(T2/T1)γ=(P2/P1)(γ-1)

γ=Cp/Cv=1,4.

В этом случае,

T1, P1: температура и давление на стороне входа;

Т2, Р2: температура и давление на стороне выхода;

(температуру и давление переводят в абсолютные величины);

γ: отношение удельной теплоемкости при постоянном давлении Ср к удельной теплоемкости при постоянном объеме Cv

(для воздуха или двухатомного газа = 1,4).

Отработанный газ реакции окисления (газ на выходе из абсорбционной колонны высокого давления), имеющий давление в пределах от 12 до 16 кг/см2 (изб.), отходящий от системы получения ароматической дикарболовой кислоты, нагревают водяным паром давлением 5 кг/см2 (изб.) и газ реакции окисления при давлении от 12 до 16 кг/см2 (изб.) и температуре от 140 до 150°С направляют, в качестве основного газа, в турбину со ступенями давления для извлечения энергии газа.

После того, как энергия (W1) будет извлечена, за счет адиабатического расширения газа, направленного на первую ступень турбины, в качестве вращательной (механической) энергии, газ выходит с первой ступени при температуре (Т2)1 и давлении (Р2)1. Далее газ нагревают водяным паром давлением 5 кг/см2 (изб.) с получением газа с температурой от 140 до 150°С и давлением (Р1)2, который поступает на вторую ступень турбины. Давление на выходе из первой ступени (Р2)1 и давление на входе во вторую ступень (Р1)2 являются одинаковыми и такое давление называют промежуточным давлением.

После того, как энергия (W2) будет извлечена за счет адиабатического расширения газа, поступившего на вторую ступень, газ второй ступени отходит от второй ступени турбины при температуре (Т2)2 и давлении (Р2)2, равном 0,1 кг/см2 (изб.). В способе, в котором температура и давление отработанного газа снижаются вследствие адиабатического расширения по указанному выше выражению, содержание влаги, достигающее точки росы, рассчитывают, используя температуру в абсорбционной колонне высокого давления в качестве предельного показателя температуры абсорбционной колонны высокого давления, которая при определенных условиях работы турбины может достигать точки росы.

Это означает, что дымовой газ, проходящий обработку в абсорбционной колонне высокого давления при предельной температуре колонны или при более низкой температуре в абсорбционной колонне, является показателем того, что при указанных условиях работы турбины температура не повысится до точки росы (т.е. образования росы не произойдет). И, напротив, газ, проходящий обработку при предельной температуре колонны или при более высокой температуре, является показателем того, что в турбине будет иметь место конденсация.

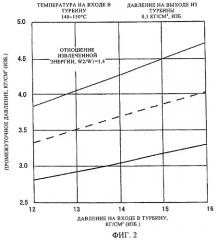

Поскольку максимальное извлечение энергии в двухступенчатых турбинах происходит, когда энергия, получаемая на первой ступени, равна энергии, получаемой на второй ступени (W2/W1=1), давление на выходе из первой ступени (Р2)1 (или давление на входе во вторую ступень (Р1)2), при котором отработанный газ расширяется с величины давления на входе (от 12 до 16 кг/см2, изб.) до 0,1 кг/см2 (изб.,) проходя через соответствующую двухступенчатую турбину, и, соответственно, извлеченная энергия также является равной, рассчитывают как оптимальное промежуточное давление, см. сплошную линию на фиг.2 (отношение извлеченной энергии W2/W1=1). В нижеследующей таблице приведены расчетные результаты температуры и давления на входе и на выходе из двухступенчатых турбин на время снятия показаний. Одновременно с этим таблица показывает количество влаги, соответствующее точке росы на выходах из соответствующих турбин, в качестве предельной температуры абсорбционной колонны высокого давления. (Примечание: также показана температура 140°С, при которой конденсация может более легко образовываться в температурных пределах 140-150°С газа, направленного в турбину со ступенями давления).

| Таблица 3 | |||||||||

| Двухступенчатые турбины, при отношении извлеченной энергии W2/W1, равном 1 (температура нагрева: 140°С) | |||||||||

| Турбина первой ступени | Температурный предел абсорбционной колонны высокого давления | Турбина второй ступени | Температурный предел абсорбционной колонны высокого давления | ||||||

| Вход | Выход (высвобожденная часть газа) | Вход | Выход (высвобож-денная часть газа) | ||||||

| Давл. кг/см2 изб. | Т°С | Давл. кг/см2 изб. | Т°с | Т°С | Давл. кг/см2 изб. | Т°С | Давл. кг/см2 изб. | Т°С | Тем., °С |

| 12 | 140 | 2,8 | 17 | 39 | 2,8 | 14 | 0,1 | 17 | 50 и выше |

| 0 | |||||||||

| 13 | 140 | 2,9 | 14 | 35 | 2,9 | 14 | 0,1 | 14 | 50 и выше |

| 0 | |||||||||

| 14 | 140 | 3,1 | 11 | 32 | 3,1 | 14 | 0,1 | 11 | 50 и выше |

| 0 | |||||||||

| 15 | 140 | 3,2 | 9 | 31 | 3,2 | 14 | 0,1 | 9 | 50 и выше |

| 0 | |||||||||

| 16 | 140 | 3,3 | 6 | 28 | 3,3 | 14 | 0,1 | 6 | 50 и выше |

| 0 |

В таблице 3 показано, что, хотя температура на выходе из турбины первой ступени и температура турбины второй ступени в этот период времени равны, условия для образования конденсации более серьезные в турбине первой ступени, и предельная температура в абсорбционной колонне высокого давления, при которой происходит конденсация, составляет от 28 до 39°С; что касается температуры в абсорбционных колонная высокого давления, содержащих влагу, которая соответствует точке росы при температуре и давлении на соответствующих выходах, то в условиях работы турбины второй ступени никакой конденсации содержащейся влаги не происходит при температуре абсорбционной колонны высокого давления 50°С.

Таблица 3, соответственно, показывает, что когда температура в абсорбционной колонне высокого давления составляет 25°С, нет риска образования конденсации при вышеописанных условиях реакции при извлечении энергии газа с использованием двухступенчатых турбин. Кроме того, таблица 3 показывает, что в зависимости от давления отработанного газа, существуют безопасные пределы в отношении образования конденсации в абсорбционной колонне высокого давления при температуре 30°С (15,1 кг/см2 (изб.) макс.) или 35°С (13 кг/см2 (изб.) макс.). Ниже представлены расчеты отношения температуры к давлению, когда отношение извлеченной энергии W2/W1 в турбинах со ступенями давления равно 1,2 и 1,4, и показан каждый предельный показатель температуры в соответствующих турбинах. Промежуточное избыточное давление при соответствующем отношении извлеченной энергии показано на фиг.2 пунктирной линией и тонкой линией.

Данные результаты свидетельствуют о том, что с увеличением отношения извлеченной энергии (повышение промежуточного давления), условия образования конденсации в турбине первой ступени, становятся менее жесткими, в то время как условия в турбине второй ступени становятся более жесткими.

Это означает, что когда отношение извлеченной энергии W2/W1 равно 1,2, предельное значение температуры абсорбционной колонны высокого давления является одинаковым (от 37 до 50°С) как в турбине первой ступени, так и в турбине второй ступени, и риск образования конденсации в значительной степени сбалансирован. Известно, что когда температура в абсорбционной колонне высокого давления составляет 35°С, обе турбины и первой и второй ступени находятся в безопасном интервале, где нет риска образования конденсации. Кроме того, известно, что когда температура в абсорбционной колонне высокого давления составляет 40°С, и давление составляет практически 15 кг/см2 (изб.) (14,8 кг/см2 изб.) и ниже, то существует безопасный предел с точки зрения образования конденсации.

| Таблица 4 | ||||||

| Температурный предел абсорбционной колоны высокого давления при отношении извлеченной энергии W2/W1, равном 1,2 (температура нагрева: 140°С). | ||||||

| Турбина первой ступени | Промежуточное давление, кг/см2, изб. | Турбина второй ступени | Температурный предел абсорбционной колонны высокого давления, °С | |||

| Давление на входе, кг/см2, изб. | Температура сброса, °С | Давление на входе, кг/см2 изб. | Темпера тура сброса,°С | Условия на выходе с первой ступени | Условия на выходе со второй ступени | |

| 12 | 29 | 3,3 | 0,1 | 6 | 49 | 49 |

| 13 | 26 | 3,5 | 0,1 | 3 | 47 | 45 |

| 14 | 23 | 3,7 | 0,1 | 0 | 44 | 42 |

| 15 | 21 | 3,9 | 0,1 | -3 | 42 | 39 |

| 16 | 19 | 4,0 | 0,1 | -6 | 40 | 37 |

Когда отношение извлеченной энергии W2/W1 равно 1,4, температура сброса газа из турбины первой ступени повышается и риск образования конденсации в значительной степени снижается, однако температура сброса газа из турбины второй ступени понижается, и температурный предел этой колонны высокого давления становится более тяжелым. Однако известно, что когда температура в абсорбционной колоне высокого давления составляет 25°С, можно полностью избежать риска образования конденсации при давлении отработанного газа 15,6 кг/см2 (изб.) и менее, т.е. при работе турбины со ступенями давления практически в соответствии с упомянутыми выше условиями для отходящего отработанного газа реакции. Вместе с этим, известно, что когда температура в абсорбционной колонне высокого давления составляет 30°С, нет риска образования конденсации в турбине второй ступени, если давление отработанного газа составляет до 14 кг/см2 изб.

Когда отношение извлеченной энергии W2/W1 превышает 1,4, на стороне турбины второй ступени продолжает иметь место снижение температуры отработанного газа и условия для появления конденсации становятся все более серьезными. Следовательно, необходимо далее понижать температуру в абсорбционной колонне, начиная с 25°С, применяя промышленные способы охлаждения, и, кроме того, требуется ответная мера такому снижению температуры, для утилизации отработанного газа.

Тем временем, с точки зрения извлечения энергии, когда отношение извлеченной энергии W2/W1 равно 1,4, имеет место количественное снижение извлеченной энергии, примерно на 0,7%, по сравнению с вариантом, когда отношение извлеченной энергии W2/W1 равно 1, однако известно, что такое количественное снижение не перерастает в проблему потерь энергии.

| Таблица 5 | ||||||

| Температурный предел абсорбционной колонны высокого давления при отношении извлеченной энергии W2/W1, равном 1,4 (температура нагрев 140°С). | ||||||

| Турбина первой ступени | Промежуточноедавление, кг/см2, изб. | Турбина второй ступени | Температурный предел в абсорбционной колонне высокого давления, °С | |||

| Давление на входе, кг/см2 изб. | Температу-ра сброса, °С | Давление на входе, кг/см2 изб. | Температура сброса, °С | Условия на выходе с первой ступени | Условия на выходе со второй ступени | |

| 12 | 38 | 3,8 | 0,1 | -3 | 50 и Выше | 36 |

| 13 | 36 | 4,1 | 0,1 | -6 | 50 и Выше | 33 |

| 14 | 33 | 4,3 | 0,1 | -9 | 50 и Выше | 30 |

| 15 | 31 | 4,5 | 0,1 | -12 | 50 и Выше | 27 |

| 16 | 29 | 4,7 | 0,1 | -15 | 50 | 24 |

Соответственно, было установлено, что отработанный газ реакции окисления высокого давления, отходящий от промышленной системы получения ароматической дикарбоновой кислоты, применяемым в настоящее время способом окисления ароматического диалкилового углерода, такого как параксилол, направлялся в двухступенчатые турбины, и энергия могла быть извлечена в сбалансированном пределе от 1 до 1,4, при отношении извлеченной энергии (W2/W1) в турбине первой ступени/второй ступени, при нагреве только водяным паром (5 кг/см2 изб.), вырабатываемым в ходе реакции окисления, за счет выбора значения температуры в абсорбционной колонне высокого давления, установленной в производственной системе, от 40°С и ниже, предпочтительно, 35°С и ниже, еще более предпочтительно, 30°С и ниже, и наиболее предпочтительно, 25°С и ниже, для величины давления отработанного газа.

Было также установлено, что в то время, когда было испол