Способ получения изоцианатов

Иллюстрации

Показать всеИзобретение относится к способу получения изоцианатов без использования токсичного фосгена. Способ заключается в подвергании эфира карбаминовой кислоты формулы , где R3 представляет собой линейную алкильную группу, содержащую от 1 до 20 атомов углерода; бис(С5-С6циклоалкил)алкильную группу, содержащую от 11 до 20 атомов углерода; С5-С6-циклоалкилалкильную группу, содержащую от 6 до 20 атомов углерода, причем циклоалкильное кольцо может быть замещено 1-3 заместителями, выбранными из алкила, содержащего от 1 до 8 атомов углерода; и ароматическую группу, содержащую от 6 до 20 атомов углерода и имеющую 1 или 2 бензольных кольца; R3 имеет валентность n, R4 представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, n равен 2, реакции термического разложения в присутствии ароматического гидроксисоединения, имеющего заместитель по меньшей мере в одном орто-положении относительно гидроксильной группы, формулы , где кольцо А представляет собой бензольное кольцо, которое может содержать дополнительный заместитель R2 в другом орто-положении по отношению к гидроксигруппе; R1 представляет собой группу, отличную от атома водорода, представляющую собой алкильную группу, содержащую от 1 до 20 атомов углерода; алкоксигруппу, содержащую от 1 до 20 атомов углерода; или фенилалкильную группу, содержащую от 7 до 20 атомов углерода; дополнительный заместитель R2 выбирается из водорода или алкильной группы, содержащей от 1 до 20 атомов углерода. Способ позволяет увеличить выход изоцианатов и снизить количество побочных продуктов, накапливающихся внутри реактора. 10 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение относится к способу получения изоцианатов.

Уровень техники

Изоцианаты широко используют в качестве исходных материалов для получения таких продуктов, как пенополиуретаны, краски и клеи. Основной промышленный способ получения изоцианатов включает взаимодействие аминов с фосгеном (фосгенный способ), и почти все количество изоцианатов, производимых в мире, получают по фосгенному способу. Однако фосгенный способ имеет множество проблем.

Во-первых, способ требует применения большого количества фосгена как исходного материала. Фосген является в высшей степени токсичным, и требуются специальные меры предосторожности при работе для предотвращения его воздействия на работающих, и также требуется специальное оборудование для его детоксикации.

Во-вторых, кроме необходимости процесса детоксикации хлороводорода, так как при фосгенном способе в качестве побочного продукта образуется большое количество высоко коррозионного хлороводорода, во многих случаях в полученных изоцианатах содержится гидролитический хлор, который может оказывать вредное действие на атмосферостойкость и стойкость против теплового старения полиуретанов в случае использования изоцианатов, полученных с применением фосгенного способа.

В связи с таким положением ведутся поиски способа получения изоцианатов без применения фосгена. Один из примеров предложенных способов получения изоцианатов без применения фосгена включает термическое разложение эфиров карбаминовой кислоты. Давно известно, что изоцианаты и гидроксисоединения получают термическим разложением эфиров карбаминовой кислоты (см., например, непатентный документ 1). Основная реакция иллюстрируется следующим уравнением:

(где R представляет собой органический остаток с валентностью а, R' представляет собой одновалентный органический остаток, и а равно 1 или большему целому числу).

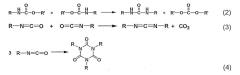

С другой стороны, термическое разложение эфиров карбаминовой кислоты подвержено протеканию одновременно различных необратимых побочных реакций, таких как реакции химической денатурации, нежелательные для эфиров карбаминовой кислоты, или конденсация изоцианатов, образовавшихся при термическом разложении. Примеры таких побочных реакций включают реакцию, при которой образуются карбамидные связи, как показывает приведенное далее уравнение (2), реакцию, при которой образуются карбодиимиды, как показывает приведенное далее уравнение (3), и реакцию, при которой образуются изоцианураты, как показывает приведенное далее уравнение (4) (см. непатентный документ 1 и непатентный документ 2).

Кроме того, что указанные побочные реакции ведут к снижению выхода и селективности целевого изоцианата, при получении, в частности, полиизоцианатов такие реакции могут привести к трудностям, удлиняющим операции, в результате, например, осаждения полимерных твердых веществ, забивающих реактор.

Предложены различные способы получения изоцианатов, которые не включают фосген.

Согласно описанию в патентном документе 1 алифатический диуретан, и/или алициклический диуретан, и/или алифатический полиуретан, и/или алициклический полиуретан получают реакцией алифатического первичного диамина, и/или алициклического первичного диамина, и/или первичного полиамина, и/или алициклического первичного полиамина в присутствии О-алкилкарбамата и спирта в присутствии катализатора или в его отсутствие при 160-300°С при отношении аминогруппа NH2:карбамат:спирт от 1:0,8-10,0:0,25-50 и удаляя, при необходимости, образовавшийся аммиак. Полученный диуретан и/или полиуретан при необходимости можно превратить в соответствующий диизоцианат и/или высокофункциональный полиизоцианат. В указанной патентной документации подробно описаны условия реакции термического разложения.

Согласно описанию в патентном документе 2 ароматический диизоцианат и/или полиизоцианат получают, осуществляя следующие две стадии. На первой стадии ароматический первичный амин и/или ароматический первичный полиамин вводят во взаимодействие с О-алкилкарбаматом в присутствии катализатора или в его отсутствие и в присутствии или в отсутствие мочевины и спирта с образованием арилдиуретана и/или арилполиуретана с последующим удалением, при необходимости, образовавшегося аммиака. На второй стадии ароматический изоцианат и/или полиизоцианат получают термическим разложением арилдиуретана и/или арилполиуретана.

Другие публикации содержат описания, касающиеся частичной замены мочевины и/или диамина карбонилсодержащим соединением, таким как N-замещенный карбамат и/или диалкилкарбамат, или монозамещенной мочевиной, дизамещенной мочевиной, монозамещенной полимочевиной или дизамещенной полимочевиной (см. патентный документ 3, патентный документ 4, патентный документ 5, патентный документ 6 и патентный документ 7). В патентном документе 8 описывается способ получения алифатических О-арилуретанов взаимодействием (циклических) алифатических полиаминов с мочевиной и ароматическими гидроксисоединениями.

Существует несколько известных способов получения соответствующих изоцианатов и спиртов термическим разложением (циклических) алифатических и, в особенности, ароматических моноуретанов и диуретанов, в том числе способов, осуществляемых в паровой фазе при высокой температуре, и способов, осуществляемых в жидкой фазе в условиях относительно низких температур. Однако в таких способах реакционная смесь позволяет возникать побочным реакциям, описанным выше, что вызывает, например, образование осадка, полимерных веществ и забивание реактора и устройства для извлечения продукта, или образование веществ, которые прилипают к стенкам реактора, что приводит к плохой экономической эффективности в случае получения изоцианатов на протяжении длительного периода времени.

Также раскрыто применение химического способа, такого как применение определенного катализатора (см. патентный документ 9 и патентный документ 10) или катализатора в сочетании с инертным растворителем (см. патентный документ 11), для улучшения выхода при термическом разложении уретана.

Например, в патентном документе 12 описывается способ получения гексаметилендиизоцианата, включающий термическое разложение гексаметилендиэтилуретана в присутствии дибензилтолуола, используемого в качестве растворителя, и в присутствии смеси катализаторов, состоящей из метилтолуолсульфоната и дихлорида дифенилолова. Однако, так как отсутствует подробное описание получения или выделения исходных компонентов или очистки и произвольного извлечения растворителя и смеси катализаторов, экономическая эффективность такого способа не оценивается.

Согласно способу, описанному в патентном документе 13, уретан можно легко разложить на изоцианат и спирт в углеродсодержащем псевдоожиженном слое без применения катализатора. Кроме того, согласно описанию патентного документа 14 гексаметилендиалкилуретан можно разложить в газовой фазе при температуре свыше 300°С в присутствии газопроницаемой насадки, изготовленной, например, из углерода, меди, латуни, стали, цинка, алюминия, титана, хрома, кобальта или кварца, или без нее, с образованием гексаметилендиизоцианата.

Кроме того, согласно описанию патентного документа 14 такой способ осуществляют в присутствии галогеноводорода и/или донора галогеноводорода. Однако такой способ не позволяет достичь выхода гексаметилендиизоцианата 90% или более. Это происходит потому, что продукты разложения частично рекомбинируют, что приводит к образованию уретановых связей. Таким образом, требуется дополнительная очистка гексаметилена перегонкой, которая часто увеличивает потери выхода.

Более того, согласно описанию патентного документа 15 раскрывается монокарбонат, способный разлагаться с подходящим выходом и в отсутствие растворителя и в присутствии или в отсутствие катализатора и/или стабилизатора при сравнительно низкой температуре и преимущественно при пониженном давлении. Продукты разложения (моноизоцианат и спирт) удаляются из кипящей реакционной смеси перегонкой и раздельно собираются сепаративной конденсацией. Способ удаления побочных продуктов, образовавшихся во время термического разложения, включающий частичное удаление реакционной смеси из системы, описан в общей форме. Таким образом, хотя побочные продукты можно удалять из донной части реактора, остаются проблемы в связи со случаями прилипания к боковым стенкам реактора, описанные ранее, и остаются нерешенными проблемы в связи с длительностью операций. Кроме того, отсутствует описание, касающееся промышленной утилизации извлеченной реакционной смеси (содержащей большие количества полезных компонентов).

Согласно описанию патентного документа 16 термическое разложение алифатических, алициклических или ароматических поликарбаматов осуществляют в присутствии инертного растворителя при 150-300°С и давлении 1-20000 кПа (0,001-20 бар) и в присутствии катализатора или в его отсутствие, и вспомогательного вещества в форме хлороводорода, органического хлорангидрида, агента алкилирования или оловоорганического хлорида. Образовавшиеся побочные продукты можно непрерывно удалять из реактора вместе с реакционным раствором, например, и одновременно можно добавлять соответствующее количество свежего растворителя или извлеченного растворителя. Недостатком такого способа является, например, снижение объемного выхода полиизоцианатов в единицу времени в результате применения кипящего растворителя, причем в то же время также требуется значительная энергия, в том числе энергия для извлечения растворителя. Более того, используемые вспомогательные вещества являются летучими в условиях реакции, что приводит к возможности загрязнения продуктов разложения. Кроме того, количество остатка на образовавшийся полиизоцианат является большим, что оставляет, таким образом, возможность для сомнений относительно экономической эффективности и безопасности промышленных способов.

В патентном документе 17 описывается способ непрерывного термического разложения карбамата, такого как циклический диуретан 5-(этоксикарбониламино)-1-(этоксикарбониламинометил)-1,3,3-триметилциклогексан, подаваемого вдоль внутренней поверхности тубулярного реактора в жидкой форме, в присутствии высококипящего растворителя. Недостатками данного способа являются низкий выход во время получения (циклических) алифатических диизоцианатов и низкая селективность. Кроме того, отсутствует описание сопровождающего способа непрерывного извлечения рекомбинированных или частично разложившихся карбаматов, в то время как также отсутствуют указания о последующей обработке растворителя, содержащегося в побочных продуктах и катализаторе.

В патентном документе 18 раскрывается способ получения (циклических) алифатических диизоцианатов конверсией соответствующих диаминов в диуретан с последующим термическим разложением полученного уретана. Данный способ минимизирует снижения выхода за счет рециркуляции продукта стадии разложения уретана после взаимодействия со спиртом на стадию образования уретана. Побочные продукты, непригодные для возвращения в процесс, удаляют сепарацией посредством перегонки смеси продуктов при получении уретана, и в таком случае образуется не представляющий ценности остаток в форме кубовых продуктов, в то время как все относительно низкокипящие компоненты, включая диуретан, удаляются из верхней части колонны. Однако недостатком такого способа является использование большого количества энергии. Это происходит из-за того, что весь диуретан необходимо выпарить в присутствии катализатора, и данный диуретан следует выпаривать на уровне температур в интервале температуры разложения уретана. Более того, изоцианатные группы, образовавшиеся в полезных продуктах, реагируют с уретановыми группами остатка, что часто приводит к образованию относительно высокомолекулярных побочных продуктов, что снижает выход.

Кроме того, в описании патентного документа 19 раскрывается способ частичного удаления из системы не представляющих ценности побочных продуктов во время термического разложения полиуретана. Недостатком данного способа является то, что выход изоцианата снижается из-за того, что конечный полиуретан, содержащийся в побочных продуктах, частично удаляется из системы. Кроме того, нагревание побочных продуктов, остающихся в реакторе, которые не удаляются из системы, приводит к образованию полимерных соединений, и прилипание таких соединений к реактору делает затруднительным проведение непрерывной операции в течение длительного времени.

Патентный документ 1: патент США №4497963;

патентный документ 2: патент США №4290970;

патентный документ 3: патент США №4388238;

патентный документ 4: патент США №4430505;

патентный документ 5: патент США №4480110;

патентный документ 6: патент США №4596678;

патентный документ 7: патент США №4596679;

патентный документ 8: заявка на патент с открытой выкладкой №0320235, поданная в Европейское патентное ведомство;

патентный документ 9: патент США №2692275;

патентный документ 10: патент США №3734941;

патентный документ 11: патент США №4081472;

патентный документ 12: патент США №4388426;

патентный документ 13: патент США №4482499;

патентный документ 14: патент США №4613466;

патентный документ 15: патент США №4386033;

патентный документ 16: патент США №4388246;

патентный документ 17: патент США №4692250;

патентный документ 18: заявка на патент №0355443, поданная в Европейское патентное ведомство;

патентный документ 19: патент Японии №3382289;

непатентный документ 1: Berichte der Deutechen Chemischen Gesellschaft, Vol.3, p.653, 1870; и

непатентный документ 2: Journal of American Chemical Society, Vol.81, p.2138, 1959.

Раскрытие изобретения

Проблемы, решаемые изобретением

Как описано выше, исследовались различные способы получения изоцианатов без применения токсичного фосгена. Однако, так как указанные способы имеют проблемы, такие как образование высококипящих побочных продуктов, и трудности непрерывной операции в течение длительного времени из-за прилипания указанных высококипящих побочных продуктов к реактору, трудно осуществлять любой из указанных способов в промышленном масштабе.

Целью настоящего изобретения является способ длительного стабильного получения изоцианатов с высоким выходом без различных проблем, обнаруживаемых на известном уровне техники получения изоцианатов без применения фосгена.

Способы решения проблем

С учетом описанного выше, в результате проведения широких исследований по вышеуказанным проблемам авторы настоящего изобретения неожиданно обнаружили, что эфир карбаминовой кислоты или изоцианат менее подвержен появлению побочных реакций, подобных описанным выше, в присутствии особого соединения, содержащего активный протон. Более того, также обнаружено, что в случае применения такого особого соединения, содержащего активный протон, затрудняется любое осаждение высококипящих побочных продуктов, образовавшихся в результате побочных реакций, причем за счет этого не происходит прилипания их к реактору или забивания реактора. В результате проведения широких исследований в связи с этим авторы настоящего изобретения определили, что высококипящие вещества, образованные такими побочными реакциями, имеют высокую растворимость в особом соединении, содержащем активный протон, что делает возможным легкое удаление таких веществ из системы. Кроме того, хотя имеются случаи, когда некоторые особые соединения, содержащие активный протон, подвергаются предполагаемому взаимодействию, приводящему к термической денатурации, также неожиданно обнаружено, что в случае осуществления термического разложения эфира карбаминовой кислоты в присутствии определенного производного угольной кислоты, кроме того, что вероятность протекания указанной термической денатурации уменьшается, улучшается выход изоцианата. Хотя механизм, за счет которого улучшается выход изоцианата, неясен, авторы настоящего изобретения предполагают, что так как соединение, содержащее активный протон, уменьшает вероятность термической денатурации в результате сосуществования с определенным производным угольной кислоты, образование высококипящих веществ должно, вероятно, подавляться взаимодействием между соединением, содержащим активный протон, подвергаемым термической денатурации, и эфиром карбаминовой кислоты и/или изоцианатом.

Авторы настоящего изобретения решали вышеуказанные проблемы известного уровня техники на основании неожиданных результатов, описанных выше, что привело к осуществлению настоящего изобретения.

А именно настоящее изобретение относится к

[1] способу получения изоцианата посредством подвергания эфира карбаминовой кислоты реакции разложения,

где реакцию разложения осуществляют в присутствии соединения, содержащего активный протон;

[2] способу согласно разделу [1], в котором соединение, содержащее активный протон, представляет собой соединение, содержащее гидроксильную группу;

[3] способу согласно разделу [2], в котором соединение, содержащее гидроксильную группу, представляет собой ароматическое гидроксисоединение;

[4] способу согласно разделу [3], в котором ароматическое гидроксисоединение представляет собой ароматическое гидроксисоединение, имеющее заместитель;

[5] способу согласно разделу [4], в котором ароматическое гидроксисоединение, имеющее заместитель, представляет собой соединение, представленное следующей формулой (1)

(где цикл А представляет собой ароматический углеводород с 6-20 атомами углерода, который может иметь заместитель, причем цикл А является моноциклическим или полициклическим,

R1 представляет собой или гидроксильную группу, или группу, отличную от атома водорода, представляющую собой алифатическую группу с 1-20 атомами углерода, алифатическую алкоксигруппу с 1-20 атомами углерода, арильную группу с 6-20 атомами углерода, арилоксигруппу с 6-20 атомами углерода, аралкильную группу с 7-20 атомами углерода или аралкилоксигруппу с 7-20 атомами углерода, причем алифатическая алкильная, алифатическая алкокси, арильная, арилокси и аралкильная группы содержат атом, выбранный из атомов углерода, кислорода и азота, и R1 может связываться с А с образованием циклической структуры);

[6] способу согласно разделу [5], в котором ароматическое гидроксисоединение представляет собой соединение, представленное следующей формулой (2)

(где цикл А и R1 имеют значения, указанные выше,

R2 представляет собой алифатическую группу с 1-20 атомами углерода, алифатическую алкоксигруппу с 1-20 атомами углерода, арильную группу с 6-20 атомами углерода, арилоксигруппу с 6-20 атомами углерода, аралкильную группу с 7-20 атомами углерода или аралкилоксигруппу с 7-20 атомами углерода, причем вышеуказанные группы содержат атом, выбранный из атомов углерода, кислорода и азота, или атом водорода или гидроксильную группу, и R2 может связываться с А с образованием циклической структуры);

[7] способу согласно разделу [6], где в приведенной выше формуле (2) общее число атомов углерода, входящих в состав R1 и R2, составляет от 2 до 20;

[8] способу согласно любому из разделов [5]-[7], где цикл А ароматического гидроксисоединения представляет собой структуру, содержащую, по меньшей мере, одну структуру, выбранную из группы, состоящей из бензольного цикла, нафталинового цикла и антраценового цикла;

[9] способу согласно разделу [1], в котором эфир карбаминовой кислоты представляет собой эфир алифатической карбаминовой кислоты;

[10] способу согласно разделу [9], в котором эфир алифатической карбаминовой кислоты представляет собой эфир алифатической поликарбаминовой кислоты;

[11] способу согласно разделу [9], в котором эфир алифатической карбаминовой кислоты представляет собой соединение, представленное следующей формулой (3)

(где R3 представляет собой группу, выбранную из группы, состоящей из алифатической группы с 1-20 атомами углерода и ароматической группы с 6-20 атомами углерода, причем алифатическая и ароматическая группы содержат атом, выбранный из атомов углерода и кислорода, и группы имеют валентность, равную n,

R4 представляет собой алифатическую группу с 1-20 атомами углерода, которая содержит атом, выбранный из атомов углерода и кислорода, и

n равен целому числу от 1 до 10);

[12] способу согласно разделу [11], в котором эфир алифатической карбаминовой кислоты представляет собой соединение, представленное формулой (3), в которой R3 представляет собой группу, выбранную из группы, состоящей из алкильной группы с 1-20 атомами углерода и циклоалкильной группы с 5-20 атомами углерода;

[13] способу согласно разделу [1], в котором реакцию разложения осуществляют в присутствии соединения, содержащего активный протон, и производного угольной кислоты;

[14] способу согласно разделу [13], в котором производное угольной кислоты представляет собой соединение, представленное следующей формулой (4)

(где каждый из Х и Y представляет собой, независимо, алифатическую алкоксигруппу с 1-20 атомами углерода, арилоксигруппу с 6-20 атомами углерода, аралкилоксигруппу с 7-20 атомами углерода или аминогруппу с 0-20 атомами углерода);

[15] способу согласно разделу [14], в котором производное угольной кислоты представляет собой эфир угольной кислоты или соединение мочевины;

[16] способу согласно разделу [15], в котором производное угольной кислоты представляет собой эфир угольной кислоты, представленный следующей формулой (5)

(где каждый из R5 и R6 представляет собой, независимо, алифатическую группу с 1-20 атомами углерода, арильную группу с 6-20 атомами углерода или аралкильную группу с 7-20 атомами углерода, причем алифатическая, арильная и аралкильная группы содержат атом, выбранный из атомов углерода и кислорода);

[17] способу согласно разделу [15], в котором соединение мочевины представляет собой мочевину;

[18] способу согласно разделу [1], в котором реакция разложения представляет собой реакцию термического разложения;

[19] способу согласно разделу [1], в котором эфир карбаминовой кислоты подают в реактор, в котором осуществляют реакцию разложения, в форме смеси с соединением, содержащим активный протон;

[20] способу согласно разделу [2], в котором эфир карбаминовой кислоты подают в реактор, в котором осуществляют реакцию разложения, в форме смеси с производным угольной кислоты;

[21] способу согласно разделу [20], в котором эфир карбаминовой кислоты подают в реактор, в котором осуществляют реакцию разложения, в форме смеси с производным угольной кислоты и соединением, содержащим активный протон;

[22] способу согласно любому из разделов [19]-[21], в котором низкокипящий компонент, образовавшийся при реакции разложения, извлекают из реактора в форме газообразного компонента, и весь раствор или часть раствора, содержащего эфир карбаминовой кислоты и/или соединение, содержащее активный протон, извлекают из донной части реактора.

Преимущества изобретения

Согласно настоящему изобретению изоцианаты можно эффективно получать без применения фосгена.

Краткое описание чертежей

Фиг.1 показывает принципиальную схему, иллюстрирующую установку для непрерывного получения эфира угольной кислоты, используемую в воплощении настоящего изобретения.

Фиг.2 показывает принципиальную схему, иллюстрирующую установку для реакции термического разложения, используемую в воплощении настоящего изобретения.

Фиг.3 показывает принципиальную схему, иллюстрирующую установку для реакции термического разложения, используемую в воплощении настоящего изобретения.

Фиг.4 показывает принципиальную схему, иллюстрирующую установку для получения изоцианата, используемую в воплощении настоящего изобретения.

Описание числовых обозначений

Фиг.1

101, 107: дистилляционная колонна, 102: реактор колонного типа, 103, 106: выпарной аппарат с тонкой пленкой, 104: автоклав, 105: емкость для декарбонизации, 111, 112, 117: ребойлер, 121, 123, 126, 127: конденсатор, 1, 9: подводящий трубопровод, 2, 4, 5, 6, 7, 8, 10, 11, 12, 13, 14: соединительная линия, 3, 15: выпускной трубопровод, 16: линия для извлечения продуктов реакции, 17: линия для подачи сырья.

Фиг.2

201: сырьевой резервуар, 202: выпарной аппарат с тонкой пленкой, 203, 204: дистилляционная колонна, 205, 207: конденсатор, 206, 208: ребойлер, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33: соединительная линия.

Фиг.3

401: сырьевой резервуар, 402: выпарной аппарат с тонкой пленкой, 403, 404, 405: дистилляционная колонна, 406, 408, 410: ребойлер, 407, 409, 411: конденсатор, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58: соединительная линия.

Фиг.4

601, 604: бак с мешалкой, 602, 605: резервуар, 603: выпарной аппарат с тонкой пленкой, 613: колонна с ионообменной смолой, 607, 610: дистилляционная колонна, 608, 611: конденсатор, 609, 612: ребойлер, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74, 75, 76, 77, 78, 79, 80, 81: соединительная линия.

Наилучший способ осуществления изобретения

Далее приводится подробное объяснение наилучшего способа осуществления настоящего изобретения (далее в данном описании называемого «воплощение настоящего изобретения»). Кроме того, настоящее изобретение не ограничивается описанным далее воплощением настоящего изобретения, но возможны различные модификации и вариации в объеме его сущности.

Способ получения изоцианата согласно воплощению настоящего изобретения включает способ получения изоцианата посредством введения эфира карбаминовой кислоты в реакцию разложения, где реакцию разложения осуществляют в присутствии соединения, содержащего активный протон. Кроме того, настоящее изобретение включает осуществление реакции разложения в присутствии соединения, содержащего активный протон, и производного угольной кислоты.

Сначала приводится пояснение в отношении соединений, используемых в способе получения изоцианатов согласно воплощению настоящего изобретения.

Термин «активный протон», касающийся соединения, содержащего активный протон, используемого в воплощении настоящего изобретения, относится к атому водорода, как объясняется ниже.

Вообще, хотя имеется много случаев, в которых атомы водорода, связанные с атомами углерода в молекулах органических соединений, являются инертными и лишены реакционноспособности, существует множество случаев, в которых атомы водорода, связанные с атомами кислорода, атомами серы или атомами азота и т.п., являются весьма реакционноспособными и легко взаимодействуют с различными типами реагентов. Такой атом водорода в воплощении настоящего изобретения называется активным протоном. Примеры таких активных протонов включают атомы водорода, содержащиеся в атомной группе, такой как группа -ОН, группа -SH, группа -NH2 или группа -СООН. Кроме того, атомы водорода, связанные с атомами углерода, с которыми связана сильная притягивающая электроны группа, такая как группа -COOR, группа -CN, группа -NO2 или группа -COR (где R представляет собой алифатическую группу или ароматическую группу), демонстрируют большую реакционноспособность, чем атомы водорода, связанные с обычным атомом углерода, и такие атомы водорода также включены в понятие активного протона в воплощении настоящего изобретения.

Следует отметить, что содержащее активный протон соединение в воплощении настоящего изобретения отличается от инертного растворителя, упоминаемого на известном уровне техники (см., например, патент США №4081472). Например, согласно указанной патентной публикации, в то время как инертным растворителем называется соединение, которое не взаимодействует с изоцианатом, образующимся при термическом разложении эфира карбаминовой кислоты, так как в литературе в этом отношении (Journal of the American Chemical Society, Vol.64, p.2229, 1942) описано, что уретан образуется взаимодействием между ароматическим гидроксисоединением и фенилизоцианатом, соединение, содержащее активный протон, взаимодействует с изоцианатами. Таким образом, на известном уровне техники избегают использовать соединение, содержащее активный протон, из-за опасения взаимодействия с изоцианатами, и используют вместо этого инертный растворитель, который не взаимодействует с изоцианатами. Однако согласно исследованиям, проведенным авторами настоящего изобретения, обнаружено, что изоцианаты можно успешно извлекать даже в присутствии соединения, содержащего активный протон. Более того, в случае осуществления термического разложения эфира карбаминовой кислоты в присутствии соединения, содержащего активный протон, обнаружено, что выявляется эффект улучшения выхода изоцианата в сравнении с осуществлением реакции в отсутствие соединения, содержащего активный протон.

В воплощении настоящего изобретения соединение, содержащее активный протон, представляет собой соединение, содержащее активный протон, определение которому дано выше. В частности, хотя предпочтительно используют соединение, содержащее группу -ОН, группу -SH, группу -NH2 или группу -СООН, в случае, когда кислотность или основность такой группы является слишком высокой или низкой, существует сильная склонность соединений, содержащих активный протон, к прочной ассоциации, которая, как предполагается, делает затруднительным проявление действия соединений, содержащих активный протон, что описано в данном описании далее. Согласно исследованиям, проведенным авторами настоящего изобретения, так как имеются случаи, при которых эффект улучшения выхода изоцианата несущественен, предпочтительнее использовать соединение, содержащее гидроксильную группу, в то время как даже предпочтительнее использовать ароматическое гидроксисоединение.

Хотя не существует определенных ограничений в отношении ароматического гидроксисоединения, используемого в воплощении настоящего изобретения, оно представляет собой соединение, содержащее гидроксильную группу, непосредственно связанную с ароматическим циклом, предпочтительно, представляет собой ароматическое гидроксисоединение, содержащее заместитель, и в особенности ароматическое гидроксисоединение, содержащее заместитель в, по меньшей мере, орто-положении относительно гидроксильной группы, как показывает следующая формула (10)

(где цикл А представляет собой ароматический углеводород с 6-20 атомами углерода, который может иметь заместитель, причем цикл А является моноциклическим или полициклическим,

R1 представляет собой гидроксильную группу или группу, отличную от атома водорода, представляющую собой алифатическую группу с 1-20 атомами углерода, алифатическую алкоксигруппу с 1-20 атомами углерода, арильную группу с 6-20 атомами углерода, арилоксигруппу с 6-20 атомами углерода, аралкильную группу с 7-20 атомами углерода или аралкилоксигруппу с 7-20 атомами углерода, причем алифатическая алкильная, алифатическая алкокси, арильная, арилокси и аралкильная группы содержат атом, выбранный из атомов углерода, кислорода и азота, и R1 может связываться с А с образованием циклической структуры).

Примеры R1 в приведенной выше формуле (10) включают алифатические алкильные группы, в которых число атомов углерода, составляющих группу, является числом, выбранным из целых чисел от 1 до 20, такие как метильная группа, этильная группа, пропильная группа (включая изомеры), бутильная группа (включая изомеры), пентильная группа (включая изомеры), гексильная группа (включая изомеры), гептильная группа (включая изомеры), октильная группа (включая изомеры), нонильная группа (включая изомеры), децильная группа (включая изомеры), додецильная группа (включая изомеры), октадецильная группа (включая изомеры) или подобные группы; алифатические алкоксигруппы, в которых число атомов углерода, составляющих группу, является числом, выбранным из целых чисел от 1 до 20, такие как метоксигруппа, этоксигруппа, пропоксигруппа (включая изомеры), бутилоксигруппа (включая изомеры), пентилоксигруппа (включая изомеры), гексилоксигруппа (включая изомеры), гептилоксигруппа (включая изомеры), октилоксигруппа (включая изомеры), нонилоксигруппа (включая изомеры), децилоксигруппа (включая изомеры), додецилоксигруппа (включая изомеры), октадецилоксигруппа (включая изомеры) или подобные группы; арильные группы, в которых число атомов углерода, составляющих группу, составляет 6-20, такие как фенильная группа, метилфенильная группа (включая изомеры), этилфенильная группа (включая изомеры), пропилфенильная группа (включая изомеры), бутилфенильная группа (включая изомеры), пентилфенильная группа (включая изомеры), гексилфенильная группа (включая изомеры), гептилфенильная группа (включая изомеры), октилфенильная группа (включая изомеры), нонилфенильная группа (включая изомеры), децилфенильная группа (включая изомеры), бифенильная группа (включая изомеры), диметилфенильная группа (включая изомеры), диэтилфенильная группа (включая изомеры), дипропилфенильная группа (включая изомеры), дибутилфенильная группа (включая изомеры), дипентилфенильная группа (включая изомеры), дигексилфенильная группа (включая изомеры), дигептилфенильная группа (включая изомеры), терфенильная группа (включая изомеры), триметилфенильная группа (включая изомеры), триэтилфенильная группа (включая изомеры), трипропилфенильная группа (включая изомеры), трибутилфенильная группа (включая изомеры) или подобные группы; арилоксигруппы, в которых число атомов углерода, составляющих группу, составляет 6-20, такие как феноксигруппа, метилфеноксигруппа (включая изомеры), этилфеноксигруппа (включая изомеры), пропилфеноксигруппа (включая изомеры), бутилфеноксигруппа (включая изомеры), пентилфеноксигруппа (включая изомеры), гексилфеноксигруппа (включая изомеры), гептилфеноксигруппа (включая изомеры), октилфеноксигруппа (включая изомеры), нонилфеноксигруппа (включая изомеры), децилфеноксигруппа (включая изомеры), фенилфеноксигруппа (включая изомеры), диметилфеноксигруппа (включая изомеры), диэтилфеноксигруппа (включая изомеры), дипропилфеноксигруппа (включая изомеры), дибутилфеноксигруппа (включая изомеры), дипентилфеноксигруппа (включая изомеры), дигексилфеноксигруппа (включая изомеры), дигептилфеноксигруппа (включая изомеры), дифенилфеноксигруппа (включая изомеры), триметилфеноксигруппа (включая изомеры), триэтилфеноксигруппа (включая изомеры), трипропилфеноксигруппа (включая изомеры), трибутилфеноксигруппа (включая изомеры) или подобные группы; аралкильные группы, в которых число атомов углерода, составляющих группу, составляет 7-20, такие как фенилметильная группа, фенилэтильная группа (включая изомеры), фенилпропильная группа (включая изомеры), фенилбутильная группа (включая изомеры), фенилпентильная группа (включая изомеры), фенилгексильная группа (включая изомеры), фенилгептильная группа (включая изомеры), фенилоктильная группа (включая изомеры), фенилнонильная группа (включая изомеры) или подобные группы; и аралкилоксигруппы, в которых число атомов углерода, составляющих группу, составляет 7-20, такие как фенилметоксигруппа, фенилэтоксигруппа (включая изомеры), фенилпропилоксигруппа (включая изомеры), фенилбутилоксигруппа (включая изомеры), фенилпентилоксигруппа (включая изомеры), фенилгексилоксигруппа (включая изомеры), фенилгептилоксигруппа (включая изомеры), фенилоктилоксигруппа (включая изомеры), фенилнонилоксигруппа (включая изомеры) или подобные группы.

Примеры цикла А в приведенной выше формуле (10) включают бензольный цикл, нафталиновый цикл, антраценовый цикл, фенантраценовый цикл, нафтаценовый цикл, хриценовый цикл, пиреновый цикл, трифениленовый цикл, пенталеновый цикл, азуленовый цикл, гепталеновый цикл, индаценовый цикл, бифениленовый цикл, аценафтиленовый цикл, ацеантриленовый цикл, ацефенант