Установка и способ для получения карбамида

Иллюстрации

Показать всеИзобретение относится к установке для получения карбамида из аммиака и диоксида углерода при повышенных температуре и давлении. Установка содержит секцию высокого давления, включающую реактор, стриппер, конденсатор и скруббер, работающие практически при одном и том же давлении, средства для подачи жидкого аммиака, газообразного и жидкого диоксида углерода в секцию высокого давления, средства для подачи жидкостных потоков из реактора в стриппер, из стриппера на стадии выделения карбамида и рециркулируемого жидкостного потока, из конденсатора в реактор, из скруббера в конденсатор, средства для подачи газовых потоков из реактора в скруббер, из стриппера в конденсатор, средства для подачи рециркулируемого жидкостного потока в скруббер, устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком, содержащее цилиндрический корпус со средствами для ввода потока жидкого диоксида углерода, ввода другого технологического потока и вывода смешанного потока, а также расположенное внутри корпуса коаксиально корпусу сужающееся сопло, соединенное со средством для ввода жидкого диоксида углерода. При этом устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком является устройством для смешения жидкого диоксида углерода с газообразным диоксидом углерода и включает штуцер ввода газообразного диоксида углерода, а также расположенную внутри корпуса коаксиально корпусу вставку переменного сечения в виде трубы, входной участок которой является сужающимся, а выходной - расширяющимся, причем вставка расположена таким образом, что между корпусом и вставкой образована кольцевая щель. Также предложен способ получения карбамида. Технический результат состоит в повышении надежности применяемого оборудования. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам и способам для получения карбамида и может быть использовано в химической промышленности и промышленности по производству удобрений.

Известны установки для получения карбамида из аммиака и диоксида углерода при повышенных температуре и давлении, включающие реактор, средства для подачи в реактор жидкого аммиака и газообразного диоксида углерода (В.И.Кучерявый, В.В.Лебедев. Синтез и применение карбамида. Л.: Химия, 1970, с.178).

Известна установка для получения карбамида из аммиака и диоксида углерода при повышенных температуре и давлении, включающая реактор, средства для подачи в реактор жидкого аммиака, жидкого и газообразного диоксида углерода, устройство для испарения жидкого диоксида углерода путем теплообмена через стенку с теплоносителем (Технические газы, 2009, №2, с.24).

Наиболее близкой к предложенной является известная установка для получения карбамида из аммиака и диоксида углерода при повышенных температуре и давлении в секции высокого давления, включающей реактор, стриппер, конденсатор и скруббер, средства для подачи жидкого аммиака, газообразного и жидкого диоксида углерода в секцию высокого давления, средства для подачи жидкостных потоков из реактора в стриппер, из стриппера на стадии выделения карбамида и рециркулируемого жидкостного потока, из конденсатора в реактор, из скруббера в конденсатор, средства для подачи газовых потоков из реактора в скруббер, из стриппера в конденсатор, средства для подачи рециркулируемого жидкостного потока в скруббер, устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком, а именно с жидким аммиаком, содержащее цилиндрический корпус со средствами для ввода жидкого диоксида углерода, ввода жидкого аммиака и вывода смешанного потока, а также расположенное внутри корпуса коаксиально корпусу сужающееся сопло, соединенное со средством для ввода жидкого диоксида углерода (WO 2009/043365, С07С 273/04, 2009, с.13, строки 1-8,14-27, фиг.5, 6).

Известны способы получения карбамида из диоксида углерода и жидкого аммиака в зоне синтеза при высоких давлениях и температурах, в которых диоксид углерода в зону синтеза направляют в газообразном виде (В.И.Кучерявый, В.В.Лебедев. Синтез и применение карбамида. Л.: Химия, 1970, с.178).

Известны способы получения карбамида из диоксида углерода и жидкого аммиака в реакторе синтеза при повышенных температуре и давлении, в которых диоксид углерода в реактор синтеза направляют в виде жидкого диоксида углерода (В.И.Кучерявый, В.В.Лебедев. Синтез и применение карбамида. Л.: Химия, 1970, с.227-229; GB 1302424, C07C 127/04, 1973). Ожижение диоксида углерода при давлении, более низком, чем давление синтеза карбамида, с последующей подачей жидкого диоксида углерода с помощью насоса позволяет сократить энергетические затраты на компримирование диоксида углерода.

Известен способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления жидкого и газообразного диоксида углерода, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в вводно-аммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в вводно-аммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода непосредственно вводят в реактор и/или конденсатор (WO 2009/043365, C07C 273/04, 2009, с.11, строка 34 - с.12, строка 31, фиг.4). Однако использование этого способа, как и упомянутых выше, может привести к эрозионному повреждению оборудования вследствие возникновения кавитационных явлений при непосредственном контакте легко испаряющегося диоксида углерода с высокотемпературными средами в этих аппаратах.

Наиболее близким к предложенному является известный способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления потоков жидкого и газообразного диоксида углерода, подачу газового потока из реактора в скруббер, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водно-аммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода вводят в аппараты секции высокого давления, а именно в реактор и/или конденсатор, после смешения с другим технологическим потоком, а именно с жидким аммиаком (WO 2009/043365, С07С 273/04, 2009, с.13, строки 1-8, фиг.5).

Недостатком известной установки и известного способа является значительная возможность эрозионного повреждения оборудования. Смешение жидкого диоксида углерода с жидким аммиаком, температура которого ниже температуры в реакторе или конденсаторе, казалось бы, снижает вероятность возникновения кавитационных явлений. Известно, однако, что при смешении этих реагентов между ними протекает быстрая реакция образования карбамата аммония с выделением большого количества тепла, вследствие чего температура в зоне смешения может возрасти даже до более высоких значений, чем температура в реакторе или конденсаторе. Таким образом, при использовании известной установки и известного способа возможность повреждения оборудования вследствие возникновения кавитационных явлений лишь перемещается из одних аппаратов в другие.

Технический результат, на достижение которого направлено изобретение, состоит в повышении надежности применяемого оборудования.

Для достижения этого результата предложена установка для получения карбамида из аммиака и диоксида углерода при повышенных температуре и давлении, содержащая секцию высокого давления, включающую реактор, стриппер, конденсатор и скруббер, работающие практически при одном и том же давлении, средства для подачи жидкого аммиака, газообразного и жидкого диоксида углерода в секцию высокого давления, средства для подачи жидкостных потоков из реактора в стриппер, из стриппера на стадии выделения карбамида и рециркулируемого жидкостного потока, из конденсатора в реактор, из скруббера в конденсатор, средства для подачи газовых потоков из реактора в скруббер, из стриппера в конденсатор, средства для подачи рециркулируемого жидкостного потока в скруббер, устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком, содержащее цилиндрический корпус со средствами для ввода потока жидкого диоксида углерода, ввода другого технологического потока и вывода смешанного потока, а также расположенное внутри корпуса коаксиально корпусу сужающееся сопло, соединенное со средством для ввода жидкого диоксида углерода, отличающееся тем, что устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком является устройством для смешения жидкого диоксида углерода с газообразным диоксидом углерода и включает штуцер ввода газообразного диоксида углерода, а также расположенную внутри корпуса коаксиально корпусу вставку переменного сечения в виде трубы, входной участок которой является сужающимся, а выходной - расширяющимся, причем вставка расположена таким образом, что между корпусом и вставкой образована кольцевая щель.

Для достижения указанного результата предложен также способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего, в основном, инертные газы, подачу в секцию высокого давления потоков жидкого и газообразного диоксида углерода, подачу газового потока из реактора в скруббер, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водно-аммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водно-аммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода вводят в аппарат секции высокого давления после смешения с другим технологическим потоком, отличающийся тем, что поток жидкого диоксида углерода смешивают с потоком газообразного диоксида углерода в устройстве для смешения жидкого диоксида углерода с газообразным диоксидом углерода, использованном в предложенной установке, при подаче жидкого потока во вставку переменного сечения через сужающееся сопло, а газообразного потока - в цилиндрический корпус, при этом осуществляют испарение жидкого диоксида углерода путем его контактирования во вставке с частью потока газообразного диоксида углерода при массовом соотношении между потоком жидкого диоксида углерода и потоком газообразного диоксида углерода, поступающего во внутреннее пространство вставки, в пределах от 1:1,5 до 1:2,5 с последующим контактированием смешанного потока по выходе из вставки с остальной частью газообразного потока диоксида углерода, и полученный поток направляют в стриппер.

Смешение потока жидкого диоксида углерода с потоком газообразного диоксида углерода с использованием предложенной установки создает благоприятные условия для испарения жидкого диоксида углерода, не сопровождающегося нежелательными явлениями, приводящими к повреждению оборудования.

Количество газообразного диоксида углерода, которое направляют по предложенному способу на контактирование с потоком жидкого диоксида углерода, зависит от количества жидкого диоксида углерода и от температуры обоих потоков. Это количество должно быть таким, чтобы массовое соотношение между потоком жидкого диоксида углерода и потоком газообразного диоксида углерода, поступающего во внутреннее пространство вставки, находилось в пределах от 1:1,5 до 1:2,5. При меньшем количестве газообразного диоксида углерода, поступающего во внутреннее пространство вставки, количество тепла, передаваемого от потока газообразного к потоку жидкого диоксида углерода, может, при низких температурах жидкого диоксида углерода, оказаться недостаточным для полного превращения жидкого диоксида углерода в газ. Это может приводить к попаданию капель жидкой фазы на внутреннюю стенку трубопровода и вызывать кавитационно-эрозионные нарушения. При большем количестве газообразного диоксида углерода, поступающего во внутреннее пространство вставки, увеличивается порозность диспергированного факела и затрудняется контакт между каплями жидкости и газом. Это также может приводить к увеличению остаточного содержания капель жидкой фазы в газовом потоке и вызвать кавитационно-эрозионные разрушения на внутренней стенке корпуса устройства и последующего трубопровода.

Средства для передачи жидкостных и газовых потоков из одного аппарата секции высокого давления в другой могут быть выполнены в виде трубопроводов, обеспечивающих движение потоков самотеком. С целью более экономного расположения аппаратов в качестве таких средств могут быть использованы эжекторы, например, для инжектирования жидкостного потока из скруббера потоком жидкого аммиака, инжектирования газового потока из стриппера потоком жидкого аммиака и/или потоком раствора карбамата аммония и т.п.

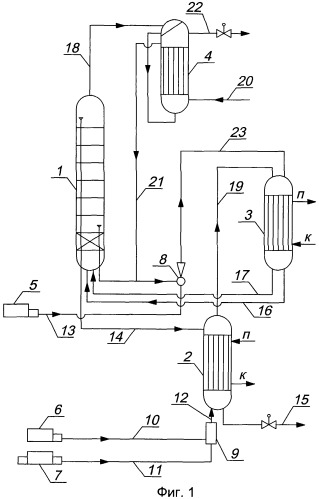

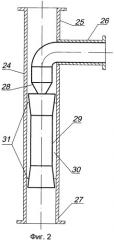

Сущность изобретения иллюстрируется приложенными фиг.1, 2. На фиг.1 приведена принципиальная технологическая схема предложенной установки, осуществляющей предложенный способ, на фиг.2 - конструкция устройства для контактирования потоков жидкого и газообразного диоксида углерода.

В соответствии с фиг.1 секция высокого давления установки для получения карбамида включает реактор 1, стриппер 2, конденсатор 3 и скруббер 4, работающие практически при одном и том же давлении, насосы 5 и 6 для подачи жидкого аммиака и жидкого диоксида углерода, компрессор 7 для подачи газообразного диоксида углерода, эжектор 8, устройство 9 для смешения потоков жидкого и газообразного диоксида углерода, трубопровод 10 для подачи потока диоксида углерода от насоса 6 в устройство 9, трубопровод 11 для подачи потока диоксида углерода от компрессора 7 в устройство 9, трубопровод 12 для подачи потока диоксида углерода из устройства 9 в стриппер 2, трубопровод 13 для подачи жидкого аммиака в эжектор 8, трубопровод 14 для подачи жидкостного потока из реактора 1 в стриппер 2, трубопровод 15 для подачи жидкостного потока из стриппера 2 на стадии выделения карбамида и рециркулируемого жидкостного потока (на фиг.1 не показаны), трубопроводы 16 и 17 для подачи жидкостного и газового потоков из конденсатора 3 в реактор 1, трубопровод 18 для подачи газового потока из реактора 1 в скруббер 4, трубопровод 19 для подачи газового потока из стриппера 2 в конденсатор 3, трубопровод 20 для подачи рециркулируемого жидкостного потока в скруббер 4, трубопровод 21 для подачи жидкостного потока из скруббера 4 в эжектор 8, трубопровод 22 для подачи газового потока из скруббера 4 на стадии выделения карбамида и рециркулируемого жидкостного потока, трубопровод 23 для подачи жидкостного потока из эжектора 8 в конденсатор 3.

В соответствии с фиг.2 устройство 9 состоит из цилиндрического корпуса 24, штуцера 25 для ввода газообразного диоксида углерода, штуцера 26 для ввода жидкого диоксида углерода, штуцера 27 для вывода смешанного потока газообразного диоксида углерода. Штуцер 26 соединен с соплом 28, расположенным коаксиально корпусу 24 и сужающимся в сторону штуцера вывода 27. Внутри корпуса 24 коаксиально ему размещена вставка 29 переменного сечения, входной участок которой является сужающимся, а выходной - расширяющимся. Между вставкой 29 и внутренней поверхностью корпуса 24 образована кольцевая щель 30, которая также имеет переменное сечение. Вставка 29 зафиксирована внутри корпуса 24 с помощью опорных пластин 31. Срез сопла 28 может быть расположен в одной плоскости с входным отверстием вставки 29 либо внутри вставки 29.

Сущность изобретения иллюстрируется также приведенными ниже примерами, описывающими осуществление предложенного способа на предложенной установке.

ПРИМЕР 1. 17206 кг/ч жидкого диоксида углерода с температурой от -25 до -15°С от насоса 6 по трубопроводу 10 и 30112 кг/ч газообразного диоксида углерода с температурой 90-100°С от компрессора 7 по трубопроводу 11 поступают в устройство 9 для смешения этих потоков (соотношение потоков диоксида углерода составляет 1:1,75). Поток газообразного диоксида углерода поступает в устройство 9 через штуцер 25. Поток жидкого диоксида углерода поступает в устройство через штуцер 26 и направляется в сужающееся сопло 28. В сопле 28 поток жидкого диоксида углерода ускоряется и на выходе из сопла образует конический факел из капель жидкости, диспергированной в газообразной среде. Факел раскрывается внутри вставки 29. Движущийся поток капель жидкости увлекает за собой внутрь вставки 29 от 90 до 95% потока газообразного диоксида углерода, что обеспечивает полное превращение жидкого диоксида углерода в газ внутри вставки 29. При соприкосновении наружной поверхности конического факела капель жидкости с внутренней стенкой вставки 29 капельный поток начинает работать как поршень и транспортировать газ от входного участка вставки 29 к ее выходному участку в свободное пространство внутри корпуса 24 устройства в направлении штуцера 27.

Диспергирование в устройстве 9 факела жидкости в газовой фазе позволяет создать значительную площадь поверхности контакта жидкости с газом, а разница скоростей газа и жидкости способствует турбулизации и перемешиванию потоков жидкости и газа. Все это способствует эффективному протеканию в факеле процессов тепло- и массопереноса. За счет перехода тепла от горячего газа к жидкости происходит ее нагрев и испарение. На выходном участке вставки 29 жидкий диоксид углерода полностью превращается в газ. После выхода газового потока с температурой 49-57°С из вставки 29 в свободное пространство внутри корпуса 24 происходит смешение этого потока газа с остальной частью газообразного диоксида углерода (5-10%), проходящей через щель 30 между внутренней поверхностью корпуса 24 и вставкой 29.

Щель 30 между вставкой 29 и внутренней поверхностью корпуса 24 имеет переменную площадь сечения по длине вставки 29. Сужение вставки 29 на ее начальном участке обеспечивает эффективность инжектирования потока газообразного диоксида углерода. Расширение вставки 29 и сужение щели 30 на выходном участке вставки 29 позволяет увеличить скорость потока газообразного диоксида углерода на выходе из щели 30, что способствует более эффективному смешению потоков газа в свободном объеме устройства после вставки 29. Для более эффективного смешения потоков опорные пластины 31, фиксирующие вставку внутри корпуса 24, могут быть выполнены под углом к потоку движущегося газа.

Смешанный газовый поток из штуцера 27 устройства 9 с температурой 52-60°С поступает по трубопроводу 12 в нижнюю часть стриппера 2, где при давлении 14 МПа и температуре от 175°С в верхней части до 189°С в нижней части осуществляется разложение в токе диоксида углерода и при обогреве паром большей части карбамата аммония и отгонка части избыточного аммиака из 191259 кг/ч плава карбамида (вводно-аммиачного раствора карбамида и карбамата аммония), образовавшегося в реакторе 1. Жидкостный поток из нижней части стриппера 2 (118574 кг/ч) по трубопроводу 15 подают на стадии окончательного разложения карбамата аммония и отгонки аммиака с выделением 62500 кг/ч карбамида и образованием 35529 кг/ч рециркулируемого жидкостного потока, содержащего карбамат аммония в вводно-аммиачном растворе, который по трубопроводу 20 поступает в скруббер 4.

Газообразная смесь диоксида углерода, аммиака и паров воды из верхней части стриппера 2 поступает по трубопроводу 19 в конденсатор 3, где при давлении 13,5-14,5 МПа и температуре 165-175°С происходит процесс конденсации-абсорбции газов в результате их смешения с аммиаком (36545 кг/ч) и водным раствором карбамата аммония (52366 кг/ч) при охлаждении кипящим паровым конденсатом. Смесь аммиака и водного раствора карбамата аммония поступает в конденсатор 3 по трубопроводу 23 из эжектора 8, куда аммиак подается от насоса 5 по трубопроводу 13, а водный раствор карбамата аммония - из скруббера 4 по трубопроводу 21. Для улучшения условий конденсации-абсорбции в конденсаторе 3 в эжектор 8 может также поступать некоторое количество плава карбамида из нижней части реактора 1.

Концентрированный вводно-аммиачный раствор карбамата аммония и несконденсированные газы из конденсатора 3 поступают по трубопроводам 16 и 17 соответственно в реактор 1, где при движении газожидкостной смеси снизу вверх происходит процесс превращения карбамата аммония в карбамид и воду с одновременной дальнейшей конденсацией-абсорбцией несконденсированных газов. В верхней части реактора 1 происходит разделение фаз. Жидкая фаза (плав карбамида) поступает по трубопроводу 14 в стриппер 2, а газовая фаза, состоящая в основном из инертных газов с примесью аммиака, - по трубопроводу 18 в скруббер 4, где происходит дальнейшее поглощение аммиака при контакте с рециркулируемым жидкостным потоком, поступающим в скруббер 4 по трубопроводу 20. Газы из скруббера 4 направляются по трубопроводу 22 на стадию образования рециркулируемого жидкостного потока для их окончательной очистки от аммиака.

ПРИМЕР 2. Процесс проводят аналогично примеру 1 с тем отличием, что в устройстве для контактирования 9 смешивают 14339 кг/ч жидкого диоксида углерода с температурой от -25 до -15°С, подаваемого насосом 6, и 32979 кг/ч газообразного диоксида углерода с температурой 90-100°С, подаваемого компрессором 7 (соотношение потоков диоксида углерода составляет 1:2,3). Во внутреннее пространство вставки 29 увлекается 70-75% потока газообразного диоксида углерода, что обеспечивает полное превращение жидкого диоксида углерода в газ внутри вставки 29. Смешанный поток с температурой 50-58°С затем контактирует в корпусе 24 устройства с остальной частью (25-30%) горячего потока газообразного диоксида углерода. На выходе из устройства 9 поток газообразного диоксида углерода имеет температуру 57-65°С.

1. Установка для получения карбамида из аммиака и диоксида углерода при повышенных температуре и давлении, содержащая секцию высокого давления, включающую реактор, стриппер, конденсатор и скруббер, работающие практически при одном и том же давлении, средства для подачи жидкого аммиака, газообразного и жидкого диоксида углерода в секцию высокого давления, средства для подачи жидкостных потоков из реактора в стриппер, из стриппера на стадии выделения карбамида и рециркулируемого жидкостного потока, из конденсатора в реактор, из скруббера в конденсатор, средства для подачи газовых потоков из реактора в скруббер, из стриппера в конденсатор, средства для подачи рециркулируемого жидкостного потока в скруббер, устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком, содержащее цилиндрический корпус со средствами для ввода потока жидкого диоксида углерода, ввода другого технологического потока и вывода смешанного потока, а также расположенное внутри корпуса коаксиально корпусу сужающееся сопло, соединенное со средством для ввода жидкого диоксида углерода, отличающаяся тем, что устройство для смешения потока жидкого диоксида углерода с другим технологическим потоком является устройством для смешения жидкого диоксида углерода с газообразным диоксидом углерода и включает штуцер ввода газообразного диоксида углерода, а также расположенную внутри корпуса коаксиально корпусу вставку переменного сечения в виде трубы, входной участок которой является сужающимся, а выходной - расширяющимся, причем вставка расположена таким образом, что между корпусом и вставкой образована кольцевая щель.

2. Способ получения карбамида при повышенных температуре и давлении в установке, содержащей секцию высокого давления, которая включает реактор, стриппер, конденсатор и скруббер, причем способ включает взаимодействие аммиака и диоксида углерода в реакторе с образованием реакционной смеси и раздельным выводом из реактора жидкостного потока, содержащего карбамид, карбамат аммония и свободный аммиак в водном растворе, и газового потока, содержащего в основном инертные газы, подачу в секцию высокого давления потоков жидкого и газообразного диоксида углерода, подачу газового потока из реактора в скруббер, подачу жидкостного потока из реактора в стриппер для частичного разложения карбамата аммония и частичного выделения свободного аммиака в токе вводимого в стриппер газообразного диоксида углерода с получением газового потока, включающего аммиак и диоксид углерода с примесью паров воды, и жидкостного потока, включающего карбамид и остаточный карбамат аммония в водноаммиачном растворе, подачу жидкостного потока из стриппера на стадии последующего разложения карбамата аммония и отделения аммиака и диоксида углерода с получением карбамида и рециркулируемого жидкостного потока, содержащего карбамат аммония в водноаммиачном растворе, подачу газового потока из стриппера в конденсатор для его частичной абсорбции-конденсации при смешении с аммиаком и жидкостным потоком из скруббера, подачу жидкостного потока из конденсатора в реактор, очистку от аммиака и диоксида углерода газового потока из реактора при контакте с рециркулируемым жидкостным потоком в скруббере, причем поток жидкого диоксида углерода вводят в аппарат секции высокого давления после смешения с другим технологическим потоком, отличающийся тем, что поток жидкого диоксида углерода смешивают с потоком газообразного диоксида углерода в устройстве для смешения жидкого диоксида углерода с газообразным диоксидом углерода согласно п.1 при подаче жидкого потока во вставку переменного сечения через сужающееся сопло, а газообразного потока - в цилиндрический корпус, при этом осуществляют испарение жидкого диоксида углерода путем его контактирования во вставке с частью потока газообразного диоксида углерода при массовом соотношении между потоком жидкого диоксида углерода и потоком газообразного диоксида углерода, поступающего во внутреннее пространство вставки, в пределах от 1:1,5 до 1:2,5 с последующим контактированием смешанного потока по выходе из вставки с остальной частью газообразного потока диоксида углерода, и полученный поток направляют в стриппер.