Сополимеры этилена и альфа-олефина и способы полимеризации для их получения

Иллюстрации

Показать всеНастоящее изобретение относится к сополимерам этилена и альфа-олефинов. Описан способ получения сополимера этилена и альфа-олефина, где способ включает: контактирование этилена и, по меньшей мере, одного альфа-олефина с металлоценовым катализатором в, по меньшей мере, одном газофазном реакторе при давлении в реакторе от 0,7 до 70 бар и при температуре в реакторе от 20°С до 150°С с получением в ходе полимеризации сополимера этилена и альфа-олефина, где сополимер этилена и альфа-олефина удовлетворяет следующим условиям: плотность 0,927 г/см3 или более, индекс расплава (I2) от 1 дециграмм/мин до 200 дециграмм/мин, соотношение индексов расплава (I21/I2) от 15 до 40, молекулярно-массовое распределение Mw/Mn 2-4, значение ESCR 500 часов или более в том случае, когда измерение проводят в соответствии со стандартом ASTM 1693/В в 10% растворе Igepal, значение Т75-Т25 4 или более, где Т25 представляет собой температуру, при которой получают 25% элюированного полимера, и Т75 представляет собой температуру, при которой получают 75% элюированного полимера, в эксперименте с проведением фракционирования элюированием при повышении температуры (TREF) и значение F80 10% или более, где F80 представляет собой фракцию полимера, которая элюирует ниже 80°С, где металлоценовый катализатор выбирают из группы, состоящей из: бис(н-пропилциклопентадиенил)гафний Xn, бис(н-бутилциклопентадиенил)гафний Xn, бис(н-пентилциклопентадиенил)гафний Xn, (н-пропилциклопентадиенил)(н-бутилциклопентадиенил)гафний Xn, бис[(2-триметилсилилэтил)циклопентадиенил]гафний Xn, бис(триметилсилилциклопентадиенил)гафний Xn, диметилсилилбис(н-пропилциклопентадиенил)гафний Xn, диметилсилилбис(н-бутилциклопентадиенил)гафний Xn, бис(1-н-пропил-2-метилциклопентадиенил)гафний Xn, (н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Xn; и где Xn выбирают из группы, состоящей из ионов галогенов, гидридов, C1-12 алкилов, C2-12 алкенилов, С6-12 арилов, C7-20 алкиларилов, С1-12 алкоксигрупп, С6-16 арилоксигрупп, C7-18 алкиларилоксигрупп, С1-12 фторалкилов, С6-12 фторарилов, и С1-12 гетероатом-содержащих углеводородов и их замещенных производных. Также описан сополимер этилена и альфа-олефина, описана композиция, содержащая указанный сополимер этилена и альфа-олефина, описано изделие, полученное посредством центробежной формовки, содержащее указанную выше композицию. Технический результат - получение сополимера этилена и альфа-олефина, имеющего широкое ортогональное распределение, улучшенное значение стойкости к растрескиванию под действием напряжения, вызываемого воздействием окружающей среды. 5 н. и 13 з.п. ф-лы, 7 ил., 4 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение, в основном, относится к сополимерам этилена и альфа-олефинов, имеющим плотности приблизительно 0,927 г/см3 или более, и к способам их получения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Распределение композиции для сополимера этилена и альфа-олефина относится к распределению сомономера (ответвлений с короткой цепью) среди молекул, которые составляют полиэтиленовый полимер. В том случае, когда количество короткоцепных ответвлений варьируется среди молекул полиэтилена, то говорят, что смола имеет «широкое» распределение композиции. В том случае, когда количество сомономера на 1000 углеродов является одинаковым среди молекул полиэтилена с различными длинами цепей, то говорят, что распределение композиции является «узким».

Известно, что распределение композиции влияет на свойства сополимеров, например на содержание экстрагируемых веществ, на стойкость к растрескиванию (сопротивление распространению трещины) под действием напряжения, вызываемого воздействием окружающей среды (ESCR), термосваривание/термосклеивание нагретым телом, и на прочность на разрыв. Распределение композиции для полиолефина может быть легко измерено способами, известными в данной области, например, фракционированием посредством элюирования при повышении температуры (TREF) или фракционированием посредством метода кристаллизации (CRYSTAF).

Сополимеры этилена и альфа-олефинов обычно получают в реакторе низкого давления, с использованием, например, способов полимеризации в растворе, в суспензии или в газовой фазе. Полимеризация происходит в присутствии каталитических систем, таких как каталитические системы, использующие, например, катализатор Циглера-Натта, катализатор на основе хрома, металлоценовый катализатор, или их комбинации.

В данной области исследований, общеизвестно, что распределение композиции полиолефинов в значительной степени диктуется типом используемого катализатора и обычно является неизменным для данной каталитической системы. Катализаторы Циглера-Натта и катализаторы на основе хрома производят смолы с широкими распределениями композиции (BCD), тогда как металлоценовые катализаторы обычно производят смолы с узкими распределениями композиции (NCD).

Смолы, имеющие широкое ортогональное распределение композиции (BOCD), в котором сомономер является внедренным преимущественно в цепи с высокой молекулярной массой, могут приводить к улучшенным физическим свойствам, например прочностным свойствам и к стойкости к растрескиванию (сопротивление распространению трещины) под действием напряжения, вызываемого воздействием окружающей среды (ESCR).

Вследствие улучшенных физических свойств смол с ортогональными распределениями композиций, необходимых для коммерчески желательных продуктов, существует необходимость в полиэтиленах со средней и высокой плотностью, имеющих ортогональное распределение композиции.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном аспекте, настоящее изобретение относится к способу получения сополимера этилена и альфа-олефина. Способ может включать проведение полимеризации этилена и, по меньшей мере, одного альфа-олефина посредством контактирования этилена и, по меньшей мере, одного альфа-олефина с металлоценовым катализатором в, по меньшей мере, одном газофазном реакторе при давлении в реакторе от 0,7 до 70 бар и температуре в реакторе от 20°С до 150°С с образованием сополимера этилена и альфа-олефина. Получающийся в результате сополимер этилена и альфа-олефина может иметь плотность 0,927 г/см3 или более, индекс расплава (I2) от 0,1 до 100 дециграмм/мин, соотношение индексов расплава I21/I2 от 15 до 40, значение стойкости к растрескиванию (сопротивление распространению трещины) под действием напряжения, вызываемого воздействием окружающей среды, (ESCR) 500 час или более при измерении в соответствии со стандартами ASTM 1693/В в 10% растворе Igepal, и ортогональное распределение композиции, подтверждаемое значением М60/М90 выше 1, где М60 представляет собой молекулярную массу полимерной фракции, которая элюирует при 60°С, и М90 представляет собой молекулярную массу полимерной фракции, которая элюирует при 90°С в эксперименте с проведением фракционирования посредством элюирования при повышении температуры в сочетании с детектированием методом светорассеяния (TREF-LS).

В другом аспекте, настоящее изобретение относится к способу получения сополимера этилена и альфа-олефина, имеющего широкое распределение композиции. Способ может включать проведение полимеризации этилена и, по меньшей мере, одного альфа-олефина посредством контактирования этилена и, по меньшей мере, одного альфа-олефина с металлоценовым катализатором в, по меньшей мере, одном газофазном реакторе при давлении в реакторе от 0,7 до 70 бар и температуре в реакторе от 20°С до 150°С с образованием сополимера этилена и альфа-олефина. Получающийся в результате сополимер этилена и альфа-олефина может иметь плотность 0,927 г/см3 или более, индекс расплава (I2) от 0,1 до 100 дециграмм/мин, соотношение индексов расплава I21/I2 от 15 до 40, и широкое распределение композиции, подтверждаемое значением Т75-Т25 выше 15, где Т25 представляет собой температуру, при которой получают 25% элюированного полимера, и Т75 представляет собой температуру, при которой получают 75% элюированного полимера в эксперименте с проведением фракционирования посредством элюирования при повышении температуры (TREF).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

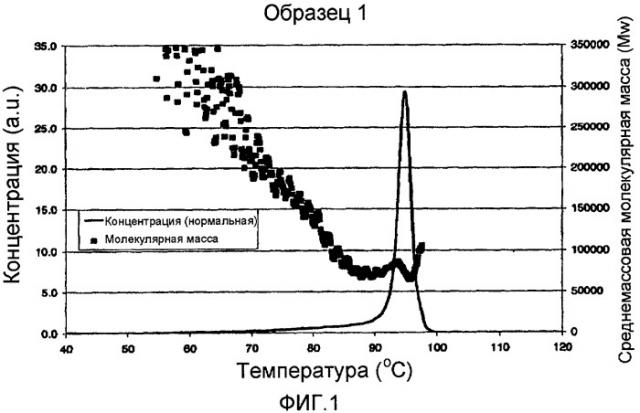

ФИГ.1 представляет результаты экспериментов с проведением TREF-LS, полученные для образца 1.

ФИГ.2 представляет результаты экспериментов с проведением TREF-LS, полученные для образца 2.

ФИГ.3 представляет результаты экспериментов с проведением TREF-LS, полученные для образца 3.

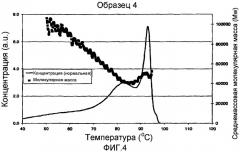

ФИГ.4 представляет результаты экспериментов с проведением TREF-LS, полученные для образца 4.

ФИГ.5 представляет результаты экспериментов с проведением TREF-LS, полученные для образца 5.

ФИГ.6 представляет результаты экспериментов с проведением TREF-LS, полученные для сравнительного образца 6.

ФИГ.7 отображает схематическое представление вариаций распределения композиции.

ПОДРОБНОЕ ОПИСАНИЕ

Прежде чем будут раскрыты и описаны соединения, компоненты, композиции, и/или способы настоящего изобретения, следует понять, что, если не указано иное, то это изобретение не является ограниченным конкретными соединениями, компонентами, композициями, реагентами, реакционными условиями, лигандами, металлоценовыми структурами или тому подобным, поскольку таковые могут варьироваться, если не определено иное. Также следует понимать, что терминология, используемая в данном документе, фигурирует только для целей описания конкретных вариантов осуществления и не предназначена быть ограничивающей.

Также следует отметить, что используемые в описании изобретения и в прилагаемой формуле изобретения, формы единственного числа «а», «an» и «the» включают ссылки на формы множественного числа, если не определено иное. Так, например, ссылка на «уходящую группу» как в случае фрагмента, «замещенного уходящей группой», включает более одной уходящей группы, так что фрагмент может быть замещен двумя или более такими группами. Аналогично, ссылка на «атом галогена» как в случае фрагмента, «замещенного атомом галогена», включает более одного атома галогена, так что фрагмент может быть замещен двумя или более атомами галогена, ссылка на «заместитель» включает один или более заместителей, ссылка на «лиганд» включает один или более лигандов, и тому подобное.

Варианты осуществления данного изобретения относятся к получению сополимеров этилена и альфа-олефинов, а также к улучшениям свойств получающегося в результате сополимера этилена и альфа-олефина.

В других вариантах осуществления, изобретение относится к металлоценовым катализаторам и к способу полимеризации для получения металлоценового полиэтилена, имеющего плотность 0,927 г/см3 или более, с ортогональным распределением композиции.

В других аспектах, варианты осуществления, раскрытые в данном документе, относятся к сополимеру этилена и альфа-олефина, имеющему плотность 0,927 г/см3 или более, с широким распределением композиции.

Распределение композиции

Распределение композиции сополимера этилена и альфа-олефина относится к распределению сомономера (ответвления с короткими цепями) среди молекул, которые составляют полиэтиленовый полимер. Катализаторы Циглера-Натта и катализаторы на основе хрома производят смолы с широкими распределениями композиции (BCD). Эти смолы с широкими распределениями композиции (BCD), полученные с помощью катализаторов Циглера-Натта и катализаторов на основе хрома, дополнительно охарактеризовывают посредством «условного внедрения сомономера». То, что подразумевают под «условным внедрением сомономера», представляет собой то, когда сомономер является внедренным преимущественно в цепи с низкой молекулярной массой. Для дополнительной иллюстрации концепций, представленных в данном параграфе, обеспечивают фигуру 7.

Некоторые металлоценовые катализаторы способны производить смолы с узкими распределениями композиции (NCD), в которых содержание сомономера является приблизительно равномерным среди полимерных цепей с различными молекулярными массами.

BOCD относится к широкому ортогональному распределению композиции, в котором сомономер является внедренным преимущественно в цепи с высокой молекулярной массой. Распределение ответвлений с короткими цепями может быть измерено, например, с использованием фракционирования посредством элюирования при повышении температуры (TREF) в сочетании с детектированием методом светорассеяния (LS) для определения среднемассовой молекулярной массы молекул, элюированных из колонки для TREF при данной температуре. Комбинирование фракционирования посредством элюирования при повышении температуры с детектированием методом светорассеяния (TREF-LS) дает информацию о ширине распределения композиции и о том, увеличивается ли, уменьшается, или является равномерным содержание сомономера в цепях с различными молекулярными массами.

Некоторые преимущества широкого ортогонального распределения композиции (BOCD) в отношении улучшенных физических свойств и низкого содержания экстрагируемых веществ раскрыты, например, в патенте US 5382630.

Данные фракционирования посредством элюирования при повышении температуры в комбинации с детектированием методом светорассеяния (TREF-LS), сообщаемые в данном документе, измеряют с использованием прибора для TREF аналитического размера (Polymerchar, Spain), с колонкой следующего размера: внутренний диаметр (ID) 7,8 мм и внешний диаметр (OD) 9,53 мм и длина колонки 150 мм. Колонку заполняют стальными бусинами. 0,5 мл 6,4%-ного (масса/объем) раствора полимера в ортодихлорбензоле (ODCB), содержащего 6 г бутилгидрокситолуола (BHT)/4 л, загружают в колонку и охлаждают от 140°С до 25°С при постоянной скорости охлаждения 1,0°С/мин. Впоследствии, для элюирования полимера, ортодихлорбензол (ODCB) пропускают через колонку при скорости потока 1,0 мл/мин, и температуру колонки повышают с постоянной скоростью нагревания 2°С/мин. Концентрацию полимера в элюированной жидкости определяют посредством измерения поглощения при волновом числе 2857 см-1 с использованием детектора инфракрасного излучения. Концентрацию сополимера этилена и альфа-олефина в элюированной жидкости вычисляют из поглощения и строят график зависимости в виде функции от температуры. Молекулярную массу сополимера этилена и альфа-олефина в элюированной жидкости измеряют посредством светорассеяния с использованием детектора светорассеяния Minidawn Tristar (Wyatt, CA, USA). Для молекулярной массы также строят график зависимости в виде функции от температуры.

Ширину распределения композиции характеризуют посредством значения Т75-Т25, где Т25 представляет собой температуру, при которой получают 25% элюированного полимера, и Т75 представляет собой температуру, при которой получают 75% элюированного полимера, в эксперименте с проведением TREF, который описан в данном документе. Распределение композиции дополнительно характеризуют посредством значения F80, которое означает долю молекул полимера, которые элюируют ниже 80°С в эксперименте с проведением TREF-LS, который описан в данном документе. Более высокое значение F80 указывает на более высокую долю сомономера в полимерной молекуле. Ортогональное распределение композиции определяют посредством значения М60/М90, которое является больше 1, где М60 представляет собой молекулярную массу фракции полимера, которая элюирует при 60°С в эксперименте с проведением TREF-LS, и М90 представляет собой молекулярную массу фракции полимера, которая элюирует при 90°С в эксперименте с проведением TREF-LS, который описан в данном документе.

Соединения металлоценовых катализаторов

Соединения металлоценовых катализаторов, которые описаны в данном документе, включают «полусэндвичевые» и «полностью сэндвичевые» соединения, имеющие один или более Ср-лигандов (циклопентадиенил и лиганды, изолобальные к циклопентадиенилу), связанных, по меньшей мере, с одним атомом металла группы 3-группы 12, и одну или более уходящих групп, связанных, по меньшей мере, с одним атомом металла. В дальнейшем в данном документе, эти соединения будут называться как «металлоцены» или «компоненты металлоценового катализатора». Компонент металлоценового катализатора может быть нанесен на материал-носитель, который описан дополнительно ниже, и может быть нанесен с другим компонентом катализатора или без него. В одном варианте осуществления, один или более компонентов металлоценового катализатора изобретения являются представленными формулой (I):

Cp A Cp B MX n (I)

где М представляет собой атом металла, выбранный из группы, состоящей из атомов Групп 3-12 и атомов Группы лантанидов в одном варианте осуществления. В других вариантах осуществления, М может быть выбран из атомов Ti, Zr, Hf. В дополнительных других вариантах осуществления, М представляет собой гафний (Hf). Каждая уходящая группа Х является химически связанной с М; каждая Cp-группа является химически связанной с М; и n равен 0, или представляет собой целое число от 1 до 4, и равен 1 или 2 в конкретном варианте осуществления.

Ср-лиганды представляют собой одно или более колец или кольцевые системы, по меньшей мере, часть которых включает системы с π-связью, такие как циклоалкадиенильные лиганды и гетероциклические аналоги. Ср-лиганды отличаются от уходящих групп, связанных с соединением катализатора, тем, что они не сильно восприимчивы к реакциям замещения или отщепления. Лиганды, представленные посредством СрА и СрВ в формуле (I), могут быть одинаковыми или различными циклопентадиенильными лигандами или лигандами, изолобальными циклопентадиенилу, каждый или оба из которых могут содержать гетероатомы, и каждый или оба из которых могут быть замещены, по меньшей мере, одной группой R. Неограничивающие примеры замещающих групп R включают группы, выбранные из водородных радикальных групп, алкилов, акенилов, алкинилов, циклоалкилов, арилов, ацилов, ароилов, алкоксигрупп, арилоксигрупп, алкилтиолов, диалкиламинов, алкиламидогрупп, алкоксикарбонилов, арилоксикарбонилов, карбамоилов, алкил- и диалкилкарбамоилов, ацилоксигрупп, ациламиногрупп, ароиламиногрупп, и их комбинаций. В одном варианте осуществления, СрА и СрВ независимо выбирают из группы, состоящей из циклопентадиенила, инденила, тетрагидроинденила, флуоренила, и замещенных производных каждого из них. (Как используют в данном документе, термин «замещенный» означает, что группа, соответствующая данному термину, обладает, по меньшей мере, одним фрагментом вместо одного или более водородов в любом положении, где фрагменты выбирают из таких групп как радикальные группы галогенов (например, Cl, F, Br), гидроксильные группы, карбонильные группы, карбоксильные группы, аминогруппы, фосфиновые группы, алкоксигруппы, фенильные группы, нафтильные группы, С1-С10 алкильные группы, С2-С10 алкенильные группы, и их комбинации. Примеры замещенных алкилов и арилов включают ацильные радикальные группы, радикальные алкиламиногруппы, радикальные алкоксигруппы, радикальные арилоксигруппы, радикальные акилтиогруппы, радикальные диалкиламиногруппы, алкоксикарбонильные радикальные группы, арилоксикарбонильные радикальные группы, карбамоильные радикальные группы, алкил- и диалкилкарбамоильные радикальные группы, радикальные ацилоксигруппы, радикальные ациламиногруппы, радикальные ариламиногруппы, и их комбинации, но не ограничиваются этим).

В одном варианте осуществления, каждая уходящая группа Х в вышеупомянутой формуле (I) может быть независимо выбрана из группы, состоящей из ионов галогена, гидридов, С1-12 алкилов, С2-12 алкенилов, С6-12 арилов, С7-20 алкиларилов, С1-12 алкоксигрупп, С6-16 арилоксигрупп, С7-18 алкиларилоксигрупп, С1-12 фторалкилов, С6-12 фторарилов, С1-12 гетероатом-содержащих углеводородов и их замещенных производных. Как используют в данном документе, фраза «уходящая группа» относится к одному или более фрагментам, связанным с центром-металлом компонента катализатора, которые могут быть отщеплены от компонента катализатора посредством активатора, соответственно с образованием частиц, активных в отношении полимеризации или олигомеризации олефинов. Активатор описывают дополнительно ниже.

Структура компонента металлоценового катализатора может принимать многие формы, такие как формы, раскрытые, например, в патентах US 5026798, US 5703187, и US 5747406, включающие димерную или олигомерную структуру, такую как, например, раскрытую в патентах US 5026798 и US 6069213. Другие включают те катализаторы, которые описаны в опубликованных заявках на патент US 2005/0124487A1, US 2005/0164875A1, и US 2005/0148744. В других вариантах осуществления, может быть образован металлоцен с атомом металла гафния, такой как, например, описан в патенте US 6242545.

В некоторых вариантах осуществления, компоненты металлоценовых катализаторов, описанные выше, могут включать их структурные или оптические или энантиомерные изомеры (рацемическая смесь), и, в одном варианте осуществления, могут представлять собой чистый энантиомер. Как используют в данном документе, единичный, мостиковый, асимметрично замещенный компонент металлоценового катализатора, имеющий рацемический и/или мезо-изомер, сам по себе не составляет, по меньшей мере, два различных мостиковых компонента металлоценового катализатора.

В одном варианте осуществления, металлоценовый катализатор содержит гафний в качестве атома металла. В других вариантах осуществления, по меньшей мере, один из лигандов (фрагменты с π-связью) содержит циклопентадиенильную группу. В других вариантах осуществления, металлоцен содержит хлоридную уходящую группу. В дополнительных других вариантах осуществления, металлоцен содержит фторидную уходящую группу. В дополнительных других вариантах осуществления, металлоцен содержит метильную уходящую группу.

В некоторых вариантах осуществления, металлоценовый катализатор может представлять собой бис(н-пропилциклопентадиенил)гафний Xn, бис(н-бутилциклопентадиенил)гафний Xn, бис(н-пентилциклопентадиенил)гафний Xn, (н-пропилциклопентадиенил)(н-бутилциклопентадиенил)гафний Xn, бис[(2-триметилсилилэтил)циклопентадиенил]гафний Xn, бис(триметилсилилциклопентадиенил)гафний Xn, диметилсилилбис(н-пропилциклопентадиенил)гафний Xn, диметилсилилбис(н-бутилциклопентадиенил)гафний Xn, бис(1-н-пропил-2-метилциклопентадиенил)гафний Xn, (н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Xn, или их комбинации, где Xn является таким, как описан выше.

В других вариантах осуществления, металлоценовый катализатор может представлять собой бис(н-пропилциклопентадиенил)гафний дихлорид, бис(н-пропилциклопентадиенил)гафний дифторид, или диметил бис(н-пропилциклопентадиенил)гафний.

Активатор и способы активации соединений металлоценовых катализаторов

Термин «активатор» определяет любое соединение или компонент, который может активировать соединение катализатора металлоценового типа на основе переходных металлов, которое описано выше, например кислоту Льюиса, или некоординирующийся ионный активатор, или ионизирующий активатор, или любое другое соединение, которое может превращать нейтральный компонент металлоценового катализатора в металлоценовый катион. Использование алюмоксана или модифицированного алюмоксана в качестве активатора, и/или также использование ионизирующих активаторов, нейтральных или ионных, таких как тетракис(пентафторфенил)борат три(н-бутил)аммония или трисперфторфенил-борный металлоидный предшественник, которые ионизируют нейтральное металлоценовое соединение, находятся в пределах объема этого изобретения. Предпочтительный активатор, используемый с каталитическими композициями настоящего изобретения, представляет собой метилалюминоксан («МАО»). Активатор МАО может быть ассоциирован или связан с носителем, будучи в ассоциации с компонентом катализатора (например, с металлоценом) или отдельно от компонента катализатора, так как, например, описано в публикации: Gregory G. Hlatky, Heterogeneous Single-Site Catalysts for Olefin Polymerization, 100(4) CHEMICAL REVIEWS 1347-1374 (2000).

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых описаны в патентах US 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838 и в Европейских публикациях EP-A-0561476, EP-B1-0279586 и EP-A-0 594-218, и в публикации PCT WO 94/10180.

Ионизирующие соединения могут содержать активный протон, или некоторый другой катион, ассоциированный, но не координированный или лишь слабо координированный, с оставшимся ионом ионизирующего соединения. Такие соединения и тому подобное описаны в Европейских публикациях EP-A-0570982, EP-A-0520732, EP-A-0495375, EP-A-0426637, EP-A-0500944, EP-A-0277003 и EP-A-0277004, и в патентах US 5153157, 5198401, 5066741, 5206197, 5241025, 5387568, 5384299 и 5502124. Комбинации активаторов также предполагаются данным изобретением, например, алюмоксаны и ионизирующие активаторы в комбинации, см., например, публикации PCT WO 94/07928 и WO 95/14044 и патенты US 5153157 и 5453410.

Способ нанесения каталитической системы на носитель

Носитель также может присутствовать как часть каталитической системы настоящего изобретения. Носители, способы нанесения каталитической системы на носитель, модифицирования, и активирования носителей для катализатора с единым центром полимеризации на металле, такого как металлоцены, рассматривают, например, в публикации 1 METALOCENE-BASED POLYOLEFINS 173-218 (J. Scheirs & W. Kaminsky eds., John Wiley & Sons, Ltd. 2000). Термины «носитель» или «подложка», которые используют в данном документе, применяют взаимозаменяемо, и относятся к любому материалу-носителю, включающему неорганические или органические материалы-носители. В одном варианте осуществления, материал-носитель может быть пористым материалом-носителем. Неограничивающие примеры материалов-носителей включают неорганические оксиды и неорганические хлориды, и, в особенности, такие материалы, как тальк, глина, диоксид кремния, оксид алюминия, оксид магния, оксид циркония, оксиды железа, оксид бора, оксид кальция, оксид цинка, оксид бария, оксид тория, гель на основе фосфата алюминия, и полимеры, такие как поливинилхлорид и замещенный полистирол, функционализированные или сшитые органические носители, такие как полиолефины на основе полистирола и дивинилбензола или полимерные соединения, и их смеси, и графит, в любой из их различных форм.

Желательные подложки представляют собой неорганические оксиды и хлориды, которые включают оксиды и хлориды элементов групп 2, 3, 4, 5, 13 и 14. Материалы-носители включают диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, хлорид магния, графит, и их смеси в одном варианте осуществления. Другие полезные носители включают оксид магния, диоксид титана, диоксид циркония, монтмориллонит (который описан в европейском патенте EP 0511665В1), филлосиликат и тому подобное. В других вариантах осуществления, могут быть использованы комбинации материалов-носителей, включающие комбинации, такие как диоксид кремния-хром, диоксид кремния-оксид алюминия, диоксид кремния-диоксид титана и тому подобное, но не ограниченные этим. Дополнительные материалы-носители могут включать те пористые акриловые полимеры, которые описаны в европейском патенте ЕР 0767184В1.

Каталитическая система по изобретению может быть получена и использована многими различными способами. В одном варианте осуществления, катализатор не имеет носителя, предпочтительно находится в жидкой форме, например, такой как описан в патентах US 5317036 и 5693727 и в Европейской публикации EP-A-0593083. В предпочтительном варианте осуществления, каталитическая система по изобретению является нанесенной на носитель. Примеры нанесения каталитической системы на носитель, использованные в изобретении, описаны в патентах US 4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5468702, 6090740 и в публикациях PCT WO 95/32995, WO 95/14044, WO 96/06187, и WO 97/02297.

В еще одном варианте осуществления, каталитическая система по изобретению содержит связанный с полимером лиганд, который описан в патенте US 5473202. В одном варианте осуществления, каталитическую систему по изобретению сушат распылением так, как описано в патенте US 5648310. В одном варианте осуществления, носитель изобретения функционализируют так, как описано в Европейской публикации EP-A-0802203, или, по меньшей мере, одну замещающую или уходящую группу выбирают так, как описано в патенте US 5688880.

В другом варианте осуществления изобретения, каталитическая система на носителе по данному изобретению включает антистатическое вещество или вещество, модифицирующее поверхность, например антистатическое вещество или вещество, модифицирующее поверхность, описанные в патенте US 5283278 и в публикации PCT WO 96/11960.

Предпочтительный способ изготовления катализатора по изобретению может быть обнаружен в публикациях PCT WO 96/00245 и WO 96/00243.

Процесс полимеризации

Способ полимеризации по настоящему изобретению может быть осуществлен с использованием любого подходящего способа, такого как, например, способ полимеризации в растворе, способ полимеризации в суспензии, способ полимеризации высокого давления и способ полимеризации в газовой фазе. Особенно предпочтительный способ получения полиолефиновых полимеров в соответствии с настоящим изобретением представляет собой способ полимеризации в газовой фазе, в котором предпочтительно используют реактор с псевдоожиженным слоем. Реактор такого типа и средство управления реактором описаны, например, в патентах US 3709853; 4003712; 4011382; 4302566; 4543399; 4882400; 5352749; 5541270; в заявке на европейский патент EP-A-0 802 202 и в бельгийском патенте Belgian 839380. Эти патенты раскрывают способы полимеризации в газовой фазе, где полимеризационная среда является либо механически взбалтываемой, или псевдоожиженной посредством непрерывного потока газообразного мономера и разбавителя.

Другие газофазные способы, предполагаемые в качестве способа изобретения, включают последовательные или многостадийные способы полимеризации. Также газофазные способы, предполагаемые изобретением, включают газофазные способы, описанные в патентах US 5627242, 5665818 и 5677375, и Европейских публикациях EP-A-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421.

Вообще, способ полимеризации может представлять собой непрерывный газофазный способ, такой как процесс в псевдоожиженном слое. Реактор с псевдоожженным слоем для использования в таком способе настоящего изобретения обычно имеет реакционную зону и зону так называемого снижения скорости. Реакционная зона включает слой роста полимерных частиц, образованный полимерными частицами и незначительным/меньшим количеством частиц катализатора, псевдоожиженных посредством непрерывного потока газообразного мономера и разбавителя для отвода теплоты полимеризации на протяжении реакционной зоны. Газ, покидающий реакционную зону, поступает в зону снижения скорости, где захваченным частицам дают осесть обратно в слой с частицами. Более мелко измельченные частицы и пыль могут быть удалены в циклоне и/или в мелкопористом фильтре. Газ пропускают через теплообменник, где отводят теплоту полимеризации, подвергают сжатию в компрессоре и затем возвращают в реакционную зону. Необязательно, некоторая часть рециркулированных газов может быть охлаждена и подвергнута сжатию с образованием жидкостей, которые увеличивают емкость отвода теплоты из потока циркулирующего газа при повторной подаче в реакционную зону. Подходящая скорость потока газа может быть легко определена с помощью простого эксперимента. Подпитку газообразного мономера в поток циркулирующего газа осуществляют при скорости, равной скорости, при которой порошковый полимерный продукт и мономер, ассоциированный с ним, извлекают из реактора, и композицию (состав) газа, проходящего через реактор, корректируют так, чтобы поддерживать в значительной степени установившуюся композицию (состав) газа в пределах реакционной зоны.

Способ по настоящему изобретению подходит для получения гомополимеров олефинов, включающих этилен, и/или сополимеров, тройных сополимеров и тому подобного, олефинов, включающих полимеры, содержащие этилен и, по меньшей мере, один или более других олефинов. Олефины могут представлять собой альфа-олефины, такие как пропилен, бутан, гексен или их смеси. Олефины, например, могут содержать от 2 до 16 атомов углерода в одном варианте осуществления; этилен и сомономер, содержащий от 3 до 12 атомов углерода в другом варианте осуществления; этилен и сомономер, содержащий от 4 до 10 атомов углерода в еще одном варианте осуществления; и этилен и сомономер, содержащий от 4 до 8 атомов углерода в другом варианте осуществления.

Другие мономеры, полезные в способе, описанном в данном документе, включают ненасыщенные по этиленовому типу мономеры, диолефины, имеющие от 4 до 18 атомов углерода, сопряженные или несопряженные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие мономеры, полезные в изобретении, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкил-замещенный стирол, этилиденнорборнен, дициклопентадиен и циклопентен. В еще одном варианте осуществления способа, описанного в данном документе, этилен или пропилен могут быть полимеризованы, по меньшей мере, с двумя различными сомономерами, необязательно один из которых может представлять собой диен, с образованием тройного сополимера.

В одном варианте осуществления, содержание альфа-олефина, внедренного в сополимер, может составлять менее чем 30 мольных %, в целом; менее чем 20 мольных %, в других вариантах осуществления и менее чем 10 мольных %, в дополнительных других вариантах осуществления. Термин «полиэтилен» при использовании в данном документе применяют в общем для выполнения ссылки на любой из полимеров или на все полимеры, содержащие этилен, описанные выше.

Для контролирования конечных свойств полиолефина в полимеризации олефинов часто используют газообразный водород. При использовании каталитической системы настоящего изобретения, известно, что увеличение концентрации (парциальное давление) водорода может увеличивать соотношение индексов расплава (MFI) и/или индекс расплава (MI) образованного полиолефина. Таким образом, на MFI и MI может оказывать влияние концентрация водорода. Количество водорода в полимеризации может быть выражено как мольное соотношение относительно общего количества полимеризуемого мономера, например этилена или смеси этилена и гексена или пропилена. Количество водорода, используемого в способаах полимеризации настоящего изобретения, составляет количество, необходимое для достижения желательного MFI или MI конечной полиолефиновой смолы.

Дополнительно, в некоторых вариантах осуществления, способ полимеризации может включать два или более реакторов. Такие промышленно выпускаемые системы для полимеризации описаны, например, в публикации 2 METALLOCENE-BASED POLYOLEFINES 366-378 (John Scheirs & W. Kaminsky, eds. John Wiley & Sons, Ltd. 2000); в патентах US 5665818, US 5677375 и в заявке на европейский патент EP-A-0794200.

В одном варианте осуществления, один или более реакторов в полимеризационном процессе в газовой фазе или в псевдоожиженном слое могут иметь давление, колеблющееся в диапазоне от приблизительно 0,7 до приблизительно 70 бар (приблизительно 10-1000 psia (абсолютное давление в фунтах на квадратный дюйм)); и в еще одном варианте осуществления, давление, колеблющееся в диапазоне от приблизительно 14 до приблизительно 42 бар (приблизительно 200 - приблизительно 600 psia). В одном варианте осуществления, один или более реакторов могут иметь температуру, колеблющуюся в диапазоне от приблизительно 10°С до приблизительно 150°С; и в еще одном варианте осуществления, от приблизительно 40°С до приблизительно 125°С. В одном варианте осуществления, реактор можно эксплуатировать на самой высокой допустимой температуре, принимая во внимание температуру спекания полимера внутри реактора. В одном варианте осуществления, приведенная скорость газа в одном или более реакторах может колебаться в диапазоне от приблизительно 0,2 до 1,1 метры/секунда (0,7-3,5 футы/секунда); и от приблизительно 0,3 до 0,8 метры/секунда (1,0-2,7 футы/секунда) в другом варианте осуществления.

В другом варианте осуществления изобретения, способ полимеризации представляет собой непрерывный газофазный процесс, который включает стадии: (а) введения этилена и, по меньшей мере, одного другого альфа-олефинового мономера в реактор; (b) введения каталитической системы на носителе; (с) извлечения рециркулирующего потока из реактора; (d) охлаждения рециркулирующего потока; (е) введения в реактор дополнительного(ых) мономера(ов) для замены полимеризованного(ых) мономера(ов); (f) повторного введения рециркулирующего потока или его части в реактор; и (g) извлечения полимерного продукта из реактора.

В вариантах осуществления изобретения, до основной полимеризации, один или более олефинов, С2-С30 олефинов или альфа-олефинов, включая этилен, или пропилен, или их комбинации, могут быть подвергнуты предварительной полимеризации в присутствии металлоценовых каталитических систем, описанных выше. Предварительная полимеризация может быть проведена периодическим или непрерывным способом, в газовой, растворной или суспензионной фазе, в том числе при повышенных значениях давления. Предварительная полимеризация может протекать с любым олефиновым мономером или с их комбинацией в присутствии любого вещества, регулирующего молекулярную массу, такого как водород. Для обнаружения примеров методик предварительной полимеризации, см. патенты US 4748221, 4789359, 4923833, 4921825, 5283278 и 5705578, Европейскую публикацию EP-B-0279863 и публикацию PCT WO 97/44371.

Настоящее изобретение не ограничено каким-либо конкретным типом реакции полимеризации в псевдоожиженной или в газовой фазе и может быть осуществлено в одном реакторе или в нескольких реакторах, например в двух или более реакторах, соединенных последовательно. В вариантах осуществления, настоящее изобретение может быть осуществлено в полимеризациях в псевдоожиженном слое (который может быть механически перемешиваемым и/или псевдоожиженным посредством газа), или в полимеризациях с использованием газовой фазы, аналогично полимеризации в газовой фазе, описанной выше. В дополнение к общеизвестным традиционным способам полимеризации в газовой фазе, в пределах объема настоящего изобретения могут быть использованы режим «конденсационного механизма», в том числе режим «индуцированного конденсационного механизма», и режим полимеризации в газовой фазе с «жидким мономером».

В вариантах осуществления настоящего изобретения может быть применена полимеризация конденсационного механизма, такая как полимеризация, раскрытая в патент