Способ термической обработки аустенитного дисперсионно-твердеющего сплава 68нхвктю-ви

Иллюстрации

Показать всеИзобретение относится к области металлургии и термической обработки сплавов и может быть использовано в точном приборостроении и машиностроении. Для улучшения обрабатываемости резанием при точении, фрезеровании, сверлении отверстий малого диаметра и уменьшения изменения объема, а следовательно, и линейных размеров при дисперсионном твердении сплав 68НХВКТЮ-ВИ нагревают для закалки до 1090±10°С, выдерживают, охлаждают с печью со скоростью 500-650°С в час до 980±10°С, выдерживают 0,5 часа для выделения фазы Ni3 (Al, Ti) в пластинчатой форме и охлаждают в воде. 1 табл.

Реферат

Предлагаемое изобретение относится к области металлургии и может быть использовано при закалке заготовок для высокоточных деталей из сплава 68НХВКТЮ-ВИ с последующим их дисперсионным твердением.

Известны способы термической обработки аустенитных дисперсионно-твердеющих сплавов, которые заключаются в закалке и последующем дисперсионном твердении.

Известен способ закалки дисперсионно-твердеющего сплава, который заключается в нагреве до 940-970°С, выдержке, охлаждении и отпуске при 810-880°С в течение 0,5-1 ч, далее охлаждении в 10% растворе NaCl в воде. Способ взят в качестве аналога [1].

После закалки по способу-аналогу аустенитный сплав приобретает повышенную твердость (HRC38-40), прочность (), что делает невозможным обработку фрезерованием и сверление.

Известен способ закалки сплава 68НХВКТЮ-ВИ, который заключается в нагреве до 1080-1100°С, выдержке и охлаждении в воде [2]. Способ взят в качестве прототипа.

После закалки по способу-прототипу сплав 68НХВКТЮ-ВИ приобретает однофазную структуру - аустенит, твердость менее НВ207, высокую пластичность (δ≥50%).

После закалки по способу-прототипу сплав 68НХВКТЮ-ВИ трудно обрабатывается резанием, особенно при фрезеровании пазов, сверлении отверстий малых диаметров (0,5-3 мм), точении выточек и канавок малых размеров.

После обработки детали из сплава 68НХВКТЮ-ВИ подвергаются дисперсионному твердению для обеспечения высокой твердости (34-44 HRC) и прочности (). Кроме того, несмотря на то что изготовленные детали подвергают дисперсионному твердению в вакууме, они изменяют свои размеры. Изменение размеров в этом случае достигает более 0,15%, что зачастую приводит к браку.

Технический результат изобретения - улучшение обрабатываемости резанием сплава после закалки и уменьшение деформации после дисперсионного твердения.

Технический результат изобретения достигается тем, что в способе термической обработки аустенитного дисперсионно-твердеющего сплава 68НХВКТЮ-ВИ, включающем нагрев для закалки до 1090±10°С, выдержку, охлаждение и дисперсионное твердение, охлаждение при закалке производят с печью со скоростью 500-650°С в час до 980±10°С, выдерживают 0,5 часа и охлаждают в воде.

Предлагаемый способ закалки сплава 68НХВКТЮ-ВИ имеет новые существенные отличия от способов аналога и прототипа, что обеспечивает технический результат.

Примеры практического применения

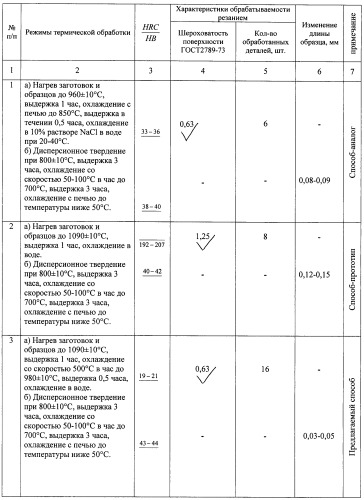

Подвергали закалке по различным режимам заготовки диаметром ⌀30 мм, длиной 70 мм и образцы-свидетели из сплава 68НХВКТЮ. Заготовки подвергали обработке резанием, затем производили дисперсионное твердение по режимам таблицы. Результаты эксперимента указаны в таблице.

Примечание к таблице.

1. Выдержку при термической обработке отсчитывали после достижения образцами и заготовками заданных температур

2. Точность измерения температуры составляет ±10°С.

3. Измерение длины образцов после дисперсионного твердения осуществляли с точностью 0,003 мм. Образцы изготавливали размерами 1=60 мм; ⌀6 мм. Торцы образцов шлифованы и доведены до чистоты и параллельны. Каждый режим термообработки оценивали по среднеарифметическому значению 3-х образцов.

4. Характеристики обрабатываемости резанием определяли при токарном точении заготовок резцом марки ВК6М. Количество обработанных деталей определяли по степени затупления режущей кромки резца до 0,3 мм.

Результаты таблицы показывают, что предлагаемый режим обеспечивает улучшение обрабатываемости резанием в 2 раза при улучшении шероховатости поверхности на 1 класс ГОСТ2789-73.

Использование предлагаемого способа позволяет по сравнению со способом-прототипом:

1. Улучшить обрабатываемость резанием в 2 раза.

2. Повысить качество шероховатости поверхности при токарном точении на 1 класс ГОСТ2789-73.

3. Уменьшить деформацию после закалки и дисперсионного твердения на 0,15%.

4. Повысить твердость деталей после дисперсионного твердения деталей на2НRС.

Источники информации

1. Авторское свидетельство 945195 по заявке 28.00.172 от 23.07.1979 г., авторы: Еремин А.Н., Прохорова Г.Ф.

2. Технические условия ТУ14-1-4470-88. Прутки из сплава 68НХВКТЮ-ВИ (ЭП-578).

Способ термической обработки аустенитного дисперсионно-твердеющего сплава 68НХВКТЮ-ВИ, включающий нагрев для закалки до 1090±10°С, выдержку, охлаждение и дисперсионное твердение, отличающийся тем, что охлаждение при закалке проводят с печью со скоростью 500-650°С в час до 980±10°С, выдерживают 0,5 ч и охлаждают в воде.