Способ переработки золотосодержащих сульфидных концентратов (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к способам переработки золотосодержащих сульфидных концентратов. Способ включает магнитную сепарацию в две последовательные стадии. Причем на первой стадии магнитную сепарацию проводят при величине магнитной индукции, равной 0,02-0,04 Тл, с выделением железного скрапа, на второй стадии магнитную сепарацию проводят при величине магнитной индукции, равной 0,1-0,6 Тл, с получением магнитной фракции, содержащей пирротин. Железный скрап, полученный на первой стадии магнитной сепарации, и немагнитную фракцию, полученную на второй стадии магнитной сепарации, подвергают известковой обработке и цианированию. Другой вариант осуществления способа включает магнитную сепарацию при величине магнитной индукции, равной 0,1-0,6 Тл, с получением коллективной магнитной фракции, содержащей пирротин и железный скрап, которую затем подвергают магнитной селекции при величине магнитной индукции, равной 0,02-0,04 Тл, с выделением железного скрапа и слабомагнитной фракции, содержащей пирротин. Полученную после магнитной сепарации немагнитную фракцию и железный скрап, полученный после магнитной селекции, подвергают известковой обработке и цианированию. Техническим результатом является создание условий, исключающих попадание незолотосодержащих сульфидов в цианистый процесс. 2 н.п. ф-лы, 4 табл., 2 ил.

Реферат

Изобретение относится к металлургии благородных металлов и может быть использовано для извлечения золота из сульфидных концентратов, содержащих пирит, пирротин и другие минералы, переработка которых традиционным цианистым процессом характеризуется высоким расходом растворителя и сложностью обезвреживания цианистых пульп.

В результате протекания многочисленных побочных реакций цианирование сульфидных концентратов встречает значительные трудности, главными из которых являются:

1) уменьшение скорости и полноты извлечения золота вследствие сильного снижения концентрации кислорода в цианистых растворах (иногда до 2-3 вместо 7-8 мг/л) и накопления в них растворимых сульфидов щелочных и щелочноземельных металлов;

2) повышенный расход цианида, связанный в основном с бесполезным переводом его в роданистые и железосинеродистые соли.

Для устранения этих трудностей в практике цианирования быстро окисляющихся сульфидов применяют следующие основные приемы:

1. Аэрация руды в щелочном растворе перед цианированием.

2. Интенсивная аэрация при цианировании.

3. Введение в цианируемую пульпу глета или растворимых солей свинца (И.Н.Масленицкий, Л.В.Чугаев. Металлургия благородных металлов. - М.: Металлургия, 1972. - 366 с.).

Известен способ переработки золотосодержащих сульфидных руд и концентратов, предусматривающий измельчение указанных продуктов до крупности <25 мкм, известковую обработку при рН 8-12, температуре >50°С с продувкой пульпы кислородом и последующее цианирование. Расход извести в цикле предварительной обработки составляет 800 кг/т руды. Извлечение золота в цианистые растворы находится на уровне 97% (Method for treating precions metal bearing minerals. Пат. 744356, Австралия, МПК С22В 003/00, С22В 011/00. M.J.M.Holdings, LTD, Howrn M.M., Venturin B.U., Willis J.F., Winbome D., опубл. 21.02.2002). Недостатком способа является большой расход извести, применение высоких температур и значительный расход цианистого натрия.

Известен способ извлечения золота и серебра из руд и сульфидных концентратов, предусматривающий проведение цианистого процесса в присутствии солей свинца (Р.Ю.Бек, А.Г.Зелинский, С.Н.Овчинникова, А.А.Вайс. Электрохимия, 2004, 40 (2), 148-154; R.F.Sandenbergh, J.D.Miller. Minerals Engineering, 2001, 14(11), 1379-1386: CA 136:105393). Показано, что свинец образует субмолекулярный слой на поверхности золота, препятствующий образованию пассивирующих пленок различной природы. Определены оптимальные концентрации ионов свинца, позволяющие сократить продолжительность цианистого процесса.

Недостатком способа является высокая стоимость солей свинца, высокий расход цианистого натрия и сложность обезвреживания циансодержащих стоков, содержащих ионы свинца.

Известен способ переработки пирротиновой руды, содержащей 5,0-5,5 г/т золота. Руду измельчали до крупности 63 мкм, затем подвергали цианированию в следующих оптимальных условиях: рН 9-12, продолжительность - 8-12 ч, концентрация кислорода >20 мкм, мольное отношение CN-: О2=12. В указанных режимах извлечение золота находилось на уровне 83,9% при относительно высоком расходе цианистого натрия ~0,8-1,2 кг/т (The effects of dissoleed oxygen and cyanide desage on gold extraction from pyrrhotite-rich ore. Ellis S, Jenanayoke G (Murdoch Unir, Perth. WS, 6150 (Австралия), Hydrometallurgy. 2004. 72, 1-2, с.39-50).

Известен способ обогащения пиритных огарков магнитной сепарацией. Исследования проводили на материале, содержащем, %: Fe - 51,6; S - 3,55; Pb - 0,05; Cu - 0,39; Zn - 1,02; SiO - 12,6; Au - 2,0 г/т; Ag - 16,8 г/т. Применение магнитной сепарации позволяет получить кондиционный концентрат с содержанием в нем железа - 61,98% при снижении содержания кремнезема до 3,3%.

Для извлечения цветных и благородных металлов рекомендован высокотемпературный хлорирующий обжиг (Студенцев В.В., Владимиров В.П. К вопросу переработки пиритных огарков // Сб. Металлургия, обогащение и металловедение. - Алма-Ата: КазПТИ - 1979. - c.35-41).

Известен способ переработки пиритных огарков, предусматривающий магнетизирующий обжиг и магнитную сепарацию его продуктов. Получаемый железный концентрат после окомкования и обжига направляют в доменный процесс, исключающий извлечение благородных металлов (Фазылов P.P., Лебедев Б.Н. и др. Применение электрической сепарации при комплексной переработке пиритных огарков// Сб. Металлургия, обогащение и металловедение. - Алма-Ата: КазПТИ. - 1975, вып.5.-1975).

Известен способ обогащения упорных и бедных руд и извлечения из них благородных металлов (Патент №2375475, опубл. 10.12.2009, С22В 11/00, С22В 3/06, авторы: Сычев А.И., Обысов А.В. и др.) с применением комплекса операций, в том числе магнитной сепарации с получением немагнитного остатка, магнитной и слабомагнитной фракций. С целью извлечения благородных металлов обработку магнитной и/или слабомагнитной фракций проводят раствором кислоты (НСl, смесь НСl и HF, HCl и HBr и т.д.) и окислителя (H3O2, Cl2, Br2, HNO3 и т.д.).

Недостатком способа является значительный расход реагентов и применение кислотостойкого оборудования.

Известен способ обогащения в сильном магнитном поле хвостов цианирования руды, содержащих 0,36 г/т золота (М.А.Меретуков, А.М.Орлов. Металлургия благородных металлов (зарубежный опыт). М., Металлургия. - 1991. - с.74-76). При плотности магнитного потока в воздушном зазоре сепаратора 0,75 Тл извлечение золота в магнитный продукт составляет 51,4% при содержании в нем благородного металла 1,32 г/т. Полученный концентрат для извлечения золота направляют в цикл цианирования на фабрику, что вызывает, очевидно, увеличение расхода растворителя вследствие концентрирования сульфидов (пирротина и др.), но не гарантирует дорастворение золота из магнитного продукта.

Известен способ извлечения золота из сульфидных руд и концентратов, сущность которого заключается в проведении предварительной известковой обработки с продувкой воздуха при температуре окружающей среды, рН 10,5-11 и последующем цианировании пульпы (Mc. Quiston Ir.F. and Snomaker R.S. Gold and Silver Cyanidation Plant Practice. - New York: A.I.M.E. publication, 1981. - Vol.11. - 263 p. Innovation in Gold and Silver Recovery; Phase IV // Randol. - Colorado: Randol Intern. Ltd, 1992. - Vol.15-17. P.A1-A1940). Применение предварительной известковой обработки позволяет снизить расход цианистого натрия на 20-25% в цикле выщелачивания при уровне извлечения золота 83-93%.

Недостатком способа является незначительное сокращение расхода растворителя (на 20-25%) в сравнении с прямым цианированием рудного сырья.

Задачей, на решение которой направлено заявляемое изобретение, является снижение расхода цианистого натрия и получение приемлемых показателей извлечения золота из сульфидных концентратов, содержащих пирит, пирротин и другие минералы. Поставленная задача решается за счет технического результата, который заключается в создании условий, исключающих попадание незолотосодержащих сульфидов (пирротина) в цианистый процесс, что позволяет значительно снизить расход растворителя.

Указанный технический результат достигается тем, что в способе переработки золотосодержащих сульфидных концентратов, включающем магнитную сепарацию в две последовательные стадии, причем на первой стадии магнитную сепарацию проводят при величине магнитной индукции, равной 0,02-0,04 Тл, с выделением железного скрапа, на второй стадии магнитную сепарацию проводят при величине магнитной индукции 0,1-0,6 Тл, с получением магнитной фракции, содержащей пирротин, а железный скрап, полученный на первой стадии магнитной сепарации, и немагнитную фракцию, полученную на второй стадии магнитной сепарации, подвергают известковой обработке и цианированию.

Указанный технический результат достигается тем, что в способе переработки золотосодержащих сульфидных концентратов, включающем магнитную сепарацию при величине магнитной индукции 0,1-0,6 Тл с получением коллективной магнитной фракции, содержащей пирротин и железный скрап, которую затем подвергают магнитной селекции при величине магнитной индукции - 0,02-0,04 Тл, с выделением железного скрапа и слабомагнитной фракции, содержащей пирротин, а полученную после магнитной сепарации немагнитную фракцию и железный скрап, полученный после магнитной селекции, подвергают известковой обработке и цианированию.

Сущность способа заключается в том, что сульфидный концентрат предварительно подвергают магнитной сепарации с получением магнитной фракции, состоящей, преимущественно, из пирротина, не содержащего золота и являющейся условно отвальной, и немагнитной фракций, представленной золотосодержащим пиритом, немагнитную фракцию после известковой обработки направляют на цианирование. Магнитную сепарацию проводят в две последовательные стадии: I - при величине магнитной индукции 0,02-0,04 Тл с выделением железного скрапа, II - при 0,1-0,6 Тл с получением магнитной фракции, содержащей пирротин, либо магнитную сепарацию проводят в одну стадию с получением коллективной магнитной фракции, содержащей пирротин и железный скрап (при величине магнитной индукции 0,1-0,6 Тл), после чего магнитную фракцию подвергают селекции при величине магнитной индукции 0,02-0,04 Тл, выделяют железный скрап и слабомагнитную фракцию, которые направляют на известковую обработку и цианирование.

Использование предварительной магнитной сепарации обеспечивает выведение сульфидов, не содержащих золото (например, пирротина), в магнитную фракцию, тем самым сокращая количество сульфидов в немагнитной фракции, в результате чего в процессе цианирования последней снижается расход растворителя.

Кроме того, проведение предварительной магнитной сепарации сульфидных концентратов, содержащих пирротин, пирит и другие минералы, позволяет вывести в отдельный продукт золотосодержащий железный скрап, получить немагнитную фракцию, направляемые на гидрометаллургическую переработку, и условно отвальную магнитную фракцию.

Заявляемый способ переработки сульфидных золотосодержащих концентратов, содержащих пирротин, пирит и другие минералы, соответствует критерию «изобретательский уровень», так как обеспечивает сокращение расхода цианистого натрия, что не следует явным образом из известного уровня техники.

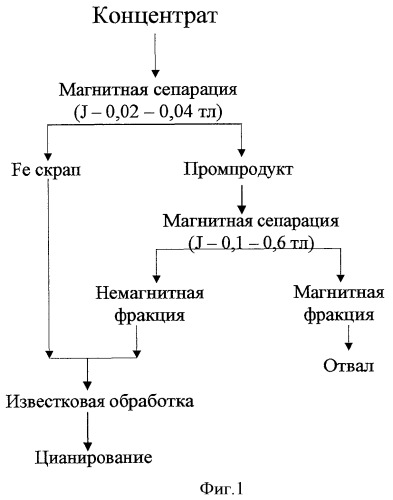

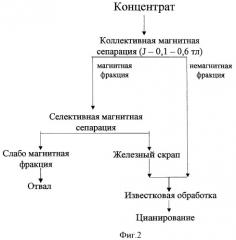

Способ поясняется чертежами, где на фиг.1 представлена принципиальная схема переработки сульфидного концентрата для прим.1, на фиг.2 - для прим.2.

Пример 1

Исходным материалом для проведения исследований явился сульфидный концентрат, содержащий 20,6 г/т золота. По минералогическому анализу указанный продукт на 80% представлен сульфидами: преимущественно пиритом и пирротином, не содержащим золото.

Концентрат подвергали предварительной магнитной сепарации в две последовательные стадии при значениях магнитной индукции 0,02-0,04 и 0,1-0,6 Тл (фиг.1). Полученную немагнитную фракцию и железный скрап направляли на известковую обработку и цианирование в следующих условиях: Ж:Т=2:1, концентрация цианистого натрия - 2 г/л, рН 10,5-11, продолжительность - 24 ч. Результаты опытов представлены в таблицах 1 и 2.

| Таблица 1 | ||||

| Результаты магнитной сепарации концентрата | ||||

| Наименование продуктов | Магнитная индукция, Тл | Выход, % | Содержание золота, г/т | Извлечение золота, % |

| Железный скрап | 0,02-0,04 | 0,05 | 580 | 1,4 |

| Магнитная фракция | 0,1-0,6 | 22,0 | 0,84 | 0,9 |

| Немагнитная фракция | - | 77,95 | 25,8 | 97,7 |

| Исходный концентрат | - | 100,0 | 20,6 | 100,0 |

Согласно экспериментальным данным (таблица 1) процесс магнитной сепарации концентрата обеспечивает получение немагнитной фракции с извлечением золота на уровне 97,7%, магнитной фракции с условно отвальным содержанием золота (0,84 г/т) и железного скрапа с извлечением в него золота 1,4%.

При проведении экспериментов при величине магнитной индукции более 0,6 Тл наблюдались повышенные потери золота с магнитной фракцией до 4,5-6,0 г/т и снижение извлечения благородного металла в немагнитную фракцию до 91-92% вследствие частичного выделения золотосодержащего пирита в магнитную фракцию. В этом случае магнитная фракция не является отвальной и требует дополнительной переработки.

В процессе цианирования немагнитной фракции в сравнении с прямым цианированием исходного концентрата существенно снижается расход цианистого натрия с 33,6 до 9,2 кг/т, то есть в 3,6 раза за счет уменьшения содержания пирротина в указанном продукте, при сохранении высокого уровня извлечения золота (97%) (таблица 2).

Для сравнения в таблице 2 приведены результаты опытов по переработке флотоконцентратов в следующих условиях, известковая обработка с продувкой воздуха, рН 10,5, продолжительность - 8 ч и последующее цианирование в указанных выше режимах. Анализ экспериментов показывает, что введение предварительной известковой обработки перед операцией выщелачивания позволяет незначительно сократить расход цианистого натрия при цианировании с 33,6 до 25,0 кг/т, то есть в 1,35 раза.

| Таблица 2 | ||||

| Результаты по цианированию исходного концентрата, немагнитной фракции и железного скрапа | ||||

| Наименование продуктов | Расход NaCN, кг/т | Содержание Au в исходном, г/т | Содержание Au в кеке, г/т | Извлечение Au, % |

| Немагнитная фракция + Fескрап | 9,2 | 26,0 | 0,67 | 97,4 |

| Концентрат (исходный) | 33,6 | 20,6 | 0,6 | 97,1 |

| Концентрат (исходный) | 25,0 | 20,6 | 0,58 | 97,2 |

Полученные результаты свидетельствуют о высокой эффективности проведения предварительной магнитной сепарации перед операцией известковой обработки и цианирования в сопоставлении с предварительной известковой обработкой перед цианированием при переработке сульфидных концентратов, содержащих пирит, пирротин и другие сульфидные минералы.

Пример 2

Концентрат подвергали коллективной магнитной сепарации при величине магнитной индукции 0,1-0,6 Тл, полученную коллективную магнитную фракцию, содержащую пирротин и железный скрап, направляли на магнитную селекцию, которую проводили при величине магнитной индукции 0,02-0,04 Тл (фиг.2, таблица 3). Немагнитную фракцию и железный скрап подвергали цианированию в указанных выше условиях, слабо магнитную фракцию направляли в отвал.

| Таблица 3 | ||||

| Результаты магнитной сепарации концентрата | ||||

| Наименование продуктов | Магнитная индукция, Тл | Выход, % | Содержание золота, г/т | Извлечение золота, % |

| Слабо магнитная фракция | 0,1-0,6 | 23,0 | 0,7 | 0,8 |

| Железный скрап | 0,02-0,04 | 0,07 | 410,0 | 1,4 |

| Немагнитная фракция | - | 76,93 | 26,2 | 97,8 |

| Исходный концентрат | - | 100,0 | 20,6 | 100,0 |

Из данных, представленных в таблице 3, следует, что проведение коллективной магнитной сепарации с получением коллективной магнитной фракции и последующей магнитной селекцией обеспечивает практически идентичные результаты, соответствующие 2х стадиальной магнитной сепарации (см. табл.1). Извлечение Au в немагнитную фракцию и железный скрап составляет 99,2%, в отвальный продукт - (слабо магнитную фракцию) - 0,8%. Экспериментальные данные по цианированию продуктов магнитной сепарации (после их предварительной известковой обработки) свидетельствуют об эффективности применения магнитной сепарации перед операцией гидрометаллургической переработки концентратов (таблица 4): извлечение золота из продуктов магнитной сепарации находится на уровне 97% при сокращении расхода цианистого натрия на 23-24 кг/т.

| Таблица 4 | ||||

| Результаты по цианированию исходного концентрата, немагнитной фракции и железного скрапа | ||||

| Наименование продуктов | Расход NaCN, кг/т | Содержание Au в исходном, г/т | Содержание Au в кеке, г/т | Извлечение Au, % |

| Немагнитная фракция + Fескрап | 9,8 | 26,3 | 0,75 | 97,1 |

| Концентрат (исходный) | 33,6 | 20,6 | 0,6 | 97,1 |

| Концентрат (исходный) | 25,0 | 20,6 | 0,58 | 97,2 |

1. Способ переработки золотосодержащих сульфидных концентратов, включающий магнитную сепарацию в две последовательные стадии, причем на первой стадии магнитную сепарацию проводят при величине магнитной индукции, равной 0,02-0,04 Тл, с выделением железного скрапа, на второй стадии магнитную сепарацию проводят при величине магнитной индукции, равной 0,1-0,6 Тл, с получением магнитной фракции, содержащей пирротин, а железный скрап, полученный на первой стадии магнитной сепарации, и немагнитную фракцию, полученную на второй стадии магнитной сепарации, подвергают известковой обработке и цианированию.

2. Способ переработки золотосодержащих сульфидных концентратов, включающий магнитную сепарацию при величине магнитной индукции, равной 0,1-0,6 Тл, с получением коллективной магнитной фракции, содержащей пирротин и железный скрап, которую затем подвергают магнитной селекции при величине магнитной индукции, равной 0,02-0,04 Тл, с выделением железного скрапа и слабомагнитной фракции, содержащей пирротин, а полученную после магнитной сепарации немагнитную фракцию и железный скрап, полученный после магнитной селекции, подвергают известковой обработке и цианированию.