Способ установки приводного узла для дверных и оконных рам

Иллюстрации

Показать всеСпособ установки приводного узла на дверной или оконной раме. По меньшей мере, один исполнительный элемент и, по меньшей мере, один передаточный стержень устанавливают, по меньшей мере, в одну прорезь рамы и скрепляют друг с другом с помощью винта. Винт находится в зацеплении со сквозным отверстием, образованным в передаточном стержне. Сквозное отверстие образуют в передаточном стержне после установки исполнительного элемента и передаточного стержня в прорези. Отверстие образуют с помощью вершины винта в результате его ввинчивания в резьбовое отверстие, выполненное в соединительной части исполнительного элемента. Передаточный стержень содержит центральную часть и две боковые части, образующие соответствующие имеющие форму канала направляющие, расположенные на противоположных частях относительно центральной части. Центральная часть имеет два боковых выступа, имеющих наклоненные нижние поверхности. Исполнительный элемент имеет основание и два параллельных продольных ребра, выступающих из основания. Соответствующие концы продольных ребер имеют форму, обеспечивающую скользящее соединение в продольном направлении с направляющими. Концы продольных ребер имеют соответствующие внутренние боковые выступы, имеющие наклоненные верхние поверхности, контактирующие с наклоненными нижними поверхностями, когда винт затягивают для образования отверстия. Заявленное изобретение обеспечивает повышение точности установки и позволяет исключить стадии измерения, отрезания и сверления стержней. 7 з.п. ф-лы, 37 ил.

Реферат

Настоящее изобретение относится к вспомогательным устройствам для дверных и оконных рам и, в частности, к способу установки приводного узла для дверных и оконных рам.

Способ, согласно изобретению, можно применять для установки рам наклоняемых и поворачиваемых дверей и окон или рам только наклоняемых или только поворачиваемых дверей и окон, при этом приводной узел позволяет избирательно активировать закрытое положение, повернутое открытое положение и наклонное открытое положение с помощью имеющей три положения рукоятки с кремонским пальцем. В случае рам только поворачиваемых или только наклонных дверей и окон приводной узел позволяет выбирать закрытое положение и открытое положение дверной или оконной рамы с помощью имеющей два положения рукоятки.

В последующем описании и в формуле изобретения понятие «приводной узел» должно означать комплект устройств и компонентов, которые обеспечивают передачу движения открывания/закрывания от рукоятки к различным закрывающим элементам. Приводной узел для дверных и оконных рам содержит, по меньшей мере, один исполнительный элемент и, по меньшей мере, один передаточный стержень, прикрепленный к приводному элементу.

Дверные и оконные рамы имеют различную ширину и высоту, в то время как исполнительные элементы являются стандартными компонентами с заданными размерами.

Для согласования исполнительных элементов с рамами различных размеров используются передаточные стержни, которые соединяют различные исполнительные элементы друг с другом.

Согласно уровню техники длину передаточных стержней определяют при установке приводного узла на дверной или оконной раме. Эта операция обычно требует разрезания передаточного стержня на необходимый размер и сверления отверстий в передаточном стержне для крепления передаточного стержня на исполнительных элементах.

Разрезание передаточного стержня на необходимый размер и выполнение крепежных отверстий на передаточных стержнях занимает очень много времени. Ранее были предложены решения, имеющие целью исключение разрезания передаточных стержней на необходимый размер и выполнения крепежных отверстий на указанных стержнях. Некоторые решения предлагают использование телескопических стержней, выполненных из двух скользящих относительно друг друга частей, которые можно закреплять в выбранном положении с помощью прижимных винтов.

Однако имеющиеся в настоящее время решения не являются полностью удовлетворительными, поскольку они имеют несколько недостатков.

Задачей данного изобретения является создание усовершенствованного способа установки приводного узла для дверных и оконных рам, который позволяет устранить недостатки уровня техники.

Эта задача достигается, согласно данному изобретению, с помощью способа, имеющего характеристики, указанные в пункте 1 формулы изобретения.

Ниже приводится подробное описание данного изобретения со ссылками на прилагаемые чертежи, на которых лишь в качестве примера изображено:

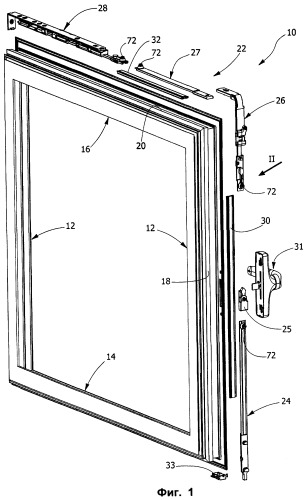

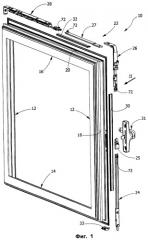

фиг.1 - приводной узел для дверных и оконных рам, соединенный с рамой двери или окна, в разнесенной изометрической проекции;

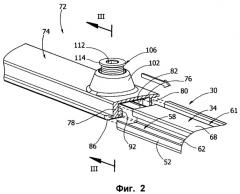

фиг.2 - часть, обозначенная стрелкой II на фиг.1, в изометрической проекции;

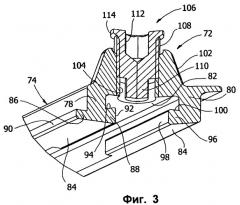

фиг.3 - разрез по линии III-III на фиг.2;

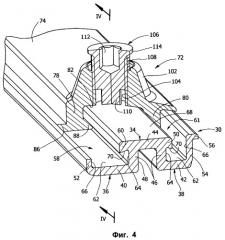

фиг.4-8 - последовательность крепежных операций между исполнительным элементом и передаточным стержнем, в изометрической проекции;

фиг.4а и 5а - разрезы по линиям IV-IV и V-V на фиг.4 и 5;

фиг.4b и 5b - части, обозначенные стрелками IV и V на фиг.4а и 5а, в увеличенном масштабе;

фиг.6а, 7а и 8а - разрезы по линиям VIa-VIa, VIIa-VIIa и VIIIa-VIIIa на фиг.6, 7 и 8;

фиг.6b, 7b и 8b - разрезы по линиям VIb-VIb, VIIb-VIIb и VIIIb-VIIIb на фиг.6, 7 и 8;

фиг.9-27 - последовательность установки различных компонентов приводного узла на дверной или оконной раме, в изометрической проекции.

На фиг.1 позицией 10 обозначена рама открываемого с наклоном и поворотом окна. Рама 10 содержит две вертикальные стойки 12, соединенные друг с другом нижним поперечным элементом 14 и верхним поперечным элементом 16. Стойки 12 и поперечные элементы 14, 14 снабжены на своей наружной продольной стороне прорезями 18, 20, предназначенными для размещения приводного узла, который обеспечивает возможность выбора с помощью рукоятки закрытого положения, поворотного открытого положения и наклонного открытого положения.

На фиг.1 приводной узел обозначен в целом позицией 22 и содержит несколько исполнительных элементов 24, 25, 26, 27, 28 и несколько передаточных стержней 30, 32. Исполнительные элементы, показанные на фиг.1, являются соответственно вертикальной шарнирной осью 24, кремонским пальцем 25, угловым передаточным элементом 26, движком 27 и перестановочным рычагом 28. Рама 10 снабжена также управляющей рукояткой 31 и опорным блоком 33. Общая конструкция и работа исполнительных элементов 24, 25, 26, 27, 28 сами по себе известны и не входят в объем данного изобретения.

Как показано на фиг.4 и 4а, каждый передаточный стержень 30, 32 образован экструдированным, тянутым или профилированным элементом, имеющим постоянное поперечное сечение вдоль своей продольной оси.

Каждый передаточный стержень 30, 32 содержит центральную часть 34 и две боковые части 36, 38, расположенные на противоположных сторонах относительно центральной части 34. Две боковые части 36, 38 имеют соответствующие лежащие в одной плоскости основания 40, 42. Центральная часть 34 имеет основание, которое расположено параллельно и на расстоянии от оснований 40, 42 боковых частей 36, 38. Основание 44 центральной части 34 соединено с соответствующими основаниями 40, 42 боковых частей 36, 38 посредством двух продольных ребер 46. Основание 44 центральной части 34 и ребра 46 образуют U-образную продольную канавку 46, которая проходит вдоль центральной части 34 и которая разделяет две боковые части 36, 38. Центральная часть 34 имеет два боковых выступа 50 и 60, которые выступают наружу за ребра 46. Два основания 40, 42 боковых частей 36, 38 имеют на своих наружных концах соответствующие продольные ребра 52, 54. Высота ребра 52 боковой части 36 составляет примерно половину высоты ребра 46. Ребро 54 боковой части 38 заканчивается на той же высоте, что и основание 44 центральной части 34, и оно имеет боковую выступающую кромку 56.

Две боковые части 36, 38 образуют соответствующе имеющие форму канала направляющие 58, 61. Каждая из двух направляющих 58, 61 имеет верхнюю поверхность 62 и две боковые поверхности 64, 66. Центральная часть 34 имеет верхнюю поверхность 68, которая параллельна верхним поверхностям 62 направляющих 58, 61. Боковые выступы 50, 60 центральной части 34 имеют нижние поверхности 70, наклоненные под острым углом относительно боковых поверхностей 64 ребер 46. Толщина оснований 40, 42 боковых частей 36, 38 ребер 46 и основания 44 центральной части по существу постоянна. Стержни 30, 32 предпочтительно выполнены из металлического материала (например, алюминиевого сплава) или пластмассового материала (например, полиамида).

Как показано на фиг.1, каждый исполнительный элемент 24, 25, 26, 27, 28 имеет соединительную часть 72 для соединения с передаточным стержнем 30, 32. Как показано на фиг.2 и 3, соединительная часть 72 каждого исполнительного элемента 24, 25, 26, 27, 28 содержит корпус 74, имеющий основание 76, из которого выступают два параллельных продольных ребра 78, 80. Концы продольных ребер 78, 80 имеют форму, обеспечивающую скользящее соединение в продольном направлении с направляющими 58, 61 передаточного стержня 30, 32.

Как показано на фиг.2 и 3, основание 76 соединительной части 72 имеет плоскую нижнюю поверхность 82, из которой выступают ребра 78, 80. Нижние концы ребер 78, 80 имеют соответствующие расположенные в одной плоскости плоские поверхности 84, параллельные плоской поверхности 82. В поперечном сечении продольное ребро 78 имеет на своем конце наружный боковой выступ 86 и внутренний боковой выступ 88. Два боковых выступа 86, 88 имеют соответствующие боковые параллельные стенки 90, 92, перпендикулярные поверхностям 82, 84. Внутренний боковой выступ 88 имеет верхнюю поверхность 94, наклоненную под острым углом относительно боковой стенки 92. Продольное ребро 80 имеет в поперечном сечении внутренний боковой выступ 96 с боковой стенкой 98, параллельной стенке 92, и верхнюю поверхность 100, наклоненную под острым углом относительно боковой стенки 98.

Соединительная часть 72 каждого исполнительного элемента 24, 25, 26, 27, 28 имеет выступ 102, выступающий из наружной поверхности основания 76. Выступ 102 имеет резьбовое сквозное отверстие 104 с осью, перпендикулярной внутренней поверхности 82 основания 76. Винт 106 входит в резьбовое отверстие 104. Винт 106 имеет резьбовой корпус 108 и вершину 110, которая выступает из резьбового корпуса 108. Вершина 110 имеет цилиндрическую боковую стенку с меньшим диаметром, чем диаметр резьбового корпуса 108. Вершина заканчивается плоской стенкой, перпендикулярной продольной оси винта.

Винт 106 имеет шестиугольную прорезь 112 и стопорную кромку 114 на одном конце резьбового корпуса 108. Длина резьбового корпуса 108 по существу равна длине резьбового отверстия 104, так что когда винт 106 полностью ввинчен в отверстие 104, то вершина 110 выступает из нижней поверхности 82 основания 76.

Как показано на фиг.4, 4а и 4b, соединительная часть 72 каждого исполнительного элемента 24, 25, 26, 27, 28 соединяется телескопическим образом с соответствующей частью передаточного стержня 30, 32. Во время телескопического соединения между исполнительным элементом 24, 25, 26, 27, 28 и передаточным элементом 30, 32 винт 106 ввинчен лишь частично в отверстие 104 и передний конец вершины углублен в отверстие 104 относительно нижней поверхности 82 соединительной части 72. Поэтому соединительная часть 32 и передаточный стержень 30, 32 могут скользить относительно друг друга в продольном направлении. Для обеспечения телескопического скольжения между двумя компонентами соответствующие поперечные сечения имеют такие размеры, что остается постоянный зазор по всему поперечному сечению, например, порядка 0,1 мм, как показано, в частности, на фиг.4а и 4b.

Исполнительные элементы 24, 25, 26, 27, 28 и передаточные стержни 30, 32 устанавливаются в соответствующие прорези 18, 20 рамы 10, как будет описано ниже применительно к фиг.9-27.

Как показано на фиг.9, перестановочный рычаг 28 вводится спереди в направлении стрелки. На фиг.10 показан перестановочный рычаг 28, вставленный в прорезь 20. После вставления в прорезь 20 перестановочный рычаг позиционируют и прикрепляют к раме 10 посредством двух нагелей (не изображены на фиг.10).

Как показано на фиг.11, затем стержень 32 соединяют телескопически с движком 27 с движением скольжения в направлении стрелки. После телескопического соединения стержень 30 и движок 27 вставляются спереди в прорезь 20 в направлении, указанном стрелкой на фиг.12.

Как показано на фиг.13, после вставления в прорезь 20 стержень 32 и движок 27 перемещают со скольжением в направлении стрелки. Стержень 32 соединяют телескопически с соединительной частью 72 перестановочного рычага 28. На фиг.14 показана конфигурация, в которой стержень соединен с соединительной частью 72 перестановочного рычага 28.

На фиг.15 и 16 показана установка углового передаточного элемента 26 на раме 10. Сначала вводят передаточный элемент 26 в прорезь 18 в направлении, указанном горизонтальной стрелкой. После введения в прорезь 18 элемент 26 перемещают со скольжением в направлении вертикальной стрелки, пока передаточный элемент не войдет в зацепление с движком 27. После позиционирования угловой передаточный элемент 26 прикрепляют к раме 10 посредством нагеля 120.

Таким образом, компоненты установлены на вертикальной стойке 12 рамы. Как показано на фиг.17, соединение кремонского пальца 25 вставляют в передаточный стержень 30 в направлении, указанном стрелкой. Как показано на фиг.18, кремонский палец 25 расположен вблизи надреза 122, предусмотренного на кромке рамы 10.

Как показано на фиг.19, затем устанавливают вертикальную шарнирную ось 24 на нижнем конце стержня 30. Стержень 30 телескопически соединяют с вертикальной шарнирной осью 24 и перемещают со скольжением по всему пути (смотри фиг.20). Затем комплект, образованный стержнем 30, вертикальной шарнирной осью 24 и кремонским пальцем 25, вставляют спереди в прорезь 18 в направлении, указанном стрелкой на фиг.20.

Как показано на фиг.21, после вставления в прорезь 18 стержень 30 и вертикальную шарнирную ось 24 перемещают со скольжением в направлении стрелки. Стержень 30 телескопически соединяют с соединительной частью 72 углового передаточного элемента 26. На фиг.22 показан стержень 30, соединенный с угловым передаточным элементом 26.

Вставление спереди исполнительных элементов 24, 25, 26, 27, 28 и передаточных стержней 30, 32 в прорези 18 предпочтительно выполняют в соответствии с описанием в заявке № 06425586 на европейский патент того же заявителя.

На фиг.23 показана установка опорного блока 33, который вставляют в прорезь нижнего поперечного элемента 14 в направлениях, указанных двумя стрелками. Следующая стадия состоит в перемещении со скольжением вертикальной шарнирной оси 24 в направлении стрелки на фиг.24, пока вертикальная шарнирная ось 24 не упрется в начало 124 опорного блока 33.

Наконец, устанавливают рукоятку 31 кремонского пальца. Как показано на фиг.25, рукоятка 31 имеет управляющий элемент 126, который вставляется через надрез 122 рамы 10 и входит в зацепление с соединением 25 кремонского пальца. Как показано на фиг.31, рукоятку 31 затем прикрепляют к раме 10 посредством двух винтов 128.

Как показано на фиг.27, после позиционирования различных компонентов приводного узла указанным выше способом, передаточные стержни 30, 32 окончательно скрепляют с исполнительными элементами 24, 25, 26, 27, 28. Закрепление стержней выполняют посредством полного ввинчивания винтов 106 соединительных частей 72 в сквозные отверстия в стержнях 30, 32, как указывалось выше.

Как показано на фиг.5, 5а и 5b, в исходном положении вершина 110 винта 106 находится на небольшом расстоянии от верхней поверхности 68 передаточного стержня 30, 32, и имеется зазор между наклонными поверхностями 94, 100 соединительной части 72 и соответствующими поверхностями 70 передаточного стержня 30, 32. В этой конфигурации стержни 30, 32 могут свободно телескопически скользить относительно исполнительных элементов 24, 25, 26, 27, 28.

Начиная с положения, показанного на фиг.5, 5а и 5b, при затягивании винтов 106 вершина 110 приходит в соприкосновение с верхней поверхностью 68 передаточного стержня 30, 32. Это соприкосновение позволяет устранить зазор телескопического соединения с приведением в соприкосновение наклонных поверхностей 94, 100 соединительной части 72 с соответствующими поверхностями 70 передаточного стержня 30, 32.

Как показано на фиг.6, 6а и 6b, при продолжении затягивания винта 106 вершина 110 начинает проникать в основание 44 передаточного стержня 30, 32, прорезая материал, составляющий основание 44. Указанное прорезание образует дисковидный обломок 116, который выступает в канал 48, расположенный под вершиной 110. Диаметр вершины 110 слегка больше ширины канавки 48, так что обломок остается заклиненным в канавке 48. Вершина 110 располагается своей собственной осью на одной линии со средней вертикальной осью канавки 48. Прорезание, выполняемое вершиной 110 винта 106, относится лишь к толщине основания 44 между боковыми стенками продольной канавки 48.

Как показано на фиг.7, 7а и 7b, винт 106 завинчивают, пока головка 114 винта 106 не упрется в соответствующее седло, образованное на верхнем конце выступа 102. Длина вершины 110 выбирается так, что винт 106 выполняет полное прорезание основания 44 с образованием сквозного отверстия 118 в основании 44. Обломок 116 отделяется от основания 44 и удерживается между стенками канавки 48.

Как показано на фиг.8, 8а и 8b, после полного прорезания стенки основания 44 контактное давление между наклонными поверхностями 94, 100 и 70 устраняется. Это позволяет восстановить первоначальный зазор, исключая напряжения и упругие деформации передаточного стержня 30, 32.

После вырезания обломка 116 соединение между соединительной частью 72 и передаточным стержнем осуществляется больше не за счет трения, а посредством соединения типа штырь - отверстие между вершиной 110 винта 106 и отверстием 108, образованным посредством прорезания основания 44. Это обеспечивает более надежное крепление, чем при соединении за счет трения, и исключает деформации передаточного стержня, которые бы приводили к помехам на стенках канавки 18 рамы 10, затрудняя скольжение стержней или исполнительных элементов и работу управляющего узла.

Образование отверстий в стержнях 30, 32 после установки стержней и исполнительных элементов в прорезях исключает стадии измерения, отрезания и сверления стержней. Данное изобретение обеспечивает лучшую точность установки и исключает проблемы, вызываемые ошибками или неточностями, которые могут происходить во время операций измерения, отрезания и сверления стержней.

1. Способ установки приводного узла (22) на дверной или оконной раме (10), содержащий стадии, на которых: устанавливают, по меньшей мере, один исполнительный элемент (24, 25, 26, 27, 28) и, по меньшей мере, один передаточный стержень (30, 32), по меньшей мере, в одну прорезь (18, 20) рамы (10) и скрепляют друг с другом указанный исполнительный элемент (24, 25, 26, 27, 28) и передаточный стержень (30, 32) с помощью винта (106), который находится в зацеплении со сквозным отверстием (118), образованном в передаточном стержне (30, 32), причем сквозное отверстие (118) образуют в передаточном стержне (30, 32) после установки исполнительного элемента (24, 25, 26, 27, 28) и передаточного стержня (30, 32) в прорези (18, 20), при этом отверстие (118) образуют с помощью вершины (110) винта (106) в результате его ввинчивания в резьбовое отверстие (104), выполненное в соединительной части исполнительного элемента (24, 25, 26, 27, 28), отличающийся тем, что передаточный стержень (30, 32) содержит центральную часть (34) и две боковые части (36, 38), образующие соответствующие имеющие форму канала направляющие (58, 61), расположенные на противоположных частях относительно центральной части (34), при этом центральная часть (34) имеет два боковых выступа (50, 60), имеющих наклоненные нижние поверхности (70), причем исполнительный элемент (24, 25, 26, 27, 28) имеет основание (76) и два параллельных продольных ребра (78, 80), выступающих из основания, при этом соответствующие концы продольных ребер (78, 80) имеют форму, обеспечивающую скользящее соединение в продольном направлении с направляющими (58, 61), причем концы продольных ребер (78, 80) имеют соответствующие внутренние боковые выступы (88, 96), имеющие наклоненные верхние поверхности (94, 100), контактирующие с наклоненными нижними поверхностями (70), когда винт (106) затягивают для образования отверстия (118).

2. Способ по п.1, отличающийся тем, что сквозное отверстие (118) образуют после установки относительного положения между исполнительным элементом (24, 25, 26, 27, 28) и передаточным стержнем (30, 32) в направлении соответствующей прорези (18, 20).

3. Способ по любому из пп.1 или 2, отличающийся тем, что исполнительный элемент (24, 25, 26, 27, 28) и передаточный стержень (30, 32) соединяют друг с другом телескопическим образом в направлении соответствующей прорези (18, 20).

4. Способ по п.1, отличающийся тем, что вершина (110) создает обломок (116), который удерживается между двумя боковыми стенками продольного канала (48) передаточного стержня (30, 32).

5. Способ по п.4, отличающийся тем, что вершина (110) винта (106) проникает в стенку (44) передаточного стержня (30, 32) на глубину, которая равна или больше толщины стенки (44).

6. Способ по п.4, отличающийся тем, что диаметр вершины (110) равен или больше ширины продольной канавки (48).

7. Способ по п.1, отличающийся тем, что винт (106) ввинчивают до достижения соприкосновения между стопорной кромкой (114) винта (106) с соответствующим седлом соединительной части (72).

8. Способ по п.1, отличающийся тем, что резьбовое отверстие (104) соединительной части (72) образовано в выступе (102), выступающим из наружной поверхности соединительной части (72).