Устройство для обогащения надрудных вод техногенных месторождений

Иллюстрации

Показать всеИзобретение относится к горнорудной и горнодобывающей промышленности, в частности к разработке и обогащению горнорудной массы (ГРМ) обводненных техногенных месторождений на месте их залегания полезных ископаемых - хвостохранилищ. Технический результат - повышение эффективности отработки обводненных техногенных объектов и сокращение сроков. Устройство содержит платформу с узлами распределения, выполненную с возможностью погружения и всплытия, блок управления и откачной коллектор, связанные шлангами с узлами распределения платформы, состоящей из нескольких гидравлически изолированных друг от друга частей, выполненных в виде полых сообщающихся сосудов. При этом каждая из частей платформы состоит из набора ячеек, образованных из каркасных труб и узлов их соединения. 6 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к горно-рудной и горно-добывающей промышленности, в частности к отработке обводненных техногенных объектов (хвостохранилищ) в результате обогащения надрудных вод на месте их залегания.

На современном этапе развития горно-добывающей промышленности существует все возрастающая потребность в использовании техногенных месторождений полезных ископаемых, содержащих такие промышленно важные компоненты, как уран (U), золото (Au), рений (Re), молибден (Мо), скандий (Sc), вольфрам (W), иттрий (Y), редкоземельные (RZ), литий (Li), вольфрам (V), также медь (Cu), никель (Ni), цинк (Zn), кобальт (Со), марганец (Mn) и др.

Известно устройство для разработки и обогащения горно-рудной массы (ГРМ), содержащее драгу и накопительную емкость. При транспортировке пульпы в блок аэратора ее насыщают реагентами и частично аэрируют, а из блока аэратора пульпа самотеком разгружается в дражный котлован, где осуществляется процесс флотации. Пенный продукт с поверхности дражного котлована удаляют пенным желобом. Из пенного желоба пенный концентрат принудительно перекачивают в чан для флотационного концентрата. Флотационный концентрат доводят непосредственно на драге до требуемой кондиции или направляют на металлургический комбинат для последующего обогащения (RU 2262987 С1 (Усманова Н.Ф. и др.), B03D 1/00, В03В 7/00, 11.02.2004). Указанное устройство обеспечивает разработку и обогащение ГРМ обводненных месторождений, однако не позволяет обогащать надрудные воды на месте их залегания.

Наиболее близким к предложенному по конструкции является устройство для очистки акватории от углеводородных загрязнений, содержащее плавсредство, с подводной фермой, выполненной из шарнирно соединенных частей, и генераторов рабочих агентов для подачи перегретого пара и переохлажденного газа в водную среду, в ее приповерхностный слой. Подводная ферма содержит сопла, размещенные каскадами по высоте и в плане для введения указанных рабочих агентов в водную среду акватории. Ферма снабжена боковыми бортами и поплавками и выполнена из модульных блоков, соединенных между собой шарнирами (RU 2068055 С1 (Плугин А.И.), Е02В 15/10, В63В 35/32, 29.03.1993).

Указанное устройство не имеет возможности погружения и всплытия и соответственно не позволяет производить перемешивание для обогащения надрудных вод техногенных месторождений.

Задачей предлагаемого изобретения является повышение эффективности отработки обводненных техногенных объектов и сокращение сроков отработки путем создания устройства для обогащения надрудных вод техногенных месторождений, в частности, обеспечивающего полный контакт всей иловой составляющей во всем объеме хвостохранилища с растворителем на месте залегания полезных компонентов (ПК), путем перемешивания водной составляющей, ГРМ и растворителя.

Другой задачей изобретения является упрощение управления процессом выщелачивания, многократность его использования, дешевизна комплектующих устройства, простота и скорость монтажно-демонтажных работ. Управление устройством предполагает минимальный расход энергоносителей по сравнению с процессом скважинного подземного выщелачивания (СПВ), минимальные сроки отработки объектов любой площади, получение максимального экономического эффекта независимо от возрастающей площади объекта, адаптация устройства под любые площади объекта и химико-технологические регламенты.

Предложенное изобретение направлено на насыщение внутреннего рынка России ценными, стратегическими и радиоактивными металлами в короткие сроки, а также на обеспечение занятости населения прилегающих к таким объектам регионов.

Поставленная задача решается тем, что устройство для обогащения надрудных вод техногенных месторождений содержит платформу с узлами распределения, выполненную с возможностью погружения и всплытия, блок управления и откачной коллектор, связанные шлангами с узлами распределения платформы, состоящей из нескольких гидравлически изолированных друг от друга частей, выполненных в виде полых сообщающихся сосудов, а каждая из частей платформы состоит из набора ячеек, образованных из каркасных труб и узлов их соединения.

Преимущественно платформа состоит из четырех частей.

Преимущественно каркасные трубы выполнены глухими и/или полыми, целыми и/или перфорированными, узлы соединения каркасных труб выполнены в виде фасонных фитингов с отводами, снабженными компрессионными муфтами, а часть фитингов снабжена отводами-опорами.

Преимущественно узлы распределения размещены в центре каждой части платформы и состоят из четырех гребенок, каждая из которых снабжена десятью отводами, для подключения дополнительных шлангов, соединенных под платформой с узлами соединения каркасных труб.

Преимущественно блок управления включает компрессор, насос, запорную, регулирующую арматуру и распределитель, связанный со шлангами с помощью быстросъемных фитингов.

Преимущественно шланги, соединяющие блок управления с откачным коллектором, размещены под платформой.

Преимущественно отводы-опоры снабжены конусными переходниками с отверстиями.

Платформа может быть выполнена в форме квадрата размером 50×50 м с возможностью погружения, всплытия, захвата и выброса ГРМ илов в верхние слои надрудных вод. Управление платформой производят на береговой части объекта с помощью блока управления соединенного с платформой шлангами, которые могут быть связаны в косу.

С помощью платформы осуществляется создание легковыщелачиваемой взвеси, состоящей из ГРМ илов и надрудных вод. Растворитель для выщелачивания ГРМ илов поступает из откачного коллектора, проходящего по всему периметру объекта, через косу шлангов в тело платформы и равномерно распределяется по всей площади и объему объекта переработки за счет ячеистой структуры платформы. Энергопитание блока управления происходит от центральной дизельной электростанции (ДЭС). Как указано выше, платформа может состоять из четырех гидравлически изолированных частей, выполненных в виде полых сообщающихся сосудов.

Гидравлическая изоляция полых частей платформы обеспечивается частичной перфорацией краевых труб каждой части, а также глухими компрессионными муфтами, соединяющими краевые каркасные перфорированные трубы каждой части платформы. Внутренние стороны краевых частей платформы объединены в центральную крестовину, также состоящую из перфорированных полиэтиленовых (ПЭ) труб и глухих фитинговых соединений. Кроме того, угловые соединительные детали всей платформы, двухвыходные угольники и примыкающие к ним ближайшие каркасные трубы не перфорированы и являются сплошными полыми и гидравлически изолированными.

Каждая часть платформы содержит: полые каркасные трубы целые и перфорированные, подающие шланги - центральные и вспомогательные, отводы-опоры, соединенные с каркасными трубами фасонными фитингами через выходные отверстия, узлы распределения растворителя и воздуха находятся в центре каждой части устройства, каждый распределительный узел состоит из четырех распределителей, соединенных фасонными фитингами, к каждому распределителю подсоединены десять вспомогательных подающих шлангов одинаковой длины, другие концы которых подсоединены к каркасным трубам через входное отверстие. Все элементы каждой части устройства гидравлически связаны. Каркасные трубы, вспомогательные подающие шланги, связанные с центральными узлами распределения растворителя и воздуха, отводы-опоры, подсоединенные к каркасным шлангам перпендикулярно, соединены фасонными фитингами с помощью муфтовых компрессионных соединений, рассчитанных на давление 16 бар. Управление устройством происходит через четыре подающих шланга, одни концы которых подсоединены к узлам распределения воздуха и растворителя под платформой, а другие концы присоединены к блоку управления, расположенному на береговой линии объекта, который включает компрессор, насос, запорную и распределительную арматуру. Через узлы распределения воздуха и растворителя происходит равномерное распределение растворителя и воздуха по всей площади и объему объекта с помощью ячеистого строения платформы.

Узлы распределения воздуха и растворителя платформы являются распределительной ячейкой, имеющей минимальные потери напора, и находятся на одинаковом расстоянии друг от друга и от центра платформы. Каждый узел распределения воздуха и растворителя находится под каркасными трубами, а под узлами распределения воздуха и растворителя находится максимальный объем вспомогательных шлангов при заполнении их растворителем или надрудными водами при погружении и максимум выталкивающей силы при всплытии. При подаче сжатого воздуха вспомогательные шланги и узлы распределения воздуха и растворителя прокачиваются первыми в устройстве и образуют воздушную подушку в каждой части платформы.

При спуске платформы на поверхность илов, под тяжестью своего веса платформа захватывает часть ила и надрудных вод, которая входит в отводы-опоры. Когда в две диагонально противоположные части платформы подают сжатый воздух, образуя воздушную подушку под платформой, другие две диагонально противоположные части платформы, механически связанные с ними, перемещаются вверх с илом и водой к водной поверхности вместе с двумя частями, в которые подается воздух, так как подающие шланги, соединенные с ними и блоком управления, перекрыты запорной аппаратурой. Когда платформа достигает водной поверхности, подача воздуха происходит во все части платформы, и таким образом иловые отложения, захваченные двумя диагонально противоположными частями платформы, выталкиваются в верхние слои надрудных вод, а ил, захваченный теми частями платформы, в которые сразу же подается воздух, выталкивается из общей толщи илов в нижней части надрудных вод, создавая в толще илов декомпрессионное пространство. Затем запорная арматура на косе шлангов остается открытой, а подача воздуха прекращается, в таком положении платформа погружается в илы, захватывая новые слои.

Предлагаемая конструкция должна проектироваться индивидуально, в зависимости от формы объекта и его размеров, при этом возможно увеличение количества ячеек платформы или уменьшение длины каркасных труб. Конструкция должна моделироваться индивидуально для каждого объекта при соблюдении основных принципов спуска и подъема.

Так как в полом пространстве устройства будет постоянно происходить реверс раствора, взвеси или воздуха, то вопрос о кольматации шлангов беспокойства не вызывает.

Платформа не является устойчивым плавучим устройством, но гидравлическая изоляция всех четырех частей делает работу платформы легко управляемой при незапланированном погружении одной или нескольких ее частей (проведен эксперимент на лабораторной модели устройства). Плавучесть платформы сохраняется при наддуве ее воздухом.

Полный переворот платформы исключается за счет размеров самой конструкции, так как сторона платформы должна быть не менее чем вдвое больше глубины проработки объекта, а также половина веса платформы на воздухе (7 т) превышает половину ее веса (3,5 т) в воде или взвеси.

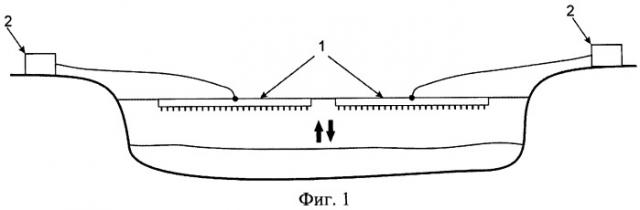

На фиг.1 показан общий вид устройства, расположенного в периметре объекта, находящегося в положении всплытия;

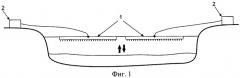

на фиг.2 иллюстрируется вид сверху одной платформы и общая схема. Подающие шланги и узлы распределения воздуха и растворителя, проходящие под платформой, показаны сверху. Показан блок управления платформой, находящийся на береговой части объекта, а также откачной коллектор и периметр объекта;

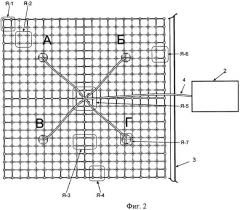

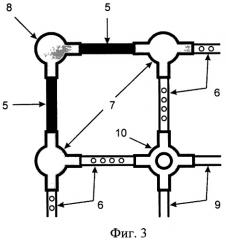

на фиг.3 иллюстрируется угловая наружная ячейка платформы (Я1);

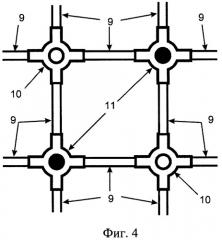

на фиг.4 иллюстрируется внутренняя ячейка платформы (Я2);

на фиг.5 иллюстрируется смежная ячейка платформы (Я3), являющаяся гидроизоляционной и объединяющая две полые рабочие части;

на фиг.6 иллюстрируется краевая ячейка платформы (Я4), примыкающая к центральной крестовине;

на фиг.7 иллюстрируется ячейка (Я5), объединяющая в центре платформы углы четырех ее частей, а также показаны места выходов подающих шлангов для их соединения в косу;

на фиг.8 иллюстрируется краевая ячейка платформы (Я6), не примыкающая к центральной крестовине;

на фиг.9 детально показан узел распределения воздуха и растворителя (Я7);

на фиг.10 детально показано устройство отводов-опор, захватывающих ГРМ илов, и подсоединение вспомогательных шлангов к каркасным трубам;

на фиг.11 показаны структурные звенья платформы в целом;

на фиг.12 показан блок управления платформой.

Как показано на фиг.1, каждая платформа 1 выполнена с возможностью погружения, всплытия и захвата ГРМ илов, их выброса в верхние слои надрудных вод техногенных месторождений, управляется с береговой линии с помощью блока управления 2.

Как показано на фиг.2, растворитель для выщелачивания взвеси подается в платформу 1 из откачного коллектора 3, через косу шлангов 4, при этом каждая платформа 1 состоит из четырех гидравлически изолированных и механически связанных между собой частей - А, Б, В и Г.

Каждая часть платформы А, Б, В, Г, в свою очередь, состоит из ячеек различных типов Я1, Я2, Я3, Я4, Я5, Я6, Я7.

На фиг.3, 4, 5, 6, 7, 8 показаны составные части ячеек Я1, Я2, Я3, Я4, Я5, Я6 и разновидности их соединений: ячейки состоят из ПЭ полых каркасных труб и полых фасонных фитингов - угольников, тройников и крестовин.

На фиг.3 изображена ячейка Я1, состоящая из целых глухих труб 5, перфорированных труб 6, соединенных между собой глухими тройниками 7, угольником 8, трубами 9, крестовиной 10, имеющей четыре выхода для соединения труб в виде крестовины, и пятый выход, направленный вертикально вниз из центра крестовины для соединения с отводом-опорой (на чертеже не показано).

На фиг.4 изображена ячейка Я2, состоящая из целых труб 9, крестовин 10, крестовин 11, имеющих четыре выхода для соединения труб в виде крестовины, и пятый выход направлен вертикально вниз из центра соединения для присоединения вспомогательного шланга (на чертеже не показан).

На фиг.5 изображена ячейка Я3, состоящая из перфорированных труб 6, целых труб 9, соединенных между собой крестовинами 10, крестовинами 11 и крестовинами 12, имеющими четыре выхода для соединения труб в виде крестовины.

На фиг.6 изображена ячейка Я4, состоящая из перфорированных труб 6, целых труб 9, соединенных между собой глухими тройниками 7, крестовиной 10, крестовиной 11 и глухим тройником 13, снабженным четвертым выходом, направленным вертикально вниз из центра соединения.

На фиг.7 изображена ячейка Я5, состоящая из перфорированных труб 6 и целых труб 9, соединенных между собой крестовинами 10 и крестовинами 12. Кроме того, ячейка снабжена четырьмя выходами 14 шлангов 4.

На фиг.8 изображена ячейка Я6, состоящая из перфорированных труб 6 и целых труб 9, соединенных между собой глухим тройником 7, крестовиной 10, крестовиной 11 и глухим тройником 13.

На фиг.9 изображена ячейка Я7 - узел распределения, состоящий из крестовины 15, снабженной пятым выходом, направленным вертикально вниз из центра соединения, полыми целыми ПЭ шлангами 16, гребенками 17, имеющими десять выходов, снабженными отводами 18 с переходными штуцерами - компрессионными муфтами, соединенными ПЭ изогнутыми шлангами 19, с отводами 18, к которым присоединены вспомогательные шланги 20.

На фиг.10 показано устройство отводов-опор, захватывающих ГРМ илов, и подсоединение вспомогательных шлангов к трубам 9, соединенным между собой крестовиной 11, к нижнему выходу которой подсоединен вспомогательный шланг 20, и крестовиной 10, к нижнему выходу которой подсоединена опора-отвод 21, с отверстиями 22, снабженными клапанами для выдавливание воздуха (на чертеже не показано), образованными в конусовидном наварном переходнике 23.

На фиг.11 показаны структурные звенья и составляющие платформы 1, основание которой составляют ячейки типов Я1, Я2, Я3, Я4, Я5, Я6. Показаны ячейка Я7, часть подающих шлангов 4, вспомогательные шланги 20, отводы-опоры 21. На береговой линии показан блок управления 2 и откачной коллектор 3. Платформа 1 соединена шлангами 4, сплетенными в косу с блоком управления 2, устройство которого показано на фиг.12.

Как показано на фиг.12, каждый блок управления 2 содержит компрессор 24 и насос 25, соединенные шлангами 26, 27, 28, 29 и 30 с узлом распределения 31, к которому присоединены шланги 4 платформы 1, включающие четыре центральных шланга с кранами а, б, в и г, подведенных к соответствующим частям платформы А, Б, В и Г, через которые происходит процесс управления. Шланги с кранами а, б, в и г имеют возможность присоединения и отсоединения от узла распределения 31 быстросъемными фитингами 32 типа «американка». Перед узлом распределения 31 установлен тройник 33 со штуцером, краном и манометром (на чертеже не показаны), все шланги в блоке управления 2 снабжены запорными кранами: 34 и 35 на шланге 26; 36 на шланге 27; 37 и 38 на шланге 28; 39 и 40 на шланге 29; 41 на шланге 30. На кране 40 установлен водозамерный счетчик для учета закаченного растворителя (на чертеже не показан), а на кране 41 установлен водозамерный счетчик для учета откачанного ПР раствора (на чертеже не показан).

Откачной коллектор 3 снабжен патрубком 42 для закачки растворителя, а также патрубком 43, для подачи растворителя в периметр хвостохранилища, через шланг 30, насос 25 и шланги 28 и 29. Откачку готовых ПР растворов в откачной коллектор 3 и их дальнейшую транспортировку производят через шланг 27, насос 25 и шланг 30. С помощью лазерного дифрактометра 44 производят замеры глубины нахождения платформы 1 и замеры плотности образующейся взвеси, с помощью контрольно-измерительной аппаратуры 45 измеряют плотность растворителя в откачном коллекторе 3. Насос 25 соединен с ДЭС 46 электропроводом 47.

Устройство работает следующим образом.

Все подготовительные работы проводят на берегу объекта отработки: установка оборудования и аппаратуры, сборка платформы 1, установка откачного коллектора 3 и наполнение его растворителем.

Платформу 1 опускают на поверхность надиловой воды. Шланги 4 присоединены к блоку управления 2. При спуске на воду все краны (а, б, в и г) на шлангах 4 платформы 1 перекрыты.

Во время погружения первой спускаемой части платформы 1 начинают подачу сжатого воздуха в погружаемую часть платформы 1 через узел распределения 31, а затем в другие части, пока платформа 1 не приобретет стабильное плавучее состояние. Затем каждую платформу 1 транспортируют по надрудной воде к месту отработки обводненного техногенного объекта механическим способом с помощью шлангов 4, отстегнутых от узла распределения 31.

Платформа 1 имеет возможность всплытия на поверхность надрудной воды за счет подачи воздуха с помощью компрессора 24. Погружение платформы 1 в илы происходит за счет вытеснения воздуха взвесью или надрудной водой, а также при подаче растворителя. При каждом всплытии платформа 1 имеет возможность захвата до 20 м3 ила и выброса его в верхние и надрудные водные слои, образуя легко выщелачиваемую взвесь. Платформа 1 представляет собой полый сообщающийся сосуд, разделенный на четыре гидравлически изолированные друг от друга части А, Б, В и Г, которыми управляют с помощью насоса 25 и соответствующих кранов а, б, в, г.

Погружение платформы 1 происходит после того, как краны а, б, в, г открывают и платформа 1 опускается в надрудной воде до поверхности илов. Надрудные воды, взвесь или растворитель через опоры-отводы 21 проходят в крестовины 10, а из них попадают в крестовины 11, из которых поток устремляется во вспомогательные шланги 20, затем в ячейку Я7, а из нее - в подающие шланги.

При этом перфорированные трубы 6 на протяжении всего погружения пропускают через себя содержимое периметра объекта.

Лазерный дифрактометр 44 отслеживает глубину погружения и плотность надрудной воды с помощью детектора, присоединенного к центру платформы 1 через шланги 4.

Захват ила, взвеси и надрудных вод происходит следующим образом.

При окончании каждого погружения, когда открыты краны а, б, в, г, в платформе 1 находится более 50 м3 смеси воды и ила. Когда лазерный дифрактометр 44 зарегистрировал необходимую глубину погружения, краны двух диагонально противоположных частей платформы 1, например краны (а и г), перекрывают, а через краны (б и в) подают воздух. Краны (б и в) перекрывают, как только платформа 1 оказывается на середине пути. Таким образом, подаваемый в две части платформы 1 (Б и В) сжатый воздух образует воздушную подушку под трубами 9 и газоводяную суспензию в них, которая поднимает всю платформу и находящуюся в частях (А Б, В, Г) взвесь в количестве 20 м3. Так как при всплытии платформы 1 на части (А и Г) действует только подъемная сила Архимеда, а гидростатическое давление действует только снизу, вся взвесь остается в полом объеме двух частей платформы 1 (А и Г), а взвесь в частях (В и Г) выбрасывается сразу. Отводы-опоры 21 платформы 1 выполняют функцию колонковых труб при бурении скважин, а вместо подъемного механизма используется работа воздуха.

Процесс прохождения воздуха осуществляется следующим образом.

Из компрессора 24 сжатый воздух поступает в узел распределения 31 через шланги 26 и 29. Во время поступления воздуха краны 37 и 38 на шланге 28 перекрыты. При этом кран 40 перекрыт, краны на шлангах 26 и 29 открыты. Манометр на штуцере перед краном 40 показывает рабочее давление подаваемого сжатого воздуха.

Из узла распределения 31 сжатый воздух попадает в два выхода 13 шлангов 4, а из них - в ячейку Я7, являющуюся узлом распределения воздуха и растворителя. От каждой ячейки Я7 по вспомогательным шлангам 20 воздух попадает в целые трубы 9, а из них - в отверстия 22, выходя в периметр объекта и образуя газоводяную смесь и выталкивая ГРМ илов, попавших в отвод-опору 21, в то время как в двух диагонально противоположных частях платформы 1 ГРМ илов остается в отводах-опорах 21 до момента приближения к водной поверхности.

Подача воздуха для всплытия платформы может быть рассчитана следующим образом.

Для подачи воздуха в скважину необходимое давление рассчитывают по формуле (1) («Кучное и подземное выщелачивание металлов», под редакцией С.Н.Волощука. М.: Недра, 1982, стр.47) с учетом потерь напора

γ - плотность вспененной жидкости.

Lx-=(L+S)D2/d2 - глубина погружения нагнетательного трубопровода.

В данном случае, в связи с тем, что нагнетание воздуха необходимо только для создания воздушной подушки под платформой, например, для глубины объекта 20 м и плотности взвеси 1,15 т/м3 пусковое давление для всплытия платформы может быть определено по той же формуле (1),

где Lx=20 м, а γ=1,15 т/м3.

Таким образом, Рпуск=0,23 МПа или 2,3 атм.

Необходимо иметь в виду, что конструкция устройства предполагает большой объем шлангов различного диаметра и длины для захвата и перемещения ила и воды, которые также предназначены для равномерной подачи большого количества растворителя, а также размещения воздуха для всплытия. Поэтому пусковое и затем рабочее давление компрессора рассчитывают с учетом потерь напора во время закачки воздуха.

Например: для всплытия платформы

ΔР - падение давления, бар, = 5,2,

450 - эмпирический коэффициент,

qv - производительность, л/сек, = 160,

L - длина шлангов, м, = 2560,

d - диаметр шлангов внутренний, мм, = 77,7,

Р - начальное абсолютное давление, бар, = 15.

Для всплытия устройства в данном случае необходимо рабочее давление 2,5 бар на продавливание гидростатического давления, потери напора на длину и фитинги и на переходы диаметров шлангов составят 5,2 бар, падение давления на ресивере - 3,0 бар.

Итого, пусковое давление составит (2,5+5,2+3,0)=10,7 бар, при максимальном давлении 15 бар и рабочем давлении 7,7 бар.

При производительности 10 м3/мин время работы компрессора - 2 мин.

Расчет массы груза и количества воздуха, необходимого для подъема платформы.

Например:

Масса груза (Мг) одной платформы = 15 т.

Масса платформы в надрудных водах при погружении (Мн.в.)

где Мв.п. - водоизмещение платформы

где Vп - объем платформы, ρн.в. - плотность надрудных вод.

Определяем массу груза, которую поднимает в надрудных водах 1 м3 воздуха, по формуле

где ρвоздуха - плотность воздуха.

Таким образом, 1 м3 воздуха может поднять в воде с плотностью 1 т/м3 0,998 т груза.

Соответственно 1 м3 воздуха может поднять во взвеси с плотностью 1,15 т/м3 1,1487 т груза.

где ρвзвеси - плотность взвеси.

Например:

вес платформы = 15 т.

Вес платформы в воде = 15 т - (8 м3 × 1 т/м3)=7 т.

Вес ила в четырех частях платформы при полном заполнении отводов-опор = 20 м3*2,0 т/м3 = 40 т.

Половина ила будет вымещена при подаче воздуха в две части платформы, т.е. вес ила в двух частях платформы, в воде = 20 т-(10 м3*1 т/м3)=10 т.

1 м3 воздуха с плотностью 0,00129 т/м3 может поднять в воде 998 кг груза.

Вес платформы с илом при всплытии платформы (10 т ил + 7 т платформа)=17 т.

Две части платформы содержат при надуве воздухом:

(23/2+6,4/2)=14,8 м3+2,8 м3 запас плавучести = 17,6 м3 воздуха,

который может поднять в воде 17,6 м3*0,998 т/м3=17,57 т груза при заданном весе платформы 17 т.

За 2 минуты возможно надежное всплытие платформы, так как в устройство будет закачано 20 м3 сжатого воздуха при производительности компрессора 10 м3/мин.

Перемешивание.

Чередование подачи воздуха в диагонально противоположные части платформы и чередование перекрытия диагонально противоположных частей платформы при всплытии обеспечивает захват содержимого, а затем при прокачке воздухом всех частей платформы поочередно на поверхности вод происходит выброс и перемешивание содержимого объекта.

Подача растворителя.

Площадь объекта обеспечена равномерностью распределения растворителя в силу конструкции платформы 1, в которой на каждые 6,25 м2 приходятся два выхода для подачи растворителя. Для равномерной подачи растворителя по глубине объекта также используют лазерные дифрактометры, которые измеряют глубину погружения платформы и изменяющуюся плотность взвеси.

Подача растворителя происходит также через целые трубы 9 платформы 1 с помощью насоса 25 и чередования подачи воздуха и растворителя в диагонально противоположные части платформы.

Осветление и откачка растворов.

Осветление растворов происходит в периметре объекта при остановке перемешивания за счет оседания частиц взвеси под влиянием силы гравитации сразу же после получения проектных концентраций ПК в растворе.

Осветление растворов продлится от 7 до 14 суток, после чего насос 25 разворачивают на 180° и производят откачку растворов через шланг 27 и шланг 30, подведенный к патрубку 43 в откачном коллекторе 3.

Поверхностные насосы ХЦМ 20/25 с производительностью 20 м3/ч с напором 25 м наиболее удобны для предлагаемой откачки растворов.

Раствор перекачивают в откачной коллектор 3, а по нему транспортируют далее для получения товарных регенератов.

Таким образом, достигается повышение эффективности отработки обводненных техногенных объектов и сокращение сроков отработки путем создания устройства для обогащения надрудных вод техногенных месторождений, в частности однократный захват ГРМ илов отводами-опорами сравним с выносом кернового материала в виде укороченных рейсов 1,5 м из 80 скважин одновременно за одну спускоподъемную операцию, после чего обеспечивается полный контакт всей вынесенной иловой составляющей хвостохранилища с растворителем на месте залегания за счет равномерности подачи растворителя по площади и объему объекта. Равномерность отработки достигается за счет ячеистой конструкции платформы и чередования работы ее гидравлически изолированных частей.

Предложенное устройство позволяет получить в течение короткого времени (до 1 года) большое количество продуктивных растворов, содержащих важные для промышленности и стратегически важные ПК, в том числе Au, U, Re, W, Cu. Кроме того, предложенное устройство позволяет упростить управление процессом обогащения металлов, надежно и в короткие сроки очистить нерастворимое остаточное содержимое илов отрабатываемых объектов от экологически вредных компонентов и тем самым повысить экологическую безопасность регионов.

Специалисту в данной области техники должно быть очевидно, что в настоящем изобретении возможны разнообразные модификации и изменения. Соответственно предполагается, что настоящее изобретение охватывает указанные модификации и изменения, а также их эквиваленты, без отступления от сущности и объема изобретения, раскрытого в прилагаемой формуле изобретения.

1. Устройство для обогащения надрудных вод техногенных месторождений, содержащее платформу с узлами распределения, выполненную с возможностью погружения и всплытия, блок управления и откачной коллектор, связанные шлангами с узлами распределения платформы, состоящей из нескольких гидравлически изолированных друг от друга частей, выполненных в виде полых сообщающихся сосудов, а каждая из частей платформы состоит из набора ячеек, образованных из каркасных труб и узлов их соединения.

2. Устройство по п.1, отличающееся тем, что платформа состоит из четырех частей.

3. Устройство по п.1, отличающееся тем, что каркасные трубы выполнены глухими и/или полыми, целыми и/или перфорированными, узлы соединения каркасных труб выполнены в виде фасонных фитингов с отводами, снабженными компрессионными муфтами, а часть фитингов снабжена отводами-опорами.

4. Устройство по п.3, отличающееся тем, что узлы распределения размещены в центре каждой части платформы и состоят из четырех гребенок, каждая из которых снабжена десятью отводами для подключения дополнительных шлангов, соединенных под платформой с узлами соединения каркасных труб.

5. Устройство по п.1, отличающееся тем, что блок управления включает компрессор, насос, запорную, регулирующую арматуру и распределитель, связанный со шлангами с помощью быстросъемных фитингов.

6. Устройство по п.5, отличающееся тем, что шланги, соединяющие блок управления с откачным коллектором, размещены под платформой.

7. Устройство по п.3, отличающееся тем, что отводы-опоры снабжены конусными переходниками с отверстиями, оборудованными клапанами.