Способ изготовления перекачивающего рукава

Иллюстрации

Показать всеСпособ изготовления перекачивающего рукава содержит следующие этапы: подготовки первого и второго сегментов рукава, каждый из которых имеет внутренний и наружный рукава, сжатый волокнистый или пористый материал между внутренним и наружным рукавами и соединительный фланец на концевой части, соединения соединительных фланцев первого и второго сегментов, увеличения давления воздуха волокнистого или пористого материала в первом и втором сегментах до или после их соединения. Использование изобретения позволит обеспечить надежность, простоту изготовления и легкость ремонта или замены рукава. 18 з.п. ф-лы, 37 ил.

Реферат

Область техники

Изобретение относится к криогенному перекачивающему рукаву для углеводородов, содержащему внутренний рукав, наружный рукав, расположенный вокруг внутреннего концентрическим образом, и разделительный элемент, формирующий кольцевой зазор между внутренним и наружным рукавами, при этом волокнистый изолирующий материал образует трехмерную матрицу из волокон, находящихся в указанном кольцевом зазоре. Изобретение также относится к волокнистому изолирующему материалу для использования в предлагаемом перекачивающем рукаве и способу изготовления изолированного криогенного перекачивающего рукава.

Уровень техники

Криогенный перекачивающий рукав известен из патента США № 6186181.

Патент США № 6186181, поданный от имени компании Alcatel, раскрывает гибкий трубопровод для транспортировки криогенных углеводородов при температурах около -160оС, содержащий внутреннюю гофрированную металлическую трубу, наружную гофрированную металлическую трубу, расположенную на некотором расстоянии от внутренней трубы, и разделитель, а также изолирующий материал между внутренней и наружной металлическими трубами. Разделитель включает в себя два корда, изготовленных из армированного волокном пластика, накладываемых на внутреннюю трубу и намотанных в противоположных направлениях. В кольцевом зазоре между гофрированными металлическими наружной и внутренней трубами создается вакуум 10-3-10-1 мбар. Изолирующий материал в зазоре представляет собой флисовый материал (полотно с густым ворсом), который из волокон образует трехмерную матрицу. Флисовый материал используется вместо твердых изолирующих или многослойных спрессованных материалов, так как он сочетает в себе низкие характеристики теплопроводности (хороший изолятор) с возможностью быстрого вакуумирования зазора между двумя гофрированными металлическими трубами. Вакуумирование или недостаточное давление более предпочтительны, чем применение в зазоре дополнительных изолирующих материалов, так как вакуумирование оптимально изолирует обладающую высокой проводимостью наружную гофрированную металлическую трубу от обладающей высокой проводимостью внутренней гофрированной металлической трубы.

Использование вакуума внутри наружной гофрированной металлической трубы для транспортировки сжиженного природного газа (СПГ) может создавать потенциальные опасные ситуации при потере вакуума и (или) при попадании воды через отверстия или трещины в сварных швах рядом расположенных гофрированных спиральных полос наружной трубы. Подобные типы гофрированных труб допустимо использовать как воздушные рукава в более статичных средах, но они могут оказаться опасными при применении в открытом море в качестве воздушных, плавающих или погружаемых в воду рукавов для транспортировки СПГ из-за возможного попадания морской воды через отверстия или (микро-) трещины в сварочных швах. Наружная труба особенно подвергается воздействию сил изгиба и растяжения, вызываемых ветром, волнами и перемещением плавающих конструкций, к которым крепится рукав, что может легко привести к возникновению небольших трещин в сварочных швах и потере вакуума. Кроме того, радиус изгиба системы передачи сжиженных углеводородов с гофрированными внутренней и наружной трубами имеет относительно большие размеры, и она может не справиться с действием волн, поэтому необходим постоянный контроль и соблюдение ограничений, чтобы избежать ситуаций, когда труба может избыточно растянуться, что приведет к постоянным деформациям и появлению отверстий и трещин в наружной гофрированной трубе.

Другим недостатком непрерывной системы транспортировки СПГ, описанной в патенте США № 6189181, является то, что в случае появления местной трещины в непрерывной внутренней или наружной гофрированной металлической трубе всю систему нужно демонтировать и заменять полностью новой, что является достаточно дорогостоящей и требующей времени операцией.

Следовательно, необходима гибкая система транспортировки СПГ, которую можно использовать в динамичной среде открытого моря и которая постоянно защищена от попадания морской воды, и при этом имеет небольшой радиус изгиба и дает возможность легкого проведения обслуживания и ремонта.

Сущность изобретения

Цель настоящего изобретения - предложить криогенный перекачивающий рукав, который можно использовать в динамичной среде открытого моря, например, при установке над водой в условиях перемещения под действием ветра и волн, предпочтительнее криогенный перекачивающий рукав для установки на поверхности воды или под водой.

Другая цель настоящего изобретения - предложить надежный в эксплуатации криогенный перекачивающий рукав, отличающийся простотой изготовления, легкостью ремонта или замены.

Еще одна цель настоящего изобретения - предложить способ изготовления (то есть производства и (или) ремонта) криогенного перекачивающего рукава, в котором внутренний и наружный рукава могут быть быстро и точно выровнены и который несложно регулировать по длине.

Перекачивающий рукав по изобретению отличается тем, что наружный рукав содержит эластомерный или пластический материал, при этом волокнистый материал накладывается на, по меньшей мере, часть длины шланга, сопряжен с внутренним и наружным шлангами и формирует разделительный элемент.

Кроме того, перекачивающий рукав по изобретению может также отличаться тем, что возможно комбинирование различных видов волокнистого материала, чтобы по длине шланга создавать зоны с различными характеристиками разделительного элемента.

Волокнистый материал располагается в радиальном направлении от внутренней трубы к наружной и удерживает наружную трубу в основном в постоянном радиальном положении относительно внутренней трубы. Волокнистый материал можно без труда уложить вокруг внутренней трубы и поместить внутрь наружной трубы. Когда пространство между внутренним и наружным рукавами заполняется волокнистым материалом, то воздушная конвекция между двумя рукавами сводится к минимуму или совсем отсутствует. Волокнистый материал может растягиваться, реагируя на вызываемые внешней средой удлинения и изгибы, и обеспечивать относительное смещение внутреннего и наружного рукавов после термического сжатия-расширения при использовании. Волокнистый материал может поглощать радиальные силы, действующие на наружный рукав, и оказывать сопротивление сжатию, как это делает разделительный элемент. Сочетание волокнистого материала с эластомерным или пластиковым наружным рукавом наделяет криогенный рукав хорошей гибкостью и относительно малым радиусом изгиба; радиус изгиба наружного рукава может быть равен четырем диаметрам внутреннего рукава. Наружный рукав является жестким и препятствует попаданию воды и механическим повреждениям, а также обеспечивает отличную изоляцию. Более того, использование вакуума в кольцевом пространстве в целях изоляции может осуществляться в сочетании с эластомерным или пластиковым материалом наружного шланга, поэтому можно исключить применение волокнистого изолирующего материала.

Несмотря на это, помимо волокнистого материала могут применяться и другие разделительные элементы, в предпочтительном варианте осуществления по длине по меньшей мере 40 см никакие другие элементы не применяются, кроме волокнистого материала, который располагается в радиальном направлении от места контакта на внутреннем рукаве до места контакта на наружном рукаве. Поскольку трехмерная матрица из волокнистого материала сама обеспечивает достаточное сопротивление сжатию в радиальном направлении, использование разделительных элементов по длине концентрических рукавов может быть уменьшено до такой степени, чтобы можно было сохранять теплопередачу к внутренней трубе у мест расположения распределительных элементов на минимальном уровне. В случае необходимости установки дополнительных разделителей их можно располагать на одинаковом расстоянии друг от друга поверх сжимаемого флисового материала. Разделитель может изготавливаться из любого материала, но предпочтительно из плотного волокнистого материала с высокими изолирующими характеристиками, например, очень плотного флисового материала или предпочтительнее фетрового материала.

Подходящий волокнистый материал эластично растягивается в продольном направлении рукава по меньшей мере на 10%. Свойства эластичного разделителя из волокнистого материала определяются волокнистым слоем, который упруго сжимается в радиальном направлении рукава на 1-10% при действии на внутренний рукав силы 5-50 кН/м, когда наружный рукав закрепляется в фиксированном положении.

Предпочтительно волокнистый материал имеет плотность 70 кг/м3 и открытый объем 93%, который позволяет задерживать относительно большое количество изолирующего воздуха между волокнами. Возможно обматывание и равномерное многослойное распределение волокнистого материала вокруг внутреннего рукава. При добавлении большего количества слоев такого же волокнистого материала слои будут сжиматься и становиться жестче. Также возможно добавление в некоторых отдельных местах по длине внутреннего рукава дополнительных слоев того же самого волокнистого листового материала, чтобы создать относительно жесткую разделительную зону. Этого также можно достичь, используя, например, различные способы обматывания. Как вариант, на внутреннем рукаве можно комбинировать различные волокнистые материалы; так, множественные слои флисового материала могут применяться только в месте, где требуется хорошая изоляция, а фетровый материал, который намного плотнее флисового материала, может использоваться в месте, где нужно контролировать изгиб внутреннего рукава по отношению к наружному.

Рукав по изобретению является как прочным, так и гибким. Радиус изгиба наружного рукава составляет четыре диаметра внутреннего рукава. Наружный рукав обеспечивает гибкость и теплоизоляцию, так как его коэффициент теплопередачи равен 0,1-10 Вт (м·К), предпочтительно 0,1-1,0 Вт (м·К).

Волокнистый материал может быть окружен воздухонепроницаемым мешком, цилиндром или слоем, помещаемым между наружным рукавом и волокнистым материалом. Это позволяет волокнистому слою после введения внутреннего рукава с намотанным на него волокнистым слоем сжиматься при вакуумировании воздухонепроницаемого слоя и устанавливаться в наружный, имея меньший диаметр. Перемещение под давлением в воздухонепроницаемом слое становится причиной того, что волокнистый слой расширяется и заполняет кольцевой зазор между внутренним и наружным рукавами. В случае применения на поверхности дополнительных, например, кольцевых разделителей, изготовленных из плотного фетрового материала, которые помещаются внутри волокнистого флисового материала или под ним на одинаковом расстоянии друг от друга вдоль внутреннего рукава, поверх волокнистого материала и разделителей, может быть установлен воздухонепроницаемый мешок. Как вариант, разделители могут устанавливаться на воздухонепроницаемый мешок, окружающий волокнистый материал.

Предпочтительный волокнистый материал с хорошей механической прочностью, подходящими характеристиками упругого удлинения и необходимыми свойствами термоизоляции содержит флисовый материал. Последний может представлять собой волокнистый материал в виде полос, наматываемых на внутренний рукав.

Наружный рукав предпочтительно содержит волокно и (или) металлический армирующий эластомерный и (или) пластиковый материал, чтобы иметь большую степень гибкости, высокое сопротивление удару, водо- и газонепроницаемость. Наружный рукав защищает внутреннюю трубу от морской воды, возможных ударов и т. п. и может представлять собой стандартный плавающий рукав для отгрузки нефтепродуктов, который обычно изготавливается из композиционного, эластомерного или пластического материала, со стенками толщиной 3-15 см. Наружный рукав с низким коэффициентом теплопроводности также создает тепловой барьер между внутренней гибкой оболочкой и окружающей средой. В качестве внутреннего рукава может использоваться рукав любого типа, пригодный для транспортировки криогенных сред, типа многослойных композиционных армированных проволокой рукавов, гофрированных стальных гибких трубопроводов, криогенных рукавов с закрытой спиралью и т.п. Давление между внутренним и наружным рукавами может быть в основном равным давлению снаружи наружного рукава.

Волокнистые разделительные средства с минимальными потерями тепла по настоящему изобретению обеспечивают взаимодействие внутреннего и наружного рукавов с равномерным распределением в радиальном направлении, при этом компенсируется дифференциальное продольное тепловое сжатие и не происходит потери гибкости всего трубопровода. Волокнистый разделитель с минимальными потерями тепла может комбинироваться с дополнительными разделителями, предпочтительно изготавливаемыми из более плотного волокнистого материала, например, фетрового. Наружный гибкий рукав - это рукав, выполненный из композиционного, эластомерного или пластического материала, имеющего низкую теплопроводность. Наружный рукав может представлять собой стандартный эластомерный (резиновый) или пластиковый рукав, например, из армированного кевларом этилпропилена.

В качестве внутренней гибкой трубы предпочтительно используется перекачивающий рукав для СПГ, например, такой, что описан в патенте WO 01/96772, поданный от имени BHP Petroleum, где раскрывается гибкий многослойный рукав, расположенный между внутренней и наружной спиральными проволочными обмотками. Такой рукав может иметь дополнительную наружную трубу в виде оплетки, сетки, чулка и т.п., которая сопротивляется удлинению многослойного рукава посредством внутреннего давления криогенной среды. Как вариант, внутренний гибкий рукав может выполняться в виде гофрированной трубы, как в патенте США № 6189181, которая может снабжаться (волокнистыми) армирующими слоями, или внутренний гибкий рукав может представлять собой криогенный рукав с закрытой спиралью, изготовленный из фторированной этиленпропиленовой трубы.

Материал гибкого наружного шланга и трехмерная матрица из волокнистого изолирующего материала разделителя работают вместе так, что когда вся собранная система транспортировки СПГ многократно изгибается и растягивается в динамичной среде открытого моря, сохраняются должное функционирование и гибкость системы.

Благодаря сочетанию внутреннего трубопровода для СПГ, волокнистого изолирующего материала и высоких изгибных, изолирующих и защитных характеристик эластомерного или пластического наружного рукава, при обеспечении изоляции в остальной части кольцевого пространства между трубами можно избежать использования сложно создаваемого и чувствительного к внешним воздействиям вакуума. Подобное сочетание сводит к минимуму тепловой поток и, следовательно, обеспечивает большую тепловую эффективность системы при сохранении общей гибкости и упругости.

Изолирующий волокнистый разделительный материал с низкой проводимостью, помещаемый в зазор между внутренним рукавом и эластомерным или пластическим наружным рукавом, может содержать флисовый материал, нити, корд, сетку и т.п. Главное назначение волокнистого материала - сформировать упругую трехмерную матрицу с хорошими изолирующими характеристиками с помощью воздуха, удерживаемого волокнами. Предпочтительный волокнистый материал должен быть по меньшей мере таким же гибким, как обычная синтетическая защитная оболочка, чтобы для размещения его можно было намотать на внутреннюю трубу, как это осуществлялось в прошлом с синтетическим материалом.

Изолирующий волокнистый разделительный материал можно комбинировать с применением ткани, тканой, плетеной, переплетенной, вплетенной, вязаной и т.п., он может изготавливаться из волокон или керамических нитей. Материал может изготавливаться в виде полос, матов, листов, трубчатых рукавов, трубчатой вязаной ткани и т.п. Объем настоящего изобретения подразумевает использование отдельных отрезков волокнистого материала, которые крепятся к внутреннему трубопроводу для СПГ или к наружному рукаву путем привязывания, припаивания, приклеивания и т.д. Так, изолирующий материал разделителя может изготавливаться из непрерывной узкой полосы многослойного материала, сформированного из сетки волокон. Отдельные листы или маты из многослойного волокнистого разделительного материала посредством сшивания, связывания или спирального переплетения могут скрепляться вместе с состоящим из прядей материалом или нитью с низкой проводимостью, например, хлопком или вискозой, чтобы выровнять полосу и стабилизировать ее для противодействия растяжению с образованием трещин.

Изолирующий лист волокнистого разделительного материала, который заполняет пространство между наружным и внутренним рукавами, может содержать вплетенные множественные слои волокнистого и теплоотражающего материала. В некоторых вариантах осуществления волокнистый материал разделителя может быть обращен к одной или обеим сторонам с одним или несколькими стойкими к износу защитным слоям, например, к фольге из металлизированного пластического листового материала. Волокнистый материал разделителя может комбинироваться с одним или несколькими защитными листами, защищающими от теплопередачи излучением толщиной менее 0,2 мм. Данный отражающий тепловое излучение материал может представлять собой металлическую или алюминиевую фольгу. Как вариант, внутренний рукав для СПГ может обматываться множественными слоями отражающего металлизированного материала. На эти слои металлизированного материала может укладываться или наматываться волокнистый изолирующий материал разделителя. Несколько слоев изолирующего слоистого материала разделителя наматываются на внутренний рукав или трубу.

Характеристики предпочтительного волокнистого разделительного материала таковы, что он обычно может растягиваться и сжиматься по меньшей мере на 10% без каких-либо результирующих постоянных деформаций. Это очень важный момент, так как гибкий перекачивающий рукав для СПГ (воздушный, плавающий или погружаемый в воду) помещается в очень динамичную среду открытого моря и будет подвергаться повторяющемуся действию сил сжатия, растяжения, изгиба, кручения и т. д.

Необходимо также, чтобы изолирующий разделительный материал гасил относительную разницу удлинения и сжатия внутреннего и наружного рукавов при нагреве и охлаждении в процессе транспортировки СПГ.

Предпочтительно изолирующий разделительный материал содержит флис, изготовленный из натурального материала, пластического (полиэтилентерефталат (ПЭТ)) или другого синтетического или керамического материала. Здесь под термином «флис» понимается когерентное изделие из плетеных волокон, нитей, жил или проволоки с взаимосвязанными междоузлиями. Флис может быть, например, в виде трикотажного полотна с разрезным ворсом с арамидными волокнами или может быть выполнен из ПЭТ материала. Различные слои предпочтительно не связаны друг с другом, а наматываются друг на друга. Из-за присутствия трения (коэффициент трения в зависимости от типа флиса равен 0,7-0,83) намотанные слои прочно соединяются и удерживаются на месте даже при повторяющихся изгибах и растяжениях.

Флис - это очень хороший изолирующий разделительный материал, так как он имеет небольшую теплопроводность в сочетании с высокой механической прочностью. Флис предпочтительно состоит из волокон диаметром менее 10 мкм.

Флис может представлять собой двойное трикотажное полотно с разрезным ворсом, имеющее улучшенные динамические и изолирующие характеристики, например, как флис, раскрытый в патенте США № 6779368.

Возможно использование флисового материала, прошедшего известную специальную обработку, чтобы избежать накапливания статического электричества, когда флисовый материал трется сам о себя или о внутренний и (или) наружный рукав.

При размещении в зазоре соосных рукавов флисовый материал может растягиваться по меньшей мере на 10% и сжиматься в продольном направлении рукава без каких-либо постоянных деформаций и удлинений.

Флис по настоящему изобретению изготавливается так, чтобы иметь определенную минимальную прочность в радиальном направлении, поэтому когда он уложен в зазор, то обеспечивает взаимодействие внутренней трубы и наружного гибкого рукава с равномерным распределением в радиальном направлении, в то же время при этом компенсируется дифференциальное продольное тепловое сжатие внутренней трубы и наружного рукава. Флис имеет точечный контакт с внутренней трубой, наружным рукавом или с той и другим. Волокна ориентированы в основном в продольном направлении рукавов, то есть располагаются перпендикулярно к направлению движения теплового потока через изолирующее пространство. Благодаря указанным свойствам флисового материала можно избежать использования любых дополнительных разделителей, которые работают как температурные мостики между внутренней трубой и наружным рукавом, по меньшей мере на расстоянии 0,4 м. Если необходимо установить разделитель, то он изготавливается из плотного и менее гибкого волокнистого материала с высокими изолирующими характеристиками, например фетрового материала, который может укладываться поверх флисового материала с равными интервалами. Помимо указанных волокнистых материалов никакие другие разделительные элементы не будут выступать в радиальном направлении от места контакта на внутреннем рукаве до места контакта на наружном рукаве.

На внутренний рукав или на оплетку внутреннего рукава может быть намотано несколько слоев изолирующего разделительного материала. Каждый разделительный слой может наматываться под углом, например, 45 градусов к оси внутреннего рукава, поэтому разница в ориентации соответствующих слоев составляет 90 градусов. В зависимости от характеристик разделительного материала (ориентации волокон, способа изготовления, свойств и т. д.) могут применяться различные углы намотки и разное число слоев.

Соосный криогенный перекачивающий рукав по изобретению с внутренним и наружным рукавами с точки зрения открытой пористой структуры волокнистого разделительного материала изготавливается следующими этапами:

подготовка первого рукава;

укладка волокнистого или пористого, или изолирующего материала на первый рукав;

укладка воздухонепроницаемой пленки на волокнистый или пористый материал и размещение указанной пленки так, чтобы сделать первый рукав воздухонепроницаемым;

удаление воздуха из герметичного пространства, чтобы сжатием уменьшить диаметр волокнистого или пористого материала;

укладка первого рукава, сжатого пористого материала и пленочного материала внутрь наружного рукава при пониженном давлении;

увеличение давления воздуха в волокнистом или пористом материале для его расширения.

Труба может быть собрана таким образом, что как только все сегменты будут соединены и волокнистый изолирующий материал заполнит зазор между внутренним и наружным рукавами, но по-прежнему будет оставаться возможность продувать канал зазора воздухом или инертным газом для удаления любого газа, просочившегося из внутреннего рукава. Как вариант, в канале зазора с помощью воздуха или инертного газа может быть создано избыточное давление (15-25 бар), чтобы избежать любых утечек газа из внутреннего рукава, содержащего СПГ под давлением 10 бар.

В случае если внутренний рукав представляет собой многослойную конструкцию из композиционного материала, снабженную оплеткой, намотанные слои флисового материала захватывают большой объем воздуха, и внутренний рукав с намотанными слоями флиса имеет такой относительно большой диаметр, что не может войти в наружный эластомерный рукав. Чтобы установить внутреннюю трубу с намотанными слоями флиса в наружный рукав, на нее натягивается пластиковый, похожий на рукав мешок или трубчатый лист. В указанном пластиковом рукаве создается вакуум, чтобы из флисового материала удалить захваченный воздух. В результате использования вакуума общий диаметр уменьшается настолько, что внутренняя труба с намотанными слоями флиса теперь может быть соосно вставлена в наружный защитный рукав. Как только концевые фланцы внутренней трубы и наружного рукава выравниваются (могут соединяться вместе), вакуум можно удалить, и флисовый материал засосет воздух в зазор и раздуется, чем зафиксируется пространственным образом между внутренней трубой и наружным рукавом.

Сверху, внутрь или под намотанные слои флиса на одинаковом расстоянии могут быть установлены дополнительные разделители, например, изготовленные из волокнистого фетрового материала. Диаметр дополнительных разделителей меньше, чем внутренний диаметр наружного рукава, поэтому на него все-таки можно установить тонкий пластиковый похожий на рукав мешок, и может быть создан вакуум, чтобы уменьшить общий диаметр флисового материала. Как вариант, тонкий пластиковый похожий на рукав мешок сначала может быть уложен поверх намотанных слоев флиса, после чего сверху похожего на рукав мешка на одинаковом расстоянии могут быть установлены фетровые разделители, которые будут локально уменьшать общий диаметр. Чтобы удалить из флисового материала захваченный им воздух, в указанном пластиковом рукаве создается вакуум. В результате вакуумирования общий диаметр уменьшится настолько, что внутренняя труба с намотанными слоями флиса и дополнительные разделители теперь могут быть соосно установлены в наружный защитный рукав.

Подбором толщины пористого разделительного материала, накладываемого на внутреннюю трубу, и последующим увеличением объема вакуума для уменьшения диаметра комбинации внутренний рукав-разделитель можно варьировать степень сжатия волокнистого материала в кольцевом зазоре и, следовательно, жесткость разделителя, чтобы получить гибкий рукав с особыми характеристиками изгиба.

Другое преимущество использования флисового материала как изолирующего разделителя для систем перекачивания СПГ заключается в том, что можно использовать материал с крепежным элементом Velcro® (застежка «липучка»), чтобы закреплять листы флисового материала на внутренней трубе, наружном рукаве или на той и другом. Это обеспечивает фиксированное положение флиса, при этом нивелируется разница в продольном тепловом сжатии внутренней трубы и наружного рукава при повторяющихся их изгибах и растяжениях.

При применении волокнистого разделительного материала типа флиса и (или) фетра, размещаемого в зазоре, по-прежнему возможно прогонять через зазор воздух или инертный газ с одного конца соединенных шлангов системы перекачивания СПГ. Такой подход позволяет системе обнаружения газа, установленной на одном конце собранной системы перекачивания СПГ, быстро обнаруживать любые утечки СПГ в зазоре. Также возможно создать в зазоре избыточное давление, которое будет выше, чем давление среды во внутреннем рукаве, чтобы газ не мог просочиться из внутреннего рукава в пространство зазора.

Как вариант, в зазоре могут быть размещены множественные взаимно соединенные датчики температуры, расположенные с равными интервалами и подключенные к системе температурных датчиков, которая сможет отражать зону или место, где СПГ или холодный газ просачиваются из внутренней трубы в зазор. Поскольку как внутренняя труба, так и наружный рукав имеют сегментную конструкцию, сегмент с утечкой может быть заменен новым без замены всей гибкой системы перекачивания СПГ, как это происходит в случае непрерывной гофрированной металлической наружной трубы.

Поскольку в зазоре между внутренней перекачивающей СПГ трубой и наружным рукавом используется комбинированный волокнистый растягивающийся разделительный материал, наружный рукав изготавливается из композиционного, эластомерного или пластического материала, имеющего низкую теплопроводность, то удается избежать воздушной конвекции, минимизировать тепловой поток и, следовательно, обеспечить большую тепловую эффективность всей гибкой системы перекачивания СПГ, при этом в зазоре в целях изоляции отпадает необходимость в применении меньшего, чем атмосферное, давления или вакуума, как в случае системы перекачивания СПГ, раскрытого в патенте США № 6186181. В известной компоновке соосного рукава, описанного в указанном документе, требуется применение вакуума, чтобы уменьшить тепловой поток через гофрированную наружную трубу с высокой проводимостью.

Кроме того, изобретение относится к волокнистому изолирующему материалу для использования в криогенном перекачивающем рукаве, содержащем воздухонепроницаемую пленку и волокнистый слой, закрепленный на указанной пленке. Листовой материал может наматываться на внутренний рукав в виде трубчатого тела или спиральными обмоточными полосами, а затем удаляться, чтобы сжать волокнистый материал и получить внутренний рукав уменьшенного диаметра, который можно легко вставить в наружный рукав. Пленка может запаиваться (до или после укладки волокнистого материала на внутренний рукав), чтобы сформировать цилиндр, окружающий волокнистый материал. В одном из вариантов осуществления изобретения цилиндр, выполненный из пленки и волокнистого материала, закрывается герметично в нижней части и оборудуется крепежным элементом, например крепежной резьбой или клапаном для крепления откачивающего воздух из цилиндра устройства. В другом варианте осуществления волокнистый материал размещается между указанной пленкой и второй пленкой, причем обе пленки герметично запаиваются. По меньшей мере на одной из пленок может быть выполнено закрывающееся отверстие для воздушного потока. При откачивании воздуха из пространства между пленками волокнистый слой сжимается так, чтобы получить уменьшенный его диаметр, при укладке на внутренний рукав. После установки внутреннего рукава со сжатым волокнистым слоем в наружный рукав вакуум удаляется и волокнистый слой расширяется, заполняя кольцевой зазор между внутренним и наружным рукавами.

В одном из вариантов осуществления изобретения рукав изготавливается из сегментов, каждый из которых имеет концевые соединительные фланцы. Рукав изготавливается или ремонтируется с помощью первого и второго сегментов рукава, каждый из которых имеет внутренний и наружный рукав, сжатый волокнистый материал, размещаемый между внутренним и наружным рукавами, и соединительный фланец на концевой части, посредством взаимного соединения фланцев первого и второго сегментов и увеличения давления воздуха волокнистого или пористого материала в первом и втором сегментах после их соединения.

Некоторые аспекты различных вариантов осуществления настоящего изобретения будут описаны на примерах со ссылками на прилагаемые чертежи.

Краткое описание чертежей

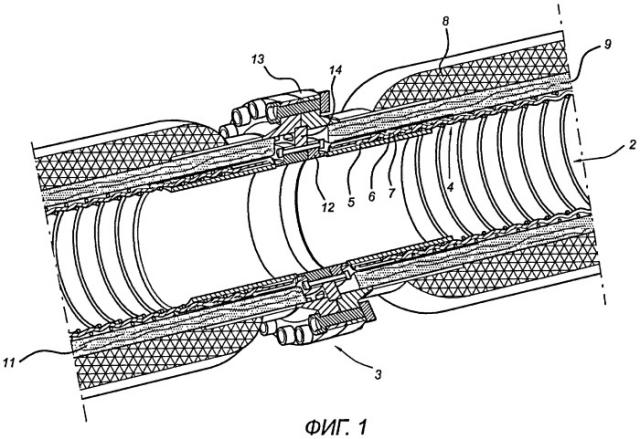

Фиг.1 - перспективный, частично усеченный вид криогенного перекачивающего рукава по изобретению.

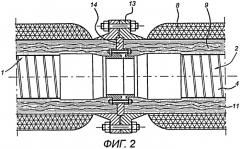

Фиг.2 - продольный разрез криогенного перекачивающего рукава по изобретению.

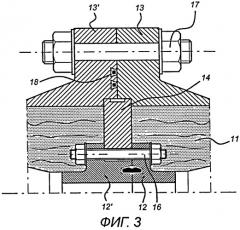

Фиг.3 - увеличенное изображение соединения сегментов рукава.

Фиг.4a-4g - последовательность сборки сегмента рукава для использования в криогенном перекачивающем рукаве по изобретению.

Фиг.5a-5c - различные варианты осуществления композиционного изолирующего материала для использования в качестве разделителя по настоящему изобретению.

Фиг.6a-6b - композиционный изолирующий материал, уложенный на внутренний криогенный перекачивающий рукав соответственно в виде рукава и спиральной намотки.

Фиг.7 - внутренний рукав и изолирующий разделительный материал с множеством температурных датчиков, распределенных по длине рукава.

Фиг.8 - внутренний рукав и изолирующий разделительный материал с системой обнаружения утечек газа на концевой фланцевой части.

Фиг.9 - волокнистый изолирующий разделительный материал, у которого большая часть волокон ориентирована в продольном направлении рукава.

Фиг.10 - криогенный перекачивающий рукав с дополнительными разделительными элементами.

Фиг.11 - схематичный вид системы перекачивания СПГ, где используется криогенный перекачивающий рукав по настоящему изобретению.

Фиг.12a, 12b и 12c - соответственно продольный разрез, поперечный разрез по линии A-A и вид в плане криогенного узла рукав-в-рукаве по настоящему изобретению.

Фиг.13, 14 и 15 - продольные разрезы вариантов осуществления изобретения, в которых соединительные фланцы внутреннего рукава соединяются с соединительными фланцами наружного рукава.

Фиг.16a и 16b - соответственно продольный разрез и вид в плане внутреннего рукава, имеющего возможность перемещения в продольном направлении относительно наружного рукава.

Фиг.17a и 17b - соответственно продольный разрез и вид в плане варианта осуществления, в котором разделительный элемент выполнен вокруг фланцев внутреннего рукава.

Фиг.18a и 18b - соответственно продольный разрез и вид в плане варианта осуществления, в котором внутренний рукав содержит соединительный элемент, имеющий возможность перемещения.

Фиг.19 - продольный разрез скользящего соединительного элемента внутреннего рукава, содержащего сильфонное уплотнение.

Фиг.20 - продольное сечение зажимного соединительного элемента внутреннего рукава, содержащего множество торцовых уплотнений.

Фиг.21 - схематичный продольный разрез внутреннего рукава, идущего по криволинейной траектории в наружном рукаве, чтобы иметь возможность удлиняться.

Фиг.22-23 - различные конфигурации плавучих модулей, крепящихся к наружному рукаву по настоящему изобретению на некотором расстоянии, чтобы обеспечить равномерный контакт наружного рукава с окружающей средой и, следовательно, равномерное нагревание холодного наружного рукава окружающей средой для обеспечения достаточной гибкости.

Варианты осуществления изобретения

На фиг.1 показаны взаимно соединенные сегменты 1, 2 криогенного перекачивающего рукава 3. Каждый сегмент рукава содержит внутренний гофрированный или спиральный армированный проволокой рукав 4, имеющий внутреннюю и наружную витую проволоку 5, 6, которая закрепляет соответственно внутреннюю и наружную стороны водонепроницаемого слоя 7. Внутренний рукав может снабжаться трубчатой оплеткой (не показана), чтобы противодействовать удлинению внутреннего рукава, возникающему в результате действия давления перекачиваемой жидкости, и ограничивать его. На некотором расстоянии от внутреннего рукава 4 располагается эластомерный или пластиковый наружный рукав 8. В кольцевом зазоре 9 между наружным 8 и внутренним 4 рукавами укладывается волокнистый изолирующий разделительный слой 11 материала, который контактирует с внешним периметром внутреннего рукава 4 и внутренним периметром наружного рукава 8. Волокнистый слой 11 сопротивляется сжатию при изгибе наружного рукава 8 или растяжению из-за теплового или вызываемого давлением расширения и сжатия рукавов 4, 8 и формирует разделительный элемент, предотвращающий контакт внутреннего рукава 4 с наружным рукавом 8.

Сегменты внутреннего рукава 4 соединяются с помощью внутреннего соединительного фланца 12, а сегменты наружного рукава - с помощью внешнего фланца 13. При существующем положении фланцев 12, 13 разделительное кольцо 14 соединяет кольцевое пространство 9 и фланцы 12, 13, чтобы не дать фланцам 12, 13 разойтись в осевом направлении. Разделение фланцев 12, 13 в осевом направлении нежелательно, так как при замене или ремонте сегмента 1, 2 рукава внутренний соединительный фланец 12 все время должен быть доступен после отсоединения внешнего соединительного фланца 13.

Как ясно видно из фиг.2, волокнистый разделительный материал 11 простирается в кольцевом зазоре 9 до места нахождения разделительного кольца 14, где волокнистый материал 11 уже не работает как разделительный элемент для обеспечения предварительно заданного расстояния между наружным 8 и внутренним 4 рукавами, а функционирует только как изолирующий материал.