Способ определения твердости материалов

Иллюстрации

Показать всеНастоящее изобретение относится к разделу исследования прочностных свойств твердых материалов путем приложения к ним механических усилий и может быть использовано в машиностроении и металлургии. Сущность: осуществляют внедрение под действием усилия индентора в образец и приводят их в относительное перемещение, перпендикулярное направлению приложения усилия. Предварительно измеряют размеры рабочих частей индентора. Индентор внедряют в два образца, преимущественно в каждый на половину его высоты, скрепляют образцы с возможностью скольжения, смещают их относительно друг друга на длину исследуемой зоны. Регистрируют величины смещающего усилия и перемещение образцов, производят запись диаграммы «усилие - перемещение». Твердость определяют как отношение смещающего усилия, преимущественно с учетом поправки на трение, к площади поверхности рабочих частей индентора. Технический результат: разработка более производительного информативного, надежного и точного способа определения твердости с непрерывной фиксацией характера ее распределения на протяжении заданной длины исследуемой зоны с целью анализа физической и структурной неоднородности материала. 7 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к области материаловедения, а именно к разделу исследования прочностных свойств твердых материалов путем приложения к ним механических усилий, и может быть использовано в машиностроении и металлургии.

Известны способы определения твердости путем внедрения в материал индентора под действием заданной нагрузки с последующим измерением размера отпечатка [ГОСТ 9012-59 Металлы. Методы измерения твердости по Бринеллю].

Недостатком этих способов является необходимость измерения размеров отпечатка, что трудоемко, вызывает субъективные ошибки и дает лишь локальную информацию о свойствах материала в данной точке. Это не позволяет судить о характере распределения твердости в материале.

Существуют способы определения характера распределения свойств, включающие многократные измерения твердости по площади образца, способы металлографического определения неравномерности структуры [ГОСТ 5640-68 Сталь. Металлографические методы оценки микроструктуры листов и ленты]. Однако все они весьма трудоемки из-за необходимости изготовления специальных образцов и дают неполную информацию о свойствах материала, недостаточно надежны и точны в силу дискретности проводимого анализа и особенностей получения информации.

Известен способ оценки энергии активации разрушения материала поверхностного слоя (RU 2327137, МПК G01N 3/46, опубл. 10.03.07), при котором производят деформирование поверхностного слоя образцов путем внедрения алмазного индентора в поверхностный слой на заданную глубину и тангенциального пропахивания материала поверхностного слоя этим индентором без образования стружки при постоянной величине его заглубления. При этом количество деформированного материала принимают постоянным. По характеристикам деформирования вычисляют удельную работу пластической деформации поверхностного слоя как отношение касательной силы к площади поперечного сечения образуемой борозды, рассчитываемой исходя из геометрии вершины индентора и величины его заглубления, и приравнивают ее к величине энергии активации разрушения этого слоя.

Недостатком аналога является внедрение индентора в виде алмазной пирамиды на небольшую глубину около 5 мкм, что не позволяет оценить свойства в значительном объеме. Этим методом невозможно определить твердость и физическую и структурную неоднородность материала.

Известен способ определения прочности покрытий [SU 1270639, G01N 3/46, опубл. 15.11.86], заключающийся в том, что прикладывают к индентору усилие, внедряют его в покрытие, приводят их в относительное перемещение, перпендикулярное направлению приложения усилия, определяют тангенциальное и нормальное усилия и в момент первого скачка тангенциального усилия регистрируют нормальное усилие, с которого определяют прочность материала. Этим способом невозможно определить твердость материала, поскольку при испытании образцов без покрытия скачка тангенциального усилия не происходит.

В качестве прототипа был выбран известный способ определения твердости методом царапания [М.И.Замоторин, Л.П.Зайцева. Механические испытания металлов. ЛПИ, 1968, с.79], заключающийся в том, что прикладывают к коническому индентору усилие, внедряют его в образец, приводят их в относительное перемещение, перпендикулярное направлению приложения усилия, определяют величину усилия и ширину царапины. В качестве критерия твердости используется ширина царапины при постоянном усилии либо величина усилия, создающая царапину шириной 10 мкм. Недостатком данного способа является сложность реализации за счет влияния внешних факторов (вибраций), малая информативность за счет анализа малых объемов материала по глубине и протяженности зоны испытания, субъективность результатов и недостаточная надежность и точность за счет визуального измерения ширины царапины. Испытание методом царапанья дает неконкретную усредненную характеристику между твердостью и прочностью, поскольку наряду с пластической деформацией имеет место и частичное разрушение образца, о чем свидетельствует образование стружки на поверхности.

Задачей настоящего изобретения является разработка более производительного информативного, надежного и точного способа определения твердости с непрерывной фиксацией характера ее распределения на протяжении заданной длины исследуемой зоны с целью анализа физической и структурной неоднородности материала.

Поставленная задача достигается тем, что аналогично прототипу внедряют под действием усилия индентор в образец, приводят их в относительное перемещение, перпендикулярное направлению приложения усилия. В отличие от прототипа предварительно измеряют размеры рабочих частей индентора. Индентор внедряют в два образца, преимущественно в каждый на половину его высоты. Скрепляют образцы с возможностью скольжения, смещают их относительно друг друга на длину исследуемой зоны, при этом регистрируют величины смещающего усилия Pсм и перемещение образцов. Производят запись диаграммы «усилие - перемещение», твердость определяют как отношение смещающего усилия, преимущественно с учетом поправки на трение, к площади поверхности рабочих частей индентора.

В частном случае применения способа в качестве одного из образцов используют контртело повышенной твердости, в которое запрессовывают индентор на половину его высоты.

В частном случае применения способа индентор выполнен в форме шара.

В частном случае применения способа индентор выполнен в форме цилиндра с торцами в виде выпуклой сферической поверхности.

В частном случае реализации способа предварительно определяют поправку на трение, для чего скрепляют образцы без индентора с возможностью скольжения, смещают их относительно друг друга, при этом регистрируют величину смещающего усилия, равную усилию трения Ртр между образцами, и определяют твердость как отношение разности смещающего усилия и усилия трения (Pсм-Pтр) к площади поверхности рабочих частей индентора.

В частном случае реализации способа предварительно в конце изучаемой зоны создают лунку размером, большим размера индентора, при прохождении индентором лунки фиксируют усилие трения Pтр и определяют твердость как отношение разности смещающего усилия и усилия трения (Рcм-Pтр) к площади поверхности рабочих частей индентора.

В частном случае применения способа определяют среднее значение смещающего усилия по длине исследуемой зоны и по отклонению от среднего значения смещающего усилия и величине перемещения образцов судят о наличии физической и структурной неоднородности в материале и ее месторасположении.

В частном случае применения способа дополнительно измеряют ширину образующейся борозды, а твердость определяют как отношение разности смещающего усилия и усилия трения (Рcм-Pтр) к площади поверхности рабочих частей индентора, определяемой по формуле:

,

где Sраб - площадь поверхности рабочих частей индентора;

R - радиус рабочей части индентора;

a - половина ширины образующейся борозды.

Благодаря совокупности существенных признаков способ позволяет точно и надежно измерить среднюю твердость сразу двух образцов с возможностью непрерывной фиксации характера ее распределения на протяжении заданной длины исследуемой зоны.

Внедрение индентора на глубину, соответствующую половине его высоты индентора, в каждый из образцов и последующее скрепление образцов с внедренным в них индентором с возможностью скольжения позволяет повысить надежность и точность за счет исключения образования буртика от индентора при перемещении образцов друг относительно друга.

Внедрение индентора сразу в два образца повышает производительность измерения твердости за счет получения усредненных данных о твердости сразу двух образцов.

Регистрация величин смещающего усилия и перемещения образцов на длину исследуемой зоны позволяет определять зависимость усилия от величины перемещения в процессе испытания и тем самым непрерывно фиксировать характер распределения твердости на протяжении заданной длины исследуемой зоны. При этом повышается информативность за счет корреляции наблюдаемых отклонений суммарных усилий с физической и структурной неоднородностью материала, связанную с карбидной неоднородностью, дендритной ликвацией и пористостью, и определением их относительного месторасположения.

Определение твердости как отношение смещающего усилия Pсм к площади поверхности рабочих частей индентора позволяет определить твердость в размерности кг/мм2, широко применяемой в технике, что имеет конкретный физический смысл и тем самым повышает надежность и точность в отличие от метода царапанья, который дает усредненную характеристику между твердостью и прочностью за счет образования стружки при испытании. При этом рабочая часть индентора - это поверхность индентора, производящая пластическую деформацию образца при испытании.

Индентор симметричной формы (в виде шара, цилиндра с торцами в виде выпуклой сферической поверхности, в виде многогранника) позволяет внедрить его одновременно в две испытуемые поверхности, что повышает производительность метода. А за счет возможности получения результата в размерности кг/мм2, которая используется в методах определения твердости по Бринеллю и Виккерсу, повышается надежность и точность.

Для того чтобы исключить влияние сил трения между образцами на значение твердости, в конце изучаемой зоны создают лунку размером, большим размера индентора (например, 2-3 размера индентора). При прохождении лунки металл не деформируется, а фиксируемые усилия определяются только силами трения, и твердость определяется с учетом поправки на трение как отношение разности смещающего усилия и усилия трения Pсм-Pтр к площади поверхности рабочих частей индентора.

Для определения абсолютной твердости только одного образца вместо другого образца используют контртело повышенной твердости, в которое запрессовывают индентор на половину его высоты.

В случае расположения значительной упрочненной зоны в одном из образцов возможно заглубление индентора во второй противоположенный образец на величину большую, чем половина высоты индентора. В результате происходит увеличение поверхности рабочей части во втором образце, и соответствующее уменьшение в первом образце. Это приводит к прекращению образования борозды во втором образце и уменьшению ширины борозды в первом образце. Смещающее усилие при этом резко уменьшится, т.к. деформироваться будет только первый образец. Для определения твердости в этом случае необходимо после окончания испытаний измерить ширину борозды в первом образце и подсчитать фактическую площадь поверхности рабочей части индентора, рассчитанного для сферических рабочих поверхностей, из выражения:

,

где Sраб - площадь поверхности рабочих частей индентора;

R - радиус рабочей части индентора;

a - половина ширины образующейся борозды.

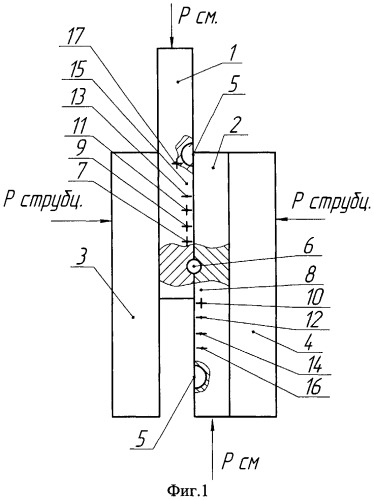

Сущность изобретения иллюстрируется графическими материалами. На фиг.1 представлена схема испытания образцов с указанием на них участков с дефектами: упрочненных - знак «+» (плюс), разупрочненных (поры) «-» (минус) и с отсутствием дефектов, где:

1, 2 - образцы в виде пластин с указанием направления приложения смещающего усилия Pсм,

3, 4 - опорные пластины, сжатые струбциной (на фиг.1 не показана) с указанием усилия Pструбц,

5 - лунки для определения Pтрения,

6 - индентор.

7, 9, 10, 11, 17 - упрочненные участки образца,

8, 15 - участки без упрочнения и дефектов,

12, 13, 14, 16 - разупрочненные участки (поры).

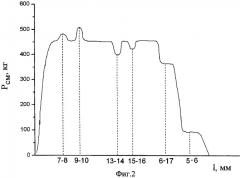

На фиг.2 представлена диаграмма зависимости смещающего усилия Pсм от величины смещения 1 образцов относительно друг друга с указанием совпадения положения индентора и дефектов указанных ранее типов:

7-8 - зона совмещения участка 7 упрочнения в левом образце 1, индентора 6 и участка 8 без упрочнения и дефектов в правом образце 2,

9-10 - зона совмещения упрочненных участков 9 в образце 1 и участка 10 в образце 2 и индентора 6,

13-14 - зона совмещения индентора 6 с порами 13 и 14.

15-16 - зона совмещения индентора 6 с участком без дефектов 15 в 1 образце и поры 16 во 2 образце,

6-17 - зона, характеризующая спад усилия смещения Pсм за счет деформации только образца 1 при заглублении индентора 6 в образец 2,

5-6 - зона, соответствующая прохождению индентором 6 лунки 5 (фиг.1), характеризующая только усилие трения.

Способ в частном случае осуществляют следующим образом. Предварительно определяют поправку на трение. Для этого образцы 1, 2, например, в виде пластин из листовой меди толщиной 3 мм, содержащей искусственные дефекты в виде внедренных включений и пористости, созданной электролитическим методом, сжимают с возможностью скольжения в струбцине между опорными пластинами 3, 4 (без индентора 6) с усилием Pструб.. Образцы 1 и 2 смещают относительно друг друга в разрывной машине в режиме сжатия и определяют силу смещения Рсм, равную силе трения Pтр..

Измеряют размеры рабочих частей индентора 6, который в случае шарового индентора подсчитывается как 0,5×Sшара=4πR2, где R - диаметр шарового индентора. Для упрощения испытания вместо предварительного определения поправки на трение в конце изучаемых зон создают лунки 5 путем сверления, размером, большим размера индентора 6. После чего индентор внедряют в два образца 1 и 2 преимущественно в каждый на половину его высоты. Причем устанавливают индентор 6 между образцами 1 и 2, смещенными один относительно другого на величину предполагаемой длины анализируемой зоны, таким образом, чтобы торец одного образца 2 упирался в нижнюю опорную поверхность разрывной машины, а торец другого образца 1 - в верхнюю ее поверхность. Образцы 1 и 2 скрепляют с возможностью скольжения, например, путем сжатия в струбцине. С помощью разрывной машины, работающей в режиме сжатия, регистрируют смещающее усилие и относительное перемещение образцов. Определяют твердость по средним значениям Pсм-Pтр с учетом рабочей поверхности индентора 6.

Например, образцы 1 и 2 скрепляют с возможностью скольжения с усилием 100 кг, при этом зарегистрировано среднее смещающее усилие Pсм 426 кг при площади поверхности рабочих частей индентора 11,87 мм2 и силе трения 10 кг, тогда средняя твердость двух образцов составит 35 кгс/мм2. Средняя твердость упрочненного участка 7 и участка 8 без дефектов при прохождении их индентором 6 составила 40 кгс/мм2, что на фиг.2 отражено в виде подъема величины смещающего усилия в зоне 7-8, а средняя твердость разупрочненного (пористого) участка 16 и участка 15 без дефектов составила 33 кгс/мм2 (спад смещающего усилия в зоне 15-16, фиг.2).

Было также зафиксировано увеличение чувствительности в зонах 9-10 и 13-14, в местах совпадения участков 9, 10 повышенной твердости на образцах 1-2 и участков 13, 14 пониженной твердости соответственно. Все это подтверждает возможность судить о наличии физической и структурной неоднородности в материале и ее местоположении по результатам испытания по заявляемому способу, что повышает информативность, надежность и точность, по сравнению с прототипом.

В случае, когда упрочненный участок 17 располагается на глубине меньшей и близкой к радиусу индентора 6 (фиг.1), то на фиг.2 виден спад усилия с 416 до 345 кг за счет заглубления индентора 6 в противоположный образец 2 и уменьшения фактической рабочей поверхности индентора 6 в образце 1. При этом дальнейший процесс деформации осуществляется только в образце 1 с образованием борозды меньшей ширины. С помощью лупы Бринелля измеряют ширину борозды. При ширине борозды 2,4 мм определяют , которая в нашем примере равна 9,85 мм2, а значение твердости составило 34 кгс/мм2, что соответствует допустимой погрешности.

Были исследованы также образцы стали 20 с индентором в форме шара диаметром 2,75 мм, с усилием сжатия струбцины в 200 кг. Усилие трения Pтр составило 21 кг, а смещающее усилие Pсм - 1694 кг, что дало значение твердости в 141 кгс/мм2.

Испытывался образец стали У8 с использованием сферического индентора из оксида железа, кремния и алюминия, твердостью 1500 кгс/мм2 и диаметром 0,8 мм. Струбцины сжаты с усилием 90 кг. Усилие трения составило 9 кг, а смещающее усилие - 244 кг. Значение твердости - 234 кгс/мм2.

Испытывался образец стали У8 с использованием индентора из синтетического алмаза в форме многогранника диаметром 0,62 мм. Усилие трения составило 10 кг, а смещающее усилие 259 кг. Значение твердости 236 кгс/мм2.

Полученные данные сведены в таблицу, из которой видно, что они находятся в хорошем соответствии с данными по твердости, полученными методом Бринелля.

| таблица | ||||||||

| Исследуемый материал | Материал индентора | Форма и размер индентора, мм | Fраб мм2 | Pсм кг | Pтр кг | Pсм-Pтр кг | Твердость, кгс/мм2 | Твердость по Бринеллю, кгс/мм2 |

| Медь | Закаленная сталь | Шар 2,75 | 11,87 | 426 | 10 | 416 | 35 | 35 |

| Сталь 20 | Закаленная сталь | Шар 2,75 | 11,87 | 1694 | 20 | 1674 | 141 | 140 |

| Сталь У8 | Синтетический алмаз | Многогранник 0,82 | 1,056 | 259 | 10 | 249 | 236 | 235 |

| Сталь У8 | Сложный оксид | Шар 0,8 | 1,005 | 244 | 9 | 235 | 234 | 235 |

Таким образом, приведенные примеры показывают, что разработанный способ определения твердости является более производительным, информативным, надежным и точным и позволяет непрерывно фиксировать на протяжении заданной длины исследуемой зоны характер распределения твердости с целью анализа физической и структурной неоднородности материала.

1. Способ определения твердости, включающий внедрение под действием усилия индентора в образец, приведение их в относительное перемещение, перпендикулярное направлению приложения усилия, отличающийся тем, что предварительно измеряют размеры рабочих частей индентора, индентор внедряют в два образца, преимущественно в каждый на половину его высоты, скрепляют образцы с возможностью скольжения, смещают их относительно друг друга на длину исследуемой зоны, при этом регистрируют величины смещающего усилия Рсм и перемещение образцов, производят запись диаграммы «усилие - перемещение», твердость определяют как отношение смещающего усилия Рсм, преимущественно с учетом поправки на трение, к площади поверхности рабочих частей индентора.

2. Способ по п.1, отличающийся тем, что в качестве одного из образцов используют контртело повышенной твердости, в которое запрессовывают индентор на половину его высоты.

3. Способ по п.1, отличающийся тем, что индентор выполнен в форме шара.

4. Способ по п.1, отличающийся тем, что индентор выполнен в форме цилиндра с торцами в виде выпуклой сферической поверхности.

5. Способ по п.1, отличающийся тем, что определяют среднее значение смещающего усилия по длине исследуемой зоны и по отклонению от среднего значения смещающего усилия и величине перемещения образцов судят о наличии физической и структурной неоднородности в материале и ее месторасположении.

6. Способ по п.1, отличающийся тем, что предварительно определяют поправку на трение, для чего скрепляют образцы без индентора с возможностью скольжения, смещают их относительно друг друга, при этом регистрируют величину смещающего усилия, равную усилию трения Ртр между образцами, и определяют твердость как отношение разности смещающего усилия и усилия трения (Рсм-Ртр) к площади поверхности рабочих частей индентора.

7. Способ по п.1, отличающийся тем, что предварительно в конце изучаемой зоны создают лунку размером, большим размера индентора, при прохождении индентором лунки фиксируют усилие Ртр и определяют твердость как отношение разности смещающего усилия и усилия трения (Рсм-Ртр) к площади поверхности рабочих частей индентора.

8. Способ по п.3, отличающийся тем, что дополнительно измеряют ширину образующейся борозды, а твердость определяют как отношение разности смещающего усилия и усилия трения (Рсм-Ртр) к площади поверхности рабочих частей индентора, определяемой по формуле: где Sраб - площадь поверхности рабочих частей индентора;R - радиус рабочей части индентора;а - половина ширины образующейся борозды.