Устройство для измельчения пластичных материалов

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и предназначено для использования в технологических линиях подготовки керамической массы. Устройство содержит последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу лопастные ножи и чередующиеся с ними неподвижно закрепленные в корпусе поперечные решетки. Первым по ходу движения материала установлен камневыделительный нож, а расположенная за ним решетка выполнена с щелевидными отверстиями, направленными от центра к периферии, где, по меньшей мере, часть отверстий переходит в канавки для удаления камней. Щелевидные отверстия изогнуты по кривой, приближенной к спирали, и выполнены с расширением от центра к периферии и по толщине решетки - в направлении выхода продукта. Лопасть камневыделительного ножа имеет рабочую грань, тангенциально расположенную к валу и образующую с касательной к любой, пересекаемой ею, перегородке между отверстиями решетки угол 60-90°. Изобретение позволяет повысить пропускную способность, интенсивность измельчения, производительность и эффективность устройства, снизить вероятность заклинивания и повысить надежность работы устройства. 3 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к производству строительных материалов и предназначено, преимущественно, для использования в технологических линиях подготовки керамической массы.

Уровень техники

Наиболее известным устройством измельчения, выполняющим функции удаления каменистых и прочих включений, являются камневыделительные вальцы, характеризующиеся наличием двух валков: быстровращающегося ребристого или винтового валка и тихоходного гладкого (см., например, кн. Золотарский А.З., Шейнман Е.Ш. Производство керамического кирпича: уч. пособие, М.: Высш. шк., 1989 г., стр.59-60, 76, или патент SU №1447398, МПК: В28С 1/20, опубл. 30.12.88 г.). За счет большой разности частоты вращения валков создаются условия для эффективного измельчения комьев материала и выделения камней. Однако камневыделительные вальцы выполняют грубый предварительный помол и позволяют выделить только крупные каменистые фракции размером от 30 мм и более.

Удаление более мелких каменистых включений осуществляется в устройствах типа глиносмесителя с торцевой фильтрующей решеткой, приведенного в патенте RU №2081746, МПК: В28С 1/14, опубл. 1997.06.20.

Известна глиномешалка для очистки глины от твердых включений, содержащая корпус, в котором установлены напорный шнек и фильтрующая решетка, размещенная поперек потока материала (см. патент SU №624792, МПК: В28С 1/04, опубл. 25.09.78 г.). Материал под давлением шнека продавливается через решетку, при этом камни или другие твердые включения направленно оттесняются в нижнюю емкость, расположенную под решеткой, за счет наклонного положения последней.

Оба вышеупомянутых устройства характеризуются низкой степенью измельчения материала, повышенным расходом энергии, и могут быть использованы только для керамических масс, предварительно очищенных от крупных посторонних включений.

Известно устройство для измельчения пластичного материала (см. патент на изобретение RU №1778007, МПК: В28С 1/14, опубл. 1992.11.30), содержащее корпус с подающим шнеком и соединенный с корпусом накопитель, в котором установлен блок фильтрующих поперечных решеток, за каждой из которых, по ходу движения материала, размещено по ножу, срезающему стружкой продавливаемый через отверстия решеток материал. Устройство характеризуется высокой интенсивностью измельчения, однако в нем не предусмотрена возможность удаления каменистых включений, а для исключения поломок в случае попадания в систему ножей особо твердых примесей служит предохранительная шпонка, срезаемая в случае заклинивания.

В качестве наиболее близкого, по наличию сходных конструктивных признаков, аналога для заявляемого решения принято устройство для измельчения и перемешивания пластичных материалов, преимущественно глины (см. патент №2297324, МПК: В28С 1/14, опубл. 20.04.2007 г.), содержащее корпус с загрузочным бункером, последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу ножи, чередующиеся с решетками в виде перфорированных дисков с центральным отверстием, закрепленными в корпусе. Первым со стороны поступающего материала установлен камневыделительный нож, взаимодействующий с камневыделительной решеткой, имеющей щелевидные направленные к периферии отверстия, переходящие в канавки. Корпус снабжен патрубком для удаления камней.

Недостатком известного решения является низкая эффективность работы, обусловленная плохой пропускной способностью камневыделительной решетки, которая в совокупности с четырехлепестковым камневыделительным ножом способствует созданию пробки на входе устройства.

Раскрытие изобретения

Задачей заявляемого изобретения является устранение вышеупомянутых недостатков и повышение эффективности работы устройства.

Поставленная задача решена заявляемым устройством для измельчения пластичных материалов, преимущественно глины, содержащим последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу лопастные ножи и чередующиеся с ними неподвижно закрепленные в корпусе поперечные решетки, в котором первым по ходу движения материала установлен камневыделительный нож, а расположенная за ним решетка выполнена с щелевидными отверстиями, направленными от центра к периферии, где, по меньшей мере, часть отверстий переходит в канавки для удаления камней.

Новым в устройстве является то, что щелевидные отверстия решетки, предназначенной для выделения камней, изогнуты по кривой, приближенной к спирали, и выполнены с расширением от центра к периферии решетки, и по толщине решетки - в направлении выхода продукта. При этом лопасть камневыделительного ножа выполнена с рабочей гранью, расположенной тангенциально относительно вала и образующей с касательной к любой, пересекаемой ею, перегородке между отверстиями решетки угол 60÷90°.

Вышеприведенная совокупность существенных признаков заявляемого изобретения позволила получить следующие положительные технические результаты.

Во-первых, повысить пропускную способность устройства на входе исполнительного механизма, конкретнее, на стадии камневыделения, что стало возможным благодаря выполнению отверстий решетки с продольным и поперечным расширением: от центра - в направлении периферии, и по толщине решетки - в направлении выхода продукта.

Другим техническим результатом стало получение эффекта перераспределения в рабочем объеме материала, передаваемого из камневыделительной секции в секцию измельчения, в соответствии с его гранулометрическим составом (крупностью), что привело к повышению интенсивности измельчения материала на последующих стадиях обработки, осуществляемых в секциях исполнительного механизма, расположенных за камневыделительной.

Щелевидные отверстия решетки изогнуты по кривой, близкой по форме к участку спирали, выходящей из центра решетки. При этом камневыделительные решетка и нож установлены таким образом, что изгиб отверстий решетки направлен в ту же сторону, куда вращается нож и, следовательно, перемещается материал. Форма отверстий решетки, форма лопасти ножа и их взаимное расположение обеспечивают образование угла 60÷90° между рабочей гранью ножа и касательной к любой, пересекаемой ею, перегородке между отверстиями решетки.

Такое конструктивное решение камневыделительной пары (решетка/нож) обеспечило наилучшие условия для удаления каменистых включений, которые перемещаются по поверхности решетки и вдоль спиралеобразно изогнутых отверстий к периферии, не подвергаясь при этом дроблению или резке, они просто «выгоняются» за пределы рабочего пространства.

При этом клиновидно расширяющаяся форма отверстий обеспечивает то, что одновременно с процессом удаления крупных каменистых включений происходит так называемое фракционирование перемещаемого материала: мелкие комочки глины проходят через отверстия решетки уже вблизи вала, на котором установлен нож. Глинистый материал средних фракций продавливается через отверстия в средней части решетки. Более крупные куски глины перемещаются вдоль отверстия и проталкиваются через него у периферии, т.е. в зоне максимального расширения отверстия. Еще более крупные включения перемещаются ножом по поверхности решетки до места расположения канавок, по которым они выводятся в камнесборник или патрубок для удаления камней.

Таким образом, выделение каменистых включений происходит с одновременным фракционированием глинистого материала и его перераспределением в рабочем объеме устройства в соответствии с крупностью, так, что в последующую секцию, предназначенную для измельчения, глинистый материал поступает строго определенным образом. Мелкие фракции материала располагаются ближе к валу, на котором установлен нож, а более крупные в средней части объема и ближе к периферии.

Как известно, при одинаковой угловой скорости вращения верхняя, наиболее удаленная от вала, часть лопасти ножа имеет гораздо большую линейную скорость перемещения, нежели ее нижняя часть, увеличивающуюся пропорционально радиусу удаления от центра вращения, благодаря чему она оказывает более сильное и ударное воздействие на измельчаемый материал.

Фракционированное перераспределение материала, передаваемого из секции камневыделения в секцию измельчения, привело к тому, что более крупные фракции глинистого материала попадают в зону более сильного и интенсивного воздействия, где подвергаются более интенсивным, не только режущим, но и ударным воздействиям ножевых лопастей, благодаря чему повышается интенсивность измельчения в целом и повышается эффективность измельчения.

Повышение пропускной способности устройства и повышение интенсивности измельчения материала обеспечило в совокупности значительное повышение производительности устройства и эффективности его работы.

Вместе с тем, упомянутое перераспределение материала позволило снизить вероятность заклинивания механизма у вращающегося вала, благодаря чему повысилась надежность работы устройства.

Корпус в зоне установки камневыделительной пары, предпочтительно, выполнен с расширением. Расширение рабочего объема способствует разрыхлению материала, попадающего из зоны шнека в зону камневыделения, что облегчает удаление из него каменистых включений.

Рабочая грань камневыделительного ножа, предпочтительно, выполнена со скосом, обеспечивающим образование острого угла между этой гранью и поверхностью камневыделительной решетки. Иными словами, рабочая кромка ножа расположена с наклоном к поверхности решетки так, что ее верхняя часть нависает над поверхностью решетки. Такое исполнение ножа способствует лучшему направлению материала к периферии и облегчает его продавливание через отверстия решетки.

Рабочая грань ножа предпочтительно прямолинейна по всей длине, что является наиболее технологичным. Однако это не ограничивает другого исполнения рабочей грани, например с изгибом. Важно при этом только соблюдение условия, чтобы угол между рабочей поверхностью ножа и касательной к любой пересекаемой ею перегородке между отверстиями (в точке пересечения) составлял более 60°.

С точки зрения пропускной способности устройства предпочтительно использование двухлопастного камневыделительного ножа или ножа с одной лопастью.

Ножи исполнительного механизма, включая камневыделительный нож, предпочтительно установлены на одном валу со шнековой лопастью.

Конструкция устройства поясняется чертежами, где:

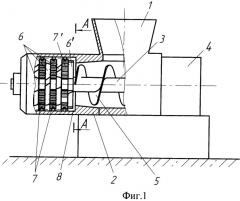

на фиг.1 изображено устройство, общий вид;

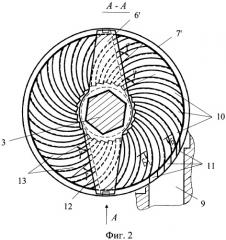

на фиг.2 - сечение А-А с фиг.1, показан камневыделительный узел;

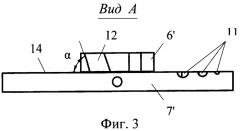

на фиг.3 - то же, вид А с фиг.2;

на фиг.4 - сечение Б-Б с фиг.2, поперечное сечение камневыделительной решетки;

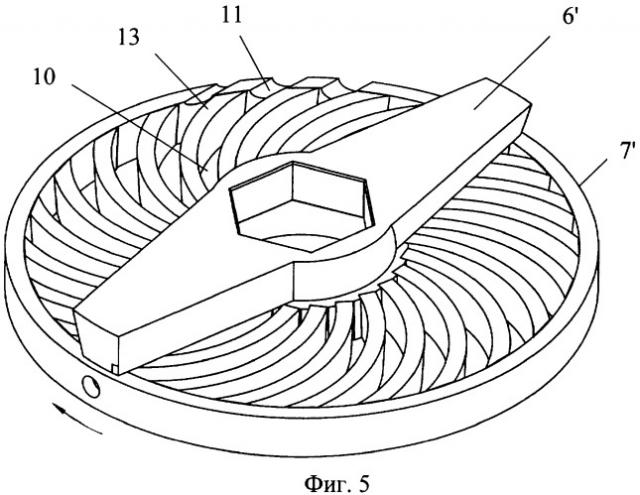

на фиг.5 - камневыделительная пара, изометрия;

на фиг.6 - камневыделительная решетка, изготовленная методом лазерной резки.

Осуществление изобретения

Устройство для измельчения глинистых материалов, представленное на чертежах, содержит загрузочный бункер 1 и соединенный с ним корпус 2, по продольной оси которого пропущен вал 3, связанный с приводом вращения 4.

Вал 3 в начальной, по ходу движения материала зоне корпуса, и расположенной под загрузочным бункером, выполнен со шнековой лопастью 5, за которой далее по ходу движения материала, на вал жестко посажены лопастные ножи 6 исполнительного механизма, чередующиеся с неподвижно закрепленными в корпусе поперечными решетками 7. Первым по ходу движения материала установлен двухлопастной камневыделительный нож 6', взаимодействующий с камневыделительной решеткой 7'.

Корпус 2 в зоне установки камневыделительной пары выполнен с расширением 8 и снабжен патрубком 9 для удаления камней.

На чертежах, см. фиг.2-5, представлен камневыделительный узел устройства.

Отверстия 10 камневыделительной решетки 7' изогнуты по плавной кривой, близкой по форме к участку спирали, и выполнены с расширением от центра - к периферии решетки (см. фиг.2), и с расширением s по толщине решетки - в направлении выхода продукта (см. фиг.4). Часть отверстий решетки 7', расположенных в зоне патрубка 9, выполнены переходящими в канавки 11 для удаления камней.

Каждая лопасть камневыделительного ножа 6' имеет рабочую грань 12, расположенную тангенциально по отношению к валу 3, и выполненную со скосом, обеспечивающим образование между этой гранью и поверхностью решетки 7' острого угла α (см. фиг.3).

Камневыделительная решетка 7' может быть изготовлена любым известным способом. На фиг.6 показана решетка, изготовленная методом лазерной резки, который позволяет вырезать отверстия заданной формы и параметров сразу из дисковой заготовки.

Опытный образец заявляемой решетки (фиг.2-5) был изготовлен сборкой из отдельных элементов, включающих опорное внутреннее кольцо, внешний обод, и размещенные между ними полосовые элементы, формирующие перегородки между отверстиями решетки и изготовленные из заготовок в виде отрезка трубы. В каждой такой заготовке была предварительно сформирована конусность, после чего заготовки разрезали на 4 части и обрезали по торцам под заданным углом. Сборка элементов решетки была осуществлена методом сварки.

Такой способ изготовления заявляемой решетки также возможен, однако предпочтительнее первый упомянутый способ, как наиболее технологичный и производительный, и позволяющий изготовить решетку в виде цельного изделия, что обеспечивает высокую надежность работы устройства.

Устройство работает следующим образом.

Исходный пластичный материал, в частности глина, засыпается в бункер, откуда попадает в рабочую зону шнека 5, который первично измельчает и перемешивает материал, перемещая его к исполнительному механизму, конкретнее к первой расположенной по ходу движения материала камневыделительной паре: ножу 6' и решетке 7'. Рабочая поверхность 12 ножа 6' воздействует на материал, перемещая его по поверхности решетки 7 и одновременно продавливая через отверстия 10 решетки.

Конструктивное исполнение камневыделительной решетки 7' и камневыделительного ножа 6' обеспечивают то, что в любой момент времени угол γ между рабочей гранью 12 ножа 6' и касательной к пересекаемой этой гранью перегородке 13 между отверстиями 10 решетки 7', составляет 60÷90°, благодаря чему комки не режутся, а выгоняются вдоль этих отверстий к периферии.

Глинистый материал крупностью 4-5 мм проходит через отверстия решетки вблизи вала 3. Комочки крупностью 8-10 мм продавливается через отверстия в средней части решетки. Более крупные куски глины до 19-20 мм перемещаются вдоль отверстий и проталкиваются через него у периферии, т.е. в зоне максимального расширения отверстий 10. Более крупные включения перемещаются ножом 6' по поверхности 14 решетки 7' до зоны расположения камневыделительного патрубка 9, где по канавкам 11 выводятся за пределы решетки - в объем патрубка.

Следует отметить, что конкретные предельные значения крупности продавливаемого материала, или иначе - минимальные размеры удаляемых включений, зависят от конкретных конструктивных параметров отверстий камневыделительной решетки, которые рассчитываются конструктором, исходя из поставленных задач.

В ту часть устройства, где происходит измельчение и перемешивание посредством последовательности поперечных решеток 7 и ножей 6, глинистая масса поступает не только очищенная от твердых крупных включений, но и перераспределенная в объеме рабочей камеры. Более крупные куски материала, расположенные ближе к периферийной части рабочей зоны подвергаются более интенсивным, не только режущим, но и ударным воздействиям ножевых лопастей. Мелкие фракции глины раздавливаются и режутся ножом ближе к валу.

В результате упомянутых преобразований на выходе устройства было замечено повышение производительности работы устройства и качественное улучшение готового материала.

Заявляемую камневыделительную решетку можно использовать и для измельчения, например, в последующих секциях исполнительного механизма, что позволит также повысить пропускную способность устройства. В этом случае решетку устанавливают таким образом, чтобы изгиб отверстий был направлен навстречу вращающемуся ножу. При этом угол между рабочей кромкой ножа и пересекаемой ею перегородке будет острым, менее 60°, что позволит облегчить резку.

1. Устройство для измельчения пластичных материалов, содержащее последовательно смонтированные в корпусе шнек и исполнительный механизм, включающий установленные на валу лопастные ножи и чередующиеся с ними неподвижно закрепленные в корпусе поперечные решетки, причем первым по ходу движения материала установлен камневыделительный нож, а расположенная за ним решетка выполнена с щелевидными отверстиями, направленными от центра к периферии, где, по меньшей мере, часть отверстий переходит в канавки для удаления камней, отличающееся тем, что щелевидные отверстия изогнуты по кривой, приближенной к спирали, и выполнены с расширением от центра к периферии и по толщине решетки - в направлении выхода продукта, при этом лопасть камневыделительного ножа выполнена с рабочей гранью, расположенной тангенциально относительно вала и образующей с касательной к любой, пересекаемой ею перегородке между отверстиями решетки угол 60÷90°.

2. Устройство по п.1, отличающееся тем, что рабочая грань камневыделительного ножа выполнена со скосом, обеспечивающим образование острого угла между этой гранью и поверхностью камневыделительной решетки.

3. Устройство по п.1, отличающееся тем, что камневыделительный нож выполнен двухлопастным.

4. Устройство по п.1, отличающееся тем, что корпус в зоне установки камневыделительной пары выполнен с расширением.