Способ изготовления звукопоглощающей конструкции

Иллюстрации

Показать всеИзобретение относится к авиационной промышленности и касается способа изготовления звукопоглощающей конструкции. Очищают и обезжиривают поверхности каждого слоя конструкции, подлежащие склеиванию. Наносят на оба торца двух сотовых панелей, имеющих множество торцевых ячеек, клей. Последовательно укладывают на поверхность сплошного облицовочного листа первой сотовой панели тонкий лист из неметаллического материала. Затем укладывают на его поверхность вторую сотовую панель и перфорированный облицовочный лист. Полученную сборку сжимают и производят отверждение клея. В качестве сотовых панелей используют стеклопластиковый сотовый заполнитель марки ССП-1-10Т. В качестве облицовочных листов используют листы стеклопластика марки КМКС 2.120.Т.10.37, один из которых перфорирован расположенными в шахматном порядке отверстиями диаметром 2,0 мм, со степенью перфорации 9-11%. В качестве клея используют эпоксидный клей марки ВК-36 или марки Hisol EA 9657. В качестве тонкого листа из неметаллического материала используют клеящую эпоксидную пленку марки Sun Skin HC 9837.1. Изобретение обеспечивает изготовление двухслойной звукопоглощающей панели с коэффициентом звукопоглощения не менее 0,6 в широком диапазоне частот от 1600 до 5000 Гц, а также позволяет снизить трудоемкость и повысить технологичность при ее изготовлении. 8 ил.

Реферат

Изобретение относится к способам изготовления звукопоглощающих конструкций (ЗПК), которые применяются для снижения шума в авиационных двигателях.

В патенте США №4269882, опубликованном 26.05.81 г., описан способ изготовления многослойной панели, поглощающей шум и предназначенной для использования в жестких условиях, содержащей центральную ячеистую сердцевину, помещенную между сплошным и перфорированным листами облицовки, причем к наружной стороне перфорированного листа приклеен тонкий слой пористого волокнистого материала.

Подлежащие склеиванию поверхности сплошного листа, перфорированного листа, сердцевины, слоя пористого волокнистого материала очищают и обезжиривают. На поверхности перфорированного листа наносят непроводящее покрытие, а затем на наружную сторону этого листа наносят раствор клея. Из раствора клея удаляют растворитель и к упомянутой наружной стороне прикрепляют под давлением тонкий слой волокнистого материала. Затем собирают элементы конструкции таким образом, что ячеистая сердцевина помещается между сплошным и перфорированным листами облицовки, и проводят отверждение клея под давлением.

Изготовленная таким образом панель представляет собой множество одиночных резонансных ячеек Гельмгольца, которые поглощают звук на резонансных частотах. Частота поглощения каждой ячейки зависит от глубины ячеек и параметров перфорации обшивок. В случае когда глубина каждой ячейки одинакова, при равномерной перфорации наружной обшивки звукопоглощение будет происходить в узком интервале частот.

Для обеспечения более высоких требований по снижению шума авиационных двигателей возможно сложить (стопой) два слоя таких ячеек сотового заполнителя, вставляя между ними перфорированную пластину или лист с целью их разделения и обеспечения сообщения между ними. При этом на задней стороне конструкции размещается сплошная пластина, а на передней - перфорированная. Звуковые волны входят в первый слой ячеек, а затем во второй, что улучшает абсорбцию звука. Эта конструкция известна как резонатор Гельмгольца с двумя степенями свободы, способный поглощать звук в широком диапазоне частот.

В патенте США №4271219, опубликованном 02.06.81 г., описан способ получения ЗПК, содержащей первую и вторую сотовые сердцевины в виде панелей, имеющих множество торцевых ячеек, сплошной облицовочный лист, первый и второй перфорированные листы с предварительно приклеенными на одну из их поверхностей тонкими листами из пористого волокнистого материала. При этом между первой и второй сотовыми сердцевинами помещен один из перфорированных листов с приклеенным на одну из его поверхностей тонким листом из пористого волокнистого материала.

Для изготовления такой конструкции перед сборкой вышеупомянутые элементы очищают и обезжиривают. На одну поверхность каждого перфорированного листа наносят раствор первого адгезива для приклеивания на одну поверхность каждого из этих листов тонкого листа из пористого волокнистого материала. Из раствора первого адгезива удаляют растворитель и склеивают под давлением первый и второй перфорированные листы с первым и вторым пористыми волокнистыми листами соответственно, отверждая первый адгезив. На участки поверхности склеенных листов, находящиеся в отверстиях перфорации, наносят временное защитное покрытие. Пористые волокнистые листы обрабатывают раствором, уменьшающим смачиваемость волокон и прилегающей поверхности приклеенных перфорированных листов, затем удаляют временное защитное покрытие. В пространство между сотовыми сердцевинами и прилегающими к ним элементам конструкции наносят слой второго адгезива. Далее собирают элементы конструкции в следующем порядке: на сплошной облицовочный лист укладывают первую сотовую сердцевину, затем первый перфорированный лист, на поверхность которого наклеен первый тонкий лист из пористого волокнистого материала, перфорированной стороной на сотовую сердцевину, поверх приклеенного к первому перфорированному листу первого тонкого листа из пористого волокнистого материала укладывают вторую сотовую сердцевину, а на нее помещают второй перфорированный лист, склеенный с тонким листом пористого волокнистого материала, перфорированной стороной на сотовую сердцевину. Сжимают элементы конструкции и производят термоотверждение адгезива, соединяющего элементы конструкции (прототип).

Недостатком этого способа являются многостадийность и сложность способа, высокая трудоемкость и необходимость использования специального оборудования. Эти недостатки обусловливают низкую технологичность способа.

Задачей заявленного способа является обеспечение изготовления двухслойной ЗПК с коэффициентом звукопоглощения не менее 0,6 в широком диапазоне частот от 1600 до 5000 Гц, а также снижение трудоемкости и повышение технологичности при ее изготовлении.

Для решения поставленной задачи в способе изготовления ЗПК, включающем очистку и обезжиривание поверхностей каждого слоя конструкции, подлежащих склеиванию, нанесение на оба торца двух сотовых панелей, имеющих множество торцевых ячеек, клея, последовательную укладку на поверхность сплошного облицовочного листа первой сотовой панели, тонкого листа из неметаллического материала, укладку на его поверхность второй сотовой панели и перфорированного облицовочного листа, приложение давления к полученной сборке и отверждение клея, согласно предлагаемому изобретению в качестве сотовых панелей используют стеклопластиковый сотовый заполнитель марки ССП-1-10Т с размером граней ячеек 10 мм, высота которого 10 мм, в качестве облицовочных листов используют листы стеклопластика марки МКС 2.120.Т. 10.37 толщиной 0,9 мм, один из которых перфорирован расположенными в шахматном порядке отверстиями диаметром 2,0 мм, со степенью перфорации 9-11%, в качестве клея используют эпоксидный клей марки ВК-36 или марки Hisol EA 9657, а в качестве тонкого листа из неметаллического материала используют клеящую эпоксидную пленку марки Sun Skin HC 9837.1, образующую пористый слой при нагревании в процессе отверждения клея, который проводят при удельном давлении 0,8-1,2 кгс/см2 и температуре 160-180°С.

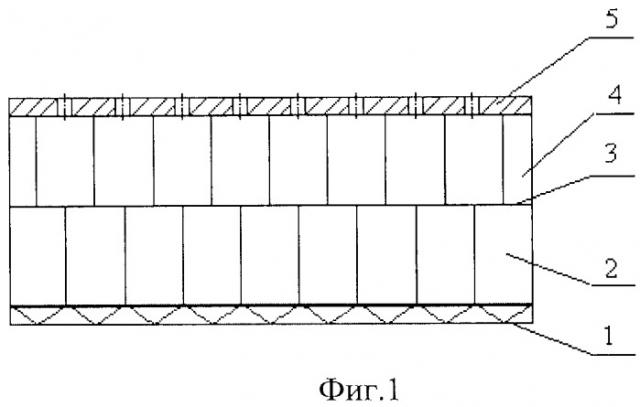

На фиг.1 представлена схема расположения слоев в заготовке ЗПК, полученной предлагаемым способом.

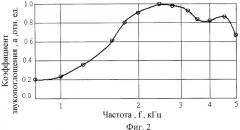

На фиг.2 представлена зависимость коэффициента звукопоглощения (α), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 1.

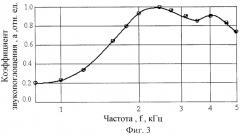

На фиг.3 представлена зависимость коэффициента звукопоглощения (α), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 2.

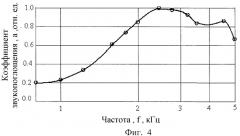

На фиг.4 представлена зависимость коэффициента звукопоглощения (α), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 3.

На фиг.5 представлена зависимость коэффициента звукопоглощения (а), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 4.

На фиг.6 представлена зависимость коэффициента звукопоглощения (α), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 5.

На фиг.7 представлена зависимость коэффициента звукопоглощения (α), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 6.

На фиг.8 представлена зависимость коэффициента звукопоглощения (α), отн. ед., от звуковой частоты (f), кГц, ЗПК, полученной по примеру 7.

Заготовка ЗПК содержит сплошной облицовочный лист стеклопластика 1, первый стеклопластиковый сотовый заполнитель 2, имеющий множество торцевых ячеек, с нанесенным на оба его торца клеем, тонкий лист из неметаллического материала - клеящую эпоксидную пленку 3, второй стекло-пластиковый сотовый заполнитель 4, имеющий множество торцевых ячеек, с нанесенным на оба его торца клеем, перфорированный облицовочный лист стеклопластика 5.

Способ изготовления ЗПК заключается в следующем: очищают и обезжиривают поверхности каждого слоя конструкции, подлежащие склеиванию. Наносят клей на стенки ячеек торцовых поверхностей сотовых заполнителя 2 и 4 с обеих сторон. Укладывают первый сотовый заполнитель 2 на сплошной облицовочный лист 1. Помещают на обратную сторону первого сотового заполнителя 2 тонкий лист из неметаллического материала - клеящую эпоксидную пленку 3. Укладывают второй сотовый заполнитель 4 поверх клеящей эпоксидной пленки 3 и сверху второго сотового заполнителя 4 помещают перфорированный облицовочный лист 5. Сжимают полученную заготовку ЗПК и производят отверждение клея при нагревании, соединяя все элементы. При этом при нагревании в процессе отверждения клея клеящая эпоксидная пленка образует пористый слой.

Пример 1

Изготавливали ЗПК, содержащую следующие составные элементы: первую и вторую сердцевины в виде сотовых панелей, имеющих множество торцевых ячеек, с нанесенным на оба торца клеем, сплошной облицовочный лист, наружный перфорированный лист и клеящую эпоксидную пленку, образующую при нагревании пористый слой. Для этого из блока стеклопластикового сотового заполнителя марки ССП-1-10 Т с размером граней ячеек 10 мм, ТУ 1-596-413-01 вырезали 2 сотопанели высотой 10 мм. Сплошной облицовочный и наружный перфорированный листы изготавливали из стеклопластика марки КМКС 2.120.Т. 10.37 толщиной 0,9 мм, полученного прессованием препрега марки КМКС 2.120.Т.10.37, ТУ 1-595-24-488-96.

Перфорацию наружного листа выполняли сверлением отверстий диаметром 2,0 мм, расположенных в шахматном порядке со степенью перфорации 10%. В качестве тонкого листа из неметаллического материала использовали клеящую эпоксидную пленку марки SunSkin НС 9837.1 толщиной 0,05 мм (фирмы Loctite).

Очищали и обезжиривали поверхности элементов ЗПК, подлежащие склеиванию, и наносили на торцы сотопанелей с двух сторон эпоксидный клей марки ВК-36, ТУ 1-596-389-96.

Укладывали на сплошной облицовочный лист первую (нижнюю) панель сотового заполнителя, на нее - клеящую эпоксидную пленку SunSkin НС 9837.1 (фирмы Loctite), затем вторую (верхнюю) панель сотового заполнителя и, наконец, перфорированный облицовочный лист. Помещали собранную заготовку в гидравлический пресс и производили прессование при удельном давлении 1,0 кгс/см 2 и температуре 170°С в течение двух часов.

Проводили акустические испытания образцов полученной ЗПК на интерферометре в интервале частот от 600 до 5000 Гц и определяли коэффициент звукопоглощения (α), при уровне звукового давления 140 дБ. Результаты испытания представлены на фиг.2.

Образцы полученной ЗПК обладают высоким коэффициентом звукопоглощения (α=0,6-1,0) в интервале частот от 1600 до 5000 Гц. При этом наблюдаются два максимума звукопоглощения, свидетельствующие о двойном звукопоглощении в обеих панелях сотового заполнителя. То есть используемая в конструкции двухслойной ЗПК клеящая эпоксидная пленка марки SunSkin НС 9837.1, обладающая в исходном состоянии высоким акустическим сопротивлением, после прессования заготовки образует пористый слой между панелями сотовых заполнителей, который обеспечивает звукопоглощение во втором слое сотового заполнителя.

Пример 2

Изготавливали звукопоглощающую конструкцию аналогично примеру 1 с той лишь разницей, что перфорированный облицовочный лист перфорирован отверстиями диаметром 2 мм, расположенными в шахматном порядке, со степенью перфорации 11%.

Аналогично примеру 1 проводили акустические испытания образцов полученной ЗПК на интерферометре. Результаты испытания представлены на фиг.3.

Образцы полученной ЗПК практически аналогичны по своим акустическим свойствам образцам, полученным по примеру 1.

Пример 3

Изготавливали ЗПК аналогично примеру 1 с той лишь разницей, что перфорированный облицовочный лист перфорирован отверстиями диаметром 2 мм, расположенными в шахматном порядке, со степенью перфорации 9%.

Аналогично примеру 1 проводили акустические испытания образцов полученной ЗПК на интерферометре. Результаты испытания представлены на фиг.4.

Образцы полученной ЗПК практически аналогичны по своим акустическим свойствам образцам, полученным по примеру 1.

Пример 4

Изготавливали звукопоглощающую конструкцию аналогично примеру 1 с той лишь разницей, что формование собранного пакета производили в вакуумном мешке при температуре 180°С и удельном давлении 0,8 кгс/см2.

Аналогично примеру 1 проводили акустические испытания образцов полученной ЗПК на интерферометре. Результаты испытания представлены на фиг.5.

Образцы полученной ЗПК аналогичны по своим акустическим свойствам образцам, полученным примеру 1.

Пример 5

Изготавливали ЗПК аналогично примеру 1 с той лишь разницей, что прессование проводили в гидравлическом прессе при температуре 160°С и удельном давлении 1,2 кгс/см2.

Аналогично примеру 1 проводили акустические испытания образцов полученной ЗПК на интерферометре. Результаты испытания представлены на фиг.6.

Образцы полученной ЗПК аналогичны по своим акустическим свойствам образцам, полученным по примеру 1.

Пример 6

Изготавливали ЗПК аналогично примеру 1 с той лишь разницей, что вместо клея марки ВК-36 использовали импортный эпоксидный клей Нуsol ЕА 9657 (фирма Hysol).

Аналогично примеру 1 проводили акустические испытания образцов полученной ЗПК на интерферометре. Результаты испытания представлены на фиг.7.

Образцы полученной ЗПК аналогичны по своим акустическим свойствам образцам, поученным по примеру 1, и имеют коэффициент звукопоглощения от 0,7 до 1,0 в интервале частот от 1600 до 5000 Гц. При этом наличие двух максимумов звукопоглощения также свидетельствует о звукопоглощении в каждой панели сотового заполнителя. То есть для этой конструкции ЗПК клеящая эпоксидная пленка SunSkin НС 9837.1 также выполняет роль промежуточного перфорированного листа, а марка клея, применяемого для формования ЗПК, практически не влияет на ее акустические свойства.

Пример 7

Изготавливали ЗПК аналогично примеру 1 с той лишь разницей, что вместо клеящей эпоксидной пленки SunSkin НС 9837.1 использовали лист, изготовленный аналогично наружному перфорированному листу, перфорированный отверстиями диаметром 2 мм в шахматном порядке со степенью перфорации 5%.

Аналогично примеру 1 проводили акустические испытания образцов ЗПК на интерферометре. Результаты испытания представлены на фиг.8.

Как видно, образцы полученных ЗПК по своим акустическим свойствам практически соответствуют примеру 1, что свидетельствует об однотипности акустического поведения перфорированного листа, помещенного между слоями сотового заполнителя и эпоксидной пленки SunSkin. Акустическая эффективность ЗПК с перфорированным промежуточным листом и эпоксидной пленкой SunSkin, расположенными между двумя слоями сотового заполнителя, практически одинакова.

Способ изготовления звукопоглощающей конструкции, заключающийся в очистке и обезжиривании поверхностей каждого слоя конструкции, подлежащих склеиванию, нанесении на оба торца двух сотовых панелей, имеющих множество торцевых ячеек, клея, последовательной укладке на поверхность сплошного облицовочного листа первой сотовой панели, тонкого листа из неметаллического материала, укладке на его поверхность второй сотовой панели и перфорированного облицовочного листа, после чего полученную сборку сжимают и производят отверждение клея, отличающийся тем, что в качестве сотовых панелей используют стеклопластиковый сотовый заполнитель марки ССП-1-10Т с размером граней ячеек 10 мм, высота которого 10 мм, в качестве облицовочных листов используют листы стеклопластика марки КМКС 2.120.Т.10.37 толщиной 0,9 мм, один из которых перфорирован расположенными в шахматном порядке отверстиями диаметром 2,0 мм, со степенью перфорации 9-11%, в качестве клея используют эпоксидный клей марки ВК-36 или марки Hisol EA 9657, а в качестве тонкого листа из неметаллического материала используют клеящую эпоксидную пленку марки Sun Skin HC 9837.1, образующую пористый слой при нагревании в процессе отверждения клея, который проводят при удельном давлении 0,8-1,2 кгс/см2 и температуре 160-180°С.