Многослойное стекло и его периферические средства герметизации и усиления

Иллюстрации

Показать всеИзобретение относится к многослойным стеклам, обладающим функциональными возможностями. Многослойное стекло содержит две тонкие подложки, толщина которых составляет от 0,4 до 1,8 мм, и расположенную между ними активную систему. Стекло оборудуют двумя периферическими средствами для герметизации активной системы по отношению к водяному пару и воде. Средства герметизации контактируют с внутренними поверхностями подложек. Второе периферическое средство герметизации располагают по периферии по отношению к первому периферическому средству герметизации и содержит, по меньшей мере, одну часть рамки, выполненной из листа термопластического материала. Изобретение позволяет усилить прокладку и упростить процесс изготовления многослойного стекла. 2 н. и 17 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к многослойным стеклам и, в частности, к многослойным стеклам, обладающим функциональными возможностями, придаваемыми им одним или несколькими слоями и/или одним или несколькими отдельными несплошными элементами, которые могут иметь органическое, минеральное или гибридное органическое/минеральное происхождение. Многослойные стекла обычно содержат две жесткие подложки, между которыми размещают лист или упаковку листов из полимера типа термопластика. Изобретение охватывает также так называемые «асимметричные» многослойные стекла, в которых используют одну жесткую подложку типа стекла, соединяемую с несколькими полимерными листами, один из которых, как правило, является листом на основе полиуретана. Изобретение охватывает также многослойные стекла, содержащие, по меньшей мере, один прокладочный лист на основе адгезивного полимера с одной или с двух сторон типа эластомера (то есть не требующий операции ламинирования в классическом понимании термина, поскольку ламинирование требует нагрева, как правило, под давлением для размягчения термопластического прокладочного листа и придания ему свойства сцепления).

Как правило, вышеупомянутые слои или несплошные элементы размещают на одной из жестких подложек (или только на одной жесткой подложке) между упомянутой подложкой и гибким листом или одним из гибких листов на основе полимера. Их можно также размещать между двумя гибкими или полугибкими подложками, которые, в свою очередь, соединены с жесткой подложкой или размещены между двумя жесткими подложками. В дальнейшем они будут обозначаться термином «активные системы». Многослойное стекло может содержать несколько таких систем.

Первым типом активной системы, интересующим изобретение, являются электрохимические системы в целом и, в частности, электроуправляемые системы типа многослойного стекла с переменными энергетическими и/или оптическими свойствами. Они включают также фотовольтаические и электролюминесцентные системы.

Эти системы могут иметь самое разное применение: фотоэлементы преобразуют солнечную энергию в световую энергию.

Электроуправляемые системы позволяют, в частности, получать многослойные стекла, в которых можно произвольно менять затемнение/степень обзора или фильтрации тепловых/солнечных излучений. Например, речь идет о виологенных многослойных стеклах, которые позволяют регулировать световую передачу или поглощение, например, описанных в патентах US-5239406 и ЕР-61282.

Электролюминесцентные системы напрямую преобразуют электрическую энергию в световую, и пример таких систем описан в патенте FR-2770222.

Существуют также электрохромные многослойные стекла, которые позволяют модулировать световую и тепловую передачу. Они описаны, в частности, в патентах ЕР-253713, ЕР-670346, где электролит используется в виде полимера или геля, а другие слои являются слоями минерального типа. Другой тип описан в патентах ЕР-867752, ЕР-831360, PCT/FR00/00675, PCT/FR99/01653, где электролит используют в виде в основном минерального слоя, и все соли системы в основном являются минеральными: обычно такой тип электрохромной системы называют «полностью твердым» электрохромом. Существуют также электрохромные системы, в которых все соли являются полимерными, и тогда говорят о «полностью полимерном» электрохроме.

Как правило, электрохимические системы содержат два слоя электрохромного материала, разделенные слоем электролита и охваченные двумя электропроводящими слоями.

Существуют также системы, называемые «оптическими клапанами»; речь идет о пленках на основе полимера, в которых размещены микроскопические капли, содержащие частицы, способные поворачиваться в приоритетном направлении под действием электрического поля. Пример такой системы описан в патенте WO93/09460.

Существуют также жидкокристаллические системы, принцип работы которых похож на предыдущий: в них используют полимерную пленку, которую размещают между двумя проводящими слоями и в которой диспергированы капли жидких кристаллов, в частности нематических материалов с положительной диэлектрической анизотропией. При подаче напряжения пленка приобретает диффузионную способность. Примеры описаны в патентах ЕР-238164, US-4435047, US-4806922, US-4732456. Можно также упомянуть полимеры с холестерическими жидкими кристаллами, описанные, например, в патенте WO92/19695.

Второй тип активной системы, интересующий изобретение, относится к слоям или упаковкам слоев, свойства которых меняются без электрического питания под действием тепла или света: можно упомянуть термохромные слои, в частности на основе оксида ванадия, термотропные слои или фотохромные слои. В рамках настоящего изобретения и во всем тексте описания термин «слой» следует рассматривать в самом широком смысле слова: речь может идти как о минеральных материалах, так и о материалах органического типа, в частности о полимерах, которые могут использоваться в виде полимерных пленок или даже в виде пленок геля. В частности, это касается термотропных гелей, например, описанных в патентах ЕР 639450, US 5615040, WO 94/20294 и ЕР 878 296.

Третий тип активной системы, интересующий изобретение, относится к элементам в виде проводов или нагревательных сетей или нагревательных проводящих слоев с нагревом за счет эффекта Джоуля (речь может идти о проводах, интегрированных в поверхность термопластического листа, что описано, в частности, в патентах ЕР-785700, ЕР-553025, ЕР-506521 и ЕР-496669).

Четвертый тип активной системы, интересующий изобретение, относится к слоям или упаковкам слоев со свойствами солнечного контроля с низкой степенью излучения, в частности на основе одного или нескольких слоев серебра, чередующихся с диэлектрическими слоями. Эти упаковки слоев можно наносить на одну из жестких подложек или наносить на мягкую подложку типа ПЭТ (полиэтилен терефталат), которую размещают между двумя листами из термопластического полимера типа ПВБ (поливинилбутираль), соединяющими две жесткие подложки типа стекла. Примеры этих систем можно найти в патентах ЕР-638528, ЕР-718250, ЕР-724955, ЕР-758583 и ЕР-847965.

Некоторые из этих систем требуют наличия средств электрического соединения с внешним источником тока, которые должны быть выполнены таким образом, чтобы предотвращать любое короткое замыкание. Общим признаком всех этих систем является то, что они могут в той или иной степени быть чувствительными к внешним механическим, химическим воздействиям, к контакту с водой, к обменным процессам с окружающей средой.

Поэтому, чтобы обеспечить их нормальную работу, эти активные системы обычно располагают, по меньшей мере, на одной защитной подложке-носителе. Чаще всего их располагают между двумя защитными подложками, например, из стекла, из жесткого или полужесткого или гибкого полимера либо напрямую, либо через полимерный(ые) соединительный(ые) лист(ы) типа термопластика. Чаще всего речь идет об описанной выше многослойной структуре. При этом часто предусматривают периферические средства герметизации, предназначенные для максимального изолирования активной системы от окружающей среды.

Такие средства герметизации описаны во французском патенте № 2815374, раскрывающем систему прокладок. Эта система прокладок состоит из совокупности элементов, добавляемых на периферии многослойного стекла с целью изолирования от газов, жидкостей, пыли и, в случае необходимости, с целью обеспечения механического усиления или создания интерфейса с монтажной рамкой (кузовом в случае автомобильных стекол). Часто система прокладок состоит из нескольких элементов для одновременного обеспечения разных функций. Как описано в указанном патенте, система прокладок объединяет прокладку на основе полиизобутилена (барьер для газов), называемую бутиловой прокладкой, и полисульфидную или полиуретановую прокладку (барьер для жидкостей).

Кроме того, согласно этому французскому патенту бутиловую прокладку предпочтительно размещают между двумя подложками, что связано, по меньшей мере, с двумя причинами. С одной стороны, очень низкая температура перехода в стекловидное состояние Tg не обеспечивает ей достаточных термомеханических свойств в обычных температурных условиях использования, и она не должна входить в прямой контакт с внешней средой, так как это может привести к ее отслоению. С другой стороны, она находится в контакте с внутренней стороной каждой из подложек, что обеспечивает сплошной характер барьера для газов по всему контуру многослойного стекла.

Эта система прокладок является эффективной для подложек классической толщины (порядка нескольких миллиметров), но создает проблемы для так называемых тонких подложек (толщиной менее миллиметра).

Действительно, эта система жесткая подложка/мягкий прокладочный лист/жесткая подложка может подвергаться сильному механическому воздействию во время ламинирования (которое обычно осуществляют под давлением и при нагреве). Действительно, края жестких подложек в зоне, где расположен периферический паз активной системы, находятся в консольном положении и стремятся прогнуться под давлением по отношению к части, расположенной ближе к центру упомянутых подложек. В результате происходят оптические искажения, видимые при отражении и/или передаче.

В случае жесткой подложки типа стеклянной существует опасность поломки. Существует также опасность неполного склеивания из-за возможного присутствия пузырьков на периферии.

Кроме того, тонкие подложки не обладают достаточными механическими свойствами, чтобы выдерживать усилия сжатия, действующие в пресс-формах во время операции инкапсулирования после ламинирования, и могут ломаться по периферии, что приводит к дефекту устройства, содержащего активную систему.

Как указано в патенте FR 2815374, внутрь бутиловой прокладки можно вставлять средства механического усиления, такие как стальные шарики, или добавлять по периферии металлическую рамку, однако недостатком всех этих элементов является термомеханическое поведение, отличное от полимера ламинирования, и, следовательно, подверженность оптическим искажениям или поломке. Кроме того, в случае металлической рамки она не участвует в ламинировании на подложках, и, следовательно, сцепление между двумя подложками по периферии отсутствует.

В этой связи авторы изобретения поставили перед собой задачу усовершенствовать системы прокладок вышеупомянутых многослойных стекол, в частности, с точки зрения их химических свойств и/или их механических свойств, и/или их применения и/или их конфигурирования по отношению к подложкам, защищающим активные системы.

Как правило, используют прокладки из бутилкаучука, взаимодействующие с подложками из силикона или из полисульфида.

Однако эти прокладки можно усовершенствовать по многим параметрам. Действительно, эти прокладки должны максимально отвечать, по меньшей мере, трем требованиям, которые не обязательно должны быть совместимыми:

- как было указано, они должны изолировать активную систему от внешней среды. Поэтому они должны выполнять функцию максимально эффективного барьера, в частности, для воды или любого другого растворителя в виде пара и/или в жидком виде;

Используемые в настоящее время прокладки, в частности описанные в FR 2815374, в частности на основе бутилкаучука, не обеспечивают достаточной эффективности с этой точки зрения, и такая прокладка в целом образует достаточно удовлетворительный барьер для воды в виде пара, но не для воды в жидком виде;

- их применение и, в частности, размещение по краю устройств является далеко не простым с точки зрения промышленного производства,

- и, наконец, их механические свойства могут быть гораздо ниже, чем требуется.

Кроме того, из документа US-А-6001487 известно многослойное стекло, содержащее две подложки, между которыми размещают активную систему, при этом упомянутое многослойное стекло оборудуют периферическим средством герметизации, содержащим прокладку на основе полиизобутилена.

В частности, когда активную систему располагают между двумя тонкими подложками (толщина каждой из подложек по существу приближается к 3 мм и может быть даже меньше (от 0,4 мм до 1,8 мм, предпочтительно 0,7 мм)), периферическое средство герметизации, которое должно в данном случае создавать барьер для жидкой воды и которое, как правило, присоединяют при помощи технологии инкапсулирования, может повредить многослойное стекло. Действительно, тонкие подложки не обладают достаточными механическими свойствами, чтобы сопротивляться усилиям сжатия, создаваемым пресс-формами, и могут ломаться на периферии, что приводит к появлению дефекта устройства, содержащего активную систему.

Кроме того, использование так называемых тонких ламинированных подложек существенно уменьшает контактную поверхность, обеспечивающую сцепление периферической прокладки. Действительно, оптимальное сцепление периферической прокладки, присоединяемой при помощи технологии экструзии и/или инкапсулирования, обусловлено толщиной стеклянного листа. Поэтому понятно, что для тонкой подложки кромка стеклянного листа по сути дела практически превращается в линию, что является слишком малой толщиной, чтобы обеспечить оптимальное сцепление прокладки.

В этой связи изобретение призвано усовершенствовать концепцию периферических герметизирующих прокладок вышеупомянутых многослойных стекол, в частности, с точки зрения их химических свойств и/или их механических свойств, и/или их применения и/или их конфигурирования по отношению к подложкам, защищающим активные системы.

Прежде всего объектом изобретения является многослойное стекло с описанными выше различными структурами, содержащее одну из вышеупомянутых «активных систем», которую размещают между двумя тонкими подложками упомянутого многослойного стекла. Изобретение призвано оборудовать это многослойное стекло первым периферическим средством герметизации активной системы, в частности, по отношению к воде в виде пара, содержащим, по меньшей мере, одну прокладку на основе термоплавкого(их) полимера(ов), выбранных из, по меньшей мере, одного из следующих семейств: этилен винилацетат, полиизобутилен (бутилкаучук), полиамид, и вторым средством герметизации, в частности, по отношению к жидкой воде, при этом второе средство герметизации располагают между подложками и периферийно по отношению к первому средству герметизации.

Действительно, необходимо не только выбрать полимер, сам по себе являющийся герметиком, но и такой, который хорошо сцепляется с находящимися с ним в контакте материалами, чтобы исключить появление путей диффузии на границе раздела прокладка/герметизируемый материал и чтобы избежать любого отслоения прокладки. Вместо или в дополнение к такому свойству клейкого вещества можно также использовать распределение молярных масс в термоплавком полимере, в частности, в случае полиизобутиленов: смешивание различных молярных масс позволяет получить хороший предел текучести по температуре (для больших значений масс) и добиться хорошего сцепления с герметизируемыми материалами, хорошего «схватывания» (для низких молярных масс).

В целом и в рамках настоящего изобретения первое средство герметизации является термоплавким. Оно имеет точку размягчения при окружающей температуре, является мягким, и за счет его вязкости его можно, таким образом, сжижать, чтобы наносить/придавать форму при температурах, приемлемых в промышленном отношении.

Они имеют также вязкость в пределах от 0,1 до 20 Па·с, в частности, от 0,8 до 8 Па·с, измеренную при 190°С.

Наконец, они обладают проницаемостью по отношению к воде в виде пара, по меньшей мере, равной 5 или 4 или 3 г/м2/24 ч, в частности, меньшей или равной 1 г/м2/24 ч по стандарту ASTM Е 9663 Т: это значит, что они являются водонепроницаемыми.

Описанные выше термоплавкие полимеры прокладок можно заменить мастиками, которые являются полимерами, проявляющими себя при нагреве как термоплавкие полимеры, но переход которых из твердой фазы в жидкую фазу не является обратимым, как у термоплавких полимеров (так как речь идет о термореактивных полимерах). Это семейство мастик обладает также преимуществом, состоящим в возможности их нанесения на стекло в жидком виде, при условии применения таких мастик, которые после нанесения не образуют поперечных связей.

В частности, наиболее предпочтительными являются мастики на основе полиуретана, проницаемость которого по отношению к воде в виде пара меньше или равна 4 г/м2/24 ч и даже приближается к 2. Мастики на основе ПУ, удовлетворяющие искомым критериям (в частности, обладающие проницаемостью к воде в виде пара, меньшей или равной 5 г/м2/24 ч), являются мастиками, выпускаемыми в продажу под артикулом IS442 компанией TREMCO (проницаемость 5 г/м2/24 ч) и под артикулом PU 3189/2 компанией LE JOINT FRANÇAIS (проницаемость 4 г/м2/24 ч). Преимуществом этих специальных мастик является хорошая непроницаемость одновременно для воды в виде пара и для жидкой воды, тогда как прокладки на основе термоплавких полимеров приходится «дублировать» второй прокладкой, предназначенной для изоляции от жидкой воды. Речь может также идти о мастиках на основе полисульфида или силикона.

В заключение по поводу химической природы полимеров, используемых в первых средствах герметизации, в соответствии с настоящим изобретением, можно сказать, что эти термоплавкие полимеры были известны в самых разных областях применения, в частности, в области обувного производства и картонного производства, но, как оказалось, они могут с успехом применяться в совершенно другой технической области, к которой относится изобретение.

Другим аспектом изобретения является повышение механической прочности уплотнительных прокладок для этих многослойных стекол на основе так называемого тонкого стеклянного листа, в частности, но не исключительно, описанных выше термоплавких прокладок: объектом изобретения является тот же тип подложки, оборудованной первым периферическим средством герметизации, в частности, по отношению к воде в виде пара, которое содержит, по меньшей мере, одну прокладку на основе полимера и которое соединено со вторым средством герметизации, представляющим собой одновременно средства механического усиления и/или калибровки зазора между двумя подложками, между которыми находится активная система, и средства герметизации по отношению к воде в жидком виде.

Действительно, в определенных случаях необходимо, чтобы прокладка обладала значительной механической прочностью. Это особенно относится к случаю, когда устройство выполнено в виде многослойного стекла, содержащего две жесткие или полужесткие подложки, толщина которых может считаться незначительной (от 0,4 до 1,8 мм), между которыми размещают активную систему и один или несколько соединительных полимерных листов. В этом случае наиболее удобная конфигурация состоит в том, чтобы соединительный полимерный лист или листы (а также сама активная система) имели размеры, меньшие, чем размеры двух подложек. Таким образом, на периферии стекла формируют паз, в котором можно размещать второе или вторые средства герметизации. Благодаря такой конфигурации можно все же использовать термоплавкую прокладку (которая не обеспечивает механического усиления) с учетом одновременного применения второй периферической прокладки со свойствами механического усиления и водонепроницаемости.

Использование в этих условиях одной или нескольких периферических прокладок позволяет сохранять соответствующий зазор между двумя тонкими подложками на их периферии и противостоять их стремлению к прогибу в «критической» периферической зоне паза, по меньшей мере, во время операции соединения.

Согласно варианту выполнения второго средства герметизации и усиления/калибровки оно может представлять собой рамку, в частности, из термопластического материала типа прокладочного листа ламинирования с низкой точкой плавления. Сечение рамки может быть квадратным, прямоугольным и т.д. Эта рамка может быть выполнена в виде единой детали или состоять из нескольких частей, которые соединяют встык во время установки. Это второе периферическое средство герметизации может быть выполнено в виде прокладки из термопластического полимера, например, из поливинилбутираля ПВБ, этилена винилацетата ЭВА, на основе серосодержащего полимера, на основе полиэтилена акрилата, ЭПДМ, который экструдируют так же, как и первое средство герметизации, или из некоторых полиуретанов. Предпочтительно эта прокладка может иметь такую же химическую природу или близкую к природе термопластических прокладочных листов, предназначенных для ламинирования многослойного стекла.

Таким образом, можно подойти к конструкции рам/распорок, которые предназначены для образования пространства между стеклами стандартных двойных стеклопакетов.

Таким образом, прокладочный лист или листы вырезают с меньшим размером относительно двух стекол, чтобы получить периферический паз для размещения прокладки или прокладок, при этом паз можно оборудовать обеими описанными выше прокладками. Затем «заполнение» паза завершают укладкой термопластической полимерной полосы из того же материала, что и прокладочные листы. Эти полосы на самом деле обеспечивают герметизацию по отношению к жидкостям и выполнены из уже имеющегося материала, который использовали для изготовления прокладочных листов: это является более простым и эффективным решением, чем использование термопластических листов, которые должны выполнять функцию дополнительных прокладок. Предпочтительно эта термопластическая прокладка является сплошной по всему контуру стекла. Она может и не быть сплошной. Таким образом, она закрывает другую или другие прокладки, размещенные до нее в периферическом пазу.

В этом случае предпочтительно первые и вторые средства герметизации устройства содержат прилегающие друг к другу прокладки. Можно осуществлять совместное литье под давлением/совместную экструзию, например, двух разных типов химических составов. Можно также уложить бок о бок два предварительно экструдированных или предварительно отлитых или предварительно вырезанных шнура. В этом случае герметик в устройстве укладывается «заподлицо» и не выходит за пределы подложек, что отвечает эстетическим требованиям и практическим условиям монтажа подложки в автомобилях, самолетах (использование в качестве иллюминатора) или зданиях или в экранах или «дисплеях».

Как правило, эти средства герметизации и механического усиления укладывают на одну из подложек устройства перед ее соединением с другой подложкой (случай вышеупомянутых шнуров).

Можно также использовать единую прокладку, если только ее химическая природа одновременно обеспечивает ее достаточную непроницаемость для жидкой воды и для воды в виде пара.

Предпочтительно средства герметизации и механического усиления, используемые в рамках настоящего изобретения, располагают таким образом, чтобы они не входили в контакт с электронопроводящими слоями активной системы.

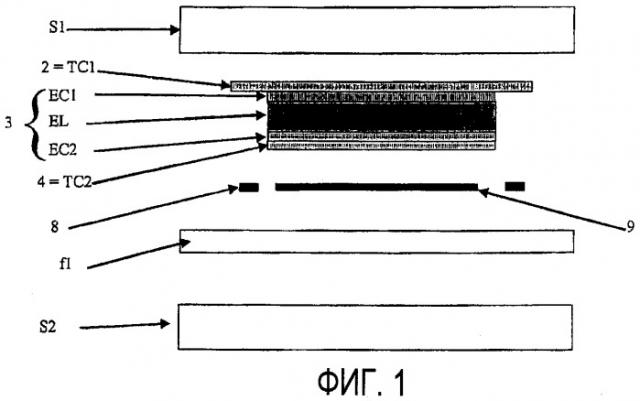

Далее следует более подробное описание изобретения при помощи неограничительных примеров со ссылками на фиг.1, 2 и 3. На этих фигурах очень схематично показано электрохромное многослойное стекло, герметизированное в соответствии с настоящим изобретением. Все примеры относятся к «полностью твердому» электрохромному многослойному стеклу.

На прилагаемых чертежах некоторые элементы могут иметь большие или меньшие размеры, чем в реальности, исключительно в целях лучшего понимания.

На фиг.1, 2 показан пример электрохромного многослойного стекла 1. Он содержит последовательно от внутренней части к наружному пространству два тонких стекла S1, S2, которые являются силикатными щелочно-известковыми светлыми стеклами (они могут быть также тонированы), например, толщиной соответственно 0,4 мм и 1,8 мм.

Стекла S1 и S2 имеют одинаковый размер 150 мм×150 мм.

Стекло S1 соединяют со стеклом S2 через термопластический лист f1 из полиуретана (ПУ) толщиной 0,8 мм (его можно заменить листом из этиленвинилацетата (ЭВА) или поливинилбутираля (ПВБ)), охватывая упаковку 3 тонких слоев электрохромного типа.

Упаковка тонких электрохромных слоев может быть «полностью твердого» типа и содержит, например, активную упаковку 3, расположенную между двумя электропроводящими материалами, называемыми также коллекторами тока 2 и 4. Коллектор 2 предназначен для вхождения в контакт со стороной 2.

Коллекторы 2 и 4 и активная упаковка 3 могут иметь по существу одинаковые формы и размеры или по существу разные формы и размеры, и в этом случае прокладку коллекторов 2 и 4 осуществляют в зависимости от конфигурации. Кроме того, размеры подложек, в частности, S1 могут в основном превышать размеры 2, 4 и 3.

Коллекторы 2 и 4 являются коллекторами металлического типа или типа ТСО (Transparent Conductuve Oxide) из In2O3:Sn (ITO), SnO2:F, ZnO:Al или могут быть многослойными типа ТСО/металл/ТСО (при этом ТСО можно выбирать из ранее упомянутых оксидов), и металл выбирают, в частности, из группы, в которую входят серебро, золото, платина, медь. Речь может также идти о многослойном элементе типа NiCr/металл/NiCr, при этом металл тоже выбирают из группы, в которую входят серебро, золото, платина, медь.

В зависимости от конфигурации они могут быть исключены из структуры, и в этом случае подводы тока находятся в непосредственном контакте с активной упаковкой 3.

Многослойное стекло 1 содержит подводы тока 8, 9, которые позволяют управлять активной системой при помощи электрического питания. Эти подводы тока аналогичны используемым для нагревательных стеклопакетов (а именно фольга, провода или аналогичные средства).

В предпочтительном варианте выполнения коллектора 2 на сторону 2 (напомним систему нумерации сторон: 1 - наружная сторона S1, 2 - внутренняя сторона S1, 3 - внутренняя сторона S2, 4 - наружная сторона S2, направленная внутрь камеры) наносят первый слой SiOC толщиной 50 нм, затем второй слой SnO2:F толщиной 400 нм (предпочтительно два слоя наносят последовательно путем химического осаждения из паровой фазы (технология CVD) на стекло «флоат» перед разрезанием).

Согласно второму варианту выполнения коллектора 2 на сторону 2 наносят двойной слой, состоящий из первого слоя на основе SiO2, легированного или нелегированного (в частности, легированного алюминием или бором), толщиной примерно 20 нм, затем второй слой ITO примерно от 100 до 600 нм (предпочтительно два слоя наносят последовательно в вакууме путем катодного напыления с применением магнитного поля в присутствии кислорода, возможно, в горячем состоянии).

Другой вариант выполнения коллектора 2 состоит в нанесении на сторону 2 одинарного слоя ITO примерно от 100 до 600 нм (слой предпочтительно наносят в вакууме путем катодного напыления с применением магнитного поля в присутствии кислорода, возможно, в горячем состоянии).

Коллектор 4 является слоем ITO толщиной от 100 до 500 нм, тоже нанесенным на активную упаковку реактивным катодным напылением с применением магнитного поля.

Согласно первому варианту выполнения активная упаковка 3 содержит:

- слой анодного электрохромного материала из оксида никеля толщиной от 100 до 300 нм, в сплаве или не в сплаве с другими металлами,

- слой гидратированного оксида тантала или гидратированного оксида кремния или гидратированного оксида циркония толщиной 100 нм или их смесь,

- слой катодного электрохромного материала на основе оксида вольфрама от 200 до 500 нм, предпочтительно от 300 до 400 нм и, в частности, около 370 нм.

Согласно второму варианту выполнения активная упаковка 3 содержит:

- слой анодного электрохромного материала из оксида никеля толщиной от 100 до 300 нм, в сплаве или не в сплаве с другими металлами,

- слой гидратированного оксида вольфрама толщиной 100 нм,

- слой гидратированного оксида тантала или гидратированного оксида кремния или гидратированного оксида циркония толщиной 100 нм или их смесь,

- слой катодного электрохромного материала на основе оксида вольфрама от 200 до 500 нм, предпочтительно от 300 до 400 нм и, в частности, около 370 нм.

Согласно третьему варианту выполнения активная упаковка 3 содержит:

- слой анодного электрохромного материала из оксида иридия толщиной от 70 до 100 нм, в сплаве или не в сплаве с другими металлами,

- слой гидратированного оксида вольфрама толщиной 100 нм,

- слой гидратированного оксида тантала или гидратированного оксида кремния или гидратированного оксида циркония толщиной 100 нм или их смесь,

- слой катодного электрохромного материала на основе оксида вольфрама от 200 до 500 нм, предпочтительно от 300 до 400 нм и, в частности, около 370 нм.

На активной упаковке 3 по всей ее периферии или на ее части могут быть выполнены пазы при помощи механических средств или путем лазерной гравировки, в случае необходимости, путем импульсного лазерного излучения с целью ограничения периферических электрических утечек, как описано во французской заявке FR-2781084.

Согласно другим вариантам «полностью твердую» активную упаковку 3 можно заменить другими электрохромными семействами полимерного типа.

Так, например, первую часть, образованную слоем электрохромного материала, называемым также активным слоем, из поли(3,4-этилен-диокситиопрена) толщиной от 10 до 10000 нм, предпочтительно от 50 до 500 нм, - как вариант, речь может идти об одном из производных этого полимера, - наносят при помощи известных технологий нанесения покрытия в жидком виде (напыление или “spray coating”, погружение или “dip coating”, ротационное напыление или “spin coating” или полив), или путем электролитического осаждения на подложку, накрытую коллектором тока, при этом коллектор тока может быть нижним или верхним проводящим слоем, образующим электронный проводник (анод или катод), в случае необходимости оснащенный проводами или аналогичными средствами. Независимо от полимера этого активного слоя этот полимер является устойчивым, в частности, по отношению к УФ-излучению и работает на принципе внедрения-выведения ионов лития (Li+) или в альтернативном варианте ионов Н+.

Вторую часть, выполняющую функцию электролита и образованную слоем толщиной от 50 нм до 2000 мкм и предпочтительно от 50 нм до 1000 мкм, наносят при помощи известной технологии нанесения в жидком виде (напыление или “spray coating”, погружение или “dip coating”, ротационное напыление или “spin coating” или полив) между первой и третьей частями на первую часть или путем инжекции. Эта вторая часть содержит полиоксиалкилен, в частности полиоксиэтилен. Она может быть связана со слоем электролита минерального типа, например, на основе гидратированного оксида тантала, циркония или кремния.

На эту вторую часть электролита, нанесенную на активный слой электрохромного материала, в свою очередь, нанесенный на стеклянную или аналогичную подложку, наносят третью часть, состав которой аналогичен первой части, а именно: эта третья часть содержит подложку, накрытую коллектором тока (провода, провода + проводящий слой, только проводящий слой), а на сам коллектор наносят активный слой.

Этот пример соответствует многослойному стеклу, работающему на принципе переноса протонов. Оно состоит из первой стеклянной подложки S1 из силикатного щелочно-известкового стекла толщиной 0,8 мм и затем последовательно содержит:

- первый электронопроводящий слой из SnO2:F толщиной 300 нм,

- первый слой анодного электрохромного материала из гидратированного оксида никеля NiOxHy толщиной 185 нм (его можно заменить слоем гидратированного оксида иридия толщиной 55 нм),

- электролит, содержащий первый слой гидратированного оксида тантала толщиной 70 нм, второй слой твердого раствора полиоксиэтилена с фосфорной кислотой РОЕ-Н3РО4 толщиной 100 микрометров или в альтернативном варианте - твердого раствора полиэтилена имина с фосфористой кислотой PEI-Н3РО4, в сочетании с

- слоем гидратированного оксида тантала или гидратированного оксида кремния или гидратированного оксида циркония толщиной 100 нм или их смесью,

- второй слой катодного электрохромного материала на основе оксида вольфрама толщиной 350 нм,

- второй слой SnO2:F толщиной 300 нм, затем вторую стеклянную подложку, идентичную первой.

Таким образом, в этом примере получают двухслойный электролит на основе полимера, обычно используемый в этом типе многослойного стекла, который дублируют слоем гидратированного оксида тантала с достаточной проводимостью, чтобы обеспечивать передачу протонов через полимер, и который защищает противоэлектрод из анодного электрохромного материала от прямого контакта с этим анодом, которому присуща нежелательная кислотность.

Вместо слоя гидратированного Та2О5 можно использовать слой типа Sb2O5 или гидратированного TaWOx.

Можно также предусмотреть трехслойный электролит с двумя слоями гидратированного оксида либо по обе стороны от слоя полимера, либо наложенными друг на друга со стороны слоя анодного электрохромного материала.

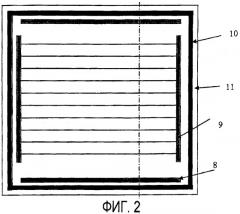

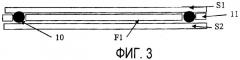

Независимо о типа активной системы, многослойное стекло, показанное на фиг.2, 3, содержит первую периферическую прокладку, находящуюся в контакте со сторонами 2 и 3, причем эта первая прокладка 10 выполнена с возможностью создания барьера для внешних химических воздействий, а также барьера для воды в виде пара.

Ниже приводится пример состава для этой первой прокладки:

- этиленвинилацетатное основание, содержащее от 5 до 40% винилацетата и от 40 до 95% этилена (в частности, речь идет об ЭВА, выпускаемом компанией National Starch под названием “Instant Pak 2300” или об ЭВА, выпускаемом компанией TRL под названием “Thermelt 2147/2157”), причем это основание может содержать, по меньшей мере, одну из следующих добавок:

- схватывающая смола,

- сшивающий агент,

- наполнитель.

С таким типом состава получают первую прокладку 10, которая одновременно является непроницаемой для воды в виде пара и обладает высокой степенью сцепления со стеклом, что делает ее очень эффективной.

В альтернативном варианте вместо прокладки на основе ЭВА можно использовать прокладку на основе полиамида или полиизобутилена или бутилкаучука.

В вышеуказанном примере прокладка является термоплавкой (английский термин “hot-melt”). Она является мягкой при окружающей температуре, и ее можно расплавить, затем нагнетать под давлением в периферический паз многослойного стекла после его сборки. Ее можно также устанавливать на периферии стекла S1 перед его соединением со стеклом S2, при этом во время операции ламинирования ее калибруют по требуемому сечению под действием давления и, в случае необходимости, тепла.

Вторая периферическая прокладка 11 находится в контакте со сторонами 2 и 3 стекол S1 и S2 и установлена периферийно по отношению к первой уплотнительной прокладке 10. Она образует герметичный барьер для жидкой воды и механическое средство усиления периферического паза, предотвращая разрушение тонких подложек во время ламинирования или во время последовательных манипуляций.

Эта вторая прокладка 11 окружает первую уплотнительную прокладку 10 и обеспечивает герметичность по отношению к жидкой воде. Ее можно наносить:

- путем экструзии полиуретана ПУ или любого эластомерного термопластического полимера ЭТП,

- путем реактивной инжекции ПУ (технология, которую часто называют английским термином “RIM” от “Reactive Injection Molding”),

- путем термопластической инжекции смеси ПВХ (поливинилхлорид)/ЭТП,

- путем инжекции и вулканизации тройного сополимера этилена, пропилена и диена ЭПДМ,

- путем нанесения рамки или участка рамки, выполненной из термопластического материала, аналогичного материалу, используемому для прокладочных листов ламинирования.

Речь может также идти о полосе из ПУ, ЭВА, ПВБ, полиэтилена акрилата, например, из того же материала, что и термопластический прокладочный лист.

Укладку можно производить одновременно с первой прокладкой или после нее, до или после сборки многослойного стекла. Она может быть «выступающей», перекрывать кромки двух стекол или прилегать к первой прокладке в периферическом пазу многослойного стекла таким образом, чтобы обе прокладк