Узел и способ получения открывающего устройства для приклеивания к соответствующей запечатанной упаковке с текучим пищевым продуктом

Иллюстрации

Показать всеУстройство для получения открывающего устройства для приклеивания к соответствующей запечатанной упаковке с текучим пищевым продуктом имеет средства транспортирования для подачи открывающего устройства по заданному пути и средства для дозирования для нанесения слоя адгезива на часть открывающего устройства для приклеивания к соответствующей упаковке. Имеющееся в устройстве средство слежения служит для определения на открывающем устройстве положения слоя адгезива относительно принимающей адгезив части. Указанное средство генерирует сигнал, ассоциируемый с формой определяемого слоя, что позволяет автоматически контролировать форму слоя адгезива. 2 н. и 18 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение относится к узлу и способу получения открывающего устройства для приклеивания к соответствующей запечатанной (герметизированной) упаковке с текучим пищевым продуктом.

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, UHT-молоко (ультравысокотемпературной стерилизации), вино, томатный соус и т.д. продают в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером упаковки такого типа является упаковка параллелепипедной формы Tetra Brik Aseptic (зарегистрированный товарный знак), которую изготавливают путем сгибания и запечатывания ламинированной ленты упаковочного материала. Упаковочный материал имеет многослойную структуру, содержащую основной («базовый») слой для прочности и жесткости, который может включать слой из волокнистых материалов, например бумаги, или полипропиленовый материал с минеральным наполнителем, и который покрыт с обеих сторон слоями термопластичного материала, например полиэтиленовой пленкой. В случае с асептической упаковкой для продуктов длительного хранения, таким как UHT-молоко, упаковочный материал содержит слой кислородобарьерного материала, например алюминиевой фольги, который наносят на слой термопластичного материала и, в свою очередь, покрывают другим слоем термопластичного материала, образуя внутреннюю поверхность упаковки, в итоге контактирующую с продуктом.

Упаковки такого типа производят на полностью автоматизированных упаковочных машинах, на которых непрерывная трубка образуется из подаваемого полотна упаковочного материала; полотно упаковочного материала стерилизуется на упаковочной машине, например, путем нанесения химических стерилизующих средств, таких как раствор перекиси водорода, который после завершения стерилизации удаляется с поверхности упаковочного материала, например выпаривается нагреванием; и стерилизованное таким образом полотно упаковочного материала поддерживают в закрытой стерильной среде, сгибают и запечатывают в продольном направлении, чтобы образовать вертикальную трубу.

Трубу заполняют стерилизованным или стерильно-обработанным пищевым продуктом и запечатывают, а затем обрезают вдоль равноразнесенных поперечных участков для образования пакетов в форме подушек, которые затем механически сгибают для образования соответствующих готовых упаковок, например, по существу параллелепипедной формы.

Альтернативно, упаковочный материал может быть разрезан на заготовки, которые формуют в упаковки на формовочных оправках, и упаковки заполняют пищевым продуктом и запечатывают. Одним из примеров такой упаковки является так называемая упаковка со «щипцовым верхом», известная по названию Tetra Rex (зарегистрированный товарный знак).

Уже отформованные упаковки могут подвергаться последующей обработке, такой как нанесение повторно закрываемого открывающего устройства для защиты пищевого продукта в упаковке от контакта с внешними агентами и чтобы позволить выливать продукт.

В настоящее время наиболее обычные на рынке открывающие устройства содержат часть в виде кольцевой рамки, образующей выливное отверстие и прикрепленной вокруг удаляемой или пробиваемой части верхней стенки упаковки, и крышку, шарнирно или резьбовым образом соединенную с рамкой, и удаляемую для открывания упаковки. Альтернативно, могут использоваться и другие известные открывающие устройства, например, сдвижного типа.

Открывающие устройства подают к клеящему узлу для нанесения слоя адгезива - обычно высокотемпературного жидкого клея на каждое открывающее устройство.

Более конкретно, приклеивание выполняет двойную функцию постоянной фиксации каждого открывающего устройства на упаковке и прикрепления части в виде рамки каждого открывающего устройства к верхней стенке упаковки.

Чтобы правильно выполнить обе эти процедуры, непрерывный кольцевой слой адгезива, имеющий поперечный размер в пределах заданного порогового значения, должен быть нанесен на каждое открывающее устройство.

Известные клеящие узлы не позволяют автоматически контролировать форму слоя адгезива.

Обычно это делает визуально оператор, поэтому форма не повторяется, что затрудняет создание подобных и, следовательно, трудноразличимых хроматических свойств адгезива и открывающего устройства.

Невозможность обеспечения вышеописанных условий приводит к тому, что при использовании упаковки открывающее устройство отделяется от самой упаковки или жидкий пищевой продукт начинает протекать между рамкой открывающего устройства и верхней стенкой упаковки.

Задача настоящего изобретения состоит в создании узла для получения открывающего устройства для приклеивания к запечатанной упаковке с текучим пищевым продуктом, устраняющего упомянутые недостатки, обычно связанные с известными используемыми устройствами.

Согласно изобретению обеспечен узел для получения открывающего устройства для приклеивания к соответствующей запечатанной упаковке с текучим пищевым продуктом согласно п.1 формулы.

Настоящее изобретение также относится к способу получения открывающего устройства для приклеивания к упаковке с текучим пищевым продуктом, как заявлено в п.12 формулы.

Краткое описание чертежей

Два предпочтительных, неограничивающих варианта выполнения настоящего изобретения будут описаны в качестве примера со ссылкой на сопровождающие чертежи, на которых:

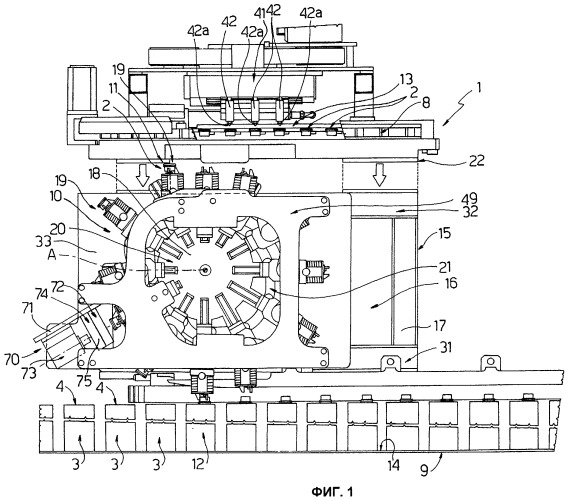

Фиг.1 - вид в перспективе устройства по изобретению для получения открывающего устройства для приклеивания к запечатанной упаковке с текучим пищевым продуктом и для нанесения таких открывающих устройств на упаковку;

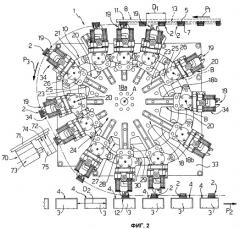

Фиг.2 - вид спереди в увеличенном масштабе центральной части детали по Фиг.1;

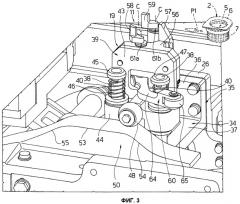

Фиг.3 - первый вид в перспективе в увеличенном масштабе захватного элемента по Фиг.1 и 2 для подачи открывающего устройства из области захвата в зону нанесения на упаковку;

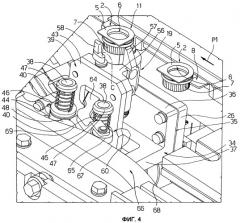

Фиг.4 - второй вид в перспективе захватного элемента по Фиг.3;

Фиг.5 - вид в перспективе в уменьшенном масштабе приводного механизма для управления захватным элементом по Фиг.3 и 4;

Фиг.6 - вид сбоку, с удаленными для ясности деталями, части узла по Фиг.1 и 2;

Фиг.7 - изображение открывающего устройства с правильно нанесенным кольцевым слоем адгезива, захваченное устройством для получения изображения узла по Фиг.1 и 2;

Фиг.8 - вид в перспективе альтернативного варианта выполнения в соответствии с изобретением узла по Фиг.1;

Фиг.9 - кольцевой слой адгезива, нанесенный правильно узлом по Фиг.8 на соответствующее открывающее устройство;

Фиг.10 - рисунок слоя по Фиг.9 радиально по его толщине в виде функции угловой координаты, измеренной вдоль слоя;

Фиг.11 - кольцевой слой адгезива, нанесенный неправильно узлом по Фиг.8 на соответствующее открывающее устройство; и

Фиг.12 - рисунок слоя по Фиг.11 радиально по его толщине в виде функции угловой координаты, измеренной вдоль этого слоя.

Позицией 1 на Фиг.1 обозначен в целом узел по изобретению, который может использоваться в известной упаковочной машине (не показана) для упаковки текучего пищевого продукта, типа машины, описанной во введении.

Узел 1 обеспечивает получение последовательности повторно закрываемых пластиковых открывающих устройств 2 к соответствующей упаковке 3, заполняемой, запечатываемой и формуемой на этой машине. Узел 1 кроме того обеспечивает нанесение открывающих устройств 2 на соответствующие упаковки 3.

Как известно, упаковки 3 производят из листового упаковочного материала, содержащего основной (базовый) слой, например, волокнистого материала, такого как картон, или из полипропиленового материала с минеральным наполнителем; и несколько слоев из термосвариваемого пластикового материала, например полиэтиленовой пленки, покрывающей обе стороны основного слоя. В случае с асептическими упаковками 3 для продуктов длительного хранения, таких как UHT-молоко, упаковочный материал также содержит слой газо- и светобарьерного материала, например алюминиевой фольги или пленки из этил-винилового спирта, нанесенной на слой из термосвариваемого пластикового материала и в свою очередь покрытой другим слоем из термосвариваемого пластикового материала, образующим внутреннюю поверхность упаковки 3, которая в конечном счете контактирует с пищевым продуктом.

Каждая упаковка 3, которая в показанном примере имеет по существу форму параллелепипеда, имеет на торцевой стенке 4 отверстие или пробиваемый или удаляемый участок (не показан), который снаружи покрыт соответствующим закрывающим устройством 2, нанесенным на упаковку 3 соответствующим узлом 1.

Пробиваемый или удаляемый участок может быть образован герметизирующим листом, приклеенным или приваренным к упаковке для закрывания отверстия в упаковочном материале, или может быть образован так называемым «предварительно ламинированным» отверстием, то есть отверстием, образованным в основном слое упаковочного материала и герметично закрытым другими слоями упаковочного материала (по меньшей мере слоями из термопластика).

Более конкретно, открывающие устройства 2 на Фиг.1, 2, 3, 4, 6 и 7 являются устройствами резьбового типа, выполненными из пластикового материала, и каждое содержит известным образом кольцевую рамку 5 с внешней резьбой, прикрепленную к стенке 4 соответствующей упаковки 3, и образует сквозное отверстие 6, через которое выливается пищевой продукт; и крышка 7 с внутренней резьбой привинчена к рамке 5, чтобы закрыть отверстие 6. Открывающие устройства 2 могут также содержать известным образом средства (не показаны) пробивания пробиваемой части или удаления удаляемой части упаковки 3 при ее вскрытии. В качестве примера крышка 7 может быть внутри снабжена частью (не показана), продолжающейся через отверстие 6 рамки 5 и которая может быть приклеена непосредственно к удаляемой части; причем когда упаковку 3 открывают отвинчиванием крышки 7, удаляемая часть остается прикрепленной к крышке 7 и удаляется вместе с ней.

Ссылаясь на Фиг.1 и 2, узел 1 по существу содержит несущую конструкцию 15; первый линейный транспортер 8, известный и показанный только схематично, для подачи ряда открывающих устройств 2 вдоль прямого горизонтального пути Р1; второй продольный транспортер 9, также показанный только схематически, для подачи ряда упаковок 3 вдоль прямого горизонтального пути Р2, параллельно и в противоположном направлении относительно пути Р1 в показанном примере; транспортирующее колесо 10 для подачи открывающих устройств 2 от места захвата 11, расположенного вдоль пути Р1, к месту нанесения 12, расположенному вдоль пути Р2 и для нанесения открывающих устройств 2 на соответствующие упаковки 3.

Несущая конструкция 15 содержит центральный корпус 16 по существу параллелепипедной формы, образованный несколькими параллельными стойками 17 (на Фиг.1 показана только одна), к которым прикреплены соответственно нижняя балочная система 31 и верхняя балочная система 32.

Транспортер 8 установлен на несущей балочной системе 22, в свою очередь прикрепленной к верхней балочной системе 32 центрального корпуса 16, и образует, по меньшей мере вблизи места захвата 11, горизонтальную транспортирующую поверхность 13, на которой открывающие устройства 2 расположены с крышками 7, обращенными вниз к транспортирующему колесу 10.

Несущая балочная система 22 также снабжена наверху устройством дозирования адгезива 41 - в показанном примере клея горячего расплава, которое воздействует на открывающие устройства 2, когда они перемещаются по транспортеру 8. В частности, дозирующее устройство 41 содержит несколько, в показанном примере - три дозирующие форсунки 42, выровненные параллельно пути Р1 и имеющие, каждая, соответствующую форсунку 42а, обращенную к транспортирующей поверхности 13 для подачи слоя 45 адгезива (Фиг.7) на соответствующее открывающее устройство 2. Когда они перемещаются вдоль пути Р1, открывающие устройства 2 покрываются слоем 45 адгезива на обращенной вверх стороне, т.е. на стороне, противоположной той, что обращена к транспортирующему колесу 10.

Более конкретно, каждая дозирующая форсунка 42 перемещается по заданному пути для распределения слоя 45 адгезива на соответствующее открывающее устройство 2. В примере, показанном на Фиг.1-7, слой 45 адгезива наносят в виде кольца на поверхность рамки 5, предназначенной для прикрепления вокруг удаляемой части упаковки 3.

В качестве непоказанной альтернативы, когда крышка 7 снабжена внутренней частью, выполненной для непосредственного прикрепления к удаляемой части упаковки 3, то слой адгезива может также быть нанесен на эту часть крышки.

Транспортер 9 расположен под транспортером 8 и центральной частью 16 несущей конструкции 15 и образует, по меньшей мере вблизи места нанесения 12, горизонтальную транспортирующую поверхность 14, на которой упаковки 3 стоят с соответствующими стенками 4, на которые в конечном счете наносят открывающие устройства, расположенные горизонтально на верху, обращенными к транспортирующему колесу 10.

На показанном примере расстояние D1 между открывающими устройствами 2 по оси транспортера 8 отличается от, а более конкретно меньше расстояния D2 между упаковками 3 по оси транспортера 9; термин «расстояние» используется для обозначения расстояния между соответствующими точками двух смежных открывающих устройств 2 или двух смежных упаковок 3.

Посредством соответствующей несущей балочной системы 49 транспортирующее колесо 10 прикреплено к и выступает от фронтальной стороны центральной части 16 несущей структуры 15, и поэтому размещено между транспортерами 8 и 9.

Транспортирующее колесо 10 вращается непрерывно вокруг горизонтальной оси А перпендикулярно путям Р1 и Р2 и подает открывающие устройства 2 по изогнутому пути Р3 от места захвата 11 к месту нанесения 12.

В частности, со ссылкой на Фиг.2, транспортирующее колесо 10 содержит колесо 18 с осью А и несколько захватных элементов 19, равноразнесенных вокруг оси А, прикрепленных к колесу 18 и выступающих радиально от него.

Узел 1 также содержит несколько узлов 20, подвижно соединяющих захватные элементы 19 с колесом 18; и средство 21 направления кулачка для изменения положения каждого захватного элемента 19 относительно колеса 18 во время его вращения. Расстояние между открывающими устройствами 2 вдоль пути Р3 можно таким образом при необходимости регулировать, чтобы приспособить его к требованиям конкретных операций, которые требуется выполнять с открывающими устройствами 2, и чтобы сделать его равным расстоянию D2 между упаковками 3 на месте нанесения 12.

Со ссылкой на Фиг.2, 3, 4 и 6 соединительные узлы 20 содержат несколько направляющих 23, продолжающихся радиально вокруг оси А и прикрепленных к и выступающих от торцевой поверхности 24 колеса 18, и несколько скользящих элементов 25, подвижно установленных на соответствующих направляющих 23, каждый из которых поддерживает соответствующий захватный элемент 19.

Более конкретно, колесо 18 имеет центральную дискообразную часть 18а, от которой по периферии выступает несколько элементов 18b, каждый из которых установлен на соответствующей направляющей 23.

Каждый захватный элемент 19 прикреплен к пластине 26, шарнирно соединенной с соответствующим скользящим элементом 25, а с противоположной стороны - с соответствующей направляющей 23, и вокруг соответствующей оси В параллельно оси А и перпендикулярно пластине 26.

Каждый захватный элемент 19 может поэтому перемещаться относительно колеса 18 в заданном радиальном направлении относительно оси А и может качаться относительно колеса 18 вокруг соответствующей оси В, перпендикулярной указанному радиальному направлению и пересекающей его.

Как показано на Фиг.2, направляющая 21 содержит два изогнутых неподвижных копира 27 и 28, без резких переходов продолжающихся вокруг оси А и взаимодействующих с соответствующими неприводными кулачковыми роликами 29 и 30, соединенными со скользящим элементом 25 и пластиной 26 соответственно соединительного узла 20 каждого захватного элемента 19.

Более конкретно, копиры 27 и 28 образованы соответствующими профильными канавками, выполненными в неподвижной вертикальной стенке 33, расположенной позади колеса 18, со ссылкой на Фиг.1 и 2, или, конкретнее, обращенными к торцевой поверхности колеса 18, которая противоположна торцевой поверхности 24. Все части копира 28 расположены радиально снаружи от копира 27.

Копир 27 управляет радиальным положением захватных элементов 19 относительно оси А во время вращения колеса 18, в то время как копир 28 управляет ориентацией захватных элементов 19 (и соответственно открывающих устройств 2) относительно радиуса колеса 18, к которому они прикреплены.

Как показано на Фиг.2, захватные элементы 19 и, следовательно, открывающие устройства 2 изменяют свое положение относительно колеса 18, когда колесо 18 вращается, таким образом изменяя свою периферическую скорость. Изменение положения между местом захвата 11 и местом нанесения 12 обеспечивает адаптацию расстояния между открывающими устройствами 2 (D2) к расстоянию между упаковками 3.

Со ссылкой на Фиг.2, 3, 4 и 6, каждый захватный элемент 19 прикреплен к соответствующей пластине 26 посредством несущей рамы 34, выступающей из пластины 26 на противоположной стороне к соответствующему скользящему элементу 25.

Более конкретно, каждая рама 34 содержит основной корпус 35, имеющий по существу L-образную форму в плоскости, перпендикулярной соответствующей пластине 26, и образованный первой пластинчатой частью 36, прикрепленной параллельно и против пластины 26, и второй пластинчатой частью 37, выступающей перпендикулярно из пластинчатой части 36, на противоположной стороне относительно соответствующего скользящего элемента 25. Каждая рама 34 также содержит два пальца 38, продолжающихся от свободного конца соответствующей пластинчатой части 37 в направлении, параллельном и обращенном к соответствующей пластинчатой части 36; и крепежный корпус 39, выполненный интегрально с соответствующим захватным элементом 19, подвижно установленный на пальцах 38 и упруго нагруженный спиральными пружинами 40, коаксиальными пальцам 38, в первом, отведенном рабочем положении, т.е. на минимальном радиальном расстоянии от оси А относительно заданного радиального положения, занимаемого соответствующим скользящим элементом 25 вдоль соответствующей направляющей 23.

Более конкретно, крепежный корпус 39 каждой рамы 34 содержит основную пластинчатую часть 43, продолжающуюся параллельно соответствующей пластине 26 и пластинчатой части 36 соответствующего основного корпуса 35, и из которой соответствующий захватный элемент 19 выступает на стороне, противоположной стороне, смежной соответствующей пластинчатой части 37; и аппендикс 44 который продолжается перпендикулярно от конца основной части 43, смежной пластинчатой части 37, и образует два сквозных отверстия, скользящим образом зацепленные соответствующими пальцами 38.

Как показано на Фиг.3 и 4, пальцы 38 каждой рамы 34 продолжаются через соответствующий аппендикс 44 и имеют соответствующие части 46, выступающие от аппендикса 44 и обращенные к соответствующей основной части 43. Каждая часть 46 обвита снаружи соответствующей пружиной 40, расположенной между аппендиксом 44 и кольцевым торцом заплечика 47 части 46.

Кулачковый ролик 48 соединен с аппендиксом 44 каждой рамы, выступает от него на противоположной стороне соответствующей основной части 43 и взаимодействует при качении с двумя неподвижными копирами 50 (показаны на Фиг.3 и 6), расположенными соответственно на местах 11 и 12.

Ссылаясь на Фиг.3 и 6, копиры 50 расположены на противоположной стороне колеса 18 на вертикальной стенке 33, поддерживающей кулачки 28 и 29, и каждый содержит верхний участок 53, выступающий радиально наружу относительно оси А, и от которого продолжаются соответствующие наклонные участки 54 и 55 с противоположными наклонами. Относительно направления вращения колеса 18 наклонный участок 54 каждого копира 50 имеет наклон вверх к соответствующему верхнему участку 53, а наклонный участок 55 имеет наклон вниз от верхнего участка 53. Когда каждый кулачковый ролик 48 катится по каждому копиру 50, соответствующий захватный элемент 19 сначала перемещается от первого, отведенного рабочего положения ко второму, выдвинутому рабочему положению, достигает верхнего участка 53 копира 50, а затем возвращается в свое исходное положение.

Во втором, выдвинутом рабочем положении каждый захватный элемент 19 расположен на максимальном радиальном расстоянии от оси А относительно радиального положения, занятого соответствующим скользящим элементом 25 на соответствующей направляющей 23. Захват и высвобождение открывающих устройств 2 захватными элементами 19 выполняются соответственно в указанном втором рабочем положении.

С особой ссылкой на Фиг.3 и 4, каждый захватный элемент 19 содержит несущий корпус 56, прикрепленный к и выступающий от конца основной части 43 соответствующего крепежного корпуса 39, противоположной концу, от которого продолжается соответствующий аппендикс 44; и три щеки 57, 58, 59, выступающие от радиально самой наружной стороны несущего корпуса 56 относительно оси А для захвата соответствующего открывающего устройства 2. Одна из щек 57 прикреплена к несущему элементу 56, тогда как остальные две щеки 58 и 59 качаются вокруг соответствующих осей С, перпендикулярных оси А и пластинчатой части 37 соответствующей рамы 34.

Как показано на Фиг.4, при захвате соответствующего открывающего устройства 2 щеки 57, 58, 59 каждого захватного элемента 19 расположены на одинаковом угловом расстоянии вокруг открывающего устройства 2.

Щеки 58 и 59 каждого захватного элемента 19 упруго нагружены в закрытом положении, удерживающем соответствующее открывающее устройство 2 между ними, и против неподвижной щеки 57 и могут избирательно перемещаться на местах 11 и 12 в открытое положение, в котором они разделяются, чтобы позволить зацепление и высвобождение открывающих устройств 2.

Перемещения щек 58 и 59 каждого захватного элемента 19 управляются рычажно-кулачковым приводным механизмом 60, подробно показанным на Фиг.4 и 5.

Приводной механизм 60 содержит два штифта 61a и 61b, установленные аксиально неподвижно и с возможностью вращения в соответствующих сквозных отверстиях в несущем корпусе 56 соответствующего захватного элемента 19, а их противоположные концы, выступающие от несущего корпуса 56, взаимодействуют соответственно со щеками 58 и 59 и соответствующими секторными шестернями 62 и 63, зацепленными друг с другом. Одна из секторных шестерней 62 образует концевой участок соответствующего рычага 64, другой концевой участок которого соединен с неприводным кулачковым роликом 65, который взаимодействует при качении с двумя неподвижными копирами 66 (показаны на Фиг.4 и 6), расположенными соответственно на местах 11 и 12.

Копиры 66 расположены на противоположной стороне колеса 18 на вертикальной стенке 33, поддерживающей кулачки 28 и 29, и каждый копир содержит верхний участок 67, продолжающийся в направлении колеса 18, и от которого продолжается соответствующий противоположно направленный наклонный участок 69 с наклоном вниз относительно верхнего участка 67.

Когда каждый кулачковый ролик 65 катится по своему копиру 66, соответствующий рычаг 64 сначала поворачивается вокруг оси соответствующего штифта 61а, таким образом перемещая щеки 58 и 59 одновременно в открытое положение, достигая верхнего участка 67, и затем поворачивается в противоположном направлении, чтобы возвратить щеки 58 и 59 в закрытое положение.

Со ссылкой на Фиг.1 и 2, узел 1 предпочтительно содержит устройство слежения 70 для определения на каждом открывающем устройстве 2 положения слоя 45 адгезива относительно части, на которую нанесен адгезив, и которое генерирует сигнал, ассоциированный с формой слоя 45.

Устройство слежения 70 предпочтительно прикреплено к стенке 71, выступающей от вертикальной стенки 33 несущей конструкции 15 вдоль транспортирующего колеса 10 и перед местом нанесения 12. Как ясно показано на Фиг.1 и 2, устройство слежения 70 установлено вдоль пути Р3 и продолжается на одной стороне стенки 71.

В частности, устройство слежения 70 содержит:

источник излучения 72, который избирательно активируется для излучения заданной области пути Р3, через которую проходит каждое открывающее устройство 2, и который испускает электромагнитные излучения, имеющие заданные длины волн по меньшей мере частично в ультрафиолетовом диапазоне;

средство получения изображения 73, в показанном примере - телевизионная камера, для захвата изображения облучаемой области и генерирования вышеуказанного сигнала, ассоциированного с полученным изображением слоя 45 адгезива; и

обрабатывающее устройство 74 для создания достаточного контраста в захваченном изображении между слоем 45 адгезива и части открывающего устройства 2, на которую этот слой нанесен.

В примере, показанном на Фиг.1 и 2, источник излучения 72 является ультрафиолетовой лампой, показанной только схематично, которая установлена на стенке 71 так, чтобы облучать обращенный к ней захватный элемент 19 и соответствующее открывающее устройство 2 при движении транспортирующего колеса 10. Предпочтительно лампой, образующей источник излучения 72, является импульсный светодиод, синхронизированный с движением транспортирующего колеса 10.

Предпочтительно обрабатывающее устройство 74 содержит световой фильтр 75, который расположен между средством получения изображения 73 и облучаемой областью пути Р3 и способен задерживать электромагнитные излучения, имеющие длины волн ниже заданного значения V0, коррелированного с материалом и красящим пигментом части открывающего устройства 2, на которую наносят адгезив.

В показанном примере открывающее устройство 2 выполнено по существу из полиэтилена (около 98%) и включает красящий пигмент (около 2%), который в свою очередь по существу состоит из диоксида титана (около 50%) и полиэтилена (около 50%).

В данном конкретном случае электромагнитные излучения, испускаемые источником излучения 72, имеют длины волн, распределенные вокруг 395 нм, предпочтительно между 350 нм и 440 нм, а заданное значение V0, ниже которого электромагнитные излучения задерживаются световым фильтром 75, составляет 435 нм.

Изображение, показываемое средством получения изображения 73, представлено на Фиг.7, на которой показан случай правильного нанесения слоя 45 адгезива на соответствующее открывающее устройство 2.

Устройство слежения 70 обеспечивает эффективное освещение принимающей адгезив части открывающего устройства 2, и освещение самого слоя адгезива с очень высокой контрастностью. Из-за разного отражения адгезивом и материалом открывающего устройства 2 электромагнитных излучений, испускаемых источником излучения 72, и благодаря положению светового фильтра 75 между областью облучения и средством получения изображения 73 слой адгезива 45 выделяется в захваченном изображении относительно поверхности, на которую этот слой нанесен. Поэтому могут быть обнаружены даже мельчайшие дефекты.

Как ясно видно на Фиг.7, когда слой адгезива 45 нанесен правильно, он является непрерывным, а когда он нанесен неправильно, то прерывается по периферии или имеет радиальную толщину ниже заданного порогового значения S.

Сигнал, генерированный средством получения изображения 73, может быть использован для:

- отбраковки открывающих устройств 2 с неправильно нанесенным адгезивом;

- сигнала тревоги и/или

- остановки узла.

Сохраненная информация может также быть проанализирована для сбора статистики и/или контроля процесса.

Работа узла 1, которая уже частично понятна из вышеизложенного описания, теперь будет описана со ссылкой на одно открывающее устройство 2, в момент, когда открывающее устройство 2, уже покрытое слоем адгезива, проходит через место захвата 11.

Захватный элемент 19 для приема открывающего устройства 2 устанавливается на лучшую для захвата позицию посредством кулачковых роликов 29 и 30, взаимодействующих с соответствующими копирами 27 и 28, и также устанавливается копиром 27 в желаемое радиальное положение относительно оси А, в соответствии с конкретной периферической скоростью. Периферическая скорость захватных элементов 19 на месте захвата 11 предпочтительно выше, чем скорость перемещения открывающих устройств 2, так чтобы минимизировать удар между захватными элементами 19 и открывающими устройствами 2.

По достижении места захвата 11 захватный элемент 19 перемещается к пути Р1 открывающих устройств 2 во второе, выдвинутое рабочее положение посредством собственного кулачкового ролика 48, взаимодействующего с соответствующим копиром 50, а щеки 58 и 59 поворачиваются в открытое положение кулачковым роликом 65 рычага 64, взаимодействующего с соответствующим копиром 66.

Затем щеки 58 и 59 захватного элемента 19 закрываются вокруг соответствующего открывающего устройства 2, и захватный элемент 19 отводится от пути P1 назад в первое, отведенное рабочее положение.

Положение и скорость перемещения захватного элемента 19 по пути Р3 определяются кулачковыми роликами 28 и 29, взаимодействующими с копирами 27 и 28, и вдоль пути Р3 расстояние между открывающими устройствами 2 уравнивается с расстоянием D2 между упаковками 3.

Когда захватный элемент 19 и соответствующее открывающее устройство находятся перед устройством слежения 70, источник излучения 72 активизируется и они оба облучаются.

В этот момент устройство получения изображения 73 захватывает изображение облученной области при фильтрации, осуществляемой световым фильтром 75, который препятствует волнам, имеющим длину ниже значения V0, достигать устройство получения изображения 73. Результат действия фильтра представлен на Фиг.7.

Устройство получения изображения 73 показывает форму слоя 45 и генерирует сигнал, ассоциированный с этой формой.

Если радиальная толщина слоя 45 постоянно выше значения S, захватный элемент 19 продолжает свое перемещение вдоль пути Р3 и Р2.

Вблизи места нанесения 12 кулачковый ролик 48 захватного элемента 19 взаимодействует с соответствующим копиром 50 для перемещения захватного элемента 19 обратно во второе, выдвинутое рабочее положение, и в то же самое время кулачковый ролик 65 рычага 64 взаимодействует с соответствующим копиром 66 для поворота щек 58 и 59 в открытое положение, чтобы высвободить открывающее устройство 2, когда оно нанесено на соответствующую упаковку 3.

Если радиальная толщина слоя 45 ниже значения S в нескольких точках, то сигнал, генерированный средством получения изображения 73, может вызвать остановку узла, выбраковку открывающего устройства 2 с неправильно нанесенным адгезивом или сигнал тревоги.

Позицией 1' на Фиг.8 обозначен в целом другой вариант выполнения узла по изобретению для получения ряда закрываемых пластиковых открывающих устройств 2 для приклеивания к соответствующим упаковкам 3; узел 1' описан ниже только в той степени, в которой он отличается от узла 1, и используя такие же позиции для обозначения его частей, соответствующих или эквивалентных тем, которые уже были описаны.

Узел 1' по существу содержит транспортер 80 для транспортировки открывающих устройств 2 вдоль пути Р4 от упаковочной машины (не показана), расположенной перед узлом 1', к известному рабочему месту нанесения (не показано), расположенному дальше по ходу за узлом 1', где каждое открывающее устройство 2 наносится на соответствующую упаковку 3, и дозатор 81 для нанесения слоя 45 адгезива (показан на Фиг.8, 9, 11) - в показанном примере - жидкого высокотемпературного клея, на часть рамки 5 каждого открывающего устройства 2, подлежащего установке на соответствующую упаковку 3.

Более конкретно, когда оно перемещается по пути Р4, каждое открывающее устройство 2 взаимодействует с дозатором 81, и слой 45 адгезива наносится на соответствующую часть рамки 5.

Также в случае, когда крышка 7 снабжена внутренним элементом, выполненным для непосредственного прикрепления к удаляемой части упаковки 3, слой адгезива может быть также нанесен на эту часть крышки.

Путь Р4 содержит в указанном порядке:

- первый прямой участок Р4а, вдоль которого открывающие устройства 2 подбирают с рабочего места перед узлом 1' и подают к дозатору 81;

- дугообразный второй участок P4b, - в показанном примере продолжающийся на 180°, - вдоль которого открывающие устройства 2 взаимодействуют с дозатором 81;

- прямой третий участок Р4с, вдоль которого открывающие устройства 2 со слоем 45 жидкого клея транспортируются на рабочее место нанесения.

Участки Р4а, P4b, Р4с лежат в одной плоскости, так что весь путь Р4 лежит в одной плоскости, расположенной при использовании горизонтально.

Транспортер 80 по существу содержит направляющую 82 (лишь частично показанную на Фиг.8), продолжающуюся продольно, для перемещения открывающих устройств 2 вдоль участка Р4а; круговую направляющую 83 для перемещения открывающих устройств вдоль участка P4b; и направляющую 84 (частично показанную на Фиг.8), продолжающуюся продольно на противоположной стороне направляющей 83 к направляющей 82, для перемещения открывающих устройств 2 вдоль участка Р4с.

Каждое открывающее устройство 2 с принимающей адгезив частью, обращенной вверх, транспортируется направляющими 82, 83 и 84 на той же стороне, что и дозатор 81, и с крышкой 7, обращенной вниз, на противоположной стороне вышеупомянутой части к дозатору 81.

Более конкретно, направляющие 82 и 84 расположены на диаметрально противоположных сторонах направляющей 83 и продолжаются в параллельных направлениях.

Направляющие 82 и 84, каждая, приводятся соответствующим непоказанным двигателем и взаимодействует с открывающими устройствами 2 на противоположных сторонах соответствующих участков Р4а, Р4с для образования соответствующих гнезд 85 и 86 для приема открывающих устройств 2, когда они подаются соответственно к и от направляющей 83.

Направляющая 83 содержит фланец 87, вращающийся вокруг вертикальной оси D, перпендикулярной плоскости пути Р4. Более конкретно, вдоль наружного периферического края 88 относительно оси D, фланец 87 имеет несколько - в показанном примере восемь - гнезд 89, комплементарных по форме открывающим устройствам 2, для направления открывающих устройств 2 вдоль участка P4b.

Гнезда 89 образованы во фланце 87, и, на стороне, противоположной оси D, являются открытыми для приема открывающих устройств 2 от направляющей 82 и подачи их вдоль участка P4b к направляющей 84.

Направление вращения направляющей 83 вокруг оси D таково, что каждое гнездо 89 циклично располагается в:

- первом угловом положении, в котором оно обращено к гнезду 85, чтобы получить открывающее устройство 2 от направляющей 82;

- втором угловом положении, в котором принимающая адгезив часть открывающего устройства 2 расположена вертикально и обращена к дозатору 81 для нанесения слоя 45; и

- третьем угловом положении, в котором оно обращено к гнезду 86 для подачи открывающего устройства 2 к направляющей 84.

Дозатор 81 содержит несущий корпус 90, соединенный с емкостью с жидким клеем, и форсунку 91, продолжающуюся от корпуса 90, для нанесения адгезива на каждое открывающее устройство 2.

Более конкретно, дозатор 81 расположен над направляющей 83 и эксцентрично относительно оси D, так что форсунка 91 расположена над принимающей адгезив частью открывающего устройства 2, расположенного в гнезде 89, во второй угловой позиции.

Дозатор 81 вращается вокруг оси, параллельной оси D, чтобы позволить форсунке 91 нанести кольцевой слой 45 на соответствующую часть каждого открывающего устройства 2.

Установка 1' предпочтительно содержит устройство слежения 70' с датчиком 92, который чувствителен к разнице температур слоя 45 адгезива и принимающей адгезив части открывающего устройства 2, и которое генерирует сигнал, ассоциированный с формой слоя 45.

Более конкретно, датчик 92 отмечает различие инфракрасных излучений, испускаемых слоем 45 и принимающей адгезив частью открывающего устройства 2, возникающее из-за разности их температур.

Эта разность температур является значительной, поскольку клей распределяют при температуре около 200°С, тогда как открывающее устройство 2 имеет температуру окружающей среды.

Датчик 92 встроен в инфракрасную телевизионную