Способ возврата энергии в процессе производства ароматических карбоновых кислот

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу утилизации энергии при получении ароматических карбоновых кислот жидкофазным окислением ароматических углеводородов, при котором в верхней части реактора образуется пар, содержащий растворитель реакции и воду, способ включает стадии: а) высокоэффективное разделение пара из верхней части реактора с образованием по меньшей мере газового потока высокого давления, содержащего воду и органические примеси; b) утилизацию тепла газового потока высокого давления путем теплообмена с теплопоглотителем, при котором образуется конденсат, содержащий примерно 20-60 мас.% воды, присутствующей в газовом потоке высокого давления, и отходящий газ высокого давления, содержащий примерно 40-80 мас.% воды, присутствующей в газовом потоке высокого давления, остается неконденсированным, и температура или давление теплопоглотителя повышается; и с) расширение отходящего газа высокого давления, неконденсированного на стадии (b), содержащего примерно 40-80 мас.% воды, присутствующей в газовом потоке высокого давления для утилизации энергии отходящего газа высокого давления в виде работы; и d) направление теплопоглотителя, температура и давление которого повышаются на стадии (с), на другую стадию способа для нагревания или использования вне способа. Изобретение относится также к способу получения ароматических карбоновых кислот с утилизацией энергии и к устройству для утилизации энергии. Изобретение позволяет значительно снизить энергозатраты при производстве ароматических карбоновых кислот. 3 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Предпосылки создания изобретения

Ароматические карбоновые кислоты, такие как бензойная, фталевая, терефталевая, изофталевая, тримеллитовая, пиромеллитовая, тримезиновая и нафталиндикарбоновая кислоты, являются важными промежуточными продуктами в производстве химикатов и полимеров. Ароматические карбоновые кислоты можно получать жидкофазным окислением соответствующего ароматического сырья. Например, в патенте США 2833816 раскрыто жидкофазное окисление изомеров ксилола в соответствующие бензолдикарбоновые кислоты в присутствии брома и катализатора, содержащего кобальт и марганец. В другом примере - патенте США 5103933 раскрыто, что жидкофазное окисление диметилнафталинов в нафталиндикарбоновые кислоты можно также проводить в присутствии брома и катализатора, содержащего кобальт и марганец. Обычно ароматические карбоновые кислоты очищают на последующих стадиях, включающих контактирование сырой ароматической карбоновой кислоты с катализатором и водородом в восстановительной атмосфере, как описано, например, в патентах США 3584039, 4892972 и 5362908.

Жидкофазное окисление ароматических углеводородов в ароматическую карбоновую кислоту проводят в реакционной смеси, содержащей ароматические углеводороды и растворитель. Обычно растворитель представляет собой C1-C8 монокарбоновую кислоту, например уксусную или бензойную, или их смеси с водой. Использованный здесь термин «ароматический углеводород» означает молекулу, состоящую из атомов углерода и водорода и содержащую одно или более ароматических колец, например бензольный или нафталиновый цикл. Для целей данной заявки «ароматический углеводород» включает такие молекулы с одним или более гетероатомами, такими как атомы кислорода или азота. Ароматические углеводороды, пригодные для жидкофазного окисления с целью получения ароматических карбоновых кислот, обычно включают ароматический углеводород по меньшей мере с одним заместителем, который можно окислить в карбоксильную группу, например алкилароматические углеводороды, такие как диметилбензолы и диметилнафталины. Использованный здесь термин «ароматическая карбоновая кислота» означает ароматический углеводород по меньшей мере с одной карбоксильной группой.

В окислительной реакционной смеси присутствует также катализатор. Обычно в составе катализатора содержится промотор, например бром, и по меньшей мере один подходящий тяжелый металл с атомной массой в интервале примерно 23-178. Примеры включают кобальт, марганец, ванадий, молибден, хром, железо, никель, цирконий, церий или лантанид, такой как гафний. Подходящие соединения этих металлов включают, например, ацетаты, гидроксиды и карбонаты.

В реактор также подают источник молекулярного кислорода. Обычно в качестве источника молекулярного кислорода используют газообразный кислород, который барботируют или иным способом смешивают с реакционной смесью жидкофазного окисления. Обычно в качестве источника кислорода используют воздух.

Способы последующей очистки обычно включают контактирование с водородом и катализатором в восстановительной атмосфере раствора, полученного при окислении сырой ароматической карбоновой кислоты. Используемый для такой очистки катализатор обычно содержит один или более активных в гидрировании металлов, таких как рутений, родий, палладий или платина, на подходящем носителе, например угле или оксиде титана.

Способ жидкофазного окисления претерпел множество модификаций и усовершенствований, например: в патенте США 6194607, раскрыта добавка щелочного или щелочноземельного металла в реакционную смесь при окислении изомеров ксилола в бензолдикарбоновые кислоты; в патенте США 5112992 раскрыта добавка гафния к катализаторам окисления; в патенте США 5081290 раскрыто использование различных концентраций ацетата для регулирования скорости окисления.

Реакция жидкофазного окисления ароматических углеводородов экзотермична. Теплоту реакции часто отводят за счет кипения жидкой реакционной смеси. В результате над жидостью в реакционном сосуде образуется паровая фаза. Эта паровая фаза обычно содержит значительное количество растворителя реакции. Газы из верхней части реактора обычно удаляют из реакционного сосуда для регулирования экзотермики реакции, но такое удаление связано со значительной потерей растворителя. Поскольку большие потери растворителя нежелательны, целесообразно отделять растворитель от паровой фазы. Отводимые из верхней части реактора газы можно по меньшей мере частично сконденсировать и возвратить в реакционный сосуд в виде конденсата или использовать их как-то иначе на последующих стадиях или в совмещенных операциях.

Газы, отводимые после реакции окисления, обычно находятся под высоким давлением и имеют значительное энергосодержание. Утилизация энергии газов, уходящих из верхней части реактора окисления, уменьшает общие энергозатраты при получении ароматических карбоновых кислот. Важность такой утилизации энергии продолжает возрастать по мере роста глобальных энергозатрат и, в частности, затрат на получение конкретных ароматических карбоновых кислот. Возрастающие экологические и законодательные ограничения на многие способы производства энергии увеличивают важность проблемы утилизации энергии.

Были предприняты попытки утилизации энергии отходящих газов высокого давления путем конденсации такого потока и обмена выделяемого тепла на получение потока с умеренным давлением. В таких операциях конденсации вся или практически вся вода в газовом потоке, поступающем в конденсатор, конденсируется с образованием жидкости. В патентах США 5723656 и 5612007 раскрыт, в частности, способ жидкофазного окисления, в котором газ из верхней части реактора направляют в высокоэффективный сепаратор высокого давления для удаления по меньшей мере 95 мас.% растворителя из газов верхней части реактора окисления и образования газового потока высокого давления, который направляют на утилизацию энергии.

В патенте США 6504051 раскрыт, в частности, способ жидкофазного окисления с утилизацией энергии отходящих газов реактора, как у Abrahams, в котором газ из верхней части реактора окисления направляют в колонну удаления воды, из которой выходит паровой поток, содержащий обедненный кислородом отходящий газ, воду и небольшие количества растворителя и побочных продуктов реакции. Проводят разделение парового потока на первую порцию, которую можно направить в аппаратуру утилизации энергии, и вторую порцию, которую направляют в конденсатор, из которого конденсируемые компоненты возвращают в колонну отделения воды, а оставшийся газ можно направить в аппаратуру утилизации энергии.

Схемы выделения энергии, раскрытые выше, позволяют утилизировать значительную часть энергии, содержащейся в верхнем газовом потоке высокого давления. Однако значительная часть энергии верхнего газового потока высокого давления остается неиспользованной. В прошлом попытки утилизировать энергию путем конденсации всего или части верхнего газового потока высокого давления основывались на полной конденсации. В других попытках утилизации энергии использовали расширение несконденсированного потока или неконденсируемого газа из полностью конденсированного потока. По мере возрастания требований к энергосбережению и требований к производству конкретных ароматических карбоновых кислот, а также экологических и законодательных ограничений на способы производства энергии повышается также важность утилизации по меньшей мере части такой неиспользованной энергии.

Поэтому существует необходимость в усовершенствованном способе утилизации энергии газов верхней части реактора, образующихся при жидкофазном окислении ароматических углеводородов в ароматические карбоновые кислоты.

Сущность изобретения

Авторы изобретения установили, что значительную часть энергии газового потока высокого давления, образующегося в верхней части реактора при жидкофазном окислении ароматических углеводородов в ароматические карбоновые кислоты, можно утилизировать в виде тепловой энергии путем неполной конденсации и последующего использования в виде работы, предпочтительно с помощью изоэнтропических методов утилизации энергии, более предпочтительно с помощью детандера. В отличие от предыдущих способов утилизации энергии, в которых энергию пытались утилизировать путем практически полной конденсации, частичная конденсация верхнего газового потока высокого давления позволяет утилизировать значительную часть тепловой энергии, но при этом остается существенная часть энергии отходящего газа высокого давления, выходящего из конденсатора, которую можно преобразовать в работу. Утилизация энергии путем комбинирования тепловыделения и работы позволяет использовать каждый из этих способов там, где он наиболее пригоден.

В одном варианте данное изобретение представляет собой способ утилизации энергии при получении ароматических карбоновых кислот жидкофазным окислением ароматических углеводородов, при котором образуется верхняя паровая фаза реакции, содержащая растворитель реакции и воду. Способ включает стадии высокоэффективного разделения верхней паровой фазы реакции с образованием верхнего газового потока высокого давления, содержащего воду и органические примеси; утилизации тепловой энергии верхнего газового потока высокого давления путем теплообмена с подходящим теплопоглощающим материалом, причем образуется конденсат, содержащий примерно 20-60 мас.% воды, присутствующей в верхнем газовом потоке высокого давления, и отходящий газ высокого давления; и утилизации энергии отходящего газа высокого давления в виде работы. Способ может также необязательно включать стадию окисления по меньшей мере части органических примесей путем термического окисления отходящего газа высокого давления до утилизации энергии отходящего газа высокого давления в виде работы. Предпочтительно, чтобы термическое окисление было каталитическим. Предпочтительно, чтобы стадия утилизации энергии в виде работы включала подачу по меньшей мере части отходящего газа высокого давления в детандер. Предпочтительно, чтобы стадию утилизации энергии отходящего газа высокого давления в виде работы проводили изоэнтропийным методом, предпочтительно в детандере.

В другом варианте данное изобретение предлагает способ получения ароматической карбоновой кислоты. Способ включает стадии окисления ароматического углеводорода в зоне реакции, включающей по меньшей мере один реакционный сосуд, с помощью газообразного окислителя с образованием ароматической карбоновой кислоты в растворителе, содержащем монокарбоновую кислоту C1-C8, в присутствии катализатора, включающего по меньшей мере один тяжелый металл с атомной массой в интервале примерно 23-178 и галогеновый промотор, в условиях жидкофазного окисления при температурах в интервале примерно 120-250°С с образованием ароматической карбоновой кислоты и верхней паровой фазы, содержащей пары воды и растворителя; высокоэффективного разделения верхней паровой фазы с образованием потока кубовой жидкости, содержащего по меньшей мере 95 мас.% растворителя, и верхнего потока газа высокого давления, содержащего по меньшей мере 50 мас.% воды из верхней паровой фазы реакции; утилизации энергии в виде тепла путем теплообмена верхнего потока газа высокого давления с подходящим теплопоглощающим материалом, причем образуется конденсат, содержащий примерно 20-60 мас.% воды верхнего потока газа высокого давления, и отходящий газ высокого давления; и утилизации энергии отходящего газа высокого давления в виде работы.

Необязательно, чтобы способ, кроме того, включал стадию возврата всей или части потока кубовой жидкости в зону реакции. Предпочтительно, чтобы стадия выделения энергии в виде работы включала подачу по меньшей мере части отходящего газа высокого давления в детандер. Предпочтительно, чтобы стадию утилизации энергии отходящего газа высокого давления в виде работы проводили изоэнтропийным методом, более предпочтительно в детандере.

В другом аспекте данное изобретение предлагает аппаратуру для эффективной утилизации энергии верхней паровой фазы реакции, образовавшейся при получении ароматической карбоновой кислоты жидкофазным окислением ароматического углеводорода. Аппаратура включает реакционный сосуд с отверстием для удаления верхней паровой фазы; высокоэффективный сепаратор, связанный с реакционным сосудом, по меньшей мере с одним входом пара для приема верхней паровой фазы из реакционного сосуда, по меньшей мере одним входом жидкости для приема жидкости противотоком с верхней паровой фазой реакции, по меньшей мере одним выходом для отбора жидкости и по меньшей мере одним выходом газа для удаления верхнего потока газа высокого давления; конденсатор, связанный потоком жидкости с высокоэффективным сепаратором, который приспособлен для отбора энергии верхнего газового потока высокого давления путем неполной конденсации по меньшей мере части верхнего потока газа высокого давления и теплообмена с теплопоглотителем; и детандер, связанный потоком жидкости с конденсатором, имеющим по меньшей мере один вход для приема отходящего газа, содержащего воду, и по меньшей мере один выход для приема газа более низкого давления, чем отходящий газ. Высокоэффективный сепаратор может представлять собой одну или более высокоэффективных дистилляционных колонн. Предпочтительно, чтобы конденсатор был способен конденсировать примерно 20-60 мас.% воды, присутствующей в верхнем потоке газа высокого давления. Предпочтительно, чтобы аппаратура включала, кроме того, аппарат термического окисления, связанный потоком жидкости с конденсатором и детандером. Необязательно, чтобы конденсатор имел возможность возвращать сконденсированную жидкость из конденсатора в высокоэффективный сепаратор.

Описание чертежей

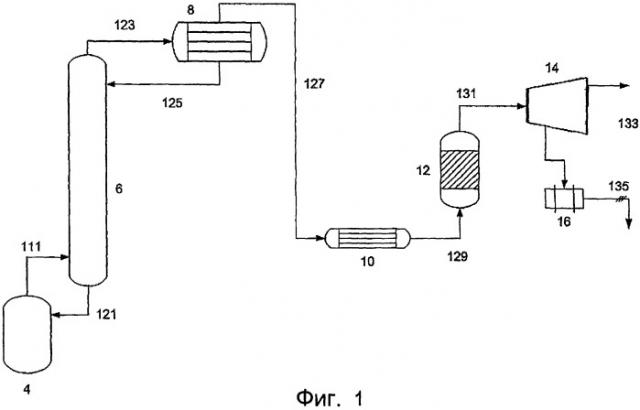

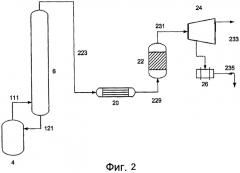

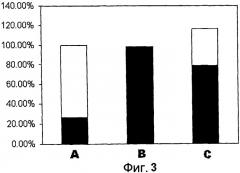

Фиг.1 представляет собой блок-схему одного из вариантов данного изобретения. На фиг.2 представлена существующая схема утилизации энергии жидкофазного окисления ароматических углеводородов в ароматические карбоновые кислоты. Фиг.3 иллюстрирует утилизацию энергии согласно 2 существующим схемам по сравнению с утилизацией энергии по одному из вариантов данного изобретения.

Подробное описание изобретения

Данное изобретение предлагает усовершенствованные способы и аппаратуру для утилизации энергии верхней паровой фазы реактора, образующейся при получении ароматических карбоновых кислот жидкофазным окислением ароматических углеводородов. Используют энергию верхнего газового потока высокого давления, выходящего их высокоэффективного сепаратора, в который подают верхнюю паровую фазу из реактора. Энергию утилизируют в виде тепла и в виде работы. Комбинирование двух форм утилизируемой энергии позволяет использовать большее количество этой энергии.

Вода, присутствующая в таком верхнем газовом потоке высокого давления, представляет собой значительный источник энергии. Авторы изобретения установили, что комбинированное использование энергии воды в виде тепла и в виде работы приводит к значительно более полной утилизации энергии, чем утилизация энергии только в виде тепла или только в виде работы.

Утилизация тепловой энергии верхнего газового потока высокого давления происходит наиболее эффективно в том случае, когда поток находится при наиболее высокой температуре. При охлаждении потока использование тепловой энергии становится менее эффективным, чем ее использование в виде работы. При утилизации энергии путем комбинирования тепловыделения и работы с успехом используют каждый способ утилизации энергии там, где он наиболее пригоден. Удивительно то, что при таком комбинировании можно получить значительно большее количество энергии.

В одном варианте утилизируют энергию верхнего газового потока высокого давления в виде тепла путем конденсации только части имеющейся воды, а также в виде работы путем расширения потока, содержащего несконденсированную часть воды.

Использованный здесь термин «конденсация» или «конденсирование» относится к конденсации воды в потоке вместе с другими веществами, которые конденсируются в этих условиях. Использованный здесь термин «полная конденсация» означает, что конденсируется более 90 мас.% воды в потоке.

В том случае, когда тепловую энергию утилизируют путем комбинирования неполной конденсации верхнего газового потока высокого давления с работой за счет несконденсированной части верхнего газового потока высокого давления, полное количество используемой энергии оказывается значительно большим, чем при утилизации энергии содержащего воду верхнего газового потока высокого давления в промышленных вариантах предшествующего уровня техники, где осуществляют расширение без конденсации или комбинируют полную конденсацию с работой расширения.

Предложенный в данном изобретении способ утилизации энергии и аппаратура описаны ниже более подробно.

Жидкофазное окисление ароматических углеводородов в ароматические карбоновые кислоты можно проводить в периодическом режиме непрерывным способом или полунепрерывным способом. Окисление проводят в зоне реакции, обычно содержащей один или более реакторов. Реакционную смесь получают, смешивая исходные компоненты - ароматический углеводород, растворитель и катализатор с промотором, обычно бромом. В непрерывном или полунепрерывном способе компоненты реакционной смеси предпочтительно объединять в сосуде с мешалкой перед подачей в зону реакции, однако реакционную смесь можно формировать и в самой реакционной зоне.

Ароматические карбоновые кислоты включают моно- и поликарбоксилатные формы с одним или более ароматическими циклами, которые можно получать по реакции газообразных и жидких реагентов в жидкофазной системе. Примеры ароматических карбоновых кислот, для которых данное изобретение особенно применимо, включают терефталевую кислоту, тримезиновую, тримеллитовую, фталевую, изофталевую, бензойную и нафталиндикарбоновую кислоты.

Подходящее ароматическое углеводородное сырье обычно представляет собой ароматический углеводород по меньшей мере с одной группой, которую можно окислить в карбоксильную группу. Окисляемые заместитель или заместители могут представлять собой алкильную группу, такую как метил, этил или изопропил. Это может быть группа, уже содержащая кислород, такая как гидроксиалкил, формил или кетогруппа. Заместители могут быть одинаковыми или разными. Ароматическая часть сырья может представлять собой бензольный цикл или может быть би- или полициклической, такой как нафталиновый цикл. Число окисляемых заместителей в ароматической части исходных молекул может быть равно числу центров, доступных в ароматической части, но обычно оно меньше, чем число всех центров, предпочтительно примерно 1-4 и более предпочтительно 1-3. Примеры исходных соединений включают толуол, этилбензол, орто-ксилол, пара-ксилол, мета-ксилол, 1-формил-4-метилбензол, 1-гидроксиметил-4-метилбензол, 1,2,4-триметилбензол, 1-формил-2,4-диметилбензол, 1,2,4,5-тетраметилбензол, алкил-, гидроксиметил-, формил- и ацил-замещенные нафталиновые соединения, такие как 2,6- или 2,7-диметилнафталины, 2-ацил-6-метилнафталин, 2-формил-6-метилнафталин, 2-метил-6-этилнафталин и 2,6-диэтилнафталин, толуальдегиды, алкилзамещенные бензолы, алкилзамещенные нафталины, толуиловые кислоты, метилацетофенон, алкилбензиловые спирты, частично окисленные промежуточные соединения любых указанных соединений и любые их комбинации.

Для производства ароматических карбоновых кислот окислением соответствующих предшественников - ароматических углеводородов, например, производства терефталевой кислоты из пара-дизамещенных производных бензола или нафталиндикарбоновых кислот из дизамещенных производных нафталина предпочтительно использовать сравнительно чистое сырье и более предпочтительно сырье, в котором содержание предшественника соответствующей нужной кислоты составляло бы по меньшей мере примерно 95 мас.% и более предпочтительно по меньшей мере 98 мас.% или даже более. Предпочтительным ароматическим углеводородом в качестве сырья для производства терефталевой кислоты является пара-ксилол. Толуол является предпочтительным сырьем для получения бензойной кислоты.

Предпочтительны растворители, включающие водную карбоновую кислоту, например бензойную кислоту, и особенно монокарбоновые кислоты, замещенные низшими алкилами (например, C1-C8), например уксусная кислота, т.к. они устойчивы к окислению в обычных условиях реакции окисления, используемых для производства ароматических карбоновых кислот, и могут усилить каталитические эффекты в окислении. Конкретные примеры подходящих растворителей из карбоновых кислот включают уксусную кислоту, пропионовую кислоту, масляную кислоту, бензойную кислоту и их смеси. Этанол и другие дополнительные растворители, которые окисляются в монокарбоновые кислоты в типичных условиях реакции окисления, также можно использовать как таковые или в комбинации с карбоновыми кислотами. Конечно, для повышения общей эффективности способа и минимизации процессов разделения при использовании растворителя, представляющего собой смесь монокарбоновой кислоты и такого дополнительного растворителя, предпочтительно, чтобы дополнительный растворитель мог окисляться в монокарбоновую кислоту, вместе с которой его используют.

Катализаторы согласно данному изобретению представляют собой вещества, которые эффективно катализируют окисление сырья ароматического углеводорода в ароматическую карбоновую кислоту. Предпочтительно, чтобы катализатор растворялся в реакционной смеси жидкофазного окисления для промотирования контакта между катализатором, кислородом и жидким сырьем; однако можно использовать и гетерогенный катализатор или компоненты катализатора. Обычно катализатор содержит в качестве промотора бром и по меньшей мере один подходящий тяжелый металл, такой как металл с атомной массой в интервале примерно 23-178. Примеры подходящих тяжелых металлов включают кобальт, марганец, ванадий, молибден, хром, железо, никель, цирконий, церий или лантанид, такой как гафний. Подходящими соединениями этих металлов являются, например, ацетаты, гидроксиды и карбонаты. Предпочтительно, чтобы катализатор содержал только соединения кобальта или их комбинацию с одним или более соединениями марганца, церия, циркония или гафния.

Обычно для промотирования активности каталитически активного металла в окислении предпочтительно без образования нежелательных побочных продуктов или их концентраций использовать промотор и предпочтительно в виде соединения, растворимого в жидкой реакционной смеси. Обычно в качестве промотора используют соединения галогенов, например галогениды водорода, галогениды натрия, галогениды аммония, галогензамещенные углеводороды, галогензамещенные карбоновые кислоты и другие галогенированные соединения. Предпочтительно использовать в качестве промотора соединения брома. Подходящие промоторы на основе брома включают бромантрацены, Br2, HBr, NaBr, KBr, NH4Br, бензилбромид, бромуксусную кислоту, дибромуксусную кислоту, тетрабромэтан, этилендибромид, бромацетилбромид и их смеси.

Реакцию окисления проводят в реакционной зоне, обычно состоящей из одного или более реакционных сосудов. Подходящие реакторы окисления сконструированы таким образом, чтобы они выдерживали высокое давление и температуру и коррозионные жидкие и паровые среды, находящиеся в реакционной зоне, что позволяет добавлять и смешивать катализатор, жидкие и газообразные реагенты и растворитель, удалять полученную ароматическую карбоновую кислоту или жидкость, содержащую такой выделяемый продукт, и отводить пар высокого давления, образовавшийся по реакции жидкофазного окисления, для регулирования тепла реакции. Типы используемых реакторов включают, но не ограничиваются ими, проточные реакционные аппараты с мешалкой и проточные реакторы идеального вытеснения. Обычно окисление проводят в реакторах колонного типа, как правило, с вертикальной центральной осью при работе реактора с одним или более перемешивающими устройствами для распределения кислорода в кипящей жидкой реакционной смеси. Обычно такое устройство состоит из одной или более лопастей, помещенных на вращающийся или иным способом движущийся стержень. Например, лопасти могут расходиться в стороны от вращающегося центрального вертикального стержня. Реакторы могут быть изготовлены из материалов, устойчивых к воздействию температур, давлений и соединений в реакторе. Обычно реакторы окисления изготавливают из инертных коррозионноустойчивых материалов, таких как титан, или они могут быть футерованы материалами, такими как титан или стекло, обеспечивающими устойчивость к коррозии и другим разрушительным воздействиям. Например, титан или стекло или другие коррозионноустойчивые материалы используют для реакторов и другого оборудования в способе получения терефталевой кислоты из пара-ксилола в растворителе - уксусной кислоте в присутствии каталитической системы, содержащей в качестве промотора бром, в типичных условиях реакции из-за коррозионного действия кислотного растворителя и некоторых продуктов реакции, например метилбромида.

В реакционную зону также вводят источник молекулярного кислорода. Обычно в качестве газообразного источника молекулярного кислорода используют газообразный окислитель. Удобно в качестве источника молекулярного кислорода использовать воздух. Также используют воздух, обогащенный кислородом, чистый кислород и другие газовые смеси, содержащие молекулярный кислород, обычно в количестве по меньшей мере примерно 10 об.%. Важно отметить, что при увеличении содержания молекулярного кислорода снижаются требования к компрессору и манипулированию с инертными газами в отходящих газах реактора. Источник молекулярного кислорода можно вводить в зону реакции в одной или более точках, обычно его подают таким образом, чтобы активировать контакт между молекулярным кислородом и другими реагентами. Обычно газ-окислитель подают в нижнюю часть реакционного сосуда окисления и распределяют с помощью перемешивающих устройств, таких как одна или более лопастей, находящихся на вращающемся валу. Содержание молекулярного кислорода в газе-окислителе варьируют обычно в интервале примерно 5-100 об.% молекулярного кислорода. Для того чтобы избежать образования потенциально взрывоопасных смесей, газ-окислитель обычно подают таким образом, чтобы содержание непрореагировавшего кислорода в паровой фазе над жидкой реакционной смесью в зоне реакции было ниже взрывоопасного предела. Поддержание содержания кислорода в паровой фазе ниже взрывоопасного предела зависит от того, каким образом и с какой скоростью подается кислород, скорости реакции (которая зависит от условий реакции) и отвода отходящих газов. Обычно газ-окислитель подают в таком количестве, которое зависит от рабочих параметров, с тем чтобы паровая фаза над реакционной смесью содержала примерно 0.5-8 об.% кислорода (без учета растворителя).

Соотношения между сырьем, катализатором, кислородом и растворителем не являются критическими для изобретения и могут варьироваться не только в связи с выбором сырья и целевого продукта, но также в зависимости от выбора технологического оборудования и рабочих параметров. Массовые соотношения растворителя и сырья могут быть в пределах от примерно 1:1 до примерно 30:1. Газ-окислитель обычно используют по меньшей мере в стехиометрическом количестве в расчете на сырье, но в таком количестве, чтобы содержание непрореагировавшего кислорода в паровой фазе над жидкостью не превысило взрывоопасный предел. Концентрация каталитически активного металла в катализаторе в расчете на массу ароматического углеводорода и растворителя обычно составляет более примерно 100 м.д. по массе, предпочтительно более примерно 500 м.д. по массе и менее примерно 10000 м.д. по массе, предпочтительно менее примерно 6000 м.д. по массе, более предпочтительно менее примерно 3000 м.д. по массе. Предпочтительно, чтобы галогеновый промотор, более предпочтительно бром, присутствовал в таком количестве, чтобы атомное соотношение галогена и каталитически активного металла было больше примерно 0.1:1, предпочтительно более примерно 0.2:1 и менее примерно 4:1, предпочтительно менее примерно 3:1. Предпочтительно, чтобы атомное соотношение галогена и каталитически активного металла находилось в пределах от примерно 0.25:1 до примерно 2:1.

Окисление ароматического углеводородного сырья в продукт, содержащий ароматическую карбоновую кислоту, осуществляют в условиях реакции окисления. Реакцию проводят при температурах, достаточных для проведения реакции окисления и получения нужной чистоты при отсутствии горения растворителя. Тепло, выделяющееся при окислении, отводят путем поддержания условий реакции. Обычно тепло реакции отводят за счет кипения реакционной смеси и удаления паров, образующихся при кипении в зоне реакции. Обычно подходящие температуры превышают примерно 120°С, предпочтительно выше 140°С и ниже примерно 250°С, предпочтительно ниже примерно 230°С. Температуры реакции от примерно 145°С до примерно 230°С являются типичными в производстве нескольких ароматических карбоновых кислот, например терефталевой кислоты, бензойной кислоты и нафталиндикарбоновой кислоты. При температурах ниже примерно 120°С реакция окисления может протекать медленно, что приведет к недостаточной чистоте продукта и нежелательно низкой конверсии. Например, окисление пара-ксилола до терефталевой кислоты при температуре ниже примерно 120°С может потребовать более 24 час для практического завершения. Полученная терефталевая кислота может нуждаться в значительной обработке из-за высокой концентрации примесей. При температурах выше 250°С происходят заметные потери растворителя в результате его горения.

Реакцию окисления проводят при высоком давлении, по меньшей мере достаточном для того, чтобы сырье и растворитель в сосуде находились в жидкой фазе. Вообще подходят давления примерно 5-40 кг/см2 и предпочтительными являются давления в интервале 10-30 кг/см2 в зависимости от характера сырья и состава растворителя, температуры и других факторов, но обычно это примерно 10-30 кг/см2. Время контакта в зоне реакции может варьироваться в зависимости от производительности и условий, но обычно в разных способах время контакта составляет 20-150 мин. В способах, в которых полученная ароматическая кислота практически полностью растворяется в растворителе реакции, как, например, в производстве тримеллитовой кислоты окислением псевдокумола в среде уксусной кислоты, концентрация твердого вещества в жидкости пренебрежимо мала. В других способах, таких как окисление ксилолов в терефталевую или изофталевую кислоты в среде уксусной кислоты и воды, содержание твердых веществ может доходить до 50 мас.% от массы жидкости, обычно примерно 10-35 мас.%. Как очевидно для специалистов по производству ароматических кислот, предпочтительные условия и рабочие параметры изменяются в зависимости от характера продуктов и способов и даже могут выходить за пределы указанных выше интервалов.

Продукты реакции - ароматические карбоновые кислоты, суспендированные или растворенные в части жидкой реакционной смеси жидкофазного окисления, можно обработать традиционными способами для выделения содержащихся в них ароматических карбоновых кислот. Обычно полученные ароматические карбоновые кислоты и побочные продукты окисления сырья, суспендированные, растворенные или суспендированные и растворенные в жидкой реакционной смеси, удаляют из зоны реакции и выделяют с помощью подходящих методов. Таким образом, жидкофазное окисление может включать, помимо стадии окисления, стадию выделения из реакционной смеси жидкофазного окисления продукта, содержащего ароматическую карбоновую кислоту и примеси, представляющие собой побочные продукты. Предпочтительно выделять продукт в виде твердого вещества.

Растворимый продукт, растворенный в жидкости, можно выделить кристаллизацией, которую обычно проводят путем охлаждения и снижения давления над жидкой суспензией или раствором из зоны реакции окисления. Твердый продукт, суспендированный в жидкости, и твердые вещества, образовавшиеся при кристаллизации из реакционной жидкости или растворителей кристаллизации, традиционно отделяют от жидкостей центрифугированием, фильтрацией или их комбинацией. Твердые продукты, выделенные из реакционной жидкости такими способами, содержат ароматическую карбоновую кислоту и примеси, представляющие собой побочные продукты в ароматическом углеводородном сырье. Жидкость, остающуюся после отделения твердого продукта из жидкой реакционной смеси, которую также называют маточным раствором окисления, содержит растворитель - монокарбоновую кислоту, воду, катализатор и промотор, растворимые побочные продукты жидкофазного окисления и примеси, которые могут попасть, например, из потоков рецикла. Маточный раствор окисления обычно содержит также небольшие количества ароматической карбоновой кислоты и продукты неполного или промежуточного окисления ароматического сырья, оставшиеся не выделенными из жидкости. Маточный раствор предпочтительно возвращать, по меньшей мере частично, в зону реакции по меньшей мере одного жидкофазного окисления с целью повторного использования компонентов, нужных для жидкофазной реакции, таких как катализатор, промотор, растворитель и побочные продукты, которые можно превратить в целевую ароматическую карбоновую кислоту.

В предпочтительных вариантах изобретения смесь продуктов жидкофазной реакции окисления, состоящую из ароматической карбоновой кислоты и побочных продуктов жидкофазного окисления, отделяют от жидкости кристаллизацией в несколько стадий, например в последовательно расположенных кристаллизационных сосудах с последовательно понижающимися температурой и давлением от начальной до конечной стадии для повышения эффективности выделения продукта. Кристаллизация в две-четыре стадии, например, от температуры реакции окисления примерно 140-250°С и давления в интервале примерно 5-40 кг/см2 до конечной температуры кристаллизации в интервале примерно 110-150°С и давления от обычного до примерно 3 кг/см2 приводит к практически полной кристаллизации полученной твердой ароматической карбоновой кислоты. Маточный раствор кристаллизации, отделенный от твердого продукта кристаллизацией, можно возвратить в зону реакции, как описано выше. Тепло из сосудов, используемых для кристаллизации, отводят путем отвода газовой фазы, образовавшейся в результате импульсного снижения давления реакционной смеси продуктов, вместе с паровой фазой, удаленной с одной или более стадий, путем конденсации и прямо или опосредованно с помощью одной или более дополнительных стадий выделения, как описано ниже, возвращают, по меньшей мере частично, в зону реакции для использования в жидкофазном окислении.

Твердый продукт, выделенный после стадии жидкофазного окисления, обычно содержит ароматическую карбоновую кислоту и примеси, в том числе побочные продукты окисления, такие как промежуточные продукты окисления ароматического сырья. Их можно отделить от маточного раствора жидкофазного окисления, образовавшегося после отделения твердого продукта, с помощью соответствующей методики. Примеры включают центрифугирование, вакуум-фильтрацию, фильтрацию под давлением и фильтрацию с использованием ленточных фильтров. Полученный твердый продукт предпочтительно промыть после отделения жидкостью, содержащей воду, такой как чистая вода или промывная жидкость, содержащая небольшие количества растворителя - монокарбоновой кислоты, катализатора, ароматического сырья, побочных продуктов окисления или их комбинации, которые можно с успехом вернуть на окисление либо прямо, либо вместе с другими жидкостями, такими как маточный раствор о