Способ образования устойчивого к трещинообразованию лакокрасочного эпоксидного покрытия и лакокрасочная композиция, подходящая для такого способа

Иллюстрации

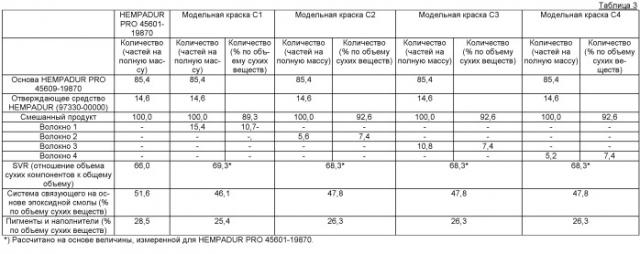

Показать всеИзобретение относится к способу образования устойчивого к трещинообразованию лакокрасочного эпоксидного покрытия и лакокрасочным композициям, применяемым для покрытия балластных цистерн. Лакокрасочную композицию с вязкостью не более 140 единиц Кребса (KU) наносят на поверхность и отверждают. Лакокрасочная композиция содержит 35-80% (по объему сухих веществ краски) системы связующего с соотношением между водородными эквивалентами и эпоксидными эквивалентами в диапазоне от 20:100 до 120:100, 0,5-30%) (по объему сухих веществ краски) одного или нескольких (типов) волокон. Волокна имеют среднюю длину не более 250 мкм. Изобретение обеспечивает повышенную устойчивость к трещинообразованию покрытия. 3 н. и 24 з.п. ф-лы, 2 ил., 11 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу образования устойчивого к трещинообразованию лакокрасочного эпоксидного покрытия на поверхности, представляющей собой внутреннюю часть углов, образованных конструкционными элементами балластной цистерны (морского основания) частично или полностью погружной конструкции. Настоящее изобретение обеспечивает повышенную устойчивость к трещинообразованию такого лакокрасочного эпоксидного покрытия путем включения особых типов волокон.

Уровень техники

Существующие эпоксидные продукты для покрытия балластной цистерны частично или полностью погружной конструкции, такой как полупогружная платформа или полупогружное буровое оборудование, имеют относительно высокую склонность к образованию трещин, если их наносить при слишком высокой толщине сухой пленки покрытия. Во время спуска на воду или во время эксплуатации в местах со слишком высокой толщиной сухой пленки могут возникать трещины. Слишком высокая толщина сухой пленки, в частности, наблюдается на внутренней части углов, образованных конструкционными элементами, где форма поверхности такова, что редко достигается слой с равномерной толщиной краски. Для существующих эпоксидных продуктов обычно оговаривается общая толщина сухой пленки (покрытия) 250-500 мкм, однако во внутренней части углов, образованных конструкционными элементами, существует риск получения значительно более толстых сухих пленок, чем оговаривается техническими условиями. Слишком большая толщина покрытия, часто превышающая обычно допустимые пределы, обуславливает высокое усадочное напряжение при отверждении и может усиливать растрескивание.

Факторы, приводящие к растрескиванию покрытий балластной цистерны, изучены в недавних статьях Askheim и др. (озаглавленной «Why do paints crack. Ballast tank coating study focusing on brittleness and loss of flexibility» Protective Coating Europe, март 2001, стр.49-55) и статье Lim и др. (озаглавленной «Stress Analysis and Evaluation of Cracks Developed on the Coatings for Welded Joints of Water Ballast Tanks», представленной на конференции «Corrosion 2005», Houston, США).

Эпоксидное покрытие в балластной цистерне подвергается многим внешним воздействиям, включая воздействие окружающей среды. Например, конкретное воздействие окружающей среды на балластные цистерны полупогружных платформ включает в себя повышенную температуру в таких областях, как переборки, расположенные рядом с грузовыми отсеками и машинными отделениями, циклический солнечный обогрев нижней части основной палубы, разбрызгивание воды, обратные удары от тяжелого погрузочно-разгрузочного оборудования и изменения гидростатического давления из-за циклов балластировки/дебалластировки. Воздействие окружающей среды предъявляет специфические требования к гибкости эпоксидного покрытия и устойчивости к растрескиванию эпоксидного покрытия, наносимого на балластную цистерну частично или полностью погружной конструкции. Трещины в слое краски будут приводить к коррозии, обусловленной присутствием воды, обычно морской воды, когда потребуется использовать балласт.

Считается, что ломкость эпоксидного покрытия связана с ограничениями в гибкости основных эпоксидных химических составов. Эпоксидная группа может взаимодействовать с различными отверждающими средствами. Эпоксидные группы также могут гомополимеризоваться сами с собой в той или иной степени. Конечным результатом является трехмерная сетка из длинноцепочечных молекул с ограниченной гибкостью. Гибкость изменяется в зависимости от типа и количества отверждающего средства, а также от типа и количества пластификаторов. Если к эпоксидной смоле добавляется намного больше отверждающего средства, чем стехиометрическое количество, гибкость улучшается, но механическая прочность и антикоррозионные свойства уменьшаются.

В патенте JP 59-78267A описана композиция для нанесения покрытия, содержащая эпоксидную смолу, отверждающее средство, неорганическое штапельное волокно и средство для компаундирования покрытия. Композиция для нанесения покрытия применяется преимущественно для нанесения покрытия, защищающего стальные трубы от коррозии с внутренней и наружной стороны.

Способ необходим для образования устойчивого к трещинообразованию лакокрасочного эпоксидного покрытия на поверхности, представляющей собой внутреннюю часть углов, образованных конструкционными элементами балластной цистерны частично или полностью погружной конструкции.

Сущность изобретения

Таким образом, проблема, положенная в основу настоящего изобретения, состоит в разработке способа образования устойчивого к трещинообразованию лакокрасочного эпоксидного покрытия на поверхности, представляющей собой внутреннюю часть углов, образованных конструкционными элементами балластной цистерны частично или полностью погружной конструкции; упомянутый способ включает в себя:

(i) нанесение на упомянутую поверхность лакокрасочной композиции, содержащей систему связующего на основе эпоксидной смолы, для образования на упомянутой поверхности слоя отверждаемой краски и

(ii) предоставление возможности упомянутому слою отверждаемой краски подвергаться отверждению для образования лакокрасочного эпоксидного покрытия;

где лакокрасочная композиция имеет вязкость не более 140 единиц Кребса (KU) и содержит

35-80% (по объему сухих веществ краски) системы связующего на основе эпоксидной смолы с соотношением между водородными эквивалентами и эпоксидными эквивалентами в диапазоне от 20:100 до 120:100 и

0,5-30% (по объему сухих веществ краски) одного или нескольких волокон, выбранных из группы, состоящей из природных неорганических волокон, синтетических неорганических волокон, природных органических волокон, синтетических органических волокон и металлических волокон, при средней длине упомянутых волокон не более 250 мкм.

Настоящее изобретение также относится к лакокрасочным композициям как таковым.

Краткое описание чертежей

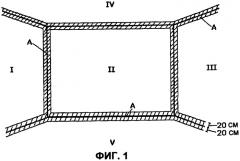

На фиг.1 показана часть балластной цистерны и проиллюстрирована поверхность, представляющая собой внутреннюю часть углов, образованных конструкционными элементами балластной цистерны. Для упрощения на фиг.1 не показаны ребра жесткости, обычно присутствующие в балластной цистерне.

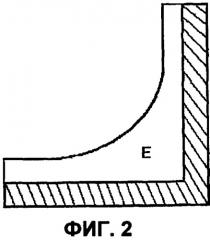

На фиг.2 проиллюстрирована высокая толщина сухой пленки лакокрасочного эпоксидного покрытия, которая может возникать благодаря форме поверхности балластной цистерны.

Подробное описание изобретения

Было обнаружено, что при нанесении эпоксидной краски, содержащей волокна, на поверхность, представляющую собой внутреннюю часть углов, образованных конструкционными элементами балластной цистерны частично или полностью погружной конструкции, образуется устойчивое к трещинообразованию лакокрасочное эпоксидное покрытие.

Более конкретно, изобретение относится к способу образования устойчивого к трещинообразованию лакокрасочного эпоксидного покрытия на поверхности, представляющей собой внутреннюю часть углов, образованных конструкционными элементами балластной цистерны частично или полностью погружной конструкции.

Под применяемым здесь термином «внутренняя часть углов, образованных конструкционными элементами балластной цистерны» имеется в виду поверхность, простирающаяся на 20 см по обе стороны от линии соединения конструкционных элементов (например, металлических листов), образующих внутреннюю поверхность балластной цистерны, и представляющая собой угол от 45 до 140 градусов. В отношении поверхности, представляющей собой внутреннюю часть углов, образованных конструкционными элементами, возникает проблема, связанная со слишком высокой толщиной сухой пленки (покрытия), которая может привести к растрескиванию.

Примеры соединений конструкционных элементов, образующих внутреннюю поверхность балластной цистерны и представляющих собой угол от 45 до 140 градусов, включают в себя, но не ограничиваются перечисленным, соединения между вертикальными стенками, соединения между вертикальными стенками и верхом балластной цистерны, соединения между вертикальными стенками и дном балластной цистерны и соединения между вертикальными стенками и ребрами жесткости балластной цистерны.

Внутренняя часть углов, образованных конструкционными элементами балластной цистерны, схематически проиллюстрирована на фиг.1. Как видно на фиг.1, поверхность (A), заштрихованная область, простирающаяся на 20 см по обе стороны от линий соединения между вертикальными стенками (I, II, III), между вертикальными стенками (I, II, III) и верхом цистерны (IV) и между вертикальными стенками (I, II, III) и дном цистерны (V), представляет собой внутреннюю часть углов, образованных конструкционными элементами согласно данному выше определению.

Проблема, связанная со слишком высокой толщиной сухой пленки (покрытия), схематически проиллюстрирована на фиг.2. Фиг.2 представляет собой поперечный разрез части поверхности (A), показанной на фиг. 1, после нанесения лакокрасочного эпоксидного покрытия (E).

Конструкционные элементы балластной цистерны, например металлические листы, такие как стальные листы, обычно соединяются сваркой. При сооружении балластной цистерны необходимо, чтобы некоторые из конструкционных элементов соединялись с образованием внутреннего угла от 45 до 140 градусов.

Подразумевается, что применяемый здесь термин «конструкционные элементы балластной цистерны» включает в себя стенки, верх, дно и ребра жесткости балластной цистерны. Примерами ребер жесткости являются продольные элементы, горизонтальные балки и стрингеры. Такие ребра жесткости хорошо известны специалисту в данной области, а подробные примеры приведены в публикации «Guidance manual for tanker structures», Tanker Structures Co-operative Forum. Witherby, London 1997, фиг.1.1.

Примерами частично или полностью погружных структур являются полупогружные платформы (включая, но не ограничиваясь перечисленным, лодки, океанские лайнеры, танкеры, контейнерные суда и другие грузовые суда, подводные лодки и военно-морские полупогружные платформы всех типов) или полупогружное буровое оборудование и т.д.

Способ дополнительно включает в себя стадии:

(i) нанесения лакокрасочной композиции, содержащей систему связующего на основе эпоксидной смолы, на упомянутую поверхность для образования на упомянутой поверхности слоя отверждаемой краски и

(ii) предоставления возможности упомянутому слою отверждаемой краски подвергаться отверждению для образования лакокрасочного эпоксидного покрытия.

Лакокрасочную композицию можно наносить с помощью любого из обычных способов, применяемых в области лакокрасочных покрытий. Предпочтительными способами нанесения являются распыление, например безвоздушное распыление, и нанесение с помощью кисти или валика. Подразумевается, что способ по изобретению включает в себя те способы нанесения, где эпоксидная краска наносится на обе поверхности, представляющие собой внутреннюю часть углов, образованных конструкционными элементами, и на другие поверхности балластной цистерны. Эпоксидную краску можно наносить на всю поверхность балластной цистерны или только на части поверхности, при условии, что части поверхности, на которые наносится краска, включают в себя части поверхности, представляющие собой внутреннюю часть углов, образованных конструкционными элементами.

Лакокрасочная композиция, применяемая в способе.

Лакокрасочная композиция, применяемая в способе по настоящему изобретению, представляет собой пленкообразующую лакокрасочную композицию, то есть комбинацию лакокрасочных компонентов, которая делает возможным получение существенно однородной по толщине пленки.

Лакокрасочные композиции, применяемые в способе по настоящему изобретению, должны наноситься с помощью распыления или кисти в отличие от паст или похожих продуктов. Поэтому следует понимать, что лакокрасочные композиции, применяемые в способе по настоящему изобретению, при температуре нанесения имеют вязкость не более 140 единиц Кребса (KU). Вязкость определяют непосредственно после того, как лакокрасочная композиция смешана и готова для применения. Вязкость определяют согласно американскому стандарту ASTM D562-01 с тем изменением, что температура образца представляет собой температуру нанесения.

Волокна

Обычно подразумевается, что термин «волокна» охватывает любые волокна из групп природных неорганических волокон, синтетических неорганических волокон, природных органических волокон, синтетических органических волокон и металлических волокон или их смесей. Однако вне связи с какой-либо конкретной теорией, в настоящее время принято считать, что особенно предпочтительными являются природные неорганические волокна и синтетические неорганические волокна, в частности минеральные волокна указанных типов.

В настоящее время считается, что для того чтобы получить улучшенные свойства лакокрасочных материалов по настоящему изобретению, волокна, применяемые в настоящем изобретении, должны соответствовать определенным критериям, относящимся к геометрическим размерам. Поэтому, что касается средней длины и средней толщины волокон, которые добавляются к лакокрасочному материалу во время производства краски или смешивания с краской перед нанесением, такие волокна имеют среднюю длину не более 250 мкм и среднюю толщину 1-50 мкм.

Предпочтительными волокнами являются волокна со средней толщиной 1-25 мкм и средней длиной не более 250 мкм, особенно со средней длиной 25-250 мкм и средней толщиной 1-25 мкм, в частности, со средней длиной 50-250 мкм (такой как 50-170 мкм) и средней толщиной 2-10 мкм. Кроме того, у предпочтительных волокон отношение между средней длиной и средней толщиной составляет, по меньшей мере, 2, а именно, по меньшей мере, 3 и, например, по меньшей мере, 5.

Следует заметить, что термин «длина» в обсуждаемом вопросе относится к наибольшему размеру частицы волокна. Применяемый здесь в связи с длиной термин «средняя» указывает на то, что в пределах распределения применяемых волокон существует некоторое колебание длины волокон. Термин «средняя толщина» в обсуждаемом вопросе также относится к волокнам, однако что касается распределения волокон, также учитывается колебание продольного и поперечного сечения каждого отдельного волокна.

Для того чтобы рассматривать некоторую частицу в качестве волокна в настоящем контексте, отношение между наибольшим размером и самым маленьким размером, перпендикулярным продольному размеру, представляющим собой по существу все точки вдоль продольной оси (продольный размер является самым длинным размером), не должно превышать 2,5:1, предпочтительно не должно превышать 2:1. Кроме того, отношение между самым длинным размером и вторым самым маленьким размером из двух самых коротких размеров должно составлять, по меньшей мере, 2:1, предпочтительно, по меньшей мере, 5:1. Таким образом, волокна характеризуются тем, что имеют один длинный размер и два коротких размера, где длинный размер длиннее, чем два коротких размера (обычно на порядок величины или даже длиннее), а два коротких размера в существенной степени равны (имеют одинаковый порядок величины). Для волокон с вполне геометрически правильной формой, то есть волокон, имеющих цилиндрическую форму, совершенно ясно как определять «длину» (самый длинный размер) и два (одинаковых) самых коротких размера. Для волокон с более несимметричной формой считается, что соотношение между размерами можно оценить с помощью следующего гипотетического эксперимента: вокруг волокна строится ящик правильной формы с прямыми углами. Ящик строится таким образом, чтобы он имел самый маленький возможный объем, который должен полностью вмещать волокно. В случае, если волокно изогнуто, считается (опять гипотетически), что волокно изгибается таким образом, что объем гипотетического ящика можно минимизировать путем «выпрямления» волокна. Чтобы «волокно» считалось подходящим в настоящем контексте, отношение между двумя самыми маленькими размерами ящика должно составлять не более 2,5:1 (предпочтительно 2:1) и отношение между самым длинным размером ящика и вторым самым маленьким из двух самых маленьких размеров ящика должно составлять, по меньшей мере, 2:1, предпочтительно, по меньшей мере, 5:1.

Сказанное выше приводится в качестве общей рекомендации для того, чтобы исключить другие типы частиц, которые могут быть отнесены к «волокнам», но которые обладают менее приемлемыми свойствами для применения в настоящем изобретении. В частности, не подразумевается, что термин «волокна» включает в себя так называемые неорганические «волокнистые» материалы, которые применяются в качестве наполнителей (например, наполнители расщепляемого типа с нечетко определенными размерами, такие как асбестин), см. справочник Hawley's Condensed Chemical Dictionary, 11-е издание, (под редакцией Sax и Lewis), Van Nostrand Reinhold Company, New York, 1987, стр. 521. Термин «волокно» также не включает в себя наполнители чешуйчатого типа, например слюду, глинистые минералы в форме чешуек, чешуйки алюминия или чешуйки стекла (см. приведенное выше определение). Что касается «изогнутых» волокон, следует понимать, что длинным размером должна считаться длина вдоль кривой, определяемой волокном.

Поверхность волокон может быть или не быть модифицирована (обработанная поверхность) с помощью химических или физических способов. Примерами таких способов модификации, применяемых для улучшения благоприятных эффектов волокон, являются карбонизация; силилирование; поверхностное окисление; травление, такое как обработка гидроксидом щелочного металла, обработка фтористо-водородной кислотой; нанесение покрытия; полиэлектролитическое удерживание в структурах с пористой поверхностью; способы адсорбции; способы образования водородных связей; способы катионного связывания; этерификация; способы анионного связывания и т.д.; а также любые способы модификации, включенные в производство волокон.

В представляющем интерес варианте осуществления изобретения волокна, включаемые в лакокрасочные материалы, являются биоразлагаемыми в физиологических условиях, особенно в органах дыхания (легких) млекопитающих, особенно человека. Поэтому считается, что волокнами, представляющими особый интерес, являются те из них, которые способны к биоразложению, когда находятся в модифицированном растворе Гэмбла, как описано в заявке WO 96/14454 (стр. 9). Степень биоразложения должна предпочтительно составлять, по меньшей мере, 20 нм/день, а именно, по меньшей мере, 30 нм/день, в частности, по меньшей мере, 50 нм/день, если волокно подвергается испытанию, как описано в заявке WO 96/14454. Примерами подходящих биоразлагаемых волокон являются примеры, описанные в заявках WO 96/14454 и WO 96/14274. Конкретным их примером являются коммерчески доступные волокна MS 600 Roxul 1000 от компании Lapinus Fibres BV (см. ниже). Способность к биоразложению особенно важна для минеральных волокон.

Как будет ясно из описания процесса производства, дополнительно приводимого ниже, волокна можно добавлять вместе с остальными компонентами краски перед помолом или волокна можно добавлять позже. Однако можно ожидать, что во время процесса производства краски средняя длина волокон будет немного уменьшаться (дополнительно см. ниже), например, из-за прилагаемых усилий сдвига и/или процесса помола. (Помол и интенсивное перемешивание обычно осуществляют для того, чтобы разрушить агломераты пигментов и других частиц в лакокрасочной композиции.) Считается, что процесс производства краски предпочтительно должен осуществляться таким образом, чтобы волокна в готовой для применения краске имели среднюю длину, соответствующую, по меньшей мере, 75% средней длины перед началом производства.

Концентрация волокон обычно находится в диапазоне 0,5-30% по объему сухих веществ краски, а именно 0,5-20% по объему сухих веществ краски. Особенно подходящие концентрации волокон в зависимости от типа и размера волокон могут находиться в диапазоне 2-20%, а именно 3-18%, а именно 5-15% по объему сухих веществ краски.

Следует понимать, что упомянутые выше диапазоны относятся к общему количеству волокон, поэтому в случае, когда используется два или более типов волокон, их суммарные количества должны попадать в упомянутые выше диапазоны.

Неорганические волокна

Обычно подразумевается, что термин «неорганические волокна» охватывает любые волокна из групп природных неорганических волокон, синтетических неорганических волокон и металлических волокон или их смесей. Однако вне связи с какой-либо конкретной теорией в настоящее время принято считать, что природные неорганические волокна и синтетические неорганические волокна, в частности минеральные волокна указанных типов, являются особенно предпочтительными.

Под минеральными волокнами следует понимать волокна, изготовленные с применением минералов в качестве исходных материалов. Согласно данному определению, минеральные волокна включают в себя как кристаллические материалы, так и аморфные материалы, образованные в процессе плавления.

В настоящем изобретении предпочтительные неорганические волокна представляют собой неорганические волокна, имеющие среднюю толщину 1-25 мкм и среднюю длину не более 250 мкм, особенно среднюю длину 25-250 мкм и среднюю толщину 1-25 мкм, в частности, среднюю длину 50-250 мкм (такую, как 50-170 мкм) и среднюю толщину 2-20 мкм (такую, как 2-10 мкм). Кроме того, предпочтительные неорганические волокна имеют отношение между средней длиной и средней толщиной, по меньшей мере, 2, а именно, по меньшей мере, 5; предпочтительное отношение между средней длиной и средней толщиной составляет, по меньшей мере, 10, в частности, по меньшей мере, 15, а именно, по меньшей мере, 20.

Примеры неорганических волокон представляют собой карбидные волокна, такие как волокна из карбида кремния, волокна из карбида бора, волокна из карбида ниобия; нитридные волокна, такие как волокна из нитрида кремния; борсодержащие волокна, такие как волокна из бора, боридные волокна; кремнийсодержащие волокна, такие как волокна из кремния, волокна на основе оксида алюминия-бора-диоксида кремния, E-стекловолокна (нещелочные алюмоборосиликаты), C-стекловолокна (нещелочные алюмоборосиликаты или алюмоборосиликаты с низким содержанием натронной извести), A-стекловолокна (щелочной силикат с натронной известью), S-стекловолокна, CEMFIL-стекловолокна, ARG-стекловолокна, минеральные стекловолокна, магний-оксидные волокна на основе нещелочных алюмосиликатов, кварцевые волокна, волокна из кремниевой кислоты, кремний-диоксидные волокна, волокна с высоким содержанием диоксида кремния, алюминий-оксидные волокна с высоким содержанием диоксида кремния, алюмосиликатные волокна, волокна из силиката алюминия, магний-оксидные алюмосиликатные волокна, волокна из боросиликата натрия, волокна из силиката натрия, поликарбосилановые волокна, полититанокарбосилановые волокна, полисилазановые волокна, гидридополисилазановые волокна, волокна из тоберморита, волокна из силиката самария, волокна из волластонита, волокна из алюмосиликата калия; металлические волокна, такие как железные волокна, алюминиевые волокна, стальные волокна, цинковые волокна; углеродные волокна, такие как чисто углеродные волокна, графитовые волокна, волокна из минерального войлока, волокна из древесного угля; волокна из минеральной ваты, такие как волокна из чисто минеральной ваты и базальтовой минеральной ваты; обработанные минеральные волокна из минеральной шерсти; волокна из вулканической породы; волокна из аттапульгита и т.д.; модифицированные любым химическим или физическим способом; и любая их смесь.

В настоящее время считается, что неорганическое волокна, в частности минеральные волокна, представляют собой очень интересную группу волокон. Особенно предпочтительные примеры таких волокон представляют собой кремнийсодержащие волокна; металлические волокна; оксидные волокна; углеродные волокна; волокна из минеральной ваты; обработанные минеральные волокна из минеральной шерсти; волокна из вулканической породы; волокна из волластонита; волокна из тоберморита; волокна из аттапульгита.

На сегодня особенно предпочтительными являются минеральные волокна, такие как минеральные стекловолокна, волокна из волластонита, волокна из тоберморита, волокна из аттапульгита, волокна из вулканической породы, волокна из бокситов, волокна из минеральной ваты и обработанные минеральные волокна из минеральной шерсти. Примеры коммерчески доступных минеральных волокон, которые, как считается, улучшают механические свойства согласно изобретению, представляют собой (средняя длина волокна в мкм; средняя толщина волокна в мкм):

0. CoatForce CF10 от компании Lapinus Fibres BV (Нидерланды), (125+25; 7).

1. MS 600 Roxul 1000 от компании Lapinus Fibres BV (Нидерланды), волокна из вулканической породы (125; 5).

2. MS 610 Roxul 1000 от компании Lapinus Fibres BV (Нидерланды), (225; 5,5).

3. FG 400/060 от компании Schwarzwalder Textil-Werke (Германия), E-стекловолокно (230; 9-14).

4. FG 440/040 от компании Schwarzwalder Textil-Werke (Германия), E-стекловолокно (150; 9-14).

5. Nyad G от компании Nyco Minerals (USA), волластонит (отношение длина/диаметр 15:1).

6. Nyglos M15 от компании Nyco Minerals (США), волластонит (отношение длина/диаметр 8:1).

7. Nyglos 8 от компании Nyco Minerals (США), волластонит (отношение длина/диаметр 19:1).

8. RCF-160 от компании Sumitomo (Япония), C-стекловолокно (250; -).

9. Isofrax 1260C High Index от компании Unifrax (Великобритания) (-; 2-3 мкм).

Органические волокна

Обычно подразумеваются, что термин «органические волокна» охватывает любые волокна из групп природных органических волокон и синтетических органических волокон. В настоящем изобретении предпочтительными органическими волокнами являются органические волокна, имеющие среднюю толщину 1-25 мкм и среднюю длину не более 250 мкм, особенно среднюю длину 25-250 мкм и среднюю толщину 1-25 мкм, в частности, среднюю длину 50-250 мкм (такую, как 50-170 мкм) и среднюю толщину 2-10 мкм. Кроме того, предпочтительные органические волокна имеют отношение между средней длиной и средней толщиной, по меньшей мере, 2, а именно, по меньшей мере, 3, например, по меньшей мере, 5.

Примерами природных и синтетических органических волокон являются волокна из ароматических полиамидов, такие как поли(п-бензамид)ные волокна, поли(п-фенилентерефталамид)ные волокна, поли(п-фенилен-2,6-нафталамид)ные волокна, поли-(3,4´-дифенилэфиртерефталамид)ные волокна, поли(п-фенилен-(п-бензамид)терефталамид)ные волокна, поли(п-бензгидразидтерефталамид)ные волокна, поли(м-фениленизофталамид)ные волокна, поли(N,N´-м-фенилен-бис-(м-бензамид)терефталамид)ные волокна, поли(N,N´-м-фенилен-бис-(м-бензамид)-2,6-нафталамид)ные волокна, поли(N,N´-м-фенилен-бис-(м-бензамид)-4,4´-бифенилдикарбоксамид)ные волокна, поли-(4,4´-бис-(п-аминофенил)-2,2´-битиазолизофталамид)ные волокна, поли-(2,5-бис-(п-аминофенил)-1,3,4-оксадиазолизофталамид)ные волокна, поли-(4,4´-диаминобензанилидизофталамид)ные волокна, поли-(2-метил-п-фенилен-2,6-нафталамид)ные волокна, поли-(2,6-дихлор-п-фенилен-2,6-нафталамид)ные волокна; волокна из ароматических полигидразидов, такие как поли(терефталат-м-фениленгидразид)ные волокна, поли(терефталатгидразид)ные волокна, поли-(п-фенилен-N-метилгидразид)ные волокна; волокна из сложных ароматических полиэфиров, такие как поли(хлор-1,4-фениленэтилендиокси-4,4´-бензоат-ко-терефталат)ные волокна, поли(хлор-1,4-фенилен-4,4´-оксидибензоат)ные волокна, поли(метил-1,4-фенилен-4,4´-оксидибензоат)ные волокна, поли(хлорфениленгексагидротерефталат)ные волокна; волокна из ароматических полиазометинов, такие как поли(нитрило-(2-метил-1,4-фенилен)нитрилометилидин-1,4-фениленметилидин)овые волокна; волокна из ароматических полиимидов, такие как волокна из ароматического полипиромеллитимида, волокна из ароматического политримеллитимида, сложные полиэфиримидные волокна, поли-(4,4´-дифенилэфирпиромеллитимид)ные волокна; волокна из ароматических гетероциклических полимеров, такие как полибезимидазольные волокна, такие как поли-(2,2´-(м-фенилен)-5,5´-бибезимидазольные) волокна, полибензотиазольные волокна, такие как поли-(2-(1,4-фенилен)-2´-(6,6´-бибензотиазольные)) волокна и поли-(2-(1,3-фенилен)-2´-(6,6´-бибензотиазольные)) волокна, полибезоксазольные волокна, такие как поли-((1,7-дигидробензо-(1,2-d:4,5-d´)-диоксазол-2,6-диил)-1,4-фенилен)овые волокна и поли((бензо-(1,2-d:4,5-d´)-бисоксазол-2,6-диил)-1,4-фенилен)овые волокна, полиоксадиазольные волокна, такие как полиарилен-1,3,4-оксадиазольные волокна; целлюлозные волокна, такие как α-целлюлозные волокна, β-целлюлозные волокна, минеральные целлюлозные волокна, метилцеллюлозные волокна, хлопковые целлюлозные волокна, регенерированные целлюлозные (вискозные) волокна, ацетатцеллюлозные волокна, джутовые волокна, хлопковые волокна, льняные волокна, волокна из китайской крапивы, лубяные волокна, гемовые волокна, волокна льна, цианоэтилированные целлюлозные волокна, ацетилированные целлюлозные волокна; древесные волокна, такие как сосновые, еловые и пихтовые древесные волокна, волокна из лигнина и волокна из производных лигнина; волокна из резины и волокна из производных резины; полиолефиновые волокна, такие как полиэтиленовые волокна, полипропиленовые волокна, политетрафторэтиленовые волокна, полибутадиеновые волокна; полиацетиленовые волокна; волокна из сложных полиэфиров; акриловые волокна и модифицированные акриловые волокна, такие как волокна на основе акриловой кислоты, стирол/акрилатные волокна; акрилонитрильные волокна, такие как акрилонитрильные волокна и полиакрилонитрильные волокна; эластомерные волокна; белковые волокна, такие как казеиновые волокна, белковые волокна кукурузы, белковые волокна сои, белковые волокна арахиса; альгинатные волокна; поли(этилентерефталат)ные волокна; волокна на основе поливинилового спирта; волокна из алифатических полиамидов, такие как нейлоновые волокна, например, волокна из нейлона-6,6, волокна из нейлона-6, волокна из нейлона-6,10; поли(фениленсульфид)ные волокна; поливинилхлоридные волокна; полихлорэтеновые волокна; поли(бисбензимидазобензофенантролин)овые волокна; полиоксиметиленовые волокна; полиуретановые волокна; винилполимерные волокна; вискозные волокна и т.д.; модифицированные любыми химическими или физическими способами; и любая их смесь.

Примеры коммерчески доступных органических волокон, которые, как считается, улучшают механические свойства согласно изобретению (средняя длина волокна в мкм; средняя толщина волокна в мкм):

10. Arbocel BE 600/30 от компании J. Rettenmaier & Sonne GmbH (Германия), природное целлюлозное волокно (40; 20).

11. Lignocel C 120 от компании J. Rettenmaier & Sohne GmbH (Германия), древесное волокно (70-150; -).

12. PAN60 от компании F.H. Wrigley Ltd (Великобритания), полиакрилонитрильное короткое волокно, (макс. 250; 15).

Однако в настоящее время также считается, что некоторые органические волокна могут быть особенно эффективны для настоящего изобретения. Особенно предпочтительными примерами таких волокон являются волокна из ароматических полиамидов; волокна из ароматических сложных полиэфиров; волокна из ароматических полиимидов; целлюлозные волокна; хлопковые волокна; древесные волокна; волокна из резины и волокна из производных резины; полиолефиновые волокна (например, полипропиленовые волокна); полиацетиленовые волокна; волокна из сложных полиэфиров; акриловые волокна и модифицированные акриловые волокна; акрилонитрильные волокна (например, предварительно оксидированные акрилонитрильные волокна); эластомерные волокна; белковые волокна; альгинатные волокна; поли(этилентерефталат)ные волокна; волокна на основе поливинилового спирта; волокна из алифатических полиамидов; поливинилхлоридные волокна; полиуретановые волокна; винилполимерные волокна; и вискозные волокна. В настоящее время даже еще более предпочтительными примерами таких волокон являются полиэтиленовые волокна, полипропиленовые волокна, хлопковые волокна, целлюлозные волокна, полиакрилонитрильные волокна, предварительно оксидированные полиакрилонитрильные волокна, древесные волокна и волокна из сложных полиэфиров.

В настоящее время считается, что представляющей особый интерес группой органических волокон являются целлюлозные волокна, древесные волокна и полиакрилонитрильные волокна.

Система связующего на основе эпоксидной смолы

Под термином «система связующего на основе эпоксидной смолы» следует понимать комбинацию из одной или нескольких эпоксидных смол, одного или нескольких отверждающих средств, любых реакционно-способных эпоксидных разбавителей и любых реакционно-способных акриловых модификаторов.

Система связующего на основе эпоксидной смолы представляет собой один из наиболее важных компонентов лакокрасочной композиции, в частности, в отношении антикоррозионных свойств. Кроме антикоррозионных свойств, важно, что лакокрасочное эпоксидное покрытие, полученное в результате нанесения лакокрасочной композиции, является гибким.

Система связующего на основе эпоксидной смолы содержит одну или несколько эпоксидных смол, выбранных из ароматических или неароматических эпоксидных смол (например, гидрогенизированных эпоксидных смол), содержащих более одной эпоксидной группы на молекулу, которая располагается внутри, на концах или на циклической структуре, вместе с одним или несколькими подходящими отверждающими средствами, действующими в качестве сшивающих агентов. Чтобы уменьшить вязкость и для улучшения нанесения и физических свойств, можно включать комбинации с реакционно-способными разбавителями, выбранными из классов простых или сложных монофункциональных глицидиловых эфиров алифатических, циклоалифатических или ароматических соединений. Система связующего может также включать в себя реакционно-способные акриловые модификаторы, такие как акрилатные мономеры и олигомеры, содержащие, по меньшей мере, две альфа-, бета- ненасыщенные карбонильные группы, взаимодействующие с одним или несколькими отверждающими средствами посредством реакции присоединения типа реакции Майкла.

Считается, что подходящие системы связующего на основе эпоксидной смолы включают в себя эпоксидные смолы и модифицированные эпоксидные смолы, выбранные из бисфенола A, бисфенола F, новолачных эпоксидных смол, неароматических эпоксидных смол, циклоалифатических эпоксидных смол, сложных глицидиловых эфиров и эпоксифункциональных акриловых полимеров или любых их комбинаций. Примеры подходящих, коммерчески доступных эпоксидных смол:

Epikote 828 от компании Resolution Performance Products (Нидерланды), бисфенол A-типа.

Araldite GY 250 от компании Huntsman Advanced Materials (Швейцария), бисфенол A-типа.

Epikote 1004 от компании Resolution Performance Products (Германия), бисфенол A-типа.

DER 664-20 от компании Dow Chemicals (Германия), бисфенол A-типа.

Epikote 1001 X 75 от компании Resolution Performance Products (Нидерланды), бисфенол A-типа.

Araldite GZ 7071X75BD от компании Huntsman Advanced Materials (Германия), бисфенол A-типа.

DER 352 от компании Dow Chemicals (Германия), смесь бисфенола A и бисфенола F.

Epikote 232 от компании Resolution Performance Products (Нидерланды), смесь бисфенола A и бисфенола F.

Epikote 862 от компании Resolution Performance Products (Нидерланды), бисфенол F-типа.

DEN 438-X 80 от компании Dow Chemical Company (США), эпоксидный новолак.

Epikote 154 от компании Resolution Performance Products (Нидерланды), эпоксидный новолак.

Система связующего на основе эпоксидной смолы содержит одно или несколько отверждающих средств, выбранных из соединений или полимеров, содержащих по меньшей мере, два реакционно-способных атома водорода, связанных с атомом азота.

Считается, что подходящие отверждающие средства включают в себя амины или аминофункциональные полимеры, выбранные из алифатических аминов и полиаминов (например, циклоалифатических аминов и полиаминов), полиамидоамины, полиоксиалкиленамины (например, полиоксиалкилендиамины), аминированные простые полиалкоксиэфиры (например, продающиеся под коммерческой маркой «Jeffamines»), алкиленамины (например, алкилендиамины), аралкиламины, ароматические амины, основания Манниха (например, продающиеся под коммерческим названием «феналкамины»), аминофункциональные силиконы или силаны, включая их эпоксиаддукты и производные. Примеры подходящих, коммерчески доступных отверждающих средств:

Cardolite NC-541 от компании Cardanol Chemicals (США), основание Манниха;

Cardolite Lite 2001 от компании Cardanol Chemicals (США),