Способ получения поверхностей высокого качества и изделие с поверхностью высокого качества

Иллюстрации

Показать всеИзобретение относится к способу лазерной абляции для нанесения покрытия на изделие, имеющее одну или более поверхностей, и к изделию с покрытием. Покрытие на изделии, служащем подложкой, формируют путем лазерной абляции мишени с облучением мишени пучком импульсного лазера для холодной обработки с получением высококачественной плазмы, сканирования мишени пучком импульсного лазера для холодной обработки и образования из высококачественной плазмы покрытия, содержащего менее одного микроотверстия на 1 мм2, на поверхности изделия таким образом, что шероховатость поверхности покрытия составляет ±100 нм по результатам измерений на участке 1 мкм2 с помощью атомно-силового микроскопа (АСМ). Частота повторения импульсов импульсного лазера для холодной обработки составляет 1 МГц. В предпочтительном варианте формируемая на изделии поверхность свободна от микронных частиц и фактически представляет собой поверхность, соответствующую нанотехнологии, размеры отдельных частиц на которой не превышают 25 нм. Изобретение позволяет получать высококачественные покрытия из различных материалов с различными свойствами на различного вида изделия. 2 н. и 18 з.п. ф-лы, 15 ил.

Реферат

Область техники

Изобретение относится к основанному на лазерной абляции способу нанесения покрытий с целью получения поверхностей высокого качества, а также к изделию, имеющему поверхность высокого качества. Изобретение обеспечивает экономичное получение поверхностей высокого качества и изделий с такими поверхностями. С помощью изобретения высококачественные поверхности с покрытиями из различных материалов, имеющие, как следствие, различные свойства, могут быть экономичным образом нанесены на широкий круг изделий.

Уровень техники

Лазерная технология добилась в последние годы значительных успехов, и в настоящее время могут быть изготовлены лазерные системы на базе полупроводниковых волокон, обладающие достаточной эффективностью для использования, например, в холодной абляции. Лазеры, предназначенные для холодной абляции, включают пикосекундные и фемтосекундные лазеры. Среди пикосекундных лазеров для холодной абляции применимы лазеры с длительностью импульсов 100 пс или менее. Пикосекундные лазеры отличаются от фемтосекундных как по длительности импульсов, так и по частоте их следования. Новейшие коммерческие пикосекундные лазеры имеют частоту следования импульсов в интервале 1-4 МГц, тогда как фемтосекундные лазеры работают при частотах следования импульсов, лежащих в диапазоне килогерц. В оптимальном варианте холодная абляция позволяет осуществить абляцию материала без того, чтобы удаляемый за счет абляции материал подвергался процессам теплопереноса; другими словами, удаляемый материал подвергается только воздействию энергии импульса

В дополнение к истинно волоконным полупроводниковым лазерам с диодной накачкой существуют конкурирующие с ними лазерные источники с ламповой накачкой, в которых лазерный пучок сначала направляется в волокно, а из него - на обрабатываемую зону. Насколько это известно заявителю, на дату приоритета настоящего изобретения подобные волоконные лазерные системы являются в настоящее время единственным средством получения в промышленном масштабе продуктов, обработанных посредством лазерной абляции.

Ограничения, накладываемые на лазерный пучок использованием волокон в современных волоконных лазерах, сужают диапазон материалов, которые можно подвергнуть абляции. В то время как алюминий можно подвергнуть абляции при умеренной интенсивности лазерных импульсов, материалы, менее склонные к абляции, такие как медь, вольфрам и др., требуют существенного повышения импульсной мощности.

Другим недостатком известных решений является малая ширина сканирующего лазерного пучка. Обычно линейное сканирование осуществлялось с применением сканеров, использующих зеркальные пленки. В этом случае теоретически возможно получить ширину линии (полосы) сканирования, примерно равную 70 мм. Однако на практике проблематично сохранять постоянную ширину полосы даже на уровне 30 мм, поскольку края интервала сканирования могут оказаться неоднородными по качеству и/или отличными в этом отношении от центральных зон. Малые значения ширины сканирования также делают известное лазерное оборудование экономически невыгодным или технически непригодным для нанесения покрытий на крупные, широкие объекты в промышленных условиях.

Насколько это известно заявителю, на дату приоритета изобретения эффективная мощность известного оборудования для абляции составляла только 10 Вт. При этом частота следования (повторения) лазерных импульсов могла быть ограничена всего 4 МГц. При попытках дальнейшего увеличения частоты повторения известные сканеры не обеспечивали контроль по направлению для довольно значительной части лазерных импульсов, которые могли попадать как на стенки лазерного аппарата, так и на аблированный материал в форме плазмы. Это приводило к ухудшению как качества поверхности, сформированной аблированным веществом, так и производительности нанесения. Кроме того, поток излучения, попадающий на мишень, оказывался недостаточно однородным, что проявлялось в структуре формируемой плазмы, которая, попадая на покрываемую поверхность, формировала поверхностный слой неоднородного качества. Данные проблемы обостряются с увеличением размеров плазменного факела, который требуется создать.

Производительность нанесения пропорциональна частоте следования (повторения) импульсов. В известных сканерах, использующих зеркальные пленки, имеют место остановки зеркал. Кроме того, поскольку сканер подобного типа, в дополнение к остановкам, должен как замедлять, так и ускорять свое движение до новой остановки (а также изменять направление своего движения), попытки увеличить скорость нанесения путем повышения частоты следования импульсов приводят к неравномерному смещению последовательных импульсов по мишени. Как следствие, материал мишени расходуется неравномерно, особенно на участках, соответствующих остановкам сканера, т.е. на краях интервала сканирования. При этом неоднородность формируемой плазмы и, следовательно, качества покрытия может быть существенной и даже недопустимой для применений, требующих однородных по качеству покрытий. Кроме того, неравномерный расход материала мишени может в некоторых случаях приводить к формированию фрагментов в виде частиц, что особенно неблагоприятно влияет на результаты лазерной обработки, в первую очередь формообразующей. Так, обрабатываемая поверхность становится шероховатой и, кроме того, приобретает неблагоприятную структуру в непосредственной близости от обрабатываемой зоны.

Кроме того, возвратные движения в сканерах на основе зеркальных пленок генерируют инерционные силы, создающие нагрузку на конструкцию в целом, приводящую к появлению зазоров в опорах. Это означает, что со временем возможны смещения зеркальной структуры, особенно если сканер, применяющий зеркальные пленки, используется на пределе своих технических возможностей. В таких случаях инерционные силы могут ограничивать движение подобных сканеров и, следовательно, их быстродействие. Остановки сканера, использующего пленочное зеркало, ограничивают часть рабочего цикла, соответствующую движению сканера, и эта часть становится слишком короткой для того, чтобы ее можно было эффективно использовать для получения плазмы, аблируемой из мишеней. Рабочий цикл становится неудовлетворительным, поскольку лишь небольшая его часть может использоваться эффективно даже тогда, когда нанесение осуществляется медленно. Таким образом, основными результатами остановок сканеров на основе зеркальных пленок являются крайне медленное формирование плазмы, нестабильность в долговременной перспективе, а также попадание в плазму фрагментов типа частиц. При этом такое попадание оказывает заметное влияние на поверхности обрабатываемого объекта и/или мишеней и отражается на качестве покрытий, наносимых на объекты. Кроме того, эффективная ширина линии сканирования на поверхности мишени может быть весьма малой.

Проблемы в известных установках связаны также с изменениями фокусировки лазерного пучка, в процессе абляции, относительно испаряемого материала, что сразу же отражается на качестве плазмы. Действительно, при этом плотность энергии в импульсе на поверхности будет, как правило, уменьшаться, так что испарение материала (с образованием плазмы) перестает быть полным. В результате формируется низкоэнергетическая плазма при неизбежном образовании значительных количеств фрагментов/частиц, а также при изменении морфологии поверхности в случае возможных изменений адгезии покрытия и/или толщины покрытия.

В недавние годы значительное совершенствование лазерной технологии обеспечило средства для создания высокоэффективных лазерных систем, основанных на использовании полупроводниковых волокон и обеспечивающих существенный прогресс методов холодной абляции.

Однако волокна в обычных волоконных лазерах не позволяют достичь высокой мощности в применениях, когда импульсное лазерное излучение переносится по волокну к зоне обработки при достаточно высокой средней мощности. На уровнях мощности, необходимых в зоне обработки, обычные волокна не могут выдерживать потери, обусловленные поглощением в волокне. Одна из причин использования волоконной технологии для переноса лазерного пучка от источника к мишени заключалась в том, что распространение даже единственного лазерного пучка по воздуху представляет серьезную опасность для рабочих в промышленных условиях, что делает такое решение технически трудно реализуемым, если вообще возможным.

На дату приоритета настоящего изобретения полностью волоконные полупроводниковые лазеры с диодной накачкой конкурируют с лазерами, использующими ламповую накачку. В лазерах обоих типов лазерный пучок сначала вводится в оптическое волокно, а затем подается по нему на мишень. Такие волоконные лазерные системы являются единственными пригодными для осуществления производства с применением лазерной абляции в промышленном масштабе.

Существующие волокна для волоконных лазеров и низкая мощность излучения таких лазеров, видимо, ограничивают выбор материалов, пригодных в качестве мишеней для испарения/абляции. В то время как испарение/абляция алюминия может быть облегчена в случае малой импульсной мощности, материалы, более сложные для проведения испарения/абляции, такие как медь, вольфрам и др., требуют более высокой импульсной мощности. Это относится и к ситуации, когда известные технологии желательно расширить на новые, представляющие интерес химические вещества. В качестве примеров можно привести, в частности, изготовление алмазов непосредственно из углерода (графита) или изделий из оксида алюминия непосредственно из алюминия и кислорода посредством соответствующей реакции в газовой фазе в условиях, соответствующих завершению лазерной абляции.

Одним из наиболее значительных препятствий для дальнейшего развития лазерно-волоконных технологий представляется ограниченная способность волокон выдерживать мощные лазерные импульсы без разрушения волокна или без ухудшения качества лазерного пучка.

При применении новых вариантов холодной абляции делались попытки решить проблемы, связанные с качеством и производительностью при изготовлении покрытий, тонкопленочных изделий, а также с резкой, прорезанием, гравированием и т.п., путем ввода в волокно лазерного излучения повышенной мощности и уменьшения сечения лазерного пучка на мишени. Однако значительная доля мощности превращалась при этом в шумы. Проблемы, связанные с качеством и производительностью, остались нерешенными, несмотря на то, что некоторым производителям лазеров удалось преодолеть трудности, связанные с повышением мощности лазеров. Репрезентативные образцы покрытий/тонких пленок, а также операции резки/гравирования/вырезания и др. были продемонстрированы только для низких частот следования импульсов, узких интервалов сканирования и больших длительностей обработки, непригодных для промышленных применений, особенно для крупных изделий.

При постоянной энергии, заключенной в импульсе, его мощность возрастает при сокращении его длительности; однако, по мере сокращения длительности имеет место обострение проблем. Это обострение имеет место даже в случае наносекундных лазеров (которые, правда, не используются как таковые при осуществлении холодной абляции).

Дальнейшее уменьшение длительности импульсов до фемто- или даже аттосекундного диапазона делает рассмотренную проблему практически неразрешимой. Так, в пикосекундной лазерной системе с длительностью импульса 10-15 пс энергия импульса для лазера мощностью 100 Вт и частотой следования импульсов 20 МГц должна составлять 5 мкДж для пятна (зоны) с линейным размером 10-30 мкм. По имеющимся данным, волокна, способного выдерживать подобные импульсы, на дату приоритета настоящего изобретения не было известно.

При заданном сечении волокна, чем короче импульс, тем большее количество энергии необходимо передать по волокну в течение фиксированного временного интервала. В рассмотренных выше ситуациях в отношении длительности и мощности лазерного импульса мощность в отдельном импульсе может составлять около 400 кВт. Насколько это известно заявителю, на дату приоритета изобретения изготовление волокна, способного выдержать хотя бы 200 кВт и пропустить импульс длительностью 15 пс без искажения оптимального профиля импульса, не представлялось возможным Если ставится задача устранить ограничения для формирования плазмы из любого доступного материала, импульсная мощность должна свободно выбираться, например, в интервале от 200 кВт до 80 МВт. Существующие ограничения для волоконных лазеров обусловлены не только волокном, но и проблемами связывания отдельных лазеров с диодной накачкой посредством оптических соединителей для достижения желательного уровня суммарной мощности. Подобный комбинированный пучок затем направляется обычным способом в зону обработки по единственному волокну.

Следовательно, при их использовании в линиях переноса импульсов высокой мощности в зону обработки, оптические соединители должны выдерживать, по меньшей мере, такую же мощность, что и сами волокна. Даже при работе с обычными уровнями мощности изготовление приемлемых оптических соединителей является весьма дорогостоящим, а их функционирование представляется ненадежным, причем имеет место износ таких соединителей. Это означает, что по истечении некоторого периода времени их необходимо заменять.

Производительность при этом пропорциональна частоте следования импульсов. С одной стороны, в известных сканерах, использующих зеркальные пленки (гальваносканерах или иных сканерах с колебательным приводом), рабочий цикл которых включает движение в прямом и обратном направлениях, проблемы создают остановка зеркал в обеих конечных точках их траектории, а также ускорение и замедление движения вблизи этих точек (предусматривающие мгновенную остановку). Это обстоятельство ограничивает как применение зеркала в качестве сканера, так и (особенно) диапазон сканирования. В случае попыток повышения производительности увеличением частоты следования импульсов ускорение и замедление движения зеркала приведут либо к уменьшению диапазона сканирования, либо к неравномерному распределению излучения и, следовательно, плазмы на мишени при падении излучения на мишень.

Кроме того, при осуществлении попыток повысить производительность формирования покрытий/тонких пленок простым увеличением частоты повторений импульсов вышеупомянутые сканеры будут направлять неконтролируемым образом импульсы в зону мишени с частичным наложением уже при низкой частоте повторений (измеряемой в килогерцах).

Те же, причем более резко выраженные, проблемы существуют и для наносекундных лазеров, использующих импульсы с большей длительностью и с высокой энергией. В этом случае даже единственный наносекундный импульс приводит к существенной эрозии материала мишени.

В известных методах может иметь место не только неравномерный износ материала мишени, возможно и фрагментирование этого материала с ухудшением качества плазмы. Соответственно ухудшается качество поверхности, покрываемой с использованием такой плазмы. В частности, на поверхности могут находиться частицы, плазма может быть распределена между зонами недостаточно равномерно, в результате поверхность будет состоять из различных фрагментов. Данные проблемы, актуальные для применений, требующих повышенной точности, могут отсутствовать, например, применительно к краскам или пигментам при условии, что указанные дефекты находятся ниже уровня, допустимого для соответствующего конкретного применения. В известных методах мишень используется однократно, т.е. одна и та же ее поверхность не может быть использована повторно. Данная трудность ранее преодолевалась работой только со свежей поверхностью мишени с соответствующим перемещением материала мишени и/или облучаемой зоны.

При формообразующей обработке или аналогичных операциях наличие остатков материала в виде его фрагментов может приводить к неровной линии разреза или неровному шву, что является недопустимым, например, при сверлении отверстий в устройствах контроля потока. При этом высвобождаемые фрагменты могут придавать поверхности неровный вид, недопустимый в некоторых приложениях, например в производстве некоторых полупроводниковых изделий.

Кроме того, возвратные движения в сканерах на основе зеркальных пленок генерируют инерционные силы, создающие нагрузку на конструкцию в целом, но также и на опоры, в которых установлено зеркало и/или посредством которых зеркало приводится в движение. Эти инерционные силы способны постепенно ухудшать качество крепления зеркала, особенно если это зеркало используется на пределе своих технических возможностей. В результате в долговременной перспективе возможны смещения зеркала в его держателе, что может проявляться в снижении воспроизводимости качества получаемого изделия. Как следствие остановок и соответствующих изменений скорости движения сканер, использующий пленочное зеркало, имеет слишком ограниченный диапазон сканирования, чтобы его можно было использовать для абляции и получения плазмы. Эффективный рабочий цикл является коротким по сравнению с полным циклом, хотя работа в любом случае осуществляется медленно. Таким образом, в аспекте повышения производительности сканеров с зеркальными пленками они характеризуются низкой производительностью при получении плазмы, малым диапазоном сканирования, нестабильностью в длительной перспективе при высокой вероятности возникновения трудностей, связанных с нежелательным испусканием вместе с плазмой частиц, которые могут попадать на изделия при воздействии на них плазмой в процессе их формообразующей обработки и/или нанесения покрытия. В этом случае продукты формообразующей обработки и/или нанесения покрытия также приобретают нежелательные свойства.

С технологией волоконных лазеров связаны и другие проблемы. Например, большие количества энергии нельзя передать по оптическому волокну без его расплавления и/или разрушения или без существенной деградации качества лазерного пучка в случае деформации профиля пучка как следствие переноса по нему высокой энергии. Даже импульс с энергией 10 мкДж может повредить волокно, если в нем имеется хотя бы небольшой дефект в отношении структуры или качества. В оптико-волоконной технологии элементами, особенно подверженными повреждениям, являются оптико-волоконные соединители, объединяющие, например, множество источников мощности, таких, например, как диоды накачки.

Чем короче импульс, тем выше его мощность. Это означает, что данная проблема становится более острой по мере того, как импульс при той же энергии становится более коротким. Особенно заметной данная проблема становится для наносекундных лазеров.

Дальнейшее уменьшение длительности импульсов до фемто- или даже аттосекундного диапазона делает рассмотренную проблему практически неразрешимой. Так, в пикосекундной лазерной системе с длительностью импульса 10-15 пс энергия импульса для лазера мощностью 100 Вт и частотой следования импульсов 20 МГц должна составлять 5 мкДж для пятна (зоны) с линейным размером 10-30 мкм. По имеющимся данным, волокна, способного выдерживать подобные импульсы, на дату приоритета настоящего изобретения не было известно.

В лазерной абляции, которая представляет важную область применения волоконных лазеров, обеспечение максимальной и оптимальной энергии в импульсе является важной задачей. Применительно к ситуации, когда длительность импульса равна 15 пс, его энергия равна 5 мкДж при общей мощности 1000 Вт, мощность в импульсе составляет 400000 Вт (400 кВт). По имеющимся у заявителя данным, на дату приоритета настоящего изобретения никому не удалось изготовить волокно, по которому можно было бы передать хотя бы импульс мощностью 200 кВт при длительности 15 пс таким образом, чтобы он сохранил свой оптимальный профиль.

В любом случае, если ставится цель обеспечить неограниченные возможности при получении плазмы из любого доступного материала, уровень мощности в импульсе должен достаточно свободно выбираться, например, в интервале от 200 кВт до 80 МВт.

Однако проблемы, ассоциированные с современными волоконными лазерами, связаны не только с волокном, но и с подводом, с помощью оптических соединителей, излучения от отдельных диодных источников таким образом, чтобы обеспечить требуемую мощность и тем самым обеспечить возможность подвода результирующего пучка к зоне обработки по единственному волокну.

Приемлемые оптические соединители должны выдерживать такую же мощность, что и оптическое волокно, по которому мощный лазерный импульс подводится к зоне обработки. В дополнение, профиль импульса должен оставаться оптимальным на всех этапах переноса лазерного пучка. Оптические соединители, способные выдержать даже достигнутые уровни мощности, являются крайне дорогими в изготовлении и обладают довольно низкой надежностью. Кроме того, они представляют собой компоненты, подверженные износу, т.е. требуют периодической замены.

Известным технологиям, применяющим лазерные пучки и абляцию, свойственны проблемы, связанные с мощностью и качеством, особенно в случае использования сканеров, поскольку частота следования импульсов не может быть увеличена до значения, которое сделает возможным применение абляции в массовом производстве изделий высокого и однородного качества. Кроме того, известные сканеры устанавливаются снаружи блока испарителя (вакуумной камеры), так что лазерный пучок требуется направлять в вакуумную камеру через оптическое окно, что всегда будет приводить к некоторой потере мощности.

В соответствии с информацией, доступной заявителю, на дату приоритета изобретения эффективная мощность известного оборудования для абляции составляла только 10 Вт, а частота следования лазерных импульсов могла быть ограничена всего 4 МГц. В случае попыток дальнейшего увеличения частоты повторения использование известных сканеров приводило к тому, что значительная часть лазерных импульсов неконтролируемым образом направлялась на стенки лазерного аппарата и на аблированный материал в форме плазмы. Это приводило к ухудшению как качества поверхности, сформированной аблированным веществом, так и производительности нанесения. Кроме того, поток излучения, попадающий на мишень, оказывался недостаточно однородным, что проявлялось в структуре формируемой плазмы, которая, попадая на покрываемую поверхность, формировала поверхностный слой неоднородного качества.

По этой же причине в случае формообразующей обработки, когда мишень является обрабатываемым объектом или его частью, поверхности которого (которой) нужно придать требуемый профиль, возможно ухудшение эффективности резания и качества реза. Кроме того, существует риск попадания на поверхность вокруг зоны обработки (как и на любую поверхность, на которую наносится покрытие) фрагментов или осколков. Далее, при использовании известной технологии для нанесения нескольких слоев, т.е. для многократной обработки поверхности, требуется значительное время, причем конечный результат не всегда имеет требуемую однородность по качеству.

У сканеров, известных заявителю на дату приоритета изобретения, скорости сканирования составляют примерно 3 м/с, и даже эта скорость не остается постоянной, а изменяется в процессе сканирования. Это обусловлено, в основном, тем, что известные сканеры используют поворотные зеркала, которые останавливаются при достижении конца интервала сканирования, после чего движутся в противоположном направлении, повторяя цикл сканирования. Зеркала, совершающие возвратные перемещения, известны, но с ними связаны те же проблемы, обусловленные неравномерностью движения. Технология абляции, реализованная с плоскими зеркалами, описана в патентных публикациях US 6372103 и US 6063455. Поскольку из-за наличия ускорения, замедления и остановки движения скорость сканирования является непостоянной, выход плазмы, генерируемой за счет испарения в облучаемой зоне, является различным в разных точках мишени, особенно на краях интервала сканирования (поскольку выход, а также качество плазмы существенно зависят от скорости сканирования). При этом можно сделать общий вывод, что чем больше энергия в импульсе и количество импульсов в единицу времени, тем сильнее рассмотренный недостаток будет проявляться применительно к известным устройствам. В случае успешной абляции вещество испаряется в форме атомарных частиц. При наличии каких-то помех материал мишени будет выбиваться в виде фрагментов, размеры которых могут достигать нескольких микрометров, что, естественно, влияет на качество поверхности, образующейся в результате абляции.

Поскольку реализованные скорости сканирования являются низкими, увеличение частоты следования импульсов создаст такие высокие уровни энергии, направляемые на зеркала, что современные зеркальные конструкции могут расплавиться или сгореть, если только не увеличить сечение пучка до его подачи на сканер. Поэтому между сканером и мишенью необходимо дополнительно устанавливать коллективную линзу. Принцип действия современных сканеров требует, чтобы они были легкими. Это означает, что масса, поглощающая лазерную энергию, должна быть малой. Данное обстоятельство увеличивает риск расплавления/сгорания в известных системах абляции.

Одной из проблем известных решений является малая ширина сканирующего лазерного пучка. В этих решениях используется линейное сканирование с применением сканеров, использующих зеркальные пленки. В данном случае теоретически возможно получить ширину линии (полосы) сканирования, примерно равную 70 мм. Однако на практике проблематично сохранять постоянную ширину полосы даже на уровне 30 мм, поскольку края интервала сканирования могут оказаться неоднородными по качеству и/или отличными в этом отношении от центральных зон. Малые значения ширины сканирования также делают известное лазерное оборудование экономически невыгодным или технически непригодным для нанесения покрытий на крупные, широкие объекты в промышленных условиях.

Если в известных системах возникает ситуация, когда лазерный пучок оказывается расфокусированным, формируемая плазма может иметь довольно низкое качество. Кроме того, она может включать фрагменты мишени. Одновременно материал мишени, который требуется испарить, может быть поврежден до такой степени, что его нельзя будет использовать дальше. Такая ситуация типична для уровня техники в случае использования мишени, имеющей слишком большую толщину. Чтобы поддерживать оптимальную фокусировку, мишень нужно перемещать в направлении падения лазерного пучка на расстояние, эквивалентное глубине израсходованного слоя мишени. Данная проблема, однако, остается нерешенной: даже если мишень и можно привести в положение фокусировки, структура и состав ее поверхности могут измениться, причем масштаб таких изменений будет пропорционален количеству испаренного вещества мишени. Структура поверхности толстой мишени в соответствии с уровнем техники будет также изменяться по мере ее износа. Данная проблема является особенно ощутимой, если мишень является композитом или сплавом.

При использовании известных систем изменения фокусировки лазерного пучка, в процессе абляции, относительно испаряемого материала сразу же отражаются на качестве плазмы. Действительно, при этом плотность энергии в импульсе на поверхности будет, как правило, уменьшаться, так что испарение материала (с образованием плазмы) перестает быть полным. В результате формируется низкоэнергетическая плазма при неизбежном образовании значительных количеств фрагментов/частиц, а также при изменении морфологии поверхности в случае возможных изменений адгезии покрытия и/или его толщины.

Предпринимались попытки смягчить данную проблему путем изменения фокусировки. Если в известном оборудовании частота лазерных импульсов является низкой, например менее 200 кГц, а скорость сканирования составляет только 3 м/с или менее, скорость изменения интенсивности плазмы мала, так что у оборудования достаточно времени, чтобы среагировать на изменение этой интенсивности путем настройки фокуса. Так называемые системы измерения интенсивности плазмы в реальном времени применимы, когда: а) качество поверхности и ее однородность несущественны или b) скорость сканирования мала.

Таким образом, согласно информации, доступной заявителю на дату приоритета изобретения, известная технология не позволяет получить высококачественную плазму. Как следствие, известные устройства не позволяют обеспечить в промышленных условиях высокое качество для большого количества покрытий.

Системы в соответствии с уровнем техники требуют для своего функционирования сложных средств регулировки. Согласно известным методам мишень имеет обычно форму толстого прутка или листа. При этом необходимо использовать линзовую фокусирующую систему или перемещать мишень, по мере ее расходования, в направлении лазерного пучка. Даже экспериментальные попытки практически реализовать известный принцип являются сложными и дорогими (если они вообще осуществимы достаточно надежным образом). При этом качество остается непостоянным, что делает точное управление процессом практически невозможным. Кроме того, изготовление толстой мишени является дорогостоящим.

Упомянутые патентные документы раскрывают технологию подачи лазерного излучения на аблируемую мишень только при условии, что оно имеет преимущественно S- или Р-поляризацию или круговую поляризацию, так что эта технология непригодна для излучения со случайной поляризацией.

Раскрытие изобретения

Известные способы нанесения покрытий, основанные на лазерной абляции или на других конкурирующих методах, не позволяют получать поверхности, однородность которых является высокой на уровне нанотехнологии. Даже без учета того, что такие поверхности не являются однородными, они, как правило, всегда покрыты микронными частицами, которые либо частично проникли в покрытие, либо расположены на его поверхности. Неоднородное качество поверхности, в том числе в сочетании с указанными частицами, ухудшает оптическое качество (прозрачность) поверхности или делает его совершенно неприемлемым, ослабляет трибологические свойства поверхности и часто ослабляет адгезию сформированной поверхности к покрываемой подложке.

Существует длительная потребность в промышленном производстве твердых, свободных от царапин поверхностей, хотя, например, алмазные покрытия существуют уже более 50 лет. Однако даже в настоящее время для пленок из алмазоподобного аморфного углерода (diamondlike carbon - DLC) максимальная рабочая температура составляет только 200°С, при этом они имеют низкое оптическое качество (являются черными) при толщине всего 1 мкм.

Даже если какая-то поверхность сформирована, она обычно легко отделяется от поверхности подложки, причем толщину формируемой поверхности трудно регулировать. Наносить покрытие на трехмерные объекты практически невозможно, причем процесс нанесения (даже в случае успеха) является крайне медленным и непригодным в промышленных условиях из-за высоких производственных затрат. Формирование трехмерных объектов невозможно даже в чисто техническом отношении. Получение поверхностей из сапфира (монокристаллического оксида алюминия), например, на поверхности маленьких линз известными методами все еще невозможно, хотя такое решение было бы эффективным по оптическим характеристикам и благодаря высокой твердости покрытия для многих различных применений.

Настоящее изобретение относится к способу лазерной абляции для нанесения покрытия (покрытий) на объект, имеющий одну или более поверхностей. Согласно изобретению покрытие на указанном объекте формируют, как на подложке, посредством абляции мишени с помощью импульсного лазера для холодной обработки таким образом, что однородность поверхности, образующейся на покрываемом объекте, составляет ±100 нм. В дополнение, качество поверхностей объектов, изготавливаемых согласно способу по изобретению, таково, что эти поверхности не содержат частиц с микроразмерами (>1 мкм) и предпочтительно не содержат никаких частиц с размерами более 100 нм. В оптимальном варианте сформированные поверхности не содержат частиц с размерами более 25 нм. Подобные поверхности имеют отличные оптические свойства, однородное качество и другие постоянно востребованные характеристики.

Настоящее изобретение позволяет изготовить, в том числе в промышленных условиях, любую плоскую или трехмерную поверхность или даже трехмерный объект с высоким качеством и экономично.

Изобретение относится также к объекту, на котором, как на подложке, посредством лазерной абляции, сформированы, в виде покрытий, одна или более поверхностей При этом покрытие на указанный объект нанесено, как на подложку, абляцией мишени импульсным лазером для холодной обработки, в результате чего однородность поверхности покрытия на объекте составляет ±100 нм.

Изобретение основано на неожиданном обнаружении того, что на объекты с планарной и трехмерной геометрией может наноситься (с производительностью, приемлемой для промышленного производства) покрытие с отличными техниескими свойствами (в отношении однородности поверхности, ее шероховатости, твердости и, когда это требуется, оптических характеристик в сочетании с твердостью).

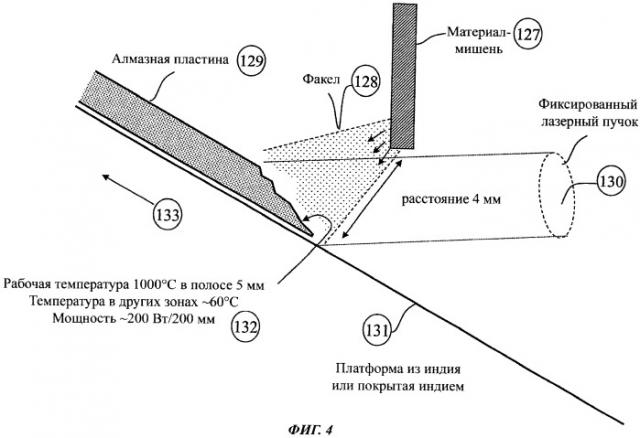

Согласно уровню техники расстояние между материалом аблируемой мишени и подложкой составляет обычно 30-70 мм. Однако неожиданно было обнаружено также, что поверхности высокого качества могут быть изготовлены согласно изобретению при очень коротких расстояниях между мишенью и подложкой, составляющих, например, от 2 мкм до 10 мм. При разработке изобретения было обнаружено также, что применительно к некоторым изделиям покрытия с желаемыми характеристиками могут быть нанесены только при указанных коротких расстояниях.

Далее, было обнаружено, что подобные поверхности высокого качества могут быть изготовлены согласно изобретению при низком вакууме или, при определенных условиях, даже в газовой атмосфере при нормальном (атмосферном) давлении. Тем самым обеспечивается резкое сокращение затрат в результате снижения требований к оборудованию (становятся ненужными высококачественные вакуумные камеры) при одновременном повышении производительности. Ранее нанесение покрытия на некоторые объекты, особенно на крупные, посредством лазерной абляции было невозможно осуществить по экономическим соображениям именно потому, что для крупных объектов требовалось бы строить столь большие и медленно откачиваемые вакуумные камеры, что производство покрытий было бы экономически невыгодным. Кроме того, для некоторых объектов, таких как каменные материалы, содержащие кристаллическую воду, даже при работе в высоком вакууме было бы трудно избежать, особенно в сочетании с повышенными температурами, выделения кристаллической воды, заключенной в камне, приводящего к разрушению обрабатываемого объекта.

Производительность формирования поверхности согласно изобретению является крайне высокой по сравнению с уровнем техники. Тогда как изготовление одного карата (0,2 г) алмаза известными методами занимает 24 ч, способом по изобретению при использовании лазера мощностью 20 Вт изготавливаются, например, 4 карата (0,8 г) в час. Было обнаружено также, что изобретение позволяет в каждом отдельном случае регулировать свойства желаемого материала, например алмаза, в соответствии с потребностями.

Цель изобретения заключается в реализации устройства (аппарата), позволяющего преодолеть или, по меньшей мере, ослабить проблемы, свойственные уровню техники. Другая цель состоит в создании способа, аппарата и/или системы для более эффективного нанесения покрытия на изделия с получением поверхности более высокого качества по сравнению с уровнем техники на дату приоритета настоящего изобр