Потолочная плита

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к потолочной плите. Технический результат заключается в повышении коэффициента поглощения шума и уменьшении осыпания из вырезанных отверстий остаточного гипса. Плита выполнена из гипса и целлюлозных волокон, которые сформованы с образованием панели. Гипс и волокна равномерно перемешаны в суспензии на основе воды, которая затвердевает и после этого подвергается прессованию и сушке. Высушенная панель обрабатывается с формированием на ее лицевой стороне множества отверстий. Общий объем отверстий достаточен для снижения веса панели, по меньшей мере, на 10% и для повышения коэффициента поглощения шума. Панель выполнена из целлюлозного волокна и гипса, в пропорции, в основном, от 8% до 30% по весу, который подвержен кальцинированию в водяной суспензии под давлением и после этого подвержен рекристаллизации в пустотах и трещинах целлюлозного волокна. 2 н. и 8 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованиям плиты подвесного потолка и, в частности, к новой комбинации композитного материала и механических модификаций корпуса такой плиты.

Уровень техники

Известная плита подвесного потолка обычно характеризуется относительно легким весом или, точнее, низкой плотностью. Легкий вес является благоприятным свойством с точки зрения изготовления, транспортирования, погрузочно-разгрузочных операций и монтажа. Однако известная потолочная плита с низкой плотностью часто имеет недостаток, который заключается в том, что такая плита относительно мягкая и ломкая (непрочная), вследствие чего она легко повреждается при транспортировании, погрузке-разгрузке и монтаже. Наконец, известная из уровня техники плита в процессе эксплуатации зачастую повреждается при ее временном удалении с целью обеспечения доступа к объему или полости над плитой (пазухе подвесного потолка), или в том случае, если плита случайно подвергается столкновению с каким-либо предметом, перемещаемым ниже плиты, или удару. Другой проблемой, присущей некоторым известным из уровня техники плитам, является тенденция к их провисанию относительно плоскости потолка, в особенности, в условиях влажной окружающей среды. Часто более прочные, долговечные конструкции плит, устойчивые к провисанию, являются более затратными при производстве и, следовательно, такие плиты должны продаваться по более высокой цене. В настоящее время сохраняется необходимость в создании экономичной потолочной плиты, которая оказывает большее сопротивление повреждениям и провисанию, которые обычно проявляются при использовании конструкции потолочной плиты, известной из уровня техники.

Сущность изобретения

Настоящее изобретение обеспечивает конструкцию потолочной плиты, которая может быть относительно недорогой в производстве и в то же время прочной, вследствие чего она обладает относительной устойчивостью к повреждениям. Как было установлено, физическое модифицирование панели, изготовленной из композита, в состав которого входят природные материалы, может удовлетворить потребности в части экономии, прочности и долговечности.

Композитный материал включает однородную смесь гипса и целлюлозных волокон. Конструкционная панель, изготовленная из этих материалов, обычно с проведением процесса, подобного литьевому, известному в данной области промышленности, может быть модифицирована в соответствии с настоящим изобретением путем создания многочисленных отверстий на той стороне панели, которая в итоге становится стеной комнаты или лицевой поверхностью плиты.

Указанные отверстия благоприятным образом служат для уменьшения эффективной плотности материала панели и для увеличения коэффициента поглощения шума (КПШ) плиты. Целлюлозные волокна равномерно распределены и хаотически ориентированы по всей панели и служат для того, чтобы панель имела высокую величину предела прочности при разрыве (ППР), при этом была легкой и чистой в большей степени, чем это требуется для целей использования ее в качестве потолочной плиты, и обладала исключительно высокой устойчивостью к провисанию. Кроме того, композитный материал панели производит эффект поглощения шума, уменьшая как отраженный, так и передаваемый шум. Входящие в состав композита волокна служат для механического прочного сцепления частиц гипса на месте, что эффективно исключает возможность образования частиц пыли и их высыпания из внутреннего объема отверстий (которые, как было сказано, механически вырезаны в панели) в процессе транспортирования, погрузки-разгрузки и эксплуатации. Включение подобным образом целлюлозных волокон в гипсовое связующее создает продукт, который может быть легко и точно вырезан без излишнего выкрашивания и при отсутствии значительного количества свободных выступающих концов волокон.

Ниже описаны некоторые варианты выполнения потолочной плиты, соответствующей изобретению. Согласно основному конструктивному выполнению плиты отверстия, уменьшающие плотность и поглощающие звук, являются глухими отверстиями, вырезанными с использованием подходящей операции сверления, например, с той стороны панели, которую, в конце концов, монтируют так, что она обращена в сторону интерьера комнаты или помещения. В качестве модификации конструкции поверх отверстий на плиту со стороны комнаты может быть наклеен слой декоративной пористой ткани для того, чтобы отверстия не были видны и для и улучшения свойств звукопоглощения этих отверстий.

Согласно другому варианту изобретения в панели с помощью подходящих пробойников или перфораторов или других инструментов вырезают (пробивают) отверстия так, что они проходят через всю толщину панели.

В тех случаях применения, когда свободное прохождение звука через перфорированную плиту нежелательно, обратную сторону панели покрывают слоем подходящего неперфорированного полотна, например полотна из плотной бумаги. Пробитые отверстия могут быть закрыты с видимой стороны плиты, или со стороны комнаты, с помощью слоя пористой ткани, приклеенного к плите с указанной стороны комнаты. В конструкциях плиты с просверленными или пробитыми отверстиями эти отверстия могут быть одинакового размера и отделены друг от друга одинаковым промежутком, или они могут иметь различные размеры и/или расстояние между отверстиями могут быть нерегулярными.

Было установлено, что конструкция панели, в особенности подходящая для образования тела или корпуса потолочной плиты согласно изобретению, раскрыта в патентном документе US5320677, содержание которого включено в настоящее описание посредством ссылки. Эта панель выполнена из относительно недорогих природных материалов, которые смешивают при проведении оригинального процесса формования панели. Для изготовления корпуса потолочной плиты используют композицию, содержащую, главным образом, гипс и целлюлозные волокна, такую, как описана в указанном патентном документе, которая демонстрирует высокую устойчивость к провисанию и, кроме того, вышеупомянутую лишь незначительную склонность к обсыпанию частиц в тех местах, где просверлены, получены путем машинной обработки или иным образом вырезаны отверстия, легко и аккуратно окончательно обработанные вместе с кромочным рельефом или кромочным элементом без проявления крошения, истирания или тому подобных эффектов. Панель для потолочной штаты, помимо этого, получается исключительно прочной, что делает ее в высокой степени устойчивой к повреждениям в обычных внешних условиях эксплуатации.

Краткое описание чертежей

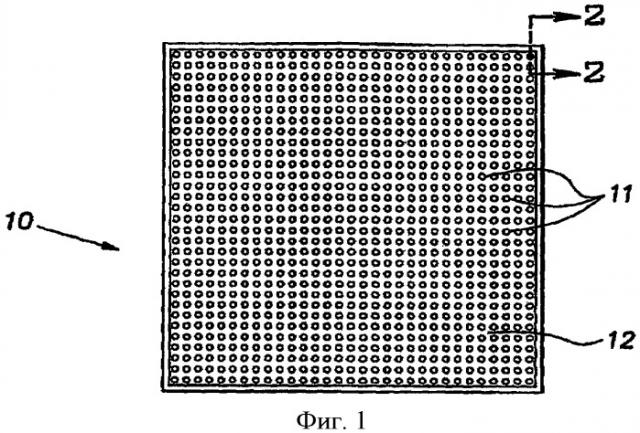

Фиг.1 - потолочная плита, выполненная в соответствии с настоящим изобретением, вид сверху.

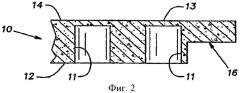

Фиг.2 - потолочная плита, показанная на фиг.1, местный разрез.

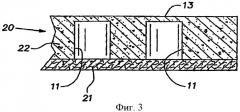

Фиг.3 - второй вариант воплощения потолочной плиты, соответствующей изобретению, вид в разрезе.

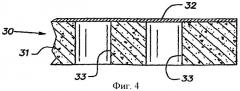

Фиг.4 - еще один вариант воплощения плиты согласно изобретению, вид в разрезе.

Краткое описание предпочтительных воплощений

Фиг.1 и фиг.2 иллюстрируют потолочную плиту 10, соответствующую одной форме воплощения изобретения. Плита 10 на виде сверху имеет форму прямоугольника, как и обычная плита, при этом иллюстрируемый элемент выполнен квадратным, и понятно, что потолочная плита по сравнению с иллюстрируемой может быть удлиненной. В частности, как правило, панель 10 будет изготовлена номинально с размерами в плане 0,6 м×0,6 м, 0,6 м×1,2 м, 1,2 м×1,2 м, 0,6 м-0,15 м×1,5 м, 1,5 м×1,5 м и 0,3 м×1,8 м. Необычная прочность описанной плиты или ее внутренней структуры позволяет использовать относительно большие плиты, не слишком опасаясь их разламывания. Плита 10 выполнена относительно тонкой по сравнению с ее размерами в плане и имеет толщину, например, номинально равную 1,25 мм или менее. Плиту 10 предпочтительно вырезают из предварительно сформованной панели большего размера, в идеале имеющей толщину, соответствующую толщине готовой плиты.

Плита 10 характеризуется наличием большого количества отверстий 11, которые распределены по существу по всей поверхности 12 стороны плиты, обращенной в комнату. Отверстия 11 выполнены глухими в том смысле, что они не проходят полностью через всю толщину панели 10. При этом отверстия 11 достаточно короткие и оставляют в корпусе стенку 13, которая предпочтительно относительно тонкая по сравнению с толщиной плиты 10, измеренной от обратной стороны панели, т.е. стороны 14, противоположной поверхности 12, обращенной в комнату. В иллюстрируемом примере на фиг.1 и фиг.2 отверстия 11 выполнены с образованием регулярной структуры и имеют одинаковый размер, например диаметр, равный 9,5 мм. Отверстия 11 служат для увеличения коэффициента поглощения шума (КПШ) и одновременно уменьшения веса и эффективной результирующей плотности плиты 10.

Плита 10 в соответствии с изобретением представляет собой композит из природных материалов, включающих, главным образом, гипс и целлюлозное волокно. В уровне техники эти материалы ранее комбинировали в различных видах, пропорциях и процессах для производства панелей, используемых в строительстве, однако эта известная в уровне техники продукция, по всей видимости, не рассматривалась с коммерческой точки для применения при изготовлении потолочных плит. Предпочтительные композитные материалы для формирования заготовки для предложенной плиты подвесного потолка описаны в вышеупомянутом патенте US5320677. Материал на основе гипса обычно демонстрирует низкий предел прочность на разрыв и, как следствие, имеет весьма ограниченную связующую способность, что делает этот материал относительно хрупким или крошащимся. Кроме того, гипс является относительно тяжелым или плотным материалом. Отчасти, эти характеристики объясняют, почему материал на основе гипса обычно не рассматривался для применения при производстве плит подвесных потолков. Композитный материал, включающий гипс и целлюлозные волокна, с другой стороны, может демонстрировать относительно высокие отношения предела прочности на разрыв к весу. Кроме того, композит, включающий гипс и целлюлозные волокна, проявляет относительно высокую огнестойкость, что может быть большим преимуществом его применения в производстве потолочных плит. Помимо этого, было обнаружено, что композиты, включающие гипс и целлюлозные волокна, приготовленные надлежащим образом, могут оказывать исключительное сопротивление провисанию, что является очень важной характеристикой производимых потолочных плит. Отношение содержаний целлюлозных волокон и гипса составляет приблизительно от 8 мас.% до 30 мас.% и предпочтительно от 8 мас.% до 15 мас.% целлюлозных волокон к соответствующему количеству гипса. Целлюлозные волокна и гипс предпочтительно составляют приблизительно, по меньшей мере, 90% и, более предпочтительно, по меньшей мере, 95% сухой твердой фазы готовой панели, из которой изготавливают панели для плит 10 или конструкционные панели, описанные ниже. В остальную часть веса плиты или панели могут входить добавки, используемые для облегчения процесса приготовления суспензии и отливки плиты или панели или для улучшения их свойств, такие как катализаторы, ингибиторы, наполнители для снижения веса и тому подобные добавки. Панель, выполненная из композита, характеризуется тем, что целлюлозные волока распределены равномерно и хаотически ориентированы по всему гипсовому связующему.

Весьма желательным и, по видимому, неопознанным в готовых товарах свойством композитов, включающих целлюлозные волокна и гипс, в отличие от конструкции Arough@, является то, что они могут быть разрезаны с помощью ножа или иным способом машинной обработки без образования избытка остаточных пыли или легко опадающих частиц или волокон на полученной поверхности разреза. Кроме того, композиция, включающая целлюлозные волокна и гипс, позволяет выполнять отверстия 11 очень близко к кромкам плиты без большой опасности разрушения материала, находящегося между отверстием и кромкой. Композитный материал, описанный в вышеупомянутом патенте US5320677, полученный из гипса, обожженного под давлением при нахождении в разбавленной суспензии вместе с целлюлозными волокнами, обезвоженного и затем дегидратированного для рекристаллизации гипса в пустотах целлюлозных волокон и около этих пустот и в результате сцепленного с ними, является, в особенности, подходящим материалом для использования при практическом осуществлении изобретения. Как было обнаружено, такой материал, помимо его превосходных прочностных и весовых характеристик, обладает исключительной устойчивостью к провисанию. Кроме того, этот материал является подходящим, в частности, для создания предварительно сформованной панели или плиты, в которой после затвердевания затем с помощью машинной обработки или иным образом производят вырезы с образованием отверстий 11, снижающих вес и поглощающих звук, а также производят какую-либо обработку кромок, например, для образования выемки 16, показанной на фиг.2. Прочное внутреннее сцепление двуводных кристаллов и целлюлозных волокон приводит к образованию чистых, относительно гладких поверхностей, на которых отсутствуют отдельные частицы гипса и/или целлюлозных волокон и частично присоединенные или свисающие волокна. Эта способность предпочтительного материала оставлять при резке чистую поверхность свидетельствует о проявлении качества при отсутствии необходимости в проведении операций дополнительной финишной обработки. Другое важное преимущество однородной внутренней структуры композита, включающего гипс и целлюлозные волокна, заключается в том, что она устойчива к обсыпанию (крошению) в зоне вырезки отверстий 11 на станке, их сверления или выполнения иным образом, что может иметь место при последующем проведении погрузочно-разгрузочных работ, транспортировании, монтаже и эксплуатации. Такое обсыпание или крошение, при отсутствии указанной устойчивости структуры, может создать проблемы, в частности, для монтажников и пользователей. Материал, удаленный при выполнении отверстий 11, может быть на 100% возвращен на проведение повторного цикла в исходное сырье, используемое для производства предварительно сформованной панели, из которой изготавливают плиту 10. Плита 10, для придания ей подходящего внешнего вида, может быть окрашена или покрыта покрытием до или после сверления отверстий 11 или выполнения их иным образом.

В соответствии с фиг.3, в том случае, когда желательна высокая величина коэффициента поглощения шума (КПШ), которая выше полученной только за счет отверстий 11, потолочная плита 20 может быть выполнена с пористой материей 21 на поверхности корпуса 22. Пористая материя 21 может представлять собой холст из нетканого стекловолокна, известный в данной отрасли промышленности. Материя 21 может быть приклеена к корпусу 22 с помощью подходящего адгезива, известного в уровне техники, и предпочтительно предварительно нанесенного на корпус 22. Корпус 22 может быть по существу идентичным, по составу и форме, потолочной панели 10, описанной со ссылкой на фиг.1 и фиг.2. В иллюстрируемом на фиг.3 примере корпус 22 показан без кромочного элемента 16 панели 10, изображенного на фиг.1 и фиг.2.

Поскольку отверстия 11 корпуса 22 конструкции являются глухими, воздух не проходит или не просасывается через них, и переносимая по воздуху пыль не втягивается на материю 21, поэтому на месте нахождения отверстий на внешней поверхности материи 21 не появляются пятна. При необходимости, для увеличения коэффициента поглощения шума плиты 20 и/или для придания ей желательного внешнего вида на сторону корпуса 22 плиты, обращенную к комнате, может быть наклеен более чем один пористый слой или слой материи.

На фиг.4 показан разрез плиты 30 подвесного потолка, содержащей тело конструкции или корпус 31 и тонкий лист 32, покрывающий заднюю или обратную поверхность корпуса 31 и создающий барьер для прохождения звука. Корпус 31 может быть выполнен из такого же материала и обработан так же, как и корпус плиты 10, показанной на фиг.1 и фиг.2, описанной выше. Отверстия 33 для облегчения конструкции и поглощения звука вырезают в корпусе 31 конструкции после монтажа корпуса и перед покрытия корпуса барьерным слоем 32. Эти отверстия могут быть вырезаны предпочтительно с помощью пробойников, известных в уровне техники, или с помощью сверла или других инструментов. Тонкий лист 32, образующий звуковой барьер, представляет собой неперфорированное полотно, выполненное, например, из бумаги, например из плотной бумаги, используемой при изготовлении обоев для стен. Тонкий лист 32, образующий звуковой барьер, предпочтительно приклеивают к корпусу с помощью подходящего адгезива. При желании для увеличения коэффициента поглощения шума панели между корпусом 31 и барьерным тонким листом 32 может быть размещена пористая ткань или тонкий пористый лист.

Хотя это и не показано, но при желании модификации конструкции потолочной плиты, представленной на фиг.3 и фиг.4, могут быть снабжены кромочным элементом, таким как выемка 16, отображенная на фиг.2. Любая из потолочных плит 10, 20 или 30 может быть окрашена в целях придания надлежащего внешнего вида и возможной выгоды с точки зрения поглощения шума.

Конструкции плит 10, 22 и 31 характеризуются тем, что все они изготовлены из композита, включающего целлюлозу и гипс, предпочтительно такого, как описан в патенте US5320677, превращенного после приготовления композита в жесткие панели, или заготовки, полученные в процессе формования и содержащие множество отверстий, отделенных друг от друга определенным промежутком, открытых с передней или обращенной в сторону комнаты стороны плиты. Отверстия вырезают в панели, выполненной из композита, с помощью подходящего сверла или путем пробивания пробойными инструментами или иной машинной обработки. Как было сказано, однородная смесь из хаотически ориентированных целлюлозных волокон и частиц гипса, образующих плиту или ее основу, создает такую структуру, которая является огнестойкой, сохраняет свои размеры и оказывает значительное сопротивление провисанию. Кроме того, важной особенностью, обеспечиваемой посредством настоящего изобретения, является способность такого материала оказывать сопротивление крошению при резке материала панели в процессе формирования отверстий и какого-либо кромочного элемента. Прочное сцепление целлюлозных волокон и частиц гипса уменьшает вероятность того, чтобы такие частицы осыпались, а волокна или их части были свободными и портили внешний вид на краях вырезанных отверстий или вырезанных кромочных элементов. Предпочтительно отверстия 11, 33 имеют достаточный размер и имеются в достаточном количестве для уменьшения веса плиты 10 или корпуса 22, 31, по меньшей мере, приблизительно на 20% по сравнению с весом, который такая плита или панель имела бы при отсутствии отверстий.

Хотя настоящее изобретение было описано и иллюстрировано в отношении определенных воплощений, это было сделано лишь в целях иллюстрации, а не ограничения изобретения. Для специалистов в данной области техники будут очевидны и другие варианты и модификации конкретных воплощений, описанных и иллюстрируемых здесь, и все они будут находиться в пределах объема и сущности настоящего изобретения. Соответственно, не предусматривается ограничивать патент объемом конкретных показанных и раскрытых здесь воплощений и создаваемым ими эффектом, также как изобретение не ограничивается каким-либо иным средством, не соответствующим той степени, в которой посредством настоящего изобретения достигается успех в данной области техники.

1. Потолочная плита, имеющая прямоугольную форму и номинальные размеры, в основном от 0,6×0,6 м до 1,5×1,5 м, выполненная из гипса и целлюлозных волокон, при этом гипс и целлюлозные волокна сформованы с образованием панели посредством равномерного перемешивания указанных волокон и гипса в суспензии на основе воды, которая затвердевает и после этого подвергается прессованию и сушке при обеспечении желательной толщины панели, при этом высушенная панель обрабатывается с формированием на ее лицевой стороне множества отверстий посредством удаления материала плиты, по меньшей мере, через большую часть толщины панели, причем общий объем отверстий и соответственно удаленного материала является достаточным для снижения веса панели, по меньшей мере, на 10% и для повышения коэффициента поглощения шума, демонстрируемыми панелью по сравнению с теми весом и коэффициентом поглощения шума, которые имела бы эта панель, выполненная из того же композита и без отверстий, причем упомянутые отверстия вырезаны с одной стороны плиты, сопряженной с лицевой стороной, и выполнены глухими на стороне, противоположной лицевой стороне, причем упомянутая панель выполнена из целлюлозного волокна и гипса в пропорции, в основном, от 8 до 30% по весу, который подвержен кальцинированию в водяной суспензии под давлением и после этого подвержен рекристаллизации в пустотах и трещинах целлюлозного волокна для прочного сцепления частиц гипса с целлюлозными волокнами для уменьшения осыпания из вырезанных отверстий остаточного гипса при последующей погрузке-разгрузке, транспортировке, монтаже или эксплуатации плиты.

2. Потолочная плита по п.1, в которой панель покрыта пористой тканью.

3. Потолочная плита по п.1, в которой панель покрыта пористой тканью, приклеенной со стороны, противоположной той стороне, к которой приклеен неперфорированный лист.

4. Плоская потолочная плита для подвесного потолка, имеющая прямоугольную форму на виде сверху и относительно тонкая в вертикальном направлении по сравнению с ее размерами в горизонтальной плоскости, при этом плита имеет корпус, выполненный из однородного композиционного материала, включающего целлюлозные волокна и гипс в пропорции, в основном, от 8 до 30% по весу, которые вместе образуют по существу, по меньшей мере, 90% веса корпуса, сформованного при проведении процесса типа литья, посредством которого целлюлозные волокна равномерно распределены и по существу хаотичным образом ориентированы по массе корпуса так, что этот корпус демонстрирует по существу одинаковые механические свойства в обоих направлениях профиля прямоугольной плиты, причем корпус имеет одинаковую толщину в основной части площади, охватываемой прямоугольной формой корпуса, при этом в корпусе плиты вырезано множество глухих отверстий, отделенных друг от друга определенным промежутком и находящихся со стороны корпуса, обращенной в сторону интерьера комнаты, в которой монтируют плиту, и распределенных по существу по всей площади указанной стороны, причем размер и количество отверстий достаточны для снижения веса корпуса, по меньшей мере, на 15% и для увеличения коэффициента поглощения шума корпуса, причем корпус, выполненный из композита, представляет собой продукт, полученный посредством кальцинирования гипса в суспензии под давлением и последующей рекристаллизации гипса по месту на целлюлозных волокнах и в целлюлозных волокнах для уменьшения осыпания из вырезанных отверстий остаточного гипса при последующей погрузке-разгрузке, транспортировке, монтаже или эксплуатации плиты.

5. Потолочная плита по п.4, в которой отверстия выполнены глухими и получены в результате сверления на глубину, меньшую толщины корпуса плиты.

6. Потолочная плита по п.4, в которой периметр корпуса вырезан с формированием кромки, имеющей выемку, в результате чего профиль лицевой стороны, снабженной отверстиями, имеет немного меньший размер, чем профиль всего корпуса в плане, при этом площадка, образованная по периметру корпуса за счет формировании выемки, находится в плоскости, лежащей между лицевой стороной и противоположной задней стороной корпуса.

7. Потолочная плита по п.4, в которой на лицевую сторону наклеена пористая ткань, при этом пористая ткань способствует увеличению коэффициента поглощения шума плиты.

8. Потолочная плита по п.4, в которой отверстия вырезаны по всей толщине корпуса плиты.

9. Потолочная плита по п.8, включающая неперфорированную материю, наклеенную на сторону корпуса, противоположную передней стороне.

10. Потолочная плита по п.9, в которой неперфорированная материя представляет собой бумажный материал.