Пакер халова

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности и может быть использовано для разобщения ствола скважины при выкачивании предварительно нагретой тяжелой нефти. Пакер содержит полый трубчатый корпус, концентрично закрепленные на нем трубчатый металлический слиток с низкой температурой плавления, термочувствительный элемент, сливную емкость, которая соединена с корпусом посредством заполненных легкоплавким металлом гидропроводов, и нагреватель. Пакер дополнительно содержит концентрично закрепленные в корпусе две трубчатые полые емкости переменного объема, одна из которых имеет вид тубы и снабжена манжетой, изготовленной из пластичного материала, например из меди, а другая имеет вид камеры, снабженной упругой, например, резиновой манжетой. По меньшей мере, часть гидропроводов расположена в продольном корпусу направлении. Слиток находится внутри тубы и имеет адекватную ей форму. Термочувствительный элемент имеет вид проволоки или ленты из сплава, обладающего эффектом памяти формы, например из никелида титана, и навит по всей длине вокруг манжеты тубы. Снабженная упругой манжетой камера связана соответствующими гидропроводами одной торцевой стороной с тубой, а другой со сливной емкостью. Техническим результатом является расширение функциональных возможностей пакера. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано для разобщения ствола скважины при выкачивании предварительно нагретой тяжелой нефти.

Известен пакер, металлический запорный орган которого изготовлен из никелидтитанового листа, обладающего эффектом памяти формы [1]. В транспортном положении запорный орган находится в охлажденном мартенситном состоянии и диаметр его минимален. На месте установки пакера запорный орган нагревают, в результате чего в процессе реализации аустенитного превращения его диаметр увеличивается и он разобщает скважину.

Недостатком известного пакера являются его ограниченные функциональные возможности.

Известно, что применительно к пластинам и трубам из никелида титана с поликристаллической структурой многократно воспроизводимая относительная деформация не превышает 2÷4%. При превышении указанных предельных значений относительной деформации в процессе циклической работы рабочих элементов наблюдается накопление необратимой деформации. Это означает, что при длительной циклической эксплуатации диаметр трубы из никелида титана диаметром 100 мм в лучшем случае может быть увеличен всего до 127 мм. Поэтому представляется проблематичным применение таких уплотнительных элементов внутри скважинных колонн, внутренний диаметр которых на месте установки пакера больше, чем в ее верхней части. Кроме того, функциональные возможности такого запорного органа из-за необходимости достижения герметичности ограничены крайне редкими случаями использования идеально гладких скважинных труб.

Известен выбранный в качестве прототипа пакер, предназначенный для герметизации ствола вертикальной скважины между обсадной колонной и колонной насосно-компрессорных труб [2]. Пакер содержит полый трубчатый корпус с радиальными отверстиями и полым сливным отсеком, закрепленные на корпусе манжету и расположенную над нею оболочку из легкоплавкого металла. Манжета снабжена биметаллическими пластинами-лепестками, которые раскрываются при температуре, меньшей, чем температура плавления данного сплава. Радиальные отверстия перекрыты пробками из легкоплавкого металла или сплава с температурой плавления выше, чем температура плавления материала, из которого выполнена оболочка.

В транспортном положении пакер спускают внутрь обсадной колонны скважины на заданную глубину. Внутри него на уровне интервала расположения манжеты с биметаллическими пластинами-лепестками устанавливают закрепленный на электрическом кабеле зонный электронагреватель. Далее включают электронагреватель и из-за нагрева происходит раскрытие биметаллических пластин-лепестков манжеты, которые перекрывают кольцевое пространство между корпусом и внутренней стенкой обсадной колонны. Затем включенный электронагреватель приподнимают до интервала расположения оболочки, в результате чего последняя расплавляется и в жидком состоянии заполняет кольцевое пространство над манжетой между корпусом пакера и внутренней стенкой обсадной колонны. При этом раскрытые биметаллические пластины-лепестки манжеты препятствуют протеканию расплавленного металла оболочки ниже манжеты. Далее электронагреватель отключают и извлекают из скважины. После кристаллизации сплава оболочки осуществляют гидравлическую опрессовку скважины. Затем скважину обвязывают по стандартной схеме и вводят в эксплуатацию, например, в качестве водонагнетательной.

Если возникнет необходимость снятия пакера, в скважину снова опускают электронагреватель в интервал расположения затвердевшей оболочки и расплавляют ее. Затем температуру нагрева повышают до температуры плавления пробок, находящихся в радиальных отверстиях, и расплавляют их. Происходит стекание расплавленных легкоплавких металлов или сплавов пробок и оболочки через радиальные отверстия внутрь сливного отсека. Электронагреватель отключают и извлекают из пакера. По мере восстановления температуры в скважине из-за охлаждения биметаллические пластины-лепестки отходят от внутренней стенки обсадной колонны, и пакер принимает транспортное положение, в котором он и извлекается из скважины.

Недостатком известного пакера являются его ограниченные функциональные возможности.

Легкоплавкий металл сливается при пакеровке в нужном направлении только в случае близкого к вертикальному расположения скважины.

Для предотвращения перетоков через пакер легкоплавкий сплав должен увеличиваться в объеме при красталлизации. Для этого, вероятно, предполагалось использовать обладающий столь редким свойством сплав Розе, температура плавления которого при нормальном давлении близка к 100С. Между тем, в ряде случаев, например при добыче предварительно разогреваемой тяжелой нефти, температура в скважине достигает 350С.

Целью изобретения является расширение функциональных возможностей пакера.

Указанная цель достигается тем, что пакер содержит полый трубчатый корпус, концентрично закрепленные на нем трубчатый металлический слиток с низкой температурой плавления, термочувствительный элемент, сливную емкость, которая соединена с корпусом посредством заполненных легкоплавким металлом гидропроводов и нагреватель. При этом дополнительно содержит концентрично закрепленные в корпусе две трубчатые полые емкости переменного объема, одна из которых имеет вид тубы и снабжена манжетой, изготовленной из пластичного материала, например из меди, а другая имеет вид камеры, снабженной упругой, например, резиновой манжетой, по меньшей мере, часть указанных гидропроводов расположена в продольном корпусу направлении, причем указанный слиток находится внутри тубы и имеет адекватную ей форму, термочувствительный элемент имеет вид проволоки или ленты из сплава, обладающего эффектом памяти формы, например из никелида титана, и навит по всей длине вокруг манжеты тубы, а снабженная упругой манжетой камера связана соответствующими гидропроводами одной торцевой стороной с тубой, а с другой со сливной емкостью. Дополнительно содержит, по меньшей мере, один обратный клапан, посредством которого емкости переменного объема связаны между собой. Дополнительно содержит теплоизоляционные экраны, закрепленные снаружи участков корпуса, соответственно напротив тубы, сливной емкости и мест установки гидропроводов. Указанные гидропроводы имеют вид патрубков и расположенные напротив них внутренние стенки корпуса снабжены отверстиями.

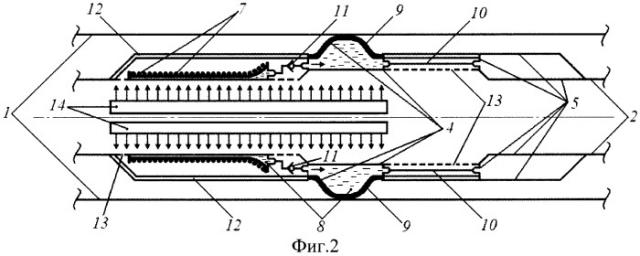

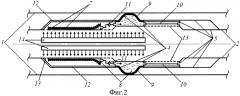

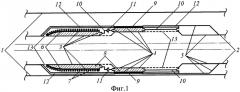

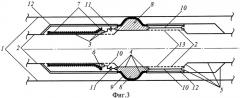

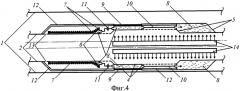

На фиг.1 схематично показан пакер, расположенный в горизонтальном участке ствола скважины перед пакеровкой. На фиг.2 схематично изображен пакер, расположенный в горизонтальном участке ствола скважины в начальный момент пакеровки на стадии завершения перетока легкоплавкого металла из одной емкости переменного объема в другую. На фиг.3 схематично показан пакер, расположенный в горизонтальном участке ствола скважины после завершения пакеровки. На фиг.4 схематично изображен пакер, расположенный в горизонтальном участке ствола скважины в начальный момент распакеровки на стадии завершения перетока легкоплавкого металла из емкости переменного объема в сливную емкость. На фиг.5 схематично показан пакер, расположенный в горизонтальном участке ствола скважины после его распакеровки. На фиг.6 схематично изображен вид сбоку на термочувствительный элемент перед аустенитным превращением (фиг.1). На фиг.7 схематично показан вид сбоку на термочувствительный элемент после завершения аустенитного превращения (фиг.2-5).

На фиг.1-7: 1 - горизонтальный участок скважинного ствола; 2 - полый трубчатый корпус; 3 - емкости переменного объема в виде тубы; 4 - емкость переменного объема в виде камеры; 5 - сливная емкость; 6 - манжета из пластичного материала, например из меди; 7 - проволочный или ленточный термочувствительный элемент из сплава, обладающего эффектом памяти формы, например из никелида титана; 8 - легкоплавкий металл; 9 - манжета из упругого материала, например резиновая оболочка заколонного пакера; 10 - гидропровод в виде металлического патрубка; 11 - обратный клапан; 12 - теплоизоляционный экраны; 13 - отверстие; 14 - нагреватель.

Пакер содержит расположенный в горизонтальном участке ствола 1 скважины полый трубчатый корпус 2 с двумя трубчатыми полыми емкостями переменного объема, одна из которых имеет вид тубы 3, а другая камеры 4, связанной противоположными торцами соответственно с тубой 3 и со сливной емкостью 5 (фиг.1-7). Туба 3 снабжена манжетой 6, изготовленной из пластичного материала, например из меди. Вокруг манжеты по всей ее длине равномерно навит термочувствительный элемент 7 в виде проволоки или ленты из сплава, обладающего эффектом памяти формы, например из никелида титана. Противоположные концы элемента 7 закреплены соответственно на противоположных концах манжеты 6, и память его формы выражается в укорачивании при нагреве. Внутри тубы 3 находится легкоплавкий металл или сплав 8, например, на основе олова и свинца. Камера 4 снабжена манжетой 9, изготовленной из упругого материала, например из резины. Туба 3 связана с камерой 4 посредством соответствующих металлических патрубков 10 и обратных клапанов 11. Камера 4 соединена со сливной емкостью 5 посредством соответствующих патрубков 10. Снаружи участков корпуса 2, расположенных напротив тубы 3, емкости 5 и мест установки патрубков 10, закреплены соответствующие теплоизоляционные экраны 12. Внутренние стенки корпуса 2, расположенные напротив тубы 3 и патрубков 10, снабжены отверстиями 13. Различные участки пакера расположены в зоне температурного воздействия нагревателей 14 (фиг.2, 4).

Перед погружением пакера в скважину тубу 3, камеру 4, все патрубки 10 и клапаны 11 заполняют расплавленным металлом или сплавом 8. После кристаллизации последнего на торце манжеты 6 закрепляют конец предварительно растянутого в охлажденном мартенситном состоянии термочувствительного элемента 7 - проволоки или ленты из сплава с эффектом памяти формы, обматывают элемент 7 вокруг веретенообразной манжеты 6 и закрепляют его другой конец на противоположном торце манжеты 6.

Пакер работает следующим образом.

Пакер устанавливают внутри пакеруемого участка скважинного ствола 1 (фиг.1) и нагревают нагревателем 14 до температуры плавления металл или сплав 8, находящийся в тубе 3, камере 4, клапанах 11 и непосредственно соединенных с ними патрубках 10. При этом температура элемента 7 повышается, он переходит в аустенитное состояние и в процессе укорачивания проволоки или ленты, из которой он состоит, элемент 7 уменьшает диаметр манжеты 6, выдавливая содержимое тубы 3 через клапаны 11 и связанные с ними патрубки 10 в камеру 4. В результате манжета 6 расширяется и вдавливается в стенки ствола 1, принимая его форму. Далее прекращают нагрев, и металл или сплав 8 и элемент 7 охлаждаются внутрискважинными флюидами. При этом, несмотря на то, что при охлаждении элемент 7 снижает свое силовое воздействие на манжету 6, перетек металла или сплава 8 в тубу 3 под действием упругой манжеты 9 предотвращается клапанами 11 (фиг.2). Далее происходит кристаллизация металла или сплава 8 и в этом состоянии на протяжении срока действия пакер разобщает собой ствол скважины.

При необходимости распакеровки производят нагрев нагревателями 14 до температуры плавления металла или сплава 8, расположенного в камере 4 и патрубках, соединяющих камеру 4 и емкость 5, а также самой емкости 5. В результате чего расплавленный металл или сплав 8 выдавливается упругой манжетой 9 камеры 4 в емкость 5 и наружный диаметр манжеты 9 уменьшается до исходного транспортного положения (фиг.4). После чего прекращают нагрев металла или сплава 8, из-за охлаждения скважинными флюидами он кристаллизуется (фиг.5) и пакер извлекают из скважины.

Благодаря заполнению камеры 4 под давлением пакер обеспечивает выполнение своих функций не только в вертикальных, но и в горизонтальных скважинах. При этом сжатие манжеты 9 обеспечивает возможность использования при ее заполнении металлов и сплавов 8, которые при кристаллизации не увеличиваются в объеме, поскольку данное сжатии манжеты 9 компенсирует изменение объема металла или сплава 8 при кристаллизации.

Термочувствительные элементы 7 в виде никелидтитановой проволоки или ленты толщиной менее 1 мм являются дешевыми и вместе с тем эффективными тепломеханическими преобразователями с эффектом памяти формы. У лучших рабочих элементов с монокристаллической структурой на основе никелида титана, которые имеют вид проволок диаметром 0,5÷0,8 мм, при работе на растяжение-сжатие предельная величина относительной деформации составляет 12÷14%. Для обычно применяемых гораздо менее дорогих никелидтитановых проволок такого же диаметра с поликристаллической структурой предел относительной деформации при работе на растяжение-сжатие - 7÷8%. Значения генерируемых подобными поликристаллическими элементами при аустенитном превращении напряжений достигает 700 МПа, а у монокристаллических - 1500 МПа. При этом данные элементы 7 могут быть изготовлены непосредственно на месте сборки пакера путем отсечения никелидтитановой проволоки или ленты от намотанного в бухту заводского полуфабриката. В результате чего значительно упрощается изготовление пакера и достигается наиболее экономное использование дорогостоящего никелида титана. Кроме того, из-за уникальной коррозионной стойкости никелида титана после извлечения пакера на поверхность такой элемент 7 может быть повторно использован при подготовке к работе того же или другого пакера.

Использованная литература

1. Патент США №4515213, Е21В 33/12, 1985 г.

2. Патент РФ №2236555, Е21В 33/12, Опубликовано: 20.09.2004.

1. Пакер, содержащий полый трубчатый корпус, концентрично закрепленные на нем трубчатый металлический слиток с низкой температурой плавления, термочувствительный элемент, сливную емкость, которая соединена с корпусом посредством заполненных легкоплавким металлом гидропроводов, и нагреватель, отличающийся тем, что дополнительно содержит концентрично закрепленные в корпусе две трубчатые полые емкости переменного объема, одна из которых имеет вид тубы и снабжена манжетой, изготовленной из пластичного материала, например, из меди, а другая имеет вид камеры, снабженной упругой, например, резиновой манжетой, по меньшей мере, часть указанных гидропроводов расположена в продольном корпусу направлении, причем указанный слиток находится внутри тубы и имеет адекватную ей форму, термочувствительный элемент имеет вид проволоки или ленты из сплава, обладающего эффектом памяти формы, например, из никелида титана, и навит по всей длине вокруг манжеты тубы, а снабженная упругой манжетой камера связана соответствующими гидропроводами одной торцевой стороной с тубой, а другой - со сливной емкостью.

2. Пакер по п.1, отличающийся тем, что дополнительно содержит, по меньшей мере, один обратный клапан, посредством которого емкости переменного объема связаны между собой.

3. Пакер по п.1, отличающийся тем, что дополнительно содержит теплоизоляционные экраны, закрепленные снаружи участков корпуса, соответственно напротив тубы, сливной емкости и мест установки гидропроводов.

4. Пакер по п.1, отличающийся тем, что указанные гидропроводы имеют вид патрубков, и расположенные напротив них внутренние стенки корпуса снабжены отверстиями.