Трубчатый подогреватель газов

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано в теплообменных аппаратах, например, для подогрева технологических газов преимущественно, в производстве азотной кислоты. В трубчатом подогревателе газов, представляющем собой вертикальную конструкцию, содержащем входной коллектор неочищенного газа, отводящий коллектор неочищенного газа, установленный в кессоне, коллектор подвода очищенного газа, газовые горелки и нагревательную печь, внутреннее пространство которой подразделяется на камеры радиации, смешения, конвекции, а трубчатая система нагревательной печи, расположенная между отводящим коллектором и входным коллектором неочищенного газа, состоит из ряда параллельных нитей, радиационная часть которых представляет собой параллельные вертикальные трубы, конвективная часть выполнена в виде параллельных змеевиков, образованных горизонтально расположенными теплообменными трубами, соединенными калачами, снабженными шипами, зафиксированными в гнездах боковых панелей, крайние нижние теплообменные трубы змеевиков образуют упругие петли, имеющие возможность перемещения в нижних гнездах боковых панелей, выполненных в виде вертикальных пазов. При таком выполнении повышается эксплуатационная надежность подогревателя за счет компенсации температурной деформации высоконагретой части. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплотехнике и может быть использовано в теплообменных аппаратах, например, для подогрева технологических газов, преимущественно в производстве азотной кислоты.

Известен трубчатый подогреватель системы производства азотной кислоты, предназначенный для нагрева направляемого в реактор неочищенного технологического газа и представляющий собой вертикальную конструкцию, внутреннее пространство которой подразделяется (снизу вверх) на камеры радиации, смешения, конвекции. Теплообменный аппарат включает заключенную между верхним и нижним коллекторами трубчатую систему, состоящую из расположенных в соответствующих камерах радиационной и конвективной частей. В камере смешения имеются коллекторы подвода выходящего из реактора очищенного технологического газа.

(Справочник азотчика, Москва, изд. Химия, 1987 год, стр.83-84).

Вследствие высокой местной температуры вертикальное удлинение труб радиации составляет значительную величину. Для ее поглощения сборка труб радиации выполнялась с преднатягом, при котором отводы сверху и снизу труб радиации несколько разгибались, а сами трубы вытягивались. Предполагалось, что при разогреве вертикальные трубы удлинятся, напряжения и деформации преднатяга снимутся и в этом состоянии система будет находиться в течение длительной рабочей кампании. При регламентном останове трубы радиации укоротятся и исходное состояние с натягом восстановится. При следующей рабочей кампании цикл повторится.

Следует заметить, что проект разрабатывался несколько десятилетий назад и соответствовал тогдашнему уровню знаний. Однако практика показала и расчеты, выполненные современными методами, подтвердили, что жесткость отводов труб радиации выше устойчивости длинных вертикальных участков. В результате при первоначальном нагреве вместо деформации отводов происходил боковой прогиб труб радиации. Поскольку прогиб происходил в зоне высоких температур, а производственный цикл достаточно длительный (порядка года и более), происходила релаксация, при которой тепловые деформации переходят в пластические. В результате по завершении рабочей кампании исходное положение не восстанавливалось, а боковой прогиб сохранялся. Сохранению прогиба способствовало то, что при снижении температуры механическая прочность металла возрастает, так что для образования прогиба при высоких температурах требовалось меньшее усилие, чем для выпрямления той же трубы при низких. Появление прогиба уменьшало вертикальный размер радиационной части, вследствие чего нижний коллектор поднимало над опорами, на которых он первоначально покоился, что приводило к дополнительным напряжениям и деформациям на стыке с внешней обвязкой и в уплотнениях на выходе коллектора из корпуса подогревателя. При следующей кампании процесс повторялся и деформации накапливались. Через несколько циклов ситуация усугублялась настолько, что разрывы труб радиации становились неизбежными. Количество повреждений возрастало, в итоге следовал длительный останов со сложным и дорогим ремонтом.

Задачей изобретения является повышение эксплуатационной надежности трубчатого подогревателя газов за счет компенсации температурной деформации высоконагретой части.

Данная задача решается за счет того, что в трубчатом подогревателе газов, представляющем собой вертикальную конструкцию, содержащем входной коллектор неочищенного газа, отводящий коллектор неочищенного газа, установленный в кессоне, коллектор подвода очищенного газа, газовые горелки и нагревательную печь, внутреннее пространство которой подразделяется на камеры радиации, смешения, конвекции, а трубчатая система нагревательной печи, расположенная между отводящим коллектором и входным коллектором неочищенного газа, состоит из ряда параллельных нитей, радиационная часть которых представляет собой параллельные вертикальные трубы, конвективная часть выполнена в виде параллельных змеевиков, образованных горизонтально расположенными теплообменными трубами, соединенными калачами, снабженными шипами, зафиксированными в гнездах боковых панелей, крайние нижние тепообменные трубы змеевиков образуют упругие петли, имеющие возможность перемещения в нижних гнездах боковых панелей, выполненных в виде вертикальных пазов.

Кроме того, длина вертикальных пазов панелей выбирается из условия поглощения удлинения труб радиационной части.

Кроме того, змеевики конвективной части, объединенные с помощью боковых панелей в пакеты, опираются на монорельсы, расположенные на полочках, представляющих собой небольшие местные балконы, выполненные на гладкой боковой поверхности футерованных стенок нагревательной печи.

Кроме того, гнезда панелей имеют эллиптическую форму с вертикально направленной большой осью, при этом размер эллипсности принимается из расчета разности вертикальных тепловых удлинений змеевиков и боковых панелей.

Кроме того, теплообменные трубы конвективной части могут быть выполнены оребренными, при этом упругие петли выполнены без оребрения.

Изобретение поясняется чертежами.

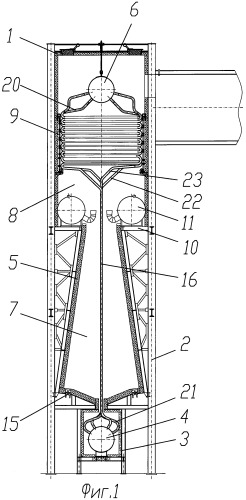

Фиг.1 - общий вид трубчатого подогревателя газов.

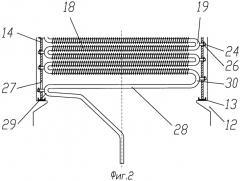

Фиг.2 - узел установки упругой петли.

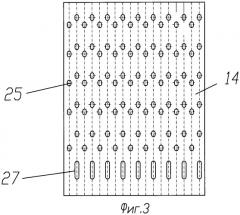

Фиг.3 - расположение гнезд под шипы в боковых панелях.

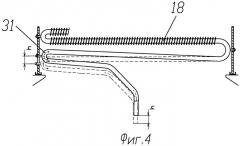

Фиг.4 - схема работы упругой петли.

Трубчатый подогреватель газов 1 представляет собой вертикальную конструкцию, установленную на каркасе 2, в нижней части подогревателя расположен кессон 3, в котором расположен отводящий коллектор неочищенного газа 4, выше кессона 3 расположена нагревательная печь 5, вверху которой расположен входной коллектор неочищенного газа 6. Изнутри металлические поверхности кессона и печи покрыты футеровкой.

Внутреннее пространство нагревательной печи 5 подразделяется на три камеры: камеру радиации 7, камеру смешения 8 и камеру конвекции 9.

Боковые стенки камеры радиации 7 в нижней своей части опираются на балки и колонны каркаса 2, в верхней части они соединены с каркасом горизонтальными полками 10, образующими дно камеры смешения 8. На полках 10 установлены коллекторы 11 подвода очищенного газа. Границей между камерой смешения 8 и камерой конвекции 9 служат полочки 12, представляющие собой небольшие местные балконы, выполненные на гладкой боковой поверхности футерованных стенок нагревательной печи. Между полочками 12 переброшены монорельсы 13, на которые опираются боковые панели 14.

В наклонных к середине боковых участках пода камеры радиации 7 нагревательной печи 5 с двух сторон расположены газовые горелки 15, камера радиации 7 и кессон 3 соединены продольным щелевым отверстием.

Трубчатая система нагревательной печи, расположенная между отводящим коллектором 4 и входным коллектором 6 неочищенного газа, состоит из ряда параллельных нитей, количество которых определяется расходом нагреваемого неочищенного газа и может достигать значительного числа. Каждая нить включает радиационную и конвективную части. Радиационная часть выполнена как ряд достаточно длинных (порядка 10 м) параллельных вертикальных труб радиации 16, конвективная часть - как ряд параллельных змеевиков 17, образованных горизонтально расположенными теплообменными трубами 18, которые могут быть выполнены оребренными, соединенными калачами 19. Конвективная часть через изогнутые отводы 20 соединена с верхним входным коллектором 6, радиационная часть соединена с нижним отводящим коллектором 4 через изогнутые отводы 21. Радиационная и конвективная части соединены друг с другом двумя типоразмерами отводов, расположенными в камере смешения 8 - большими 22 и малыми 23, при этом для обеспечения плотного набора смежные нити теплообменных труб чередуются в "левом" и "правом" исполнениях.

Змеевики 17 конвективной части с помощью боковых панелей 14 объединены в пакеты, опирающиеся на монорельсы 13, расположенные на полочках 12.

Калачи 19 змеевиков 17 снабжены шипами 24, которые зафиксированы в гнездах 25 боковых панелей 14 с помощью шплинтовых креплений 26, при этом гнезда 25 имеют эллиптическую форму с вертикально направленной большой осью. Размер эллипсности принимается из расчета разности вертикальных тепловых удлинений змеевиков 17 и боковых панелей 14. Нижние гнезда боковых панелей 14 выполнены в виде вертикальных пазов 27, длина которых выбирается из условия поглощения удлинения труб 16 радиационной части, и обеспечивают вертикальное перемещение нижних шипов 24, при этом крайние нижние теплообменные трубы 28 змеевиков, выполненные без оребрения, с нижними калачами 29 и верхними калачами 30 образуют упругие петли 31, обеспечивающие вертикальные подвижки при тепловых деформациях.

Работа трубчатого подогревателя заключается в следующем.

Во входной коллектор 6 подается нагреваемый неочищенный газ, который нагревается, последовательно проходя через змеевики 17 конвективной части и вертикальные трубы 16 радиационной части. Нагретый неочищенный газ покидает подогреватель через отводящий коллектор 4. Нагрев неочищенного газа в камере радиации 7 происходит за счет сжигания в горелках 15 топливного газа. При этом температура греющей среды (дымовых газов) в камере радиации 7 поддерживается максимально высокой и ограничивается механической прочностью металла вертикальных труб 16. Покидающие радиационную часть все еще высоконагретые дымовые газы смешиваются в камере смешения 8 с менее нагретыми очищенными газами, поступающими из коллекторов 11. Образовавшаяся смесь обладает более низкой температурой, чем дымовые газы в камере радиации, и является греющей средой конвективной части.

При нагреве вертикальные трубы 16 радиационной части удлиняются на величину h. Упругие петли 31 обладают малой жесткостью и сжимаются, так что шипы 24 нижних калачей 29 смещаются в вертикальных пазах 27 на примерно такую же величину. Шипы 24 верхнего калача 30 несколько подвигаются и разворачиваются в гнездах 25, при этом разница вертикальных тепловых расширений змеевиков 17 и боковых панелей 14 компенсируется за счет эллипсности гнезд 25.

Упругие петли 31 обтекаются греющей средой с более низкой температурой, при которой местная температура металла не превышает границы релаксации компенсационных напряжений. Как следствие, механические свойства металла сохраняются, так что при снятии нагрева радиационной части упругие петли 31 принимают свои первоначальные размеры и форму и циклы нагрев-охлаждение могут повторяться неоднократно.

Для обеспечения длительной эксплуатации упругих петель 31 местная температура металла не должна превышать:

| для аустенитных сталей | 450°С |

| для хромомолибденовых сталей | 370°С |

Свобода тепловых подвижек пакетов конвекции вдоль фронта подогревателя обеспечивается наличием монорельсов 12, которые предохраняют также от перекосов панелей относительно первоначальной плоскости их установки. Устранение перекосов предохраняет футеровку корпуса от повреждений и позволяет выполнить здесь минимальные зазоры. Этому же способствуют шплинтовые крепления шипов змеевиков, а освобождение теплообменного аппарата от препятствий вертикальным подвижкам при тепловых деформациях обеспечивает надежную работу подогревателя газов.

Компенсация температурной деформации высоконагретой части позволяет повысить эксплуатационную надежность трубчатого подогревателя газов.

1. Трубчатый подогреватель газов, представляющий собой вертикальную конструкцию, содержащий входной коллектор неочищенного газа, отводящий коллектор неочищенного газа, установленный в кессоне, коллектора подвода очищенного газа, газовые горелки и нагревательную печь, внутреннее пространство которой подразделяется на камеры радиации, смешения, конвекции, а трубчатая система нагревательной печи, расположенная между отводящим коллектором и входным коллектором неочищенного газа, состоит из ряда параллельных нитей, радиационная часть которых представляет собой параллельные вертикальные трубы, конвективная часть выполнена в виде параллельных змеевиков, образованных горизонтально расположенными теплообменными трубами, соединенными калачами, снабженными шипами, зафиксированными в гнездах боковых панелей, отличающийся тем, что крайние нижние теплообменные трубы змеевиков образуют упругие петли, имеющие возможность перемещения в нижних гнездах боковых панелей, выполненных в виде вертикальных пазов.

2. Трубчатый подогреватель газов по п.1, отличающийся тем, что длина вертикальных пазов панелей выбирается из условия поглощения удлинения труб радиационной части.

3. Трубчатый подогреватель газов по п.1, отличающийся тем, что змеевики конвективной части, объединенные с помощью боковых панелей в пакеты, опираются на монорельсы, расположенные на полочках, представляющих собой небольшие местные балконы, выполненные на гладкой боковой поверхности футерованных стенок нагревательной печи.

4. Трубчатый подогреватель газов по п.1, отличающийся тем, что гнезда панелей имеют эллиптическую форму с вертикально направленной большой осью, при этом размер эллипсности принимается из расчета разности вертикальных тепловых удлинений змеевиков и боковых панелей.

5. Трубчатый подогреватель газов по п.1, отличающийся тем, что теплообменные трубы конвективной части выполнены оребренными, при этом упругие петли выполнены без оребрения.