Способ исследования деформации режущего инструмента в процессе резания

Иллюстрации

Показать всеИзобретение относится к оптическим способам измерения деформаций твердого тела, в частности режущей части инструмента. Технический результат - осуществление высокоточных безынерционных бесконтактных измерений изменения деформационного поля материала режущей части инструмента от силовых нагрузок при нестационарных условиях резания, обеспечение возможности проведения расчетов динамики напряженно-деформированного состояния и прочности режущей части инструмента в этих условиях. Способ исследования деформации режущего инструмента в процессе резания заключается в том, что предварительно на заготовке делают с необходимым шагом поперечные пазы, а боковую поверхность материала режущей части инструмента полируют. Затем освещают боковую полированную поверхность инструмента пучком когерентного монохроматического излучения, формируют интерференционную картину, непрерывно регистрируют изменения интерференционных картин. Далее осуществляют процесс резания на интересующих режимах, а составляющую деформации от силовых нагрузок определяют путем пересчета разности порядков интерференционных полос, прошедших через расчетные сечения на интерференционных картинах, полученных в процессе резания непосредственно перед поперечным пазом и в момент нахождения режущей части инструмента в пазу. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к измерительной технике, а именно к оптическим способам измерения деформаций, и может быть использовано при исследовании процессов деформации режущего инструмента при резании на реальных режимах обработки.

Известен способ исследования деформации материалов в процессе снятия стружки резанием, заключающийся в том, что боковую поверхность материала полируют, осуществляют процесс резания на реальных режимах, освещают боковую поверхность материала, регистрируют с помощью киносъемки ее перемещения и по этим данным определяют деформации исследуемого материала (а.с. СССР №115008, G01B 11/16, опубл. 1958).

Недостатком известного способа является узкая область применения, ограниченная зоной пластической деформации материала, что неприемлемо для исследований деформации материала режущего инструмента, которая в процессе резания не превышает пределов зоны упругости. Кроме того, по структурным перемещениям нельзя определить характер распределения деформаций в исследуемом поле режущего клина инструмента.

Наиболее близким к предлагаемому является способ исследования деформации материалов в процессе снятия стружки резанием (а.с. СССР №1173179, G01B 11/16, опубл. 1985, бюл. №30), заключающийся в том, что боковую поверхность режущей части инструмента полируют, осуществляют процесс резания на реальных режимах, освещают полированную боковую поверхность когерентным монохроматическим излучением, формируют в предметной плоскости кинокамеры интерференционную картину в результате взаимодействия отраженного и опорного пучков и по зарегистрированным интерференционным картинам определяют деформации материала режущей части инструмента.

Недостатком этого способа является невозможность исследования изменения деформации материала режущей части инструмента от силовых нагрузок при нестационарных условиях резания, например, при врезании с изменяющейся толщиной срезаемого слоя, в связи с изменяющейся составляющей температурных деформаций, связанной с изменением температурного поля режущей части.

Задачей изобретения является создание способа, позволяющего исследовать изменение напряженно-деформированного состояния и прочности режущей части инструмента в процессе резания при изменяющихся силовых и температурных воздействиях.

Для решения поставленной задачи в известном способе исследования деформации материалов в процессе снятия стружки резанием, заключающемся в том, что боковую поверхность режущей части инструмента полируют, осуществляют процесс резания на реальных режимах, освещают полированную боковую поверхность когерентным монохроматическим излучением, формируют в предметной плоскости видеокамеры интерференционную картину в результате взаимодействия отраженного и опорного пучков и по зарегистрированным путем видеосъемки интерференционным картинам определяют деформации материала режущей части инструмента, предварительно с необходимым шагом в обрабатываемой заготовке выполняют поперечные пазы небольшой ширины, а составляющую деформации от силовых нагрузок определяют путем выделения из интерференционной картины, полученной в процессе резания, интерференционной картины, полученной в момент нахождения режущей части инструмента в пазу. В случае если материал режущей части инструмента не обладает отражающими способностями, то после полирования на него наносят зеркальное покрытие.

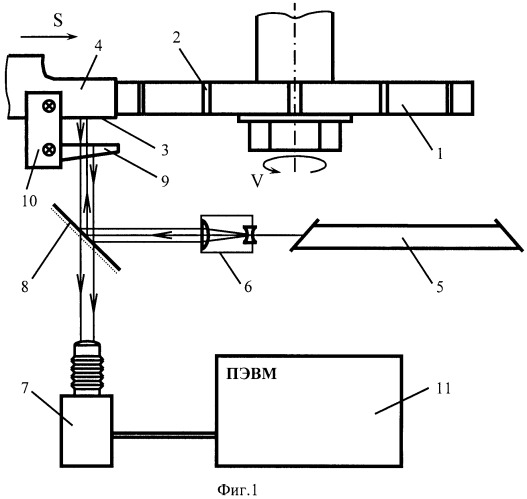

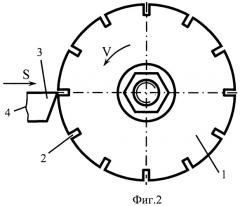

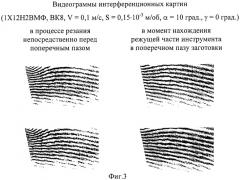

На фиг.1 изображена оптическая схема, поясняющая реализацию описываемого способа; на фиг.2 - схема процесса резания заготовки с пазами; на фиг.3 приведены видеограммы интерференционных картин соответственно в процессе резания непосредственно перед поперечным пазом и в момент нахождения режущей части инструмента в поперечном пазу.

Способ осуществляется следующим образом. Предварительно на заготовке 1 делают с необходимым шагом поперечные пазы 2 небольшой ширины, а боковую поверхность 3 материала режущей части инструмента 4 полируют. После установки инструмента 4 в резцедержателе станка освещают боковую поверхность 3 режущей части пучком когерентного монохроматического излучения от оптического квантового генератора (лазера) 5. Для увеличения диаметра пучка в соответствии с исследуемой площадью зеркально-полированной боковой поверхности 3 режущей части используется коллиматор 6. Интерференционную картину формируют в предметной плоскости видеокамеры 7 в результате взаимодействия отраженного и опорного пучков, получаемых с помощью интерферометра, например, включающего в себя полупрозрачное зеркало 8 и оптический клин 9. В данном случае оптический клин 9 жестко связан с исследуемым инструментом 4 через специальный держатель 10. Изображения интерференционных картин непрерывно регистрируют путем видеосъемки с помощью видеоконтрольного блока, состоящего из скоростной видеокамеры 7 и средства записи 11. Далее осуществляют процесс резания заготовки 1 (см. фиг.2), например, в виде диска на интересующих режимах (скорости резания V и подаче S). По полученным видеограммам (см. фиг.3) определяют разность порядков полос, прошедших через расчетные сечения, с помощью графического вычитания эпюр порядков интерференционных полос, полученных в процессе резания непосредственно перед поперечным пазом 2 и в момент нахождения режущей части инструмента 4 в пазу 2. В первом случае интерференционная картина отражает суммарные поперечные деформации от силовых и температурных воздействий на режущий клин, а во втором - только температурные деформации. Далее известным способом пересчитывают разность порядков интерференционных полос в величину деформаций по формуле

Δt=m·λ,

где Δt - поперечная деформация режущего клина инструмента;

m - разность порядков интерференционных полос;

λ - длина волны монохроматического когерентного излучения.

В случае если материал режущей части инструмента не обладает отражающими способностями, то после полирования на него наносят зеркальное покрытие, например, из серебра путем напыления или химической реакции типа "серебряное зеркало".

Таким образом, описанный способ исследования деформации режущего инструмента в процессе резания позволяет осуществить высокоточные безынерционные бесконтактные измерения изменения деформационного поля материала режущей части инструмента от силовых нагрузок при нестационарных условиях резания и становится возможным проведение расчетов динамики напряженно-деформированного состояния и прочности режущей части инструмента в этих условиях.

1. Способ исследования деформации режущего инструмента в процессе резания, заключающийся в том, что боковую поверхность режущей части инструмента полируют, осуществляют процесс резания на реальных режимах, освещают полированную боковую поверхность когерентным монохроматическим излучением, формируют в предметной плоскости видеокамеры интерференционную картину в результате взаимодействия отраженного и опорного пучков и по зарегистрированным путем видеосъемки интерференционным картинам определяют деформации материала режущей части инструмента, отличающийся тем, что предварительно с необходимым шагом в обрабатываемой заготовке выполняют поперечные пазы, а составляющую деформации от силовых нагрузок определяют путем вычитания порядков интерференционных полос, прошедших через расчетные сечения на интерференционных картинах, полученных в процессе резания непосредственно перед поперечным пазом и в момент нахождения режущей части инструмента в пазу.

2. Способ по п.1, отличающийся тем, что на боковую полированную поверхность материала режущей части инструмента, выполненную из неотражающего материала, наносят зеркальное покрытие.