Стенд испытаний колесных пар и их элементов

Иллюстрации

Показать всеИзобретение предназначено для проведения лабораторных испытаний колесных пар рельсового подвижного состава для определения прочностных и ресурсных характеристик, сравнения эффективности конструктивных решений и проведения приемочных испытаний. Стенд состоит из катка для взаимодействия с гребнем и поверхностью катания колеса, устройства для вращения и торможения колесной пары и нагружающего устройства. Нагружающее устройство включает независимые маслостанции с гидрораспределителями, гидравлические цилиндры со штоками, на концах которых установлены клиновые упоры, опирающиеся на клиновые поверхности держателей катков. Технический результат - оценка прочностных и ресурсных свойств колесных пар в условиях приближения испытания колесных пар к реальным нагрузкам, приходящимся на колесную пару при прохождении не только прямых участков железнодорожного пути, но и криволинейных участков с различным радиусом. 1 з.п. ф-лы, 2 ил.

Реферат

Предложенный стенд относится к машиностроению, в частности к установкам для испытания колесных пар и их элементов рельсового подвижного состава, и может найти применение для испытания трибологической системы колесо - рельс.

Стенд предназначен для проведения лабораторных испытаний колесных пар рельсового подвижного состава для целей определения прочностных и ресурсных характеристик, сравнения эффективности конструктивных решений и проведения приемочных испытаний.

Опытом эксплуатации и теоретическими исследованиями установлено, что безопасность и технико-экономические показатели поездов существенно зависят от возникновения и накопления деформационных повреждений в колесной паре в процессе эксплуатации. Соответствующие модельные исследования и натурные испытания проводятся на физических и математических моделях в лабораторных условиях, на катковых стендах с натурными единицами подвижного состава, на участках железных дорог с существующими типами и моделями подвижного состава. На катковых стендах воспроизводятся при этом важнейшие геометрические и физические характеристики условий эксплуатации колесных пар, их состояния, а также соответствующие характеристики состояния пути, в том числе и моделирующие геометрические отклонения, которые вызывают соответствующие реакции в подвижном составе.

Известен испытательный стенд, разработанный Исследовательско-технологическим центром железных дорог Германии (FTZ) совместно с компаниями Renk и IABG (M.Luke et al. Eisenbahntechnische Rundschau, 2001, №4, s.211-217, русскоязычная версия статьи в журнале «Железные дороги мира», 2005, №04 доступна по адресу http://www.css-rzd.ru/zdm/2005-04/03004-1.htm), позволяющий проводить количественный анализ процессов износа и усталости металла в зоне контакта колеса с рельсом. Основу стенда составляет колесная пара, катящаяся по приводимым в движение роликам с профилем рельса (рельсовому блоку) и имеющая возможность смещения по трем осям. Рельсовый блок стенда представляет собой два диска, соединенных между собой жестким валом, на которые напрессованы кольца с профилем рельса типа МСЖД 60. Относительные перемещения колесной пары и рельсового блока осуществляются с помощью системы гидравлических сервоцилиндров. Выполненная из балок конструкция стенда установлена на фундаменте, содержит вертикальные и горизонтальные цилиндры. Вместе с тем, конструкция этого стенда не позволяет осуществлять моделирование движения колесной пары на криволинейном участке пути из-за жесткой связи между роликовыми дисками, создающими нагружение испытываемой колесной паре. Указанный стенд, кроме того, требует наличия двух независимых гидравлических цилиндров горизонтального и вертикального нагружения, что увеличивает массу и размеры стенда.

Известны отечественные технические решения, представленные стендом для испытания гребней колес подвижного состава (патент на изобретение РФ №2189024, G01M 17/00, дата приоритета 03.01.2001). Стенд относится к установкам для испытания колесных пар рельсового подвижного состава и для испытания трибосистем с вращательным движением, относительным проскальзыванием поверхностей и вводом смазочных материалов в зону контакта при качении. Стенд содержит опорный каток для взаимодействия с гребнем колеса, упругофрикционный привод колеса, зубчатый ряд между валами катка и колеса снабжен диском, обод контактирует с рабочей поверхностью гребня колеса, при этом для изменения в процессе моделирования скорости скольжения обода относительно гребня на оси диска размещено маховое колесо. Недостатком стенда является его узкая специализация. Конструкция стенда не обеспечивает создание и регулирование двух одновременно действующих взаимно перпендикулярных сил на колесо колесной пары, что существенно усложняет и снижает точность стендового моделирования в процессе прочностных испытаний колесных пар в условиях эксплуатационных режимов.

Известно устройство стенда для испытания гребней колес подвижного состава (свидетельство на полезную модель РФ №5647, G01M l7/00, дата приоритета 22.10.1996). Стенд содержит опорный каток для взаимодействия с гребнем колеса, упругофрикционный привод, ведущий каток которого контактирует с торцевой поверхностью колеса, зубчатый ряд между валами катка и колеса для измерения относительной скорости вращения опорного катка и колеса. Конструкция стенда также не обеспечивает регулирование сил в осевом для колесной пары направлении, что не позволяет достаточно точно моделировать эксплуатационные режимы работы колесной пары.

Известно устройство стенда для испытания колесных пар рельсовых транспортных средств (авторское свидетельство СССР №1245919, G01M 17/00, дата приоритета 11.02.1985), принятое в качестве прототипа предлагаемой в данном описании конструкции испытательного стенда. Стенд по указанному авторскому свидетельству позволяет приблизить условия испытаний колесных пар к эксплуатационным условиям путем воспроизведения боковой качки и подпрыгивания пар дисбалансными грузами, установленными в приводах вращения букс. Стенд содержит приводные опорные катки, взаимодействующие с колесной парой. Привод стенда обеспечивает разные угловые скорости катков, что соответствует движению, приближенному к движению колесной пары по криволинейному участку пути. Для воспроизведения боковой качки колесной пары на наружную поверхность букс насаживают инерционные секторы и приводят их во вращение. Величину динамической нагрузки изменяют массами инерционных секторов. Однако анализ конструкции стенда показывает, что наличие инерционных нагружающих систем в виде дисбалансных грузов и инерционных секторов усложняет регулирование эксплуатационных режимов в процессе испытания, направленное на моделирование реального процесса движения колесной пары в кривом участке пути.

Целью заявляемого стенда является оценка прочностных и ресурсных свойств колесных пар и их элементов рельсового подвижного состава в условиях криволинейного участка железнодорожного пути.

Цель достигается тем, что стенд для испытания колесных пар и их элементов состоит из катка (профильного колеса) для взаимодействия с гребнем и поверхностью катания колеса, устройств для вращения и торможения колесной пары и нагружающего устройства, отличающихся тем, что нагружающее устройство включает независимые маслостанции с гидрораспределителя, гидравлические цилиндры со штоками, на концы которых установлены клиновые упоры, опирающиеся на клиновые поверхности держателей катков. Углы клиновых упоров и клиновых поверхностей держателя катка определяются в соответствии с формулами

; ,

где α1, α2 - функциональные углы соответственно левого нагружающего устройства, моделирующего движение колеса по наружному рельсу криволинейного участка пути, и правого нагружающего устройства, моделирующего движение колеса по внутреннему рельсу криволинейного участка пути; R1, R2 - вертикальная реакция левого (наружного) и правого (внутреннего) рельсов соответственно; H1, H2 - поперечные горизонтальные нагрузки от левого, движущегося по наружному рельсу криволинейного участка пути, и правого, движущегося по внутреннему рельсу криволинейного участка пути, колеса.

Сущность предлагаемого изобретения поясняется чертежами:

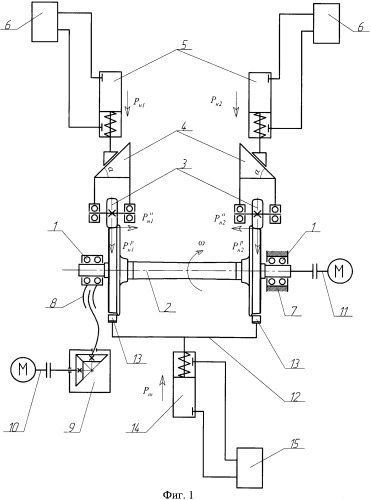

фиг.1 - схема стенда для испытания колесных пар и их элементов рельсового подвижного состава;

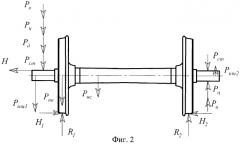

фиг.2 - схема моделируемых в процессе испытаний эксплуатационных нагрузок.

На фиг.1 представлена колесная пара 2 с буксовыми узлами 1, которая установлена с одной стороны в устройство для закрепления 7, а с другой стороны в устройство для моделирования эксплуатационного перекоса буксового узла относительно колесной пары (при забегании боковых рам тележки в кривом участке пути), состоящее из подвижной площадки 8, редуктора 9 с двигателем 10. К колесной паре 2 присоединен двигатель 11 через муфту по средствам типового крепления привода генератора от торца шейки оси колесной пары. В процессе испытания колесная пара 2 приводится во вращение с угловой скоростью ω. Профильные колеса 3, закрепленные в держателях, прижимаются к колесной паре 2 радиальными и осевыми усилиями и создаваемыми клиновидными упорами 4, которая преобразует радиальные усилия Рн гидравлических цилиндров 5 в зависимости от функционального угла α. Давление в цилиндры 5 нагнетается независимыми маслостанциями с гидрораспределителями 6, что позволяет имитировать разное нагружение левого и правого колес при движении в криволинейном участке пути (наклон кузова под действием центробежных сил) и действие рамных сил на буксовый узел. Сменный набор клиновых систем 4 с различными функциональными углами α позволяет имитировать движение колесной пары в криволинейном участке разного радиуса. Для того чтобы остановить испытания, необходимо отсоединить муфтой двигатель 11 от колесной пары 2, и торможение осуществляется постепенно за счет сил трения в механизмах и усилий цилиндров 5. При необходимости быстрой остановки создается регулируемое усилие Рm на штоке пневмоцилиндра 14, которое передается через тормозную рычажную передачу 12 и тормозные колодки 13 на обод колеса. Давление в пневмоцилиндр 14 подается через пневмораспределитель 15 от сети сжатого воздуха.

Нагружение колес колесной пары 2 в процессе стендовых испытаний реализуется в предлагаемой конструкции испытательного стенда следующим образом. С началом испытаний двигатель 11 через муфту осуществляет вращение колесной пары. Одновременно гидравлические цилиндры 5 воздействуют на клиновые упоры 4, которые, в свою очередь, создают усилия, прижимающие профильные колеса 3 (моделирующие рельс) к поверхностям катания и гребням колес испытываемой колесной пары 2.

Для осуществления контроля состояния колесных пар 2 и их элементов в процессе испытаний в составе стенда предусмотрено наличие тормозной системы, включающей пневмораспределитель 15, пневмоцилиндр 14 (стандартный тормозной цилиндр), рычажную передачу 12 и тормозные колодки 13 с элементами их крепления.

Величины моделируемых усилий, возникающих при силовом взаимодействии колесной пары 2 с рельсовым путем, определяются схемой, представленной на фиг.2. На фиг.2: Рст - вертикальная статическая нагрузка; Рд - вертикальная динамическая нагрузка; Рц - вертикальная нагрузка от центробежной силы; Рв - вертикальная нагрузка от давления ветра; Риш1, Pиш2, Рис, Рик - вертикальные нагрузки от сил инерции необрессоренных масс левой и правой шейки оси, средней части оси, колеса соответственно; H - рамная сила; Н1 - боковое давление на левое колесо от взаимодействия гребня колеса с рельсом; Н2 - поперечная составляющая силы трения от взаимодействия поверхности катания правого колеса с рельсом; R1, R2 - вертикальная реакция левого и правого рельсов соответственно.

Важной задачей является приблизить испытания колесных пар на стенде к реальным нагрузкам, приходящимся на колесную пару при прохождении не только прямых участков, но и криволинейных участков с различным радиусом.

Именно с помощью клиновой пары мы создаем усилия на поверхность катания и гребень колеса, приближающиеся к действительным нагружениям.

В зависимости от радиуса кривых участков железнодорожного пути меняется нагрузка на поверхности катания и гребни колес колесных пар, они разные для каждого колеса, так как при вхождении в криволинейный участок пути одно колесо поднимается, другое значительно ниже. Поэтому нагрузки разные. Нами найдена эта зависимость:

; ,

где α1, α2 - функциональные углы соответственно левого нагружающего устройства, моделирующего движение колеса по наружному рельсу криволинейного участка пути, и правого нагружающего устройства, моделирующего движение колеса по внутреннему рельсу криволинейного участка пути; R1, R2 - вертикальная реакция левого (наружного) и правого (внутреннего) рельсов соответственно; Н1, Н2 - поперечные горизонтальные нагрузки от левого (движущегося по наружному рельсу криволинейного участка пути) и правого (движущегося по внутреннему рельсу криволинейного участка пути) колеса.

Вертикальные и горизонтальные составляющие эксплуатационных нагрузок, возникающих при взаимодействии колес с рельсами зависит от следующих параметров

R1,2=f(po, nm, β, λ, δ, ν, j, hц, hв, fст, Dк, Fбок, 2S, R, h);

H1=H+H2; H2=µR2; H=f(po, nm, δ, ν),

где ро - статическая осевая нагрузка, передаваемая от колесной пары на рельс; nm - число осей в тележке подвижного состава; β - параметр распределения коэффициента вертикальной динамики (уточняется по экспериментальным данным); λ - коэффициент использования грузоподъемности подвижного состава; δ - коэффициент, учитывающий тип ходовой части подвижного состава; ν - скорость движения подвижного состава; j - ускорение необрессоренных масс ходовой части подвижного состава; hц - высота центра тяжести подвижного состава; hв - высота геометрического центра боковой проекции подвижного состава; fст - статический прогиб рессорного подвешивания ходовой части подвижного состава; Dк - диаметр колеса по кругу катания; Fбок - боковая проекция подвижного состава; 2S - расстояние между точками контакта колес колесной пары с рельсами (зависит от уширения колеи); R - радиус криволинейного участка пути; h - возвышение наружного рельса над внутренним; µ - коэффициент трения при скольжении колеса по рельсу.

Следовательно, функциональные углы α1 и α2 определяются зависимостью

α1,2=f(po, nm, β, λ, δ, ν, j, hц, hв, fст, Dк, Fбок, 2S, R, h).

Определение расчетных нагрузок, действующих на колесную пару, и параметров, входящих в вышеприведенные зависимости, осуществляется в соответствии с нормативной документацией на соответствующие виды подвижного состава. Для грузовых и пассажирских вагонов - в соответствии с нормами для вагонов (Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных). - М.: ГосНИИВ, 1996. - 319 с.).

В соответствии с программой испытаний вращение колесных пар 2 останавливается через определенное число циклов, производится визуальный и инструментальный (линейные измерители, средства неразрушающего контроля) контроль несущих элементов колесной пары с целью выявления признаков износа и разрушения (трещины, ослабления натяга ступицы колеса на ось колесной пары, повреждений поверхности катания колес и др.). Выявленные повреждения подвергают при этом обмерам и фиксации в соответствии с используемой методикой испытаний.

Стенд позволяет решить следующие задачи: моделирование движения колесной пары по рельсовому пути, в том числе в криволинейном, с заданием нагружений, соответствующих эксплуатационным режимам, с установлением характеристик взаимодействия колеса с рельсом на разных скоростях (распределения зон сцепления и скольжения, влияния режима приложения нагрузок на проскальзывание пар трения, влияния промежуточных слоев на характеристики трения и т.п.) и оценки прочностных свойств колесной пары и ее элементов (коэффициент запаса прочности, коэффициент интенсивности, живучесть конструкции, надежность работы и т.п.).

Реализация указанного назначения изобретения предусматривает проведение прочностных и ресурсных испытаний элементов колесных пар с буксовыми узлами железнодорожного подвижного состава, проведение сравнительных испытаний элементов колесных пар с буксовыми узлами и тормозной рычажной передачи различного конструктивного исполнения, проведение приемочных испытаний в соответствии с требованиями стандартов на эти изделия.

1. Стенд для испытания колесных пар и их элементов, состоит из катка для взаимодействия с гребнем и поверхностью катания колеса, устройства для вращения и торможения колесной пары и нагружающего устройства, отличающийся тем, что нагружающее устройство включает независимые маслостанции с гидрораспределителями, гидравлические цилиндры со штоками, на концах которых установлены клиновые упоры, опирающиеся на клиновые поверхности держателей катков.

2. Стенд для испытания колесных пар и их элементов по п.1, отличающийся тем, что углы клиновых упоров и клиновых поверхностей держателей катков выбираются в соответствии с формулами ; где α1, α2 - функциональные углы соответственно левого нагружающего устройства, моделирующего движение колеса по наружному рельсу криволинейного участка пути, и правого нагружающего устройства, моделирующего движение колеса по внутреннему рельсу криволинейного участка пути; R1, R2 - вертикальная реакция левого (наружного) и правого (внутреннего) рельсов соответственно; H1, H2 - поперечные горизонтальные нагрузки от левого, движущегося по наружному рельсу криволинейного участка пути, и правого, движущегося по внутреннему рельсу криволинейного участка пути, колеса.