Катализатор для производства углеводорода из синтез-газа, способ получения катализатора, способ регенерации катализатора и способ получения углеводорода из синтез-газа

Иллюстрации

Показать всеНастоящее изобретение относится к катализатору для производства углеводорода из синтез-газа, способу его получения, способу регенерации такого катализатора и способу получения углеводорода с применением такого катализатора. Описан катализатор для получения углеводорода из синтез-газа, в котором металлический кобальт или металлический кобальт и оксиды кобальта; и оксиды циркония нанесены на подложку катализатора, состоящую в основном из двуокиси кремния. Данный катализатор характеризуется тем, что содержание примесей в катализаторе составляет меньше или равно 15% мас. Описаны варианты способа получения такого катализатора, где катализатор получают одновременным или раздельным нанесением соединений кобальта и циркония на подложку катализатора методом пропитки, методом пропитки по влагоемкости, методом осаждения или методом ионного обмена и проведением восстановительной обработки или прокаливания и восстановительной обработки. Описаны варианты способа регенерации такого катализатора, где катализатор со сниженной активностью обрабатывают регенерирующим газом, содержащим водород, либо регенерирующий газ подают в реактор, либо регенерирующий газ подают в любую часть системы внешней циркуляции и катализатор и регенерирующий газ контактируют друг с другом. Описаны варианты способа получения углеводорода из синтез-газа с применением такого катализатора, где способ осуществляют с проведением реакции в жидкой фазе с использованием реактора со слоем взвешенного осадка или со слоем взвешенного осадка с системой внешней циркуляции. Технический эффект - получение катализатора, обладающего высокой активностью, длительным сроком службы и высокой устойчивостью к воде без потери прочности и износостойкости. 8 н. и 23 з.п. ф-лы, 3 табл., 2 ил.

Реферат

Описание родственных материалов

Приоритет заявлен к заявке на патент Японии № 2006-229135, поданной 25 августа 2006, содержание которой включено сюда в качестве ссылки.

Область техники

Настоящее изобретение относится к катализатору для производства углеводорода из так называемого синтез-газа, в основном состоящего из окиси углерода и водорода, способу получения такого катализатора, способу регенерации такого катализатора и способу получения углеводорода с применением такого катализатора.

Уровень техники

Последние годы проблемы окружающей среды, такие как глобальное потепление, стали намного очевиднее. Была рассмотрена важность природного газа, который имеет более высокое Н/С соотношение по сравнению с другими углеводородными видами топлива, углем и т.д., что позволяет снизить количество выбросов двуокиси углерода. Ожидается, что потребность в природном газе будет только возрастать. В таких обстоятельствах существует множество небольших и средних газовых месторождений, найденных в Юго-Восточной Азии, Океании и так далее, которые, однако, до сих пор остаются неразработанными из-за их нахождения в отдаленных районах, не имеющих инфраструктуру, такую как трубопроводы, и заводов СПГ, что требует огромных инвестиций в инфраструктуру, сравнимых с находящимися в них запасами, так что их разработка становится желательной. В качестве одной из эффективных мер развития газовых месторождений, после превращения природного газа в синтез-газ, во многих местах энергично развивается технология превращения природного газа в синтез-газ и затем синтез-газа в жидкое углеводородное топливо, такое как керосин и светлые нефтепродукты, которые превосходно транспортируются и обрабатываются, с применением реакции синтеза Фишера-Тропша (Ф-Т).

Ф-Т синтез, формула реакции:

Эта реакция синтеза Ф-Т является экзотермической реакцией, которая превращает синтез-газ в углеводород с применением катализатора, поэтому очень важно эффективно отводить тепло реакции для стабильной работы установки. В качестве эффективных типов реакции по сей день применяют процессы синтеза в газовой фазе (реактор с неподвижным слоем, захватывающим слоем, псевдоожиженным слоем) и процессы синтеза в жидкой фазе (реактор со слоем взвешенного осадка). Хотя эти процессы имеют различные характеристики, последнее время особое внимание привлекает к процессу синтеза в жидкой фазе в реакторе со слоем взвешенного осадка, эффективность отведения тепла в котором очень высока и который не вызывает накапливание получаемого высококипящего углеводорода в катализаторе или последующее забивание реакционной трубы. Этот процесс энергично развивается.

В общем, предпочтительно, чтобы активность катализатора была выше и выше. Однако, особенно в реакторе со слоем взвешенного осадка, для сохранения превосходного псевдоожиженного состояния взвешенного слоя, существует предел, до которого необходимо устанавливать концентрацию взвешенного слоя до определенного значения или ниже. Поэтому увеличение активности катализатора становится очень важным фактором в расширении степени свободы технологического проектирования. Активность различных катализаторов синтеза Ф-Т, которые описаны по настоящее время, составляет, самое большее 1 (кг-углеводорода/кг-катализатора/ч) с общим индексом производительности жидкого углеводорода, углеродное число которого составляет 5 или более. Это недостаточно с описанной выше точки зрения (R. Oukaci et al: Applied Catalysis A: General, 186 (1999) 129 - 144).

В качестве одного из способов улучшения активности катализатора описан метод, который эффективно снижает содержание натрия в двуокиси кремния, применяемой в качестве подложки катализатора (J. Chen: Cuihua Xuebao, Vol. 21, 2000, стр. 169-171). Однако в этом докладе приводится только одно сравнение между катализатором, в котором содержание натрия ниже 0,01% мас., и катализатором, в котором содержание натрия около 0,3% мас., но не представлено конкретное описание того, что эффект достигается за счет снижения содержания натрия до определенного предела.

Кроме того, в результате детального изучения влияния примесей, таких как щелочные металлы и щелочноземельные металлы, на активность катализатора, дан пример, в котором активность сильно улучшается по сравнению с обычным катализатором при использовании катализатора, концентрация примесей в котором находится в пределах определенного интервала (ссылка на публикацию нерассмотренной заявки на патент Японии № 2004-322085).

Дополнительно, в общем, размер частиц катализатора для реакции синтеза Ф-Т, предпочтительно, меньше с точки зрения снижения возможности того, что диффузия тепла или вещества достигнет уровня, определяющего скорость. Однако, в реакции синтеза Ф-Т с применением реактора со слоем взвешенного остатка, высококипящий углеводород, в числе получаемых углеводородов, накапливается в реакционном контейнере. Поэтому обязательно нужна операция отделения твердого вещества от жидкости, проводимая для катализатора и продукта. Таким образом, если размер частиц катализатора является слишком маленьким, возникает проблема значительного снижения эффективности операции отделения. Следовательно, для катализаторов, применяемых в реакторах со слоем взвешенного остатка, существует оптимальный интервал размера частиц, который, обычно, составляет от 20 до 250 мкм. Предпочтительный средний размер частиц составляет от 40 до 150 мкм. Однако, как показано ниже, катализатор может быть разрушен или измельчен во время реакции, и размер частиц может стать маленьким. Следовательно, необходимо следить за этим.

То есть в реакции синтеза Ф-Т в реакторе со слоем взвешенного осадка операцию часто проводят при относительно высокой приведенной скорости материала-газа (0,1 с/секунду или более), и частицы катализатора сильно сталкиваются друг с другом во время реакции. Поэтому, если физическая прочность или износостойкость (стойкость к порошкованию) недостаточна, размер частиц катализатора может уменьшаться во время реакции, и могут возникнуть проблемы в описанной выше операции отделения. Более того, в реакции синтеза Ф-Т образуется много воды в качестве побочного продукта. Однако, если применяется катализатор, который имеет низкую водостойкость и способен вызвать снижение прочности, разрушение и порошкование из-за воды, размер частиц катализатора может уменьшиться во время реакции. Таким образом, могут возникнуть проблемы при операции отделения, как описано выше.

Кроме того, обычно, для получения оптимального размера частиц, как описано выше, катализатор для реактора со слоем взвешенного осадка измельчают до нужного размера частиц, и затем применяется на практике. При этом в таком измельченном катализаторе часто применяется предварительный крекинг и создаются кратковременные выступы. Таким образом, ухудшаются механическая прочность или износостойкость катализатора. Поэтому, при применении в реакции синтеза Ф-Т в слое взвешенного остатка, катализатор разрушается и измельчается. В результате отделение высококипящего углеводорода от катализатора становится очень трудным. Кроме того, при применении пористой двуокиси кремния в качестве подложки катализатора для реакции синтеза Ф-Т, общеизвестно, что получается катализатор с относительно высокой активностью. Однако при подгонке размера частиц измельчением, по описанным выше причинам, часто, двуокись кремния имеет низкую водостойкость и подвержена разрушению и измельчению водой, а также понижается прочность. Поэтому часто возникает проблема, особенно в реакторе со слоем взвешенного остатка.

Дополнительно, в реакционной атмосфере, в которой вода, возникающая в качестве побочного продукта в реакции Ф-Т, существует в значительных количествах (особенно в атмосфере высокого превращения СО), снижается активность катализатора и такое снижение происходит из-за образования силикатов кобальта в основном на поверхности раздела фаз загруженного кобальта, который является активным металлом, и подложкой на основе двуокиси кремния, или сам загруженный кобальт окисляется или спекается. Это является проблемой. Дополнительно, так как это явление также приводит к увеличению скорости загрязнения катализатора со временем, т.е. снижению срока службы катализатора, и это становится фактором, который увеличивает эксплуатационные расходы. Общими словами, водостойкость частиц кобальта, обладающих активностью, является низкой, особенно в атмосфере, в которой превращение СО является высоким, парциальное давление побочной воды возрастает и, тем самым, повышается скорость загрязнения. В результате, описанное выше снижение активности катализатора становится заметным. Однако даже в атмосфере, при которой превращение СО составляет не более 40-60%, снижение каталитической активности будет проходить при относительно низкой скорости в соответствии с парциальным давлением побочной воды. Следовательно, важно улучшать водостойкость даже в условиях, в которых превращение СО является относительно низким, с точки зрения срока службы катализатора. Что касается подавления образования силиката кобальта и улучшения активности, считается, что добавление циркония является эффективным. Однако для получения эффекта от циркония требуется большое количество циркония, которое составляет около половины от массы кобальта, или даже если добавляется большее количество циркония, его эффект не является удовлетворительным (согласно US6740621 В2).

Факторы, вовлеченные в снижение каталитической активности, могут включать осаждения углерода на поверхность кобальта или на поверхность раздела фаз кобальта на подложке и подложки на основе двуокиси кремния, в дополнение к вышесказанному. При покрытии поверхности кобальта углеродным компонентом площадь поверхности кобальта, которая может контактировать с материал-газом, уменьшается, и каталитическая активность снижается. Кроме того, отравление серным компонентом, азотным компонентом и т.д. в материал-газе или спекание, в результате которого металлический кобальт агломерируется, во время реакции, является обычным.

Когда катализатор, активность которого снижена, попадает ниже уровня активности из-за описанных выше факторов, необходимо заменить или регенерировать катализатор для сохранения эффективности процесса реакции. В реакторе со слоем взвешенного осадка существует функция, которая позволяет менять катализатор с пониженной активностью без остановки реакции. Однако если возможно регенерировать катализатор, активность которого снижена, заменяющий катализатор для сохранения эффективности реакции не нужен, или количество замены может быть снижено. Тем самым снижаются операционные расходы.

Описание изобретения

Данное изобретение, целью которого является улучшение активности катализатора для получения углеводорода из синтез-газа и подавление снижения активности из-за спекания, осаждения углерода иди побочной воды, относится к катализатору для получения углеводорода из синтез-газа, который способен стабильно использоваться даже в условиях высокого превращения СО, в которых побочная вода образуется в больших количествах, и имеет длительный срок службы, к способу получения такого катализатора, способу регенерации такого катализатора и способу получения углеводорода с применением такого катализатора.

Данное изобретение относится к катализатору для Ф-Т синтеза, обладающему устойчивостью к воде, высокой активностью и длительным сроком службы, способу получения такого катализатора и способу получения углеводорода с применением такого катализатора. Более конкретно, данное изобретение подробно описано ниже.

(1) Катализатор для получения углеводорода из синтез-газа, который содержит металлический кобальт или оксиды кобальта и металлический кобальт; и оксиды циркония, нанесенные на подложку для катализатора, состоящую, в основном, из двуокиси кремния, где содержание примесей в катализаторе составляет от 0,01% мас. до 0,15% мас.

(2) Катализатор для получения углеводорода из синтез-газа, описанный в (1), где примеси в катализаторе включают простые вещества и соединения натрия, калия, кальция, магния и железа.

(3) Катализатор для получения углеводорода из синтез-газа, описанный в (1) или (2), где содержание примесей в катализаторе составляет от 0,01% мас. до 0,03% мас.

(4) Катализатор для получения углеводорода из синтез-газа, описанный в любом из (1)-(3), где содержание металлического кобальта или оксидов кобальта и металлического кобальта составляет от 5 до 50% мас. в пересчете на металлический кобальт, и содержание оксидов циркония составляет от 0,03 до 0,6 в молярном соотношении Zr/Co.

(5) Катализатор для получения углеводорода из синтез-газа, описанный в любом из (1)-(4), где содержание щелочных металлов или щелочноземельных металлов среди примесей, содержащихся на подложке катализатора, менее или равно 0,1% мас.

(6) Катализатор для получения углеводорода из синтез-газа, описанный в любом из (1)-(4), где содержание каждого из натрия, калия, кальция и магния среди примесей, содержащихся в подложке катализатора, менее или равно 0,02% мас.

(7) Катализатор для получения углеводорода из синтез-газа, описанный в любом из (1)-(6), где подложка катализатора является сферической.

(8) Катализатор для получения углеводорода из синтез-газа, описанный в любом из (1)-(7) для получения углеводорода из синтез-газа, где катализатор получают одновременным нанесением соединений кобальта и соединений циркония на подложку катализатора, в основном состоящую из двуокиси кремния, методом пропитки, методом пропитки по влагоемкости, методом осаждения или методом ионного обмена, и затем проведением восстановительной обработки или прокаливания и восстановительной обработки.

(9) Способ получения катализатора, описанного в любом из (1)-(7) для получения углеводорода из синтез-газа, где катализатор получают раздельным нанесением соединений кобальта и соединений циркония на подложку катализатора, в основном состоящую из двуокиси кремния, методом пропитки, методом пропитки по влагоемкости, методом осаждения или методом ионного обмена, и, после нанесения первого катализатора, сушкой или сушкой с обжигом, и, после нанесения оставшихся компонентов, проведением восстановительной обработки или прокаливания и восстановительной обработки.

(10) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в (9), в котором при раздельном нанесении соединений, первыми наносимыми соединениями являются соединения циркония и оставшимися наносимыми соединениями являются соединения кобальта.

(11) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в любом из (8)-(10), где наносимые соединения циркония и соединения кобальта, применяемые в качестве сырья в методе пропитки, методе пропитки по влагоемкости, методе осаждения или методе ионного обмена, содержат щелочные металлы и щелочноземельные металлы в количестве от 0 до 5% мас.

(12) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в любом из (8)-(11), где подложка катализатора в основном состоит из двуокиси кремния и ее получают желатинизацией золя кремниевой кислоты, полученного смешиванием водного раствора щелочного силиката и водного раствора кислоты, полученный продукт подвергают любой одной обработке кислотой или промывкой водой, и затем его сушкой.

(13) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в (12), где воду, в которой содержание щелочных металлов или щелочноземельных металлов составляет от 0 до 0,06% мас., применяют в, по крайней мере, одной из обработки кислотой и водной промывке после желатинизации золя кремниевой кислоты.

(14) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в (12) или (13), где желатинизацию проводят распылением золя кремниевой кислоты в газовую среду или жидкую среду с формованием золя кремниевой кислоты сферической формы.

(15) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в любом из (8)-(14), где соединения кобальта и соединения циркония нанесены на подложку для катализатора, состоящую в основном из двуокиси кремния, после снижения концентрации примесей путем очистки с использованием, по крайней мере, любого одного из воды, кислоты или щелочи.

(16) Способ получения катализатора для получения углеводорода из синтез-газа, описанный в (15), где для очистки используют кислоту и/или ионообменную воду.

(17) Способ получения углеводорода из синтез-газа с применением катализатора, описанного в любом из (1)-(7), где синтез осуществляют проведением реакции в жидкой фазе с использованием реактора со слоем взвешенного осадка.

(18) Способ получения углеводорода из синтез-газа с применением катализатора, описанного в любом из (1)-(7), где синтез осуществляют проведением реакции в жидкой фазе с использованием реактора со слоем взвешенного осадка с системой внешней циркуляции.

(19) Способ получения углеводорода из синтез-газа, описанный в (17) или (18), где в реакции в жидкой фазе количество катализатора, количество подачи материал-газа, температура реакции и давление реакции регулируют таким образом, что превращение СО за один проход устанавливается на уровне от 40 до 95%.

(20) Способ получения углеводорода из синтез-газа, описанный в (17) или (18), где в реакции в жидкой фазе количество катализатора, количество подачи материал-газа, температура реакции и давление реакции регулируют таким образом, что превращение СО за один проход устанавливается на уровне от 60 до 95%.

(21) Способ регенерации катализатора, активность которого снижена после процесса получения углеводорода из синтез-газа с применением катализатора, описанного в любом из (1)-(7), где катализатор со сниженной активностью обрабатывают регенерирующим газом, содержащим водород и, тем самым, катализатор и регенерирующий газ контактируют друг с другом.

(22) Способ регенерации катализатора, активность которого снижена после процесса получения углеводорода из синтез-газа в реакторе, который наполнен катализатором, описанным в любом из (1)-(7), где в реактор подают регенерирующий газ, содержащий водород, и, тем самым, катализатор и регенерирующий газ контактируют друг с другом.

(23) Способ регенерации катализатора, активность которого снижена в процессе получения углеводорода из синтез-газа способом, описанным в (18), где в любую часть системы внешней циркуляции подают регенерирующий газ, содержащий водород, и, тем самым, катализатор и регенерирующий газ контактируют друг с другом.

В соответствии с данным изобретением возможно получать высокоактивный катализатор для Ф-Т синтеза, обладающий высокой устойчивостью к воде, низкой степенью потери силы и активности катализатора, очень высокой стабильностью и длительным периодом использования, который применяют в качестве катализатора, имеющего подложку на основе двуокиси кремния, и содержащий частицы кобальта, которые активны даже в условиях высокого превращения СО, в которых образуется побочная вода в больших количествах, и представлен способ получения такого катализатора. Кроме того, возможно проведение регенерации даже при снижении активности и проведение реакции синтеза Ф-Т с высоким выходом углеводорода при применении этого катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

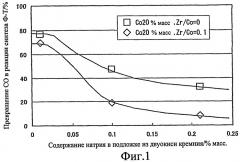

На ФИГ. 1 показана кривая соотношения содержания натрия в подложке на основе двуокиси кремня и превращения СО в реакции синтеза Ф-Т в катализаторе, в котором оксиды циркония и кобальта нанесены на подложку из двуокиси кремния, и в катализаторе, в котором кобальт нанесен на подложку из двуокиси кремния.

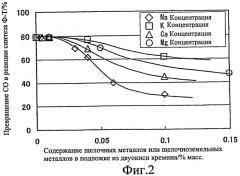

На ФИГ.2 показана кривая соотношения содержания щелочных металлов или щелочноземельных металлов в подложке на основе двуокиси кремня и превращения СО в реакции синтеза Ф-Т в катализаторе, в котором кобальт нанесен на подложку из двуокиси кремния.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее изобретение описано более подробно.

Авторы данного изобретения обнаружили, что при сравнении катализатора с незначительными примесями, в котором металлический кобальт или оксиды кобальта и металлический кобальт; и оксиды циркония нанесены на подложку, состоящую в основном из двуокиси кремния, с катализатором с незначительными примесями, в котором металлический кобальт или оксиды кобальта и металлический кобальт нанесены на подложку катализатора, а оксиды циркония не нанесены на подложку катализатора, устойчивость к воде значительно улучшается, особенно в условиях высокого превращения СО; срок службы катализатора также увеличивается в условиях относительно низкого превращения СО; также улучшается активность; и регенерация катализатора становится легкой. И они разработали данное изобретение. Кроме того, возможно получать и производить катализатор, имеющий высокую износостойкость и высокую прочность без снижения активности, при применении сферической подложки катализатора, имеющей определенные физические свойства. Кроме того, термин «примеси в катализаторе» в данном изобретении также включает примеси в подложке катализатора, в основном состоящей из двуокиси кремния.

Катализатор в соответствии с данным изобретением представляет собой катализатор на основе кобальта, активный в реакции синтеза Ф-Т и в качестве подложки которого выбирают такую, которая в основном состоит из двуокиси кремния. Термин «подложка катализатора, в основном состоящая из двуокиси кремния», включает подложку катализатора, содержащую незначительное количество неизбежных примесей, возникающих в процессе получения подложки из двуокиси кремния, отличных от двуокиси кремния, или такую, которая содержит окись алюминия и/или цеолит в подложке, например, если введен кислотный центр. (Далее, подложка катализатора, в основном состоящая из двуокиси кремния, названа просто «подложка из двуокиси кремния».) В дополнение, термин «неизбежные примеси» включает примеси (металлы и металлические соединения), содержащие металл, который оказывает влияние на эффективность катализатора, и такие примеси содержатся в очищающей воде, применяемой в процессе получения подложки из двуокиси кремния, примеси содержатся в исходном материала, и примеси, добавляемые из аппарата для производства катализатора. При применении аппарата, исходного сырья и очищающей воды, применяемых для получения основного катализатора для реакции синтеза Ф-Т, металлические элементы примесей включают натрий, калий, кальций, магний, железо и алюминий. Однако алюминий, который является элементом примеси, не является неизбежной примесью, которая оказывает влияние на эффективность катализатора в соответствии с данным изобретением, так как большая часть оксидов алюминия, содержащихся в исходной двуокиси кремния для подложки из двуокиси кремния, существует в форме окиси алюминия или цеолита в подложке из двуокиси кремния. Следовательно, примеси в катализаторе в соответствии с данным изобретением включают натрий, калий, кальций, магний и железо, при применении аппарата, сырья и очищающей воды, применяемых для получения основного катализатора для реакции синтеза Ф-Т. Кроме того, натрий и калий примешиваются в основном из силиката натрия, применяемого в качестве сырья для получения подложки из двуокиси кремния, кальций и магний примешиваются в основном из очищающей воды, и железо примешивается в основном из двуокиси кремния, которая является сырьем, очищающей воды или производственного аппарата. Кроме того, также необходимо учитывать другие примеси, в зависимости от оснащения или рабочих условий при производстве катализатора, при которых могут появляться примеси.

Достаточно, если метод нанесения представляет собой обычный метод пропитки, метод пропитки по влагоемкости, метод осаждения или метод ионного обмена или подобные. Для соединений циркония или соединений кобальта, которые являются сырьем (предшественником), применяемым для нанесения соединения, ограничений нет при условии, что их противоионы ((CH3COO)-) в Co(CH3COO)2, например, в случае ацетата) испаряются или разлагаются при восстановительной обработке или обжиге и восстановительной обработке, которую проводят после нанесения, и они растворяются в растворителе. Хотя могут применяться ацетаты, нитраты, карбонаты, хлориды и т.д., предпочтительно применять растворимые в воде соединения, подходящие к применению в водном растворе при нанесении, для снижения производственных затрат или обеспечивания безопасной среды для производства. Конкретно, так как ацетаты циркония, нитраты циркония, оксиды нитрата циркония или ацетаты кобальта, нитраты кобальта и т.д. легко меняются до оксидов циркония или оксидов кобальта при прокаливании и дальнейшая восстановительная обработка оксидов кобальта также является простой, они считаются предпочтительными.

Достаточно, если подходящее количество наносимого кобальта больше или равно наименьшему количеству, обладающему активностью, и меньше или равно количеству наносимого кобальта, при котором степень дисперсии кобальта на подложке сильно снижается, и в результате увеличивается доля кобальта, который не может содействовать реакции. Более конкретно, количество наносимого кобальта составляет от 5 до 50% мас. и, предпочтительно, от 10 до 40% мас. Если количество наносимого кобальта ниже этого интервала, активность не может быть удовлетворительной, и если количество наносимого кобальта превышает этот интервал, степень дисперсии снижается, и в результате снижается эффективность кобальта на подложке, и он становится неэкономичным, что нежелательно. Термин «количество наносимого кобальта» относится к соотношению массы металлического кобальта к общей массе катализатора при допущении, что кобальт на подложке был регенерирован на 100%, так как кобальт на подложке не ограничен конечной регенерацией до 100%.

Достаточно, если подходящее количество наносимого циркония, добавляемого вместе с кобальтом, больше или равно наименьшему количеству, необходимому для улучшения устойчивости, увеличения срока службы, улучшения активности и способствования регенерации, и меньше или равно количеству наносимого циркония, при котором степень дисперсии циркония на подложке сильно снижается и, в результате, увеличивается доля циркония, который не может содействовать оказанию необходимого эффекта, и добавление циркония становится значительным и неэкономичным. Более конкретно, молярное соотношение кобальта к цирконию составляет Zr/Co=0,03 до 0,6 и, предпочтительно, от 0,05 до 0,3. Если количество наносимого циркония ниже этого интервала, эффект улучшения устойчивости, эффект увеличения срока службы, эффект улучшения активности и эффект способствования регенерации не может быть удовлетворительным, и если количество наносимого циркония превышает этот интервал, эффективность применения циркония на подложке снижается, и это становится неэкономичным, что нежелательно.

Для демонстрации описанного выше действия было определено, что предпочтительной структурой катализатора является такая, в которой оксиды циркония находятся на подложке из двуокиси кремния, и частицы кобальта, демонстрирующие активность, находятся на оксидах циркония. Обладающие активностью частицы кобальта могут быть частицами кобальта, все из которых металлизированы восстановительной обработкой, или частицами кобальта, большинство которых металлизированы, но часть которых остается в виде оксида кобальта. Считается, что улучшение устойчивости к воде возникает при подавлении окисления обладающих активностью частиц кобальта, благодаря тому что становится просто поддерживать восстанавливающую атмосферу в реакционном поле, где имеется побочная вода, благодаря способности оксидов циркония абсорбировать кислород, в дополнение к подавлению образования силикатов кобальта, которое усиливается побочной водой, благодаря уменьшению поверхности контакта частиц кобальта, обладающих активностью, и подложки из двуокиси кремния, так как оксиды циркония существуют в подложке из двуокиси кремния. Кроме того, считается, что взаимодействие между оксидами циркония и частицами кобальта, обладающими активностью, больше, чем взаимодействие между подложкой из двуокиси кремния и частицами кобальта, обладающими активностью. Поэтому полагают, что затрудняется спекание частиц кобальта, обладающих активностью, в катализаторе, в котором соединения кобальта и соединения циркония нанесены на подложку, следовательно, улучшается устойчивость к воде, даже в атмосфере, в которой присутствует побочная вода, в которой имеется тенденция к спеканию. Кроме того, так как оксиды циркония легко сохраняют восстанавливающую атмосферу, как описано выше, осаждение углерода на частицы кобальта, обладающие активностью, также снижается. Полагают, что эффект увеличения срока службы объясняется тем фактом, что структура катализатора, который обладает активностью, может сохраняться в течение более длительного времени благодаря упомянутому выше улучшению устойчивости к воде, подавлению спекания и подавлению осаждения углерода.

Дополнительно, предполагают, что, так как взаимодействие между оксидами циркония и соединениями кобальта больше, чем взаимодействие между подложкой из двуокиси кремния и соединениями кобальта, улучшающий активность эффект основан на том факте, что когда катализатор, в котором соединения кобальта и соединения циркония нанесены на подложку, сравнивают с катализатором, в котором соединения кобальта без соединений циркония нанесены на подложку, степень дисперсии кобальта выше и активная площадь поверхности больше. Кроме того, полагают, что способствующее регенерации действие при добавлении циркония основано на том факте, что оксиды циркония легко сохраняют восстанавливающую атмосферу, как описано выше.

Хотя нанесение соединений кобальта и соединений циркония на подложку катализатора, в основном состоящую из двуокиси кремния, может быть проведено указанными выше методами нанесения, нанесение может проводиться раздельно или одновременно.

Если нанесение проводят отдельно, получают раствор соединений кобальта и раствор соединений циркония, и затем на подложку катализатора, состоящую в основном из двуокиси кремния, сначала наносят один раствор и, после сушки или сушки с обжигом, на подложку катализатора затем наносят другой раствор. После нанесения при необходимости проводят сушку с последующим восстановлением или проводят обжиг с последующим восстановлением. При проведении подобных обработок все частицы кобальта металлизируются, или часть соединений кобальта окисляется, а оставшаяся часть соединений кобальта металлизируется, а также окисляются соединения циркония.

Кроме того, в результате интенсивных исследований нанесения соединений кобальта и соединений циркония на подложку из двуокиси кремния в случаях, когда нанесение проводится раздельно, становится очевидно, что предпочтительно при получении катализатора наносить соединения циркония и соединения кобальта последовательно и в указанном порядке, и наоборот, в катализаторе, в котором сначала наносят соединения кобальта, а затем соединения циркония, снижается эффект улучшения активности, эффект увеличения срока службы и эффект улучшения устойчивости к воде по сравнению с первым катализатором. Как указано выше, полагают, что подобное обуславливается улучшением активности оксидов циркония за счет сильной дисперсии кобальта и функцией подавления образования силикатов кобальта при наличии побочной воды на поверхности контакта между частицами кобальта, обладающими активностью, и подложкой из двуокиси кремния, и полагают, что большая эффективность достигается благодаря наличию оксидов циркония между частицами кобальта, обладающими активностью, и подложкой из двуокиси кремния.

С другой стороны, если нанесение проводят одновременно, соединения кобальта и соединения циркония одновременно наносят одной операцией в виде приготовленного смешанного раствора соединений кобальта и соединений циркония. После нанесения проводят сушку, при необходимости, и затем восстановительную обработку или обжиг и восстановительную обработку. При проведении такой обработки все соединения кобальта металлизируются, или часть соединений кобальта металлизируется, а оставшаяся часть соединений кобальта окисляется, и затем окисляются соединения циркония.

Однако при проведении одновременного нанесения становится очевидно, что устойчивость к воде может уменьшаться по сравнению с катализатором, в котором соединения циркония отсутствуют. Полагают, что это происходит потому, что в катализаторе с одновременным нанесением частицы кобальта, обладающие активностью, и оксиды циркония принимают такие нестабильные формы, что площадь поверхности частиц кобальта, обладающих активностью, снижается из-за контакта с побочной водой.

Дополнительное количество циркония, требуемое для получения удовлетворительного действия, значительно увеличивается, если катализатор содержит много примесей, и поэтому является неэкономичным и недостаточным для достижения удовлетворительного действия циркония. Однако для катализаторов в соответствии с данным изобретением доказано, что удовлетворительное и улучшенное действие получают только при добавлении незначительного количества циркония, как описано выше. Особенно описанный выше эффект заметен, если применяется подложка катализатора с незначительным количеством примесей, предположительно, это происходит благодаря тому, что могут быть легко получены гомогенные композитные соединения подложки из двуокиси кремния и циркония, так как содержание примесей является незначительным, и свойства поверхности подложки из двуокиси кремния могут быть эффективно изменены незначительным количеством циркония.

Кроме того, у катализатора, в котором соединения циркония и соединения кобальта нанесены последовательно, улучшается активность по сравнению с катализатором, в котором нанесены только соединения кобальта и отсутствуют соединения циркония. Когда авторы данного изобретения изучали изменения в степени дисперсии кобальта при добавлении циркония, стало очевидно, что степень дисперсии кобальта имеет тенденцию увеличиваться при увеличении количества наносимого циркония. Полагают, что улучшение активности при добавлении циркония происходит за счет того, что степень дисперсии кобальта увеличивается, как описано выше, и образование силикатов кобальта подавляется. Кроме того, если применяется подложка из двуокиси кремния с незначительным количеством примесей, описанный выше эффект усиливается далее. Также полагают, что такое усиление происходит благодаря тому, что свойства поверхности подложки из двуокиси кремния могут быть гомогенно изменены добавлением незначительного количества циркония при незначительном содержании примесей.

Далее представлен способ получения описанного выше катализатора. Во-первых, водным раствором предшественника, состоящим из соединений циркония, пропитывают подложку катализатора, содержащую незначительное количество примесей, состоящую в основном из двуокиси кремния, затем наносят водный раствор предшественника, содержащий соединения кобальта, и затем сушат, обжигают и восстанавливают, при необходимости, с получением катализатора для Ф-Т синтеза. После нанесения соединений циркония могут быть последовательно проведены сушка (например, при 100°С в течение одного часа на воздухе) и обжиг (например, при 450°С в течение пяти часов), или может быть проведена только сушка; и затем на следующей стадии проводят пропитку и нанесение кобальта. Для предохранения эффективности добавления циркония от снижения из-за того, что соединения циркония смешиваются с соединениями кобальта во время пропитки и нанесения кобальта, соединения циркония могут быть превращены в оксиды циркония обжигом. Катализатор для Ф-Т синтеза получают сушкой, при необходимости, прово