Литейно-прокатный агрегат

Иллюстрации

Показать всеИзобретение предназначено для повышения однородности обжатия отливаемого сляба по ширине. Литейно-прокатный агрегат включает разливочное устройство, которое разливает расплавленный металл для формирования сляба определенной ширины, пару чистовых прокатных валков, которые обжимают сляб путем прокатки, и перемещающее устройство, способное перемещать чистовые прокатные валки в соответствующих осевых направлениях. Исключение необходимости постоянного использования перемещающего устройства для повышения равномерности обжатия обеспечивается за счет того, что контур периферийной поверхности каждого из чистовых прокатных валков имеет форму, при которой первый контур и второй контур перекрывают друг друга, причем первый контур включает в себя: краевые участки с формой, соответствующей среднему значению варьирования толщины в краевых участках так, чтобы сделать однородным обжатие при прокатке по ширине сляба с толщиной кромки, равной среднему значению; и центральный участок, помещенный между этими участками, и второй контур, включающий в себя краевые участки, которые имеют угол наклона, более крутой относительно оси, чем центральный участок, так что расстояние между обращенными друг к другу краевыми участками одного из пары чистовых прокатных валков и другого из пары чистовых прокатных валков изменяется, когда чистовые прокатные валки перемещаются перемещающим устройством в противоположных направлениях. 5 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к литейно-прокатному агрегату, в котором разливают расплавленный металл для формирования сляба с дальнейшим изменением формы сляба.

Приоритет испрашивается по японской патентной заявке № 2008-029410, поданной 8 февраля 2008 г., содержание которой включено в настоящее описание посредством данной ссылки.

Известны литейно-прокатные агрегаты, в которых разливают расплавленный металл между литейными валками, установленными в разливочном устройстве для формирования сляба в форме плиты, и далее обжимают сляб путем его прокатки между чистовыми прокатными валками.

В таких литейно-прокатных агрегатах возникают случаи, когда при разливке расплавленного металла между разливочными валками возникает варьирование толщины сляба по его краям в направлении по ширине, связанное с тепловой деформацией или подобными явлениями в литейных валках, что ведет к так называемому утонению или утолщению кромки.

Например, в случае, если сляб с таким утонением или утолщением кромки прокатывают между парой валков, периферийная поверхность которых имеет форму линейного контура, возникает разность в давлении между силой обжатия, воздействующей на центральную часть сляба в направлении по ширине, и силой обжатия, воздействующей на краевые части. Это ведет к неравномерному обжатию по ширине сляба. В результате возникает различие в кратности растяжения между центральной частью и краевыми частями, что ведет к получению некачественной формы, такой как рифление сляба.

Поэтому патентный документ 1 описывает прокатный стан, в котором контурная форма периферийной поверхности обоих чистовых прокатных валков конфигурирована таким образом, чтобы иметь краевые участки с углом наклона, более крутым относительно осевого направления, чем этот угол в центральном участке.

Согласно устройству, описанному в патентном документе 1, перемещающее устройство применяется для перемещения одного чистового прокатного валка и другого чистового прокатного валка в направлениях, противоположных друг другу в осевом направлении, позволяя изменять расстояние между обращенными друг к другу краевыми участками рабочих валков. Поэтому варьируется изменение толщины в краевых частях в направлении по ширине сляба, отлитого между литейными валками, а перемещающее устройство используется для перемещения чистовых прокатных валков на основании результата измерений, чтобы добиться по возможности равномерной величины обжатия по ширине сляба чистовыми прокатными валками.

[Патентный документ] Японская не рассмотренная патентная заявка, первая публикация № 2002-11503.

Перемещающее устройство, однако, предназначенное для перемещения чистового прокатного валка, обычно оборудуется гидравлической системой. Поэтому в случае отказа гидравлического клапана в процессе работы или тому подобного может произойти отказ в особенности в начале работы литейно-прокатного агрегата.

Кроме того, при реакции на изменения толщины сляба требуется точно перемещать чистовые прокатные валки много раз. В особенности в случае, когда разливка выполняется на машине непрерывного литья заготовок, на которой разливка выполняется непрерывно в разливочном устройстве, а утонение кромки в слябе становится очень большим. Поэтому требуется много раз точно перемещать чистовые прокатные валки. Таким образом в случае, когда требуется много раз точно перемещать чистовые прокатные валки, существует приложение к чистовым прокатным валкам и перемещающему устройству значительного усилия, причем перемещение чистовых прокатных станов вызывает смещения сляба по ширине с получением дефектной формы сляба.

Кроме того, поскольку требуется точно перемещать чистовые прокатные валки, требует времени настройка перемещающего устройства. Поэтому в случае эксплуатационного отказа в перемещающем устройстве возникает необходимость остановить работу литейно-прокатного агрегата на длительный период времени.

Таким образом, литейно-прокатный агрегат согласно патентному документу 1 имеет множество проблем, связанных с перемещающим устройством. В случае возникновения проблем, вызванных перемещающим устройством, возникает необходимость остановить работу литейно-прокатного агрегата на длительный период времени.

Настоящее изобретение создано исходя из перечисленных проблем и имеет своей целью предложение литейно-прокатного агрегата с перемещающим устройством, предназначенным для перемещения роликов чистового прокатного стана, в котором могут быть уменьшены проблемы, связанные с перемещающим устройством.

Литейно-прокатный агрегат согласно настоящему изобретению включает в себя: разливочное устройство, которое разливает расплавленный металл для формирования сляба определенной ширины; пару чистовых прокатных валков, которые обжимают сляб путем прокатки; и перемещающее устройство, способное перемещать чистовые прокатные валки в соответствующих осевых направлениях, при этом контур периферийной поверхности каждого из чистовых прокатных валков имеет форму, при которой первый контур и второй контур перекрывают друг друга, причем первый контур включает в себя: краевые участки с формой, соответствующей среднему значению варьирования толщины в краевых участках с тем, чтобы сделать однородным обжатие при прокатке по ширине сляба с толщиной кромки, равной среднему значению; и центральный участок, помещенный между этими участками, и второй контур, включающий в себя краевые участки, которые имеют угол наклона, более крутой относительно оси, чем центральный участок, так что расстояние между обращенными друг к другу краевыми участками одного из пары чистовых прокатных валков и другого из пары чистовых прокатных валков изменяется, когда чистовые прокатные валки перемещаются перемещающим устройством в противоположных направлениях.

Согласно литейно-прокатному агрегату по настоящему изобретению контур чистового прокатного валка имеет форму, при которой первый контур и второй контур взаимно перекрывают друг друга. Первый контур включает в себя: краевые участки, форма которых соответствует среднему значению изменения толщины на краевых участках с тем, чтобы сделать однородным обжатие при прокатке в направлении по ширине для слаба с толщиной кромки, равной среднему значению; и центральный участок, который помещен между краевыми участками. Второй контур включает в себя краевые участки, которые имеют угол наклона, более крутой относительно оси, чем центральный участок, так что расстояние между обращенными друг к другу краевыми участками одного из пары чистовых прокатных валков и другого из пары чистовых прокатных валков изменяется, когда чистовые прокатные валки перемещаются перемещающим устройством в противоположных направлениях.

В настоящем варианте реализации желательно, чтобы первый контур имел форму, осесимметричную относительно линии, проходящей через центральное положение в продольном направлении вдоль оси чистового прокатного валка.

В настоящем варианте реализации желательно, чтобы контур имел форму, симметричную относительно центрального положения в продольном направлении вдоль оси чистового прокатного валка.

В настоящем варианте реализации желательно, чтобы центральный участок первого контура был искривлен в соответствии с величиной деформации чистового прокатного валка во время прокатки.

В настоящем варианте реализации желательно, чтобы первый контур и второй контур были плавными и непрерывными.

В настоящем варианте реализации желательно, чтобы разливочное устройство непрерывно разливало металл и чтобы чистовые прокатные валки непрерывно обжимали сляб.

Чистовые прокатные валки согласно настоящему изобретению имеют как рабочие характеристики, полученные в то время, когда валки, периферийная поверхность которых имеет первый контур, используются в качестве чистовых прокатных валков, и рабочие характеристики, полученные в то время, когда валки, периферийная поверхность которых имеет второй контур, используются в качестве чистовых прокатных валков. То есть при отсутствии перемещения перемещающим устройством пара чистовых прокатных валков согласно настоящему изобретению прокатывает сляб таким образом, что обжатие при прокатке в направлении по ширине является однородным для сляба с толщиной кромки, равной среднему значению изменения толщины краевых участков. Кроме того, когда один чистовой прокатный валок и другой чистовой прокатный валок перемещаются перемещающим устройством в противоположных направлениях, расстояние между обращенными друг к другу краевыми участками чистовых прокатных валков изменяется и сляб прокатывают в соответствии с изменением в течение времени толщины краевых участков.

Поэтому при перемещении чистовых прокатных валков посредством перемещающего устройства можно выполнить прокатку в соответствии с изменением толщины в течение времени краевых участков сляба. Далее, даже в случае, когда чистовые прокатные валки не перемещаются перемещающим устройством, можно выполнять прокатку так, что обжатие при прокатке по ширине является однородным для сляба с толщиной кромки, равной среднему значению изменения толщины на краевых участках. Изменение толщины на краевых участках фактического сляба (сляба, толщина кромки которого варьируется с течением времени) незначительно отличается от ее среднего значения. Поэтому даже в том случае, когда чистовые прокатные валки не перемещаются перемещающим устройством, можно прокатать сляб до степени, не вызывающей ухудшения его качества.

В результате даже в случае проблем с перемещающим устройством можно эксплуатировать прокатный стан, не ожидая восстановления перемещающего устройства.

При фактической эксплуатации прокатного стана существуют случаи, когда заданное качество окончательной формы сляба допускает некоторые колебания толщины на краевых участках. В таких случаях можно применять литейно-прокатный агрегат в состоянии, при котором перемещающее устройство не действует, согласно настоящему изобретению. Поэтому существует возможность уменьшить частоту использования перемещающего устройства. Отсюда существует возможность уменьшить количество неполадок в перемещающем устройстве.

В результате, согласно настоящему устройству существует возможность уменьшить количество неполадок в литейно-прокатном агрегате, которые вызваны перемещающим устройством, предусмотренном в прокатном стане и предназначенном для перемещения его чистовых прокатных валков.

Краткое описание чертежей

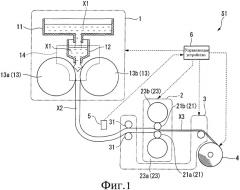

На фиг.1 показана схема, демонстрирующая приблизительно конструкцию литейно-прокатного агрегата согласно одному варианту реализации настоящего изобретения;

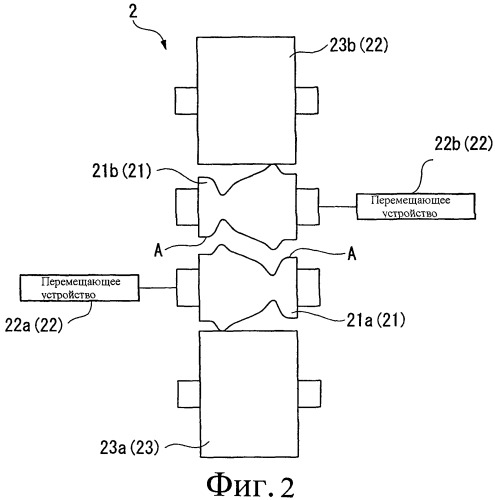

на фиг.2 показана схема чистового прокатного устройства, помещенного в литейно-прокатном агрегате согласно одному варианту реализации настоящего изобретения;

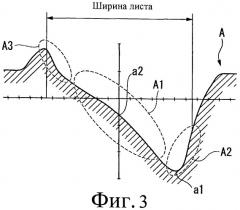

на фиг.3 показан график, демонстрирующий форму контура периферийной поверхности чистовых прокатных валков, помещенных в литейно-прокатном агрегате согласно одному варианту реализации настоящего изобретения;

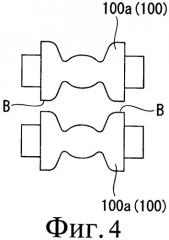

на фиг.4 показана схема, демонстрирующая рабочие валки, включающие в себя только первый контур, который составляет контур периферийной поверхности рабочих валков, помещенных в литейно-прокатном агрегате согласно одному варианту реализации настоящего изобретения;

на фиг.5 показан график, демонстрирующий первый контур, который образует контур периферийной поверхности рабочих валков, помещенных в литейно-прокатном агрегате согласно одному варианту реализации настоящего изобретения;

на фиг.6 показана схема, демонстрирующая рабочие валки, включающие в себя только второй контур, который составляет контур периферийной поверхности рабочих валков, помещенных в литейно-прокатном агрегате согласно одному варианту реализации настоящего изобретения;

на фиг.7 показан график, демонстрирующий второй контур, который образует контур периферийной поверхности рабочих валков, помещенных в литейно-прокатном агрегате согласно одному варианту реализации настоящего изобретения.

Список обозначений позиций

Х1: жидкий металл

Х2: сляб

Х3: тонкий лист

S1: литейно-прокатный агрегат

1: разливочное устройство

2: чистовое прокатное устройство

21: рабочий валок (чистовой прокатный валок)

21а: нижний рабочий валок (чистовой прокатный валок)

21b: верхний рабочий валок (чистовой прокатный валок)

А: контур

А1: центральный участок

А2, А3: краевой участок

В: первый контур

В1: центральный участок

В2, В3: краевой участок

С: третий контур

С1: центральный участок

С2, С3: краевой участок

Далее приведено описание одного варианта реализации литейно-прокатного агрегата согласно настоящему изобретению со ссылкой на чертежи. На следующих чертежах должным образом модифицирован коэффициент масштабирования изображения составляющих элементов для того, чтобы сделать распознаваемым их размер. В частности, на следующих чертежах (фиг.2, фиг.3 и фиг.5) коэффициенты масштабирования чистовых прокатных валков в направлении, перпендикулярном к оси, выбраны как чрезвычайно высокие, что подчеркивает контуры периферийных поверхностей чистовых прокатных валков. Фактически, однако, изменение контура периферийной поверхности чистового прокатного валка составляет приблизительно 0,1 мм. Поэтому при визуальном наблюдении контур выглядит практически прямым.

На фиг.1 схематическое изображение конструкции демонстрирует обобщенную конструкцию литейно-прокатного агрегата S1 согласно настоящему изобретению. Как показано на чертеже, литейно-прокатный агрегат S1 согласно настоящему варианту реализации включает в себя: разливочное устройство 1; чистовое прокатное устройство 2; направляющее устройство 3; устройство намотки 4; датчик толщины 5; и управляющее устройство 6.

Разливочное устройство 1 разливает жидкий металл Х1 для формирования сляба Х2 заданной ширины. Разливочное устройство 1 включает в себя: промежуточное разливочное устройство 11; разливочный стакан 12; литейные валки 13; и боковую перегородку 14.

Промежуточное разливочное устройство 11 является ванной для временного содержания жидкого металла Х1 для того, чтобы удалить включения в жидком металле Х1, поступившие извне. Промежуточное разливочное устройство может выпускать накопленный жидкий металл Х1 вниз.

Разливочный стакан 12 для жидкого металла принимает жидкий металл Х1, выпущенный из промежуточного разливочного устройства 11, и также направляет и подает жидкий металл Х1 к литейным валкам 13. Разливочный стакан 12 для жидкого металла размещается под промежуточным разливочным устройством 11 и над литейными валками 13.

Литейные валки 13 образованы парой из литейного валка 13а и литейного валка 13b, установленных по горизонтали. Литейные валки 13 придают форму жидкому металлу Х1, который поступает сверху из разливочного стакана 12, между литейным валком 13а и литейным валком 13b при охлаждении жидкого металла Х1 с образованием сляба Х2 в форме плиты и при подаче его вниз.

Боковая перегородка 14 является пластинчатым элементом, предназначенным для предотвращения утечки жидкого металла Х1, поступающего к литейным валкам 13, с боковых сторон (краевые участки в осевом направлении) литейных валков 13. Боковая перегородка 14 устанавливается таким образом, чтобы она могла скользить относительно боковых поверхностей литейных валков 13.

Пространство, окруженное периферийными поверхностями литейных валков 13 и боковой перегородкой 14, функционирует как резервуар. Жидкий металл Х1, поступающий из разливочного стакана 12 для жидкого металла к литейным валкам 13, сохраняется в резервуаре, а затем поступает к литейному валку 13а и литейному валку 13b.

Чистовое прокатное устройство 2 прокатывает и формирует из сляба Х2 тонкий лист Х3. Чистовое прокатное устройство 2 размещается после разливочного устройства 1 в направлении продвижения сляба.

Чистовое прокатное устройство 2 включает в себя: рабочие валки 21 (чистовые прокатные валки); перемещающее устройство 22 (см. фиг.2); и опорные валки 23.

Рабочие валки 21 представлены нижним рабочим валком 21а и верхним рабочим валком 21b, размещенными по вертикали. Рабочие валки 21 прокатывают сляб Х2 между нижним рабочим валком 21а и верхним рабочим валком 21b для того, чтобы получить из сляба Х2 тонкий лист Х3 и выдать тонкий лист Х3 далее.

Перемещающее устройство 22 включает в себя: перемещающее устройство 22а, которое перемещает нижний рабочий валок 21а в осевом направлении; и перемещающее устройство 22b, которое перемещает верхний валок 21b в осевом направлении.

Опорные валки 23 находятся в контакте с рабочими валками 21 для того, чтобы подавлять прогиб рабочих валков 21. Опорные валки 23 образованы опорным валком 23а, находящимся в контакте с нижним рабочим валком 21а; и опорным валком 23b, находящимся в контакте с верхним рабочим валком 21b.

На фиг.2 показан в увеличенном масштабе вид чистового прокатного устройства 2. Как показано на чертеже, в литейно-прокатном агрегате S1 согласно настоящему варианту реализации внешняя форма поперечного разреза вдоль оси рабочего валка 21 в чистовом прокатном устройстве 2 (далее упоминается как «контур А периферийной поверхности» или просто как контур А») выполнена как специальная криволинейная форма. То есть периферийная поверхность рабочего валка 21 является поверхностью, образуемой контуром А, путем вращения специальной криволинейной поверхности (см. фиг.3) вокруг оси.

Далее внешняя форма поперечного разреза чистового рабочего валка будет упоминаться как «контур периферийной поверхности» или просто как «контур». Другими словами, в настоящем варианте реализации контур периферийной поверхности рабочего валка представлен границей периферийной поверхности в проекционном чертеже, когда рабочий валок проектируется в направлении, перпендикулярном к оси.

Далее приведено детальное описание контура А периферийных поверхностей рабочих валков 21, применяемых в литейно-прокатном агрегате S1 согласно настоящему варианту реализации. На фиг.3 показан график, демонстрирующий величину смещения контура А периферийной поверхности нижнего рабочего валка 21а из эталонного положения. В настоящем варианте реализации эталонное положение относится к положению контура в случае, когда периферийная поверхность рабочего валка является не искривленной, а плоской.

Как показано на фиг.3, в контуре А периферийной поверхности нижнего рабочего валка 21а в пределах ширины сляба Х2 краевой участок А2 с одной стороны (краевой участок справа на фиг.3) имеет криволинейную поверхность, которая постепенно погружается глубже от эталонного положения по направлению к оси, а после точки перегиба а1 отходит вверх в направлении от оси, когда она оказывается ближе к центральному участку А1. Центральный участок А1 имеет форму, которая постепенно поднимается от краевого участка А2 до краевого участка А3 с другой стороны (на краевом участке слева на фиг.3) по направлению от оси. Краевой участок А3 с другой стороны имеет криволинейную форму и выступает вверх дальше, чем выступает центральный участок А1, поскольку он выступает дальше от центрального участка А1.

Центр а2 контура А в пределах ширины листа сляба Х2 опускается приблизительно на 0,03 мм от эталонного положения в направлении оси, как показано на фиг.3.

Контур А периферийной поверхности рабочего валка 21 формируется путем взаимного перекрытия внешней формы поперечного разреза по оси рабочего валка 100 (описанной далее), показанной на фиг.5 (далее упоминается как «первый контур В»), с внешней формой поперечного разреза по оси рабочего валка 200 (описанной дальше), показанной на фиг.7 (далее упоминается как «второй контур С»). Первый контур В включает в себя: краевые участки В2, В3 с формой, соответствующей среднему значению изменения толщины на краевых участках так, чтобы сделать однородным обжатие при прокатке по ширине сляба и толщиной кромки, равной среднему значению; и центральный участок В1 между краевыми участками В2, В3. Второй контур С включает в себя краевые участки С2, С3, которые имеют угол наклона, более крутой относительно оси, чем центральный участок С1, так что расстояние между обращенными друг к другу краевыми участками нижнего рабочего валка и верхнего рабочего валка будет изменяться при перемещении рабочих валков перемещающим устройством в противоположных по оси направлениях.

На фиг.4 показана схема конструкции, демонстрирующая рабочие валки 100, состоящие из нижнего рабочего валка 100а и верхнего рабочего валка 100b, периферийные поверхности которых образуют первый контур В. На фиг.5 показан график, демонстрирующий величину смещения первого контура В от эталонного положения.

Как показано на фиг.5, краевой участок В2 с одной стороны и краевой участок В3 с другой стороны имеют форму, соответствующую краевому участку сляба при толщине кромки, равной средней величине изменения толщины в краевых участках. Участок, который помещается между краевым участком В2 и краевым участком В3, является центральным участком В1. Первый контур В в целом является плавно непрерывным, начиная от краевого участка В2 и до краевого участка В3. Согласно рабочим валкам 100 с периферийной поверхностью, имеющей первый контур В, обжатие при прокатке в направлении по ширине является однородным для сляба с толщиной кромки, равной среднему значению изменения толщины краевых участков.

То есть первый контур В включает в себя: краевые участки В2, В3, форма которых соответствует краевым участкам сляба с толщиной кромки, равной среднему значению изменения толщины краевых участков таким образом, чтобы сделать однородным обжатие при прокатке по ширине сляба; и центральный участок В1 между краевыми участками В2, В3.

Здесь сляб прокатывают между нижним рабочим валком 100а и верхним рабочим валком 100b. В это время центральные участки нижнего рабочего валка 100а и верхнего рабочего валка 100b в их соответствующих осевых направлениях подвергаются нажиму со стороны сляба и выгибаются в направлении своих соответствующих осей. Для того чтобы прекратить прогиб, центральный участок В1 первого контура В формируется как криволинейный в направлении удаления от оси согласно величине прогиба. Это способствует выпрямлению внешней формы поперечного разреза вдоль оси нижнего рабочего валка 100а в его центральном участке и внешней формы поперечного разреза вдоль оси верхнего рабочего валка 100b в его центральной части при прокатке сляба между ними. В результате можно сделать обжатие при прокатке центрального участка сляба по ширине более однородным.

Первый контур В имеет форму, осесимметричную относительно линии, проходящей через центральную позицию b1 вдоль оси.

На фиг.6 показана схема конструкции, демонстрирующая рабочие валки 200, состоящие из нижнего рабочего валка 200а и верхнего рабочего валка 200b, периферийные поверхности которых образуют первый контур С. На фиг.7 показан график, демонстрирующий величину смещения первого контура С от эталонного положения нижнего рабочего валка 200а.

Как показано на фиг.7, краевые участки С2, С3 имеют угол наклона относительно оси, более крутой, чем у по существу линейного центрального участка С1, так что расстояние между обращенными друг к другу краевыми участками нижнего рабочего валка 200а и верхнего рабочего валка 200b будет изменяться при перемещении рабочих валков перемещающим устройством 201 в противоположных по оси направлениях. Второй контур С в целом является плавно непрерывным от краевого участка С2 до краевого участка С3. Второй контур С, показанный на фиг.7, относится к нижнему рабочему валку 200а. Второй контур С верхнего рабочего валка 200b имеет форму, образуемую вторым контуром С нижнего рабочего валка 200а, показанного на фиг.7, с поворотом на 180° вокруг центральной позиции с1 по длине оси. Согласно рабочим валкам 200 с периферийной поверхностью, имеющей второй контур С, расстояние между обращенными друг к другу краевыми участками нижнего рабочего валка 200а и верхнего рабочего валка 200b изменяется при перемещении рабочих валков перемещающим устройством 201, показанным на фиг.6, в противоположных по оси направлениях. Поэтому измеряется изменение ширины в краевых участках по ширине сляба, который отливают между литейными валками, и рабочие валки перемещаются со временем перемещающим устройством 201 на основании результатов измерений, чтобы таким образом получить возможность всегда делать однородным обжатие при прокатке между рабочими валками сляба по его ширине.

Второй контур С имеет форму, симметричную относительно центральной позиции с1 в направлении вдоль оси.

В литейно-прокатном агрегате S1 согласно настоящему варианту реализации контур А периферийной поверхности 21 имеет форму, при которой упомянутый выше первый контур В и упомянутый выше второй контур С взаимно перекрываются. Поэтому рабочие валки 21 согласно настоящему варианту реализации оба имеют рабочие характеристики, полученные тогда, когда валки, чья периферийная поверхность имеет первый контур В, используются в качестве рабочих валков, и рабочие характеристики, полученные тогда, когда используются в качестве рабочих валков валки, чья периферийная поверхность имеет второй контур С. То есть, не будучи перемещена перемещающим устройством 22, пара рабочих валков 21 литейно-прокатного агрегата S1 настоящего варианта реализации прокатывает сляб Х2 так, что обжатие при прокатке по ширине остается однородным для сляба с толщиной кромок, равной среднему значению изменений по толщине на краевых участках. Кроме того, тогда, когда нижний рабочий валок 21а и верхний рабочий валок 21b перемещаются перемещающим устройством 22 в противоположных направлениях, расстояние между обращенными друг к другу краевыми участками рабочих валков 21 изменяется и сляб Х2 прокатывают в соответствии с изменениями с течением времени по толщине краевых участков.

Как показано также на фиг.1, направляющее устройство 3 направляет сляб Х2 и тонкий лист Х3. Направляющее устройство 3 включает в себя: тянущие валки 31, которые расположены между разливочным устройством 1 и чистовым прокатным устройством 2 и направляют сляб Х2; и отклоняющий валок 32, который расположен между чистовым прокатным устройством 2 и устройством намотки 4 и направляет тонкий лист Х3, а также придает нужное натяжение тонкому листу Х3.

Устройство намотки 4 накапливает тонкий лист Х3, выходящий из чистового прокатного устройства 2 путем его намотки. Устройство намотки 4 размещается после чистового прокатного устройства 2.

Датчик толщины 5 размещается между разливочным устройством 1 и чистовым прокатным устройством 2, измеряет толщину сляба Х2 и выдает результат измерения в качестве сигнала о толщине.

Управляющее устройство 6 управляет всей работой литейно-прокатного агрегата S1 в настоящем варианте реализации. Управляющее устройство 6 электрически связано с разливочным устройством 1, чистовым прокатным устройством 2, направляющим устройством 3, устройством намотки 4 и датчиком давления 5. Управляющее устройство 6 управляет всей работой литейно-прокатного агрегата S1 на основе внешней команды, предварительно загруженной программы и сигнала о толщине, который выдает датчик давления 5.

В литейно-прокатном агрегате S1 согласно настоящему варианту реализации управляющее устройство 6 обрабатывает вводной сигнал толщины, чтобы таким образом определить изменение толщины с течением времени на краевых участках сляба Х2. Кроме того, при наличии команды извне или по истечение определенного периода времени в предварительно загруженной программе управляющее устройство 6 перемещает рабочие валки 21 посредством перемещающего устройства 22 в соответствии с полученным изменением толщины.

Далее приведено описание работы литейно-прокатного агрегата S1 согласно настоящему варианту реализации с описанной выше конструкцией.

Во-первых, жидкий металл Х1 непрерывно превращается в сляб Х2 в разливочном устройстве 1.

Конкретнее, жидкий металл Х1, накопленный в промежуточном разливочном устройстве 11, выпускают вниз из промежуточного разливочного устройства 11 для подачи в разливочный стакан 12. Затем жидкий металл Х1, поступивший в разливочный стакан 12, выпускают из разливочного стакана 12 в резервуар, который является пространством, окруженным периферийными поверхностями литейных валков 13 и боковой перегородкой 14. Кроме того, жидкий металл Х1 разливают при одновременном охлаждении между литейными валками 13а, 13b, которые вращаются. В результате жидкий металл Х1 превращается в сляб Х2 и выдвигается вниз от литейных валков 13.

После этого сляб Х2 подвергается непрерывной прокатке в чистовом прокатном устройстве 2 для превращения в тонкий лист Х3.

Более конкретно сляб Х2 направляют и подают в зазор между рабочими валками 21 с помощью тянущих валков 31 направляющего устройства 3. Затем сляб Х2, подаваемый в рабочие валки 21, прокатывают между верхним рабочим валком 21а и нижним рабочим валком 21b для превращения в тонкий лист Х3.

Здесь, в литейно-прокатном агрегате S1 согласно настоящему варианту реализации, контур А периферийной поверхности рабочего валка 21 формируется путем взаимного перекрытия первого контура В со вторыми контуром С. Первый контур В включает в себя: краевые участки В2, В3 с формой, соответствующей среднему значению изменения толщины в краевых участках, так чтобы сделать однородным обжатие при прокатке по ширине сляба с толщиной кромки, равной среднему значению; и центральный участок В1 между краевыми участками В2, В3. Второй контур С включает в себя краевые участки С2, С3, которые имеют угол наклона к оси, более крутой, чем у центрального участка, так что расстояние между обращенными друг к другу краевыми участками нижнего рабочего валка и верхнего рабочего валка будет изменяться при перемещении рабочих валков перемещающим устройством в противоположных по оси направлениях.

Поэтому, не будучи перемещены перемещающим устройством 22, рабочие валки 21 прокатывают сляб Х2 таким образом, что обжатие при прокатке по ширине является однородным для сляба с толщиной кромок, равной среднему значению изменения толщины в краевых частях. С другой стороны, когда нижний рабочий валок 21а и верхний рабочий валок 21b перемещаются перемещающим устройством 22 в противоположных направлениях на основании сигнала толщины от датчика толщины 5, расстояние между обращенными друг к другу краевыми частями рабочих валков 21 изменяется и сляб Х2 прокатывают в соответствии с изменением толщины с течением времени на краевых участках.

Кроме того, первый контур В и второй контур С (оба) являются в общем плавно непрерывными от одного краевого участка до другого краевого участка. Поэтому контур А, в котором первый контур В и второй контур С перекрывают друг друга, также в общем плавно непрерывный от краевого участка А2 до краевого участка А3. Это превращает поверхность рабочего валка 21 в непрерывную искривленную поверхность. В результате можно прокатывать сляб Х2 с гладкими поверхностями. Кроме того, можно изготовить тонкий лист Х3, плавно непрерывный по ширине.

Тонкому листу Х3, выходящему из чистового прокатного устройства 2, придают нужное натяжение отклоняющим валком 32 и затем направляют в устройство намотки 4. Тонкий лист Х3 наматывают и собирают на устройстве намотки 4.

Согласно литейно-прокатному агрегату S1 по настоящему варианту реализации, описанному выше, контур А рабочего валка 21 имеет форму, при которой первый контур В и второй контур С перекрывают друг друга. Первый контур В включает в себя: краевые участки В2, В3 с формой, соответствующей среднему значению изменения толщины на краевых участках так, чтобы сделать однородным обжатие при прокатке по ширине сляба и толщиной кромки, равной среднему значению; и центральный участок В1 между краевыми участками В2, В3. Второй контур С включает в себя краевые участки С2, С3, которые имеют угол наклона, более крутой относительно оси, чем центральный участок С1, так что расстояние между обращенными друг к другу краевыми участками нижнего рабочего валка и верхнего рабочего валка будет изменяться при перемещении рабочих валков перемещающим устройством в противоположных по оси направлениях.

Поэтому рабочий валок 21 по настоящему варианту реализации имеет как рабочие характеристики, полученные в то время, когда валки 100, периферийная поверхность которых имеет первый контур В, используются в качестве рабочих валков, так и рабочие характеристики, полученные в то время, когда валки 200, периферийная поверхность которых имеет второй контур С, используются в качестве рабочих валков. То есть при отсутствии перемещения перемещающим устройством 22 пара рабочих валков 21 согласно настоящему изобретению прокатывает сляб Х2 таким образом, что обжатие при прокатке в направлении по ширине является однородным для сляба с толщиной кромки, равной среднему значению изменения толщины краевых участков сляба. Кроме того, когда нижний рабочий валок 21а и верхний рабочий валок 21b перемещаются перемещающим устройством 22 в противоположных направлениях, расстояние между обращенными друг к другу краевыми участками рабочих валков 21 изменяется и сляб Х2 прокатывают в соответствии с изменением в течение времени толщины краевых участков.

Согласно литейно-прокатному агрегату S1 по настоящему варианту реализации, описанному выше, при перемещении рабочих валков 21 перемещающим устройством 22 можно выполнить прокатку в соответствии с изменением толщины в течение времени краевых участков сляба Х2. Далее, даже в случае, когда рабочие валки 21 не перемещаются перемещающим устройством 22, существует возможность выполнить прокатку так, что обжатие при прокатке по ширине является однородным для сляба с толщиной кромки, равной среднему значению изменения толщины в краевых участках. Изменение толщины в течение времени в краевых участках фактического сляба (сляба, толщина кромок которого изменяется) незначительно отличается от его среднего значения. Поэтому даже в случае, когда рабочие валки 21 не перемещаются перемещающим устройством 22, существует возможность прокатки сляба Х2 до степени, не вызывающей ухудшения качества.

В результате, согласно литейно-прокатному агрегату S1 по настоящему варианту реализации, даже в случае неполадок в перемещающем устройстве 22 существует возможность эксплуатировать литейно-прокатный агрегат S1, не ожидая исправления перемещающего устройства 22.

При фактической эксплуатации литейно-прокатного агрегата S1 существуют случаи, когда заданное качество конечной формы тонкого листа Х3 допускает изменения в определенной степени толщины на краевых участках. В таких случаях существует возможность его эксплуатации в ситуации, при которой перемещающее устройство 22 не работает согласно настоящему изобретению. Поэтому существует возможность уменьшить частоту использования перемещающего устройства 22. В данном случае можно уменьшить количество проблем с перемещающим устройством 22.

В результате, согласно литейно-прокатному агрегату S1 по настоящему варианту реализации, существует возможность уменьшить количество проблем в литейно-прокатном агрегате, которые связаны с перемещающим устройством, предусмотренном в литейно-прокатном агрегате для перемещения его рабочих валков.

В то время как предпочтительный вариант реализации согласно изобретению описан выше со ссылкой на прилагаемые чертежи, он не считается ограничивающим рамки изобретения. Формы, сочетания и тому подобное составляющих элементов, проиллюстрированные выше, являются просто примерами, и различные модификации на основании требований к конструкции и тому подобное могут быть выполнены без отклонения от объема изобретения.

Например, в приведенном выше варианте реализации описание приведено для конструкции, при которой центральный участок В1 первого контура В искривлен в направлении с удалением от оси.

Однако настоящий вариант реализации не ограничивается этим. Центральный участок В1 первого контура В должен формироваться только в со