Способ вторичного охлаждения заготовок круглого сечения

Иллюстрации

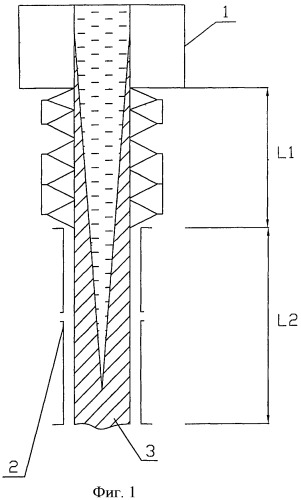

Показать всеИзобретение относится к металлургии, в частности к непрерывной разливке металлов. Способ включает охлаждение поверхности заготовки 3 водовоздушной смесью с разделением зоны вторичного охлаждения в продольном направлении на два участка с соотношением длин L1/L2=0,6…0,3 и независимым управлением подачей охладителя. На первом участке длиной L1, расположенном под кристаллизатором 1, охладитель подают нормально к поверхности заготовки 3 через факельные форсунки. На втором участке длиной L2 охладитель подают в зазор между заготовкой 3 и соосно установленным к ней экраном 2 по касательной к поверхности заготовки и закручивают поток охладителя вокруг продольной оси заготовки. Интенсивность охлаждения на втором участке регулируют изменением разряжения в зазоре между заготовкой 3 и экраном 2, которое обеспечивают отсосом среды из зазора. Обеспечивается снижение пораженности заготовки трещинами и осевой ликвацией за счет повышения равномерности охлаждения заготовки. 2 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к области непрерывной и полунепрерывной разливки заготовок круглого сечения преимущественно большого диаметра (в т.ч. полых) и многогранных заготовок.

Известен способ охлаждения слитка прямоугольного сечения, предусматривающий заключение слитка в кожух и включающий в себя подачу водовоздушной смеси на вытягиваемую заготовку и создание потока охладителя вдоль широких граней заготовки, при этом поток охладителя толщиной 1,0-3,0 толщины заготовки и длиной 0,1-0,3 длины жидкой фазы заготовки подают по периметру заготовки со скоростью 70-150 м/с, а в зоне охлаждения создают разрежение 10-500 Па. Кроме того, водовоздушную смесь могут подавать с обеих концов зоны охлаждения навстречу друг другу, в противоположном направлении и в направлении движения заготовки. Так же подачу охладителя увеличивают от поверхности заготовки к периферийной части зоны охлаждения, разрежение в зоне охлаждения увеличивают с увеличением скорости литья от 10 до 500 Па и толщину потока охладителя увеличивают по длине заготовки от 1,0 до 3,0 ее толщины (SU №1196119 A1 B22D 11/124, опубликована 07.12.1985).

Недостатком известного способа является отсутствие возможности регулирования интенсивности охлаждения заготовки в пределах всей длины кожуха, так как под кристаллизатором требуется более интенсивное охлаждение, чем в нижних участках ЗВО.

Наиболее близким к предлагаемому является способ получения высококачественной непрерывно-литой круглой заготовки, включающий подачу металла в промежуточный ковш и кристаллизатор, сообщение кристаллизатору возвратно-поступательного качания, непрерывное вытягивание слитка из кристаллизатора и постоянную подачу охладителя на поверхность слитка в зоне вторичного охлаждения, при этом зону вторичного охлаждения разделяют на три зоны, в качестве охладителя в первой зоне, используют воду с расходом 0,06-0,11 л/кг металла, а во второй и третьей зонах - охлаждение ведут водовоздушной смесью, при давлении воздуха, равном 3,5-4,5 кг/см2, и давлении воды 2,0-3,5 кг/см2, причем амплитуду качания кристаллизатора поддерживают постоянной, а частоту качания в зависимости от скорости разливки металла определяют по формуле N=240·Vразливки, где N - частота качания кристаллизатора; 240 - коэффициент пропорциональности; Vразливки - скорость разливки, при этом оптимальную скорость устанавливают равной 0,30-0,45 м/мин, причем в промежуточном ковше поддерживают температуру металла выше температуры ликвидуса на 35-40°С. Так же в качестве примера разливают сталь с содержанием алюминия в пределах 0,015-0,025% (RU №2169635 S2 B22D 11/00, опубликована 27.06.2001).

В качестве недостатка можно отметить то, что при подаче смеси перпендикулярно поверхности заготовки минимальный коэффициент теплоотдачи может достигнуть 500 Вт·м2/°С. Это приводит к переохлаждению поверхности слитка и соответственно к дефектам.

Техническим результатом предлагаемого способа охлаждения круглой заготовки является повышение качества слитка, заключающееся в сокращении пораженности слитка как трещинами, так и дефектами макроструктуры, связанными с ликвацией, при условии сохранения скорости разливки.

В предлагаемом способе вторичного охлаждения, который включает в себя охлаждение поверхности заготовки водовоздушной смесью с разделением зоны вторичного в продольном направлении на участки, поставленная цель достигается тем, что зону вторичного охлаждения разделяют на два участка с соотношением их длины L1/L2=0,6…0,3 и независимым управлением подачей охладителя в каждом из них, при этом на первом участке длиной L1, расположенном под кристаллизатором, охладитель подают нормально к поверхности заготовки посредством полукольцевых коллекторов, а на втором участке длиной L2 охладитель подают в зазор между заготовкой и соосно установленным по отношению к ней экраном по касательной к поверхности заготовки с закручиванием потока охладителя вокруг продольной оси заготовки, причем интенсивность охлаждения на втором участке регулируют изменением разряжения в зазоре между заготовкой и экраном. Каждый участок разделен на секции с независимым управлением подачей охладителя в каждой секции.

Диапазон L1/L2 может изменятся от зависимости диаметра заготовок.

Сущность предлагаемого изобретения показана на фиг.1-3.

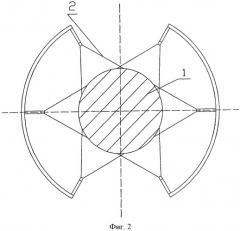

На фиг.1 (цифрами обозначены 1 - кристаллизатор, 2 - экран, 3 - заготовка) представлена схема реализации способа подачи охладителя на непрерывнолитую заготовку. На фиг.2 (цифрами обозначены 1 - заготовка, 2 - факел) изображена прямая подача охладителя, на фиг.3 (цифрами обозначены 1 - заготовка, 2 - форсунка, 3 - экран, 4 - эжектор) изображена подача охладителя по касательной к поверхности заготовки с закручиванием потока охладителя вокруг продольной оси заготовки.

На первом участке слиток, выходящий из кристаллизатора, требует более интенсивного охлаждения, поэтому охладитель подают нормально к поверхности заготовки в виде объемных факелов, образованных с помощью сгруппированных на полукольцевых коллекторах двухщелевых форсунок, формирующих объемный факел, который обеспечивает интенсивное охлаждение.

На втором участке обеспечивается менее интенсивное, мягкое и равномерное охлаждение - это достигается установкой экрана соосно заготовке и подачей охладителя по касательной к поверхности заготовки с закручиванием потока охладителя вокруг продольной оси слитка.

Интенсивность охлаждения на обоих участках регулируют изменением соотношения компонентов охладителя («вода-воздух»), а на втором участке дополнительно - изменением давления в зазоре между экраном и поверхностью слитка. Последний из указанных факторов регулирования влияет на скорость движения охладителя в зазоре между экраном и заготовкой и, как следствие, на интенсивность охлаждения.

Необходимое изменение интенсивности охлаждения по длине слитка достигается секционированием как первого, так и второго участков с индивидуальным регулированием соотношения компонентов охладителя «вода-воздух» на каждую секцию.

При разливке круглой или многогранной заготовки касательная подача охладителя на втором участке должна сочетаться с вращением охладителя, вокруг оси заготовки, что приводит к повышению равномерности охлаждения и снижению пораженности заготовки трещинами.

Осуществление изобретения

Пример 1. На УНРС криволинейного типа с длиной ЗВО 8 м, разбитой на два участка и семь секций, разливали заготовку круглого сечения диаметром 280 мм из 17Г1С со скоростью 0,2 м/мин. Длина первого участка L1 составляла 3 м, длина второго участка L2 - 5 м, соотношение их длин L1/L2=0,6. Для обеспечения регулирования участки разбиты на секции, количество секций первого участка - 3, второго участка - 4.

На первом участке L1 охлаждение организовано объемнофакельными форсунками с размером пятна орошения 300×400 мм, направленными нормально к поверхности заготовки.

На втором участке L2 охлаждение обеспечивается движением охладителя в зазоре толщиной 15 мм между экраном и поверхностью заготовки, подача охладителя осуществляется плоскими факелами по касательной к поверхности заготовки, при этом поверхности факелов расположены параллельно. Отсос среды из зазора осуществляется двумя эжекторами на каждой секции. Разрежение в зазоре регулируется подачей эжектирующего сжатого воздуха.

| Таблица 1 | ||

| Параметры регулирования интенсивности охлаждения второго участка | ||

| № секции по ходу заготовки | Отношение «вода-воздух» | Разрежение, Па |

| 4 | 0,0050 | 100 |

| 5 | 0,0040 | 250 |

| 6 | 0,0030 | 350 |

| 7 | 0,0025 | 500 |

Применение предлагаемого способа позволило повысить балл осевой ликвации по сравнению с прототипом на 23%.

Пример 2. На УНРС криволинейного типа с длиной ЗВО 10 м, разбитой на два участка и восемь секций, разливали заготовку круглого сечения диаметром 380 мм из стали 17Г1С со скоростью 0,35 м/мин. Длина первого участка L1 составляла 3 м, длина второго участка L2=7 м, соотношение их длин L1/L2=0,43. Для обеспечения регулирования участки разбиты на секции, количество секций первого участка - 3, второго участка - 5.

На первом участке L1 охлаждение организовано объемнофакельными форсункам с размером пятна орошения 250×300 мм, направленными нормально к поверхности заготовки.

На втором участке L2 охлаждение обеспечивается движением охладителя в зазоре толщиной 10 мм между экраном и поверхностью заготовки, подача охладителя осуществляется плоскими факелами по касательной к поверхности заготовки, при этом поверхности факелов расположены параллельно. Отсос среды из зазора осуществляется четырьмя эжекторами на каждой секции. Разрежение в зазоре регулируется подачей эжектирующего пара низкого давления.

| Таблица 2 | ||

| Параметры регулирования интенсивности охлаждения второго участка | ||

| № секции по ходу заготовки | Отношение «вода-воздух» | Разрежение, Па |

| 4 | 0,0050 | 100 |

| 5 | 0,0040 | 250 |

| 6 | 0,0030 | 350 |

| 7 | 0,0025 | 500 |

| 8 | 0,0020 | 550 |

Применение предлагаемого способа позволило снизить пораженность поверхностными сетчатыми трещинами по сравнению с прототипом на 18%.

Пример 3. На УНРС криволинейного типа с длиной ЗВО 12 м, разбитой на два участка и девять секций, разливали заготовку круглого сечения диаметром 480 мм из стали ШХ15 со скоростью 0,6 м/мин. Длина первого участка L1 составляла 3 м, длина второго участка L2=9 м, соотношение их длин L1/L2=0,33. Для обеспечения регулирования участки разбиты на секции, количество секций первого участка - 3, второго участка - 4.

На первом участке L1 охлаждение организовано объемнофакельными форсункам с размером пятна орошения 200×300 мм, направленными нормально к поверхности заготовки.

На втором участке L1 охлаждение обеспечивается движением охладителя в зазоре толщиной 12 мм между экраном и поверхностью заготовки, подача охладителя осуществляется плоскими факелами по касательной к поверхности заготовки, при этом поверхности факелов расположены параллельно. Отсос среды из зазора осуществляется тремя эжекторами на каждой секции. Разрежение в зазоре регулируется подачей эжектирующего сжатого воздуха.

| Таблица 3 | ||

| Параметры регулирования интенсивности охлаждения второго участка | ||

| № секции по ходу заготовки | Отношение «вода- воздух» | Разрежение, Па |

| 4 | 0,0050 | 100 |

| 5 | 0,0040 | 250 |

| 6 | 0,0030 | 350 |

| 7 | 0,0025 | 500 |

| 8 | 0,0020 | 550 |

| 9 | 0,0015 | 600 |

Применение предлагаемого способа позволило снизить пораженность поверхностными паукообразными трещинами по сравнению с прототипом на 21%.

1. Способ вторичного охлаждения непрерывнолитых заготовок круглого сечения, включающий охлаждение поверхности заготовки водовоздушной смесью с разделением зоны вторичного охлаждения в продольном направлении на участки, отличающийся тем, что зону вторичного охлаждения разделяют на два участка с соотношением их длины L1/L2=0,6…0,3 и независимым управлением подачей охладителя в каждом из них, при этом на первом участке длиной L1, расположенном под кристаллизатором, охладитель подают нормально к поверхности заготовки, а на втором участке длиной L2 охладитель подают в зазор между заготовкой и соосно установленным по отношению к ней экраном по касательной к поверхности заготовки с закручиванием потока охладителя вокруг продольной оси заготовки, причем интенсивность охлаждения на втором участке регулируют изменением разряжения в зазоре между заготовкой и экраном.

2. Способ по п.1, отличающийся тем, что каждый участок разделен на секции с независимым управлением подачей охладителя в каждой секции.

3. Способ по п.1, отличающийся тем, что разряжение в зазоре между заготовкой и экраном регулируют подачей эжектирующего пара низкого давления.