Составной элемент прирабатываемого уплотнения турбины

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к уплотнениям зазоров проточной части турбомашин. Элемент прирабатываемого уплотнения турбины включает несущую часть и прирабатываемую часть, выполненную из частиц порошкового материала, адгезионно соединенных между собой и с несущей частью, составляющей основание элемента уплотнения. Несущая часть выполнена в поперечном сечении в виде U-образного металлического элемента и охватывает прирабатываемую часть, с обеспечением доступа ответной детали к прирабатываемой части уплотнения без контакта ответной детали с несущей частью уплотнения. Прирабатываемая часть получена из механической смеси порошкового сплава состава: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Сu, или их комбинации - остальное и порошкового гексагонального нитрида бора в количестве от 0,5% до 10,0% от смеси. Технический результат - повышение прирабатываемости, механической прочности и износостойкости уплотнения, снижение трудоемкости изготовления. 21 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к уплотнениям зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций.

Эффективность работы газотурбинных двигателей и установок, а также паровых турбин зависит от герметичности уплотнения между вращающимися лопатками и внутренней поверхностью корпуса в вентиляторе, компрессоре и турбине. Одним из основных видов подобных уплотнений являются истираемые уплотнения, герметичность которых обеспечивается за счет прорезания выступами на торцах лопаток канавок в истираемом уплотнительном материале. Уплотнения турбин выполняют, например, используя плетеные металлические волокна, соты [патент США N 5080934, МПК F01D 11/08, 427/271, 1991] или спеченные металлические частицы. Приработка этих уплотнений происходит за счет его высокой пористости и его низкой прочности. Последнее обуславливает невысокую эрозионную стойкость уплотнительных материалов, что приводит к быстрому износу уплотнения. В качестве прирабатываемых уплотнений в современных двигателях и установках используют также газотермические покрытия, имеющие, по сравнению с вышеописанными материалами, меньшую трудоемкость изготовления.

Известно прирабатываемое уплотнение турбомашины [патент США №4291089], получаемое методом газотермического напыления порошкового материала. При этом уплотнение формируется в виде покрытия, которое наносится непосредственно на кольцевой элемент корпуса турбомашины в зону уплотнения между корпусом и лопаткой.

Недостатком известного уплотнения является невозможность одновременного обеспечения высокой прирабатываемости и износостойкости покрытия.

Известно также прирабатываемое уплотнение турбомашины [патент США №4936745], выполненное в виде высокопористого керамического слоя с пористостью от 20 до 35 объемных %.

Недостатком известного уплотнения является низкая эрозионная стойкость и прочность.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является составной элемент прирабатываемого уплотнения турбины, включающий несущую часть и прирабатываемую часть, выполненную из частиц порошкового материала, адгезионно соединенных между собой и составляющей его основание несущей частью [патент РФ №2039631, МПК B22F 3/10. Способ изготовления истираемого материала, 1995]. При этом уплотнение включает порошковый наполнитель, составляющий основу материала уплотнения, и добавки. Порошковый материал заполнен в сотовые ячейки и спечен в вакууме или защитной среде. В качестве гранулированного прошкового материла использован материал состава Cr-Fe-NB-C-Ni.

Известное прирабатываемое уплотнение турбомашины [патент РФ №2039631, МПК B22F 3/10. Способ изготовления истираемого материала, 1995] используется для уплотнения, которое выполнено в виде жестко соединенного со статором слоя сотовой структуры. При соприкосновении выступов на торце лопатки с сотовой структурой острые кромки гребешков притупляются, что приводит к снижению эффективности уплотнения. При этом слой сотовой структуры может быть закреплен на элементе турбомашины методом сварки или пайки [например, патент РФ №2277637, MПК F01D 11/08, 2006 г.].

Процесс изготовления и прикрепления сотовой структуры достаточно сложен, трудоемок, а также связан с большими временными затратами. При этом сотовая структура может быть соединена как с кольцевым элементом турбомашины, так и с отдельными, образующими кольцо элементами-вставками [например, патент РФ 2287063, МПК F01D 11/08, 2006 г.].

Недостатками прототипа являются невозможность одновременного обеспечения высокой прирабатываемости, механической прочности и износостойкости материала уплотнения, а также необходимость использования сотовых ячеек.

В этой связи использование уплотнения, не содержащего слоя сотовой структуры, а выполненного из монолитного материала, допускающего врезание в него выступов лопатки и снижающего их износ в процессе эксплуатации, привело бы к дальнейшему повышению эффективности работы турбомашин.

Техническим результатом заявляемого изобретения является одновременное обеспечение высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления.

Технический результат достигается тем, что составной элемент прирабатываемого уплотнения турбины, включающий несущую часть и прирабатываемую часть, выполненную из частиц порошкового материала, причем частицы порошкового материала прирабатываемой части адгезионно соединены между собой и несущей частью, составляющей основание элемента уплотнения, в отличие от прототипа несущая часть выполнена в поперечном сечении в виде U-образного металлического элемента и охватывает прирабатываемую часть с обеспечением доступа ответной детали к прирабатываемой части уплотнения без контакта ответной детали с несущей частью уплотнения, а прирабатываемая часть получена из механической смеси порошкового сплава состава: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Сu, или их комбинации - остальное и порошкового гексагонального нитрида бора в количестве от 0,5% до 10,0% от смеси, а прирабатываемая часть выполнена из механической порошковой смеси с размерами частиц порошка от 15 мкм до 180 мкм.

Технический результат достигается также тем, что в составном элементе прирабатываемого уплотнения турбины U-образный элемент несущей части может быть выполнен в виде U-образной трапеции, а стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции и преломляющиеся относительно их плоскости на угол от 5° до 45°, или стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции, а в качестве материала дополнительных стенок использован прирабатываемый материал.

Технический результат достигается также тем, что в составном элементе прирабатываемого уплотнения турбины размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм, а материал прирабатываемой части дополнительно содержит: от 0,4% до 3% BaSO4 и/или от 0,4% до 3% углерода.

Технический результат достигается также тем, что составной элемент прирабатываемого уплотнения турбины выполнен спеканием в вакууме или защитной среде при температуре от 950°С до 1250°С, при этом в качестве защитной среды использован: СО и/или СO2 и/или спекание осуществлено в вакууме не хуже 10-2 мм рт.ст. или адгезионное соединение между собой частиц порошкового материала получено его газотермическим нанесением на внутреннюю часть U-образного элемента.

Технический результат достигается также тем, что в составном элементе прирабатываемого уплотнения турбины материал прирабатываемой части дополнительно содержит: Са в пределах от 0,01 до 0,2% и/или CaF2 в количестве от 4 до 11%.

Технический результат достигается также тем, что составной элемент прирабатываемого уплотнения турбины выполнен в виде брусков, размерами и формой обеспечивающих при их соединении формирование полного торцевого уплотнения турбомашины, при этом размеры элемента могут составлять: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента по его притираемой поверхности от 200 мм до 2000 мм, а отношение площади прирабатываемой части к несущей части элемента по его поперечному сечению может составлять: от 1:20 до 10:1.

Исследованиями авторов было установлено, что в определенных условиях возможно создание материала для уплотнений, обладающего, с одной стороны, достаточно высокими механической прочностью и износостойкостью, позволяющими изготавливать из него элементы уплотнений, не разрушающиеся в условиях эксплуатации, а с другой - обладать высокой прирабатываемостью. Совмещение высокой механической прочности и прирабатываемости в разработанном уплотнении объясняется, в частности, тем, что адгезионная прочность частиц наполнителя, образующего материал, весьма высока, тогда как в результате мгновенного ударно-теплового воздействия в условиях эксплуатации уплотнения на отдельную частицу наполнителя кинетическая энергия удара переходит в тепловую энергию. Поэтому адгезионная прочность на границе рассматриваемой частицы резко снижается, и в результате удара происходит его отрыв. В целом же процесс прирабатываемости уплотнения складывается из совокупности единичных процессов отрыва частиц наполнителя в результате снижения адгезионной прочности на границе каждой частицы. Кроме того, отрыв и унос частицы приводит к отводу излишней теплоты из зоны приработки и не позволяет нагреваться основной массе материала. При этом функциональное разделение прирабатываемого элемента на прирабатываемую и несущую части существенно увеличивает прочностные его характеристики. Кроме того, использование порошкового материала для получения как прирабатываемой, так и несущей частей уплотнения позволяет за счет применения только одного из видов спекания порошковых материалов в значительной степени (например, в отличие от использования сотовых структур) снизить трудоемкость изготовления уплотнений.

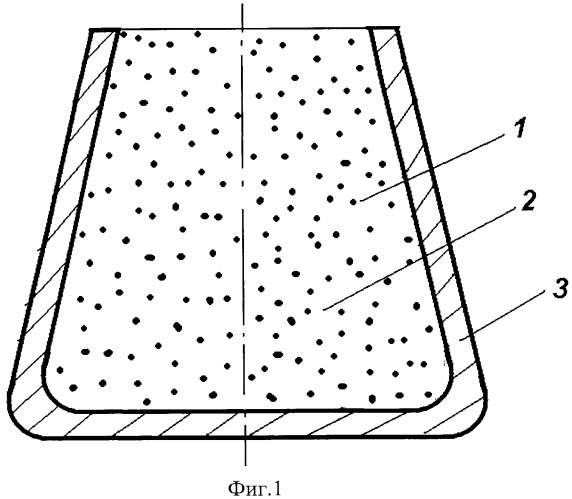

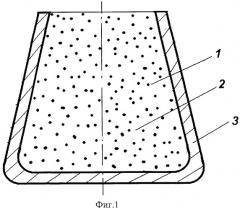

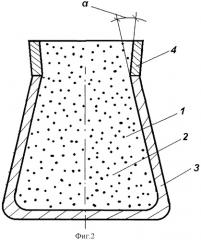

Сущность изобретения поясняется чертежами. На фиг.1-3 показаны варианты выполнения составного элемента прирабатываемого уплотнения турбины в поперечном сечении. На фиг.1 показан U-образный элемент несущей части, выполненный из легированной стали в виде U-образной трапеции. На фиг.2 показан элемент, в котором стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции и преломляющиеся относительно их плоскости на угол α от 5° до 45°. На фиг.3 показан элемент, в котором стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции, а в качестве материала дополнительных стенок использован прирабатываемый материал. Фигуры 1-3 содержат: 1 - составной элемент прирабатываемого уплотнения турбины; 2 - прирабатываемая часть; 3 - несущая часть (U-образный элемент несущей части, в виде U-образной трапеции); 4 - дополнительные стенки; 5 - дополнительные стенки из прирабатываемого материала; α - угол преломления при переходе от верхней части стенки U-образной трапеции к дополнительной стенке (α от 5° до 45°).

Пример. В качестве материалов для получения элемента прирабатываемого уплотнения использовался металлический порошок следующих составов.

Для прирабатываемой части: 1) Сr - 10,0%, Мо - от 0,8%, Fe - остальное; 2) Cr - 14,3%, Мо - 2,6%, Fe - остальное; 3) Cr - 16,0%, Мо - 3,7%, Fe - остальное. Размеры частиц составляли величины: 15 мкм; 30 мкм; 63 мкм; 100 мкм; 160 мкм; 180 мкм. Исходный порошковый материал дополнительно содержал гексагональный нитрид бора (BN) размерами частиц порошка менее 1 мкм в количестве: 0,5%; 1,0%; 5,0%; 7,0%; 10,0%. Кроме того, были использованы порошковые материалы вышеуказанных составов с дополнительными добавками следующих компонентов: 1) BaSO4: 0,4%; 1,2%; 3%; 2) углерод: 0,4%; 0,8%; 2,1%; 3%; 3) дополнительный углерод: 0,01%; 0,05%; 0,1%; 0,2%; 4) CaF2: 4%; 6%; 8%; 11%.

Для несущей части: 1) Cr - 10,0%, Мо - от 0,8%, Fe - остальное; 2) Cr - 14,3%, Мо - 2,6%, Fe - остальное; 3) Cr - 16,0%, Мо - 3,7%, Fe - остальное. Размеры частиц составляли величины: 15 мкм; 30 мкм; 63 мкм; 100 мкм; 160 мкм; 180 мкм.

Размеры элемента уплотнения составляли: длина: 20 мм; 50 мм; 100 мм; 250 мм; 500 мм; 700 мм; ширина: 10 мм; 15 мм; 22 мм; 40 мм; 70 мм; высота: 5 мм; 11 мм; 23 мм; 30 мм; 50 мм; радиус кривизны по длине элемента, по его притираемой поверхности: 50 мм; 200 мм; 600 мм; 1200 мм; 2000 мм; 4000 мм; 8000 мм.

Элемент прирабатываемого уплотнения был изготовлен спеканием в вакууме и защитной среде. Спекание одной части заготовок проводили при температуре 1200±100°С в вакуумной электропечи ОКБ 8086 при остаточном давлении в камере не хуже 10-2 мм рт.ст., а другой части - при той же температуре в среде газа: 1) СО; 2) СO2; 3) смеси газов СО и СО2 в соотношениях объемных процентов: 10%: 90%; 25%: 75%; 10%: 90%; 50%: 50%; 75%: 25%; 90%: 10%. Давление прессования при изготовлении заготовок прирабатываемого уплотнения для всех вариантов было равным: 40 кгс/мм2; 50 кгс/мм2; 60 кгс/мм2; 70 кгс/мм2. Механические свойства полученного материала составили: твердость НВ от 137 до 146; σв=27,6…36,6 кгс/мм2; σт,=17,4…24,4 кгс/мм2; КС=1,18…1,58 кгм/см2. U-образный элемент был изготовлен из легированной стали Х6.

Результаты испытаний образцов уплотнений из разработанного материала в условиях эксплуатации показали сочетание высоких прочностных характеристик уплотнений с хорошей прирабатываемостью.

Таким образом, составной элемент прирабатываемого уплотнения турбины, включающий следующие признаки: включающий несущую часть и прирабатываемую часть, выполненную из частиц порошкового материала, причем частицы порошкового материала прирабатываемой части адгезионно соединены между собой и несущей частью, составляющей основание элемента уплотнения; несущая часть выполнена в поперечном сечении в виде U-образного металлического элемента и охватывает прирабатываемую часть с обеспечением доступа ответной детали к прирабатываемой части уплотнения без контакта ответной детали с несущей частью уплотнения; прирабатываемая часть получена из механической смеси порошкового сплава состава: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Сu, или их комбинации - остальное и порошкового гексагонального нитрида бора в количестве от 0,5% до 10,0% от смеси; U-образный элемент несущей части выполнен из легированной стали в виде U-образной трапеции; прирабатываемая часть выполнена из механической порошковой смеси с размерами частиц порошка от 15 мкм до 180 мкм; стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции и преломляющиеся относительно их плоскости на угол от 5° до 45°; стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции, а в качестве материала дополнительных стенок использован прирабатываемый материал; размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм; материал прирабатываемой части дополнительно содержит от 0,4% до 3% BaSO4; материал прирабатываемой части дополнительно содержит от 0,4% до 3% углерода; элемент выполнен спеканием в вакууме или защитной среде при температуре от 950°С до 1250°С; в качестве защитной среды использован СО и/или СО2; спекание осуществлено в вакууме не хуже 10-2 мм рт.ст.; адгезионное соединение между собой частиц порошкового материала получено его газотермическим нанесением на внутреннюю часть U-образного элемента; материал прирабатываемой части дополнительно содержит углерод в пределах от 0,01 до 0,2%; материал прирабатываемой части дополнительно содержит СаF2 в количестве от 4 до 11%; элемент выполнен в виде брусков, размерами и формой обеспечивающих при их соединении формирование полного торцевого уплотнения турбомашины; размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента по его притираемой поверхности от 200 мм до 2000 мм или размеры элемента составляют: длина от 50 мм до 250 мм, ширина от 15 мм до 22 мм, высота от 11 мм до 23 мм и радиус кривизны по длине элемента по его притираемой поверхности от 50 мм до 8000 мм; отношение площади прирабатываемой части к несущей части элемента по его поперечному сечению составляет: от 1:20 до 10:1, позволяет достичь поставленного в заявляемом изобретении технического результата - одновременное обеспечение высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления.

1. Составной элемент прирабатываемого уплотнения турбины, включающий несущую часть и прирабатываемую часть, выполненную из частиц порошкового материала, причем частицы порошкового материала прирабатываемой части адгезионно соединены между собой и с несущей частью, составляющей основание элемента уплотнения, отличающийся тем, что несущая часть выполнена в поперечном сечении в виде U-образного металлического элемента и охватывает прирабатываемую часть с обеспечением доступа ответной детали к прирабатываемой части уплотнения без контакта ответной детали с несущей частью уплотнения, а прирабатываемая часть получена из механической смеси порошкового сплава состава: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe или Тi, или Сu, или их комбинации - остальное и порошкового гексагонального нитрида бора в количестве от 0,5% до 10,0% от смеси.

2. Элемент по п.1, отличающийся тем, что U-образный элемент несущей части выполнен из легированной стали в виде U-образной трапеции.

3. Элемент по п.1, отличающийся тем, что прирабатываемая часть выполнена из механической порошковой смеси с размерами частиц порошка от 15 мкм до 180 мкм.

4. Элемент по п.2, отличающийся тем, что прирабатываемая часть выполнена из механической порошковой смеси с размерами частиц порошка от 15 мкм до 180 мкм.

5. Элемент по п.2, отличающийся тем, что стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции и преломляющиеся относительно их плоскости на угол от 5° до 45°.

6. Элемент по п.2, отличающийся тем, что стенки U-образной трапеции в верхней части имеют дополнительные стенки, выполненные как продолжение верхних стенок U-образной трапеции, а в качестве материала дополнительных стенок использован прирабатываемый материал.

7. Элемент по любому из пп.3-6, отличающийся тем, что размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм.

8. Элемент по любому из пп.3-6, отличающийся тем, что материал прирабатываемой части дополнительно содержит от 0,4% до 3% BaSO4.

9. Элемент по любому из пп.3-6, отличающийся тем, что материал прирабатываемой части дополнительно содержит от 0,4% до 3% углерода.

10. Элемент по п.8, отличающийся тем, что материал прирабатываемой части дополнительно содержит от 0,4% до 3% углерода

11. Элемент по любому из пп.1-6, отличающийся тем, что выполнен спеканием в вакууме или защитной среде при температуре от 950°С до 1250°С.

12. Элемент по п.11, отличающийся тем, что в качестве защитной среды использован СО и/или СО2.

13. Элемент по п.11, отличающийся тем, что спекание осуществлено в вакууме не хуже 10-2 мм рт.ст.

14. Элемент по любому из пп.1-6, отличающийся тем, что адгезионное соединение между собой частиц порошкового материала получено его газотермическим нанесением на внутреннюю часть U-образного элемента.

15. Элемент по любому из пп.3-6, 10, 12, 13, отличающийся тем, что материал прирабатываемой части дополнительно содержит углерод в пределах от 0,01 до 0,2%.

16. Элемент по п.7, отличающийся тем, что материал прирабатываемой части дополнительно содержит углерод в пределах от 0,01 до 0,2%.

17. Элемент по п.8, отличающийся тем, что материал прирабатываемой части дополнительно содержит углерод в пределах от 0,01 до 0,2%.

18. Элемент по любому из пп.3-6, 10, 12, 16, 17, отличающийся тем, что материал прирабатываемой части дополнительно содержит СаF2 в количестве от 4 до 11%.

19.Элемент по любому из пп.3-6, 10, 12, 16, 17, отличающийся тем, что элемент выполнен в виде брусков с размерами и формой, обеспечивающими при их соединении формирование полного торцевого уплотнения турбомашины.

20. Элемент по п.19, отличающийся тем, что размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2000 мм.

21. Элемент по п.19, отличающийся тем, что размеры элемента составляют: длина от 50 мм до 250 мм, ширина от 15 мм до 22 мм, высота от 11 мм до 23 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 50 мм до 8000 мм.

22. Элемент по любому из пп.1-6, 10, 12, 16, 17, 20, 21, отличающийся тем, что отношение площади прирабатываемой части к несущей части элемента по его поперечному сечению составляет: от 1:20 до 10:1.