Устройство стыкового соединения сваркой полос листового проката

Иллюстрации

Показать всеИзобретение относится к способу и устройству стыкового соединения лазерной сваркой полос (В) листового проката. Устройство (0) содержит главную станину (1), лазерный сварочный агрегат, блок (3) зажимных губок, установленный на упомянутой станине (1) для удержания полос (В) листового проката, блок (С) обрезания, предназначенный для обрезания головных концов и хвостовых концов полос (В) листового проката. Лазерный сварочный агрегат содержит генератор лазерного пучка для сварки соединяемых встык полос (В) листового проката и сварочную головку. Блок (С) обрезания содержит верхние ножи, установленные на верхнем держателе ножей, и нижние ножи, выполненные с возможностью перемещения относительно верхних ножей и с возможностью обрезания полосы (В) листового проката. Блок (С) обрезания содержит конструкцию (6) соединения упомянутых ножей, закрепленную на упомянутой станине (1). Сварочная головка установлена с возможностью перемещения между верхним держателем ножей и нижними ножами. Хвостовой конец соединяемой встык полосы зажимают при помощи первой зажимной губки и головной конец полосы зажимают при помощи второй зажимной губки. Обрезают головной и хвостовой концы полос при помощи блока обрезания. Сближают и позиционируют обрезанные полосы и соединяют их лазерной сваркой. Операции обрезания, сближения, позиционирования и сварки осуществляют, не разжимая губок. В результате повышения точности соединения полос обеспечивается равномерность сварного шва. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

В целом настоящее изобретение относится к области устройств для стыковой сварки двух полос металлического листового проката при помощи лазерного пучка. В частности, это изобретение применяется для сварки, выполняемой с целью соединения между собой рулонов листов на входе линий непрерывной обработки листового проката в металлургической промышленности.

В частности, изобретение касается устройства стыкового соединения лазерной сваркой полос листового проката, перемещающихся в металлургической установке непрерывной обработки, по меньшей мере, содержащего:

- главную станину;

- лазерный сварочный агрегат, содержащий генератор лазерного пучка для сварки соединяемых встык полос листового проката;

- блок зажимных губок, установленный на упомянутой станине и предназначенный для удержания полос листового проката;

- блок разрезания, предназначенный для обрезания головных концов и хвостовых концов соединяемых встык полос листового проката.

Производственные линии для изготовления, обработки и нанесения покрытия на стали в настоящее время предусмотрены для непрерывной работы и часто в ходе единого процесса осуществляют несколько последовательных видов обработки без промежуточных этапов, что позволяет повысить производительность установок.

Для этого часто возникает необходимость в соединении сваркой двух листов, чтобы получить сплошную полосу листового проката, которая может перемещаться в производственной металлургической линии. Для этого при помощи сварки соединяют встык хвостовой конец одной полосы листового проката, находящейся на линии, с головным концом другой полосы, называемой следующей полосой.

Поскольку перемещение полосы должно оставаться непрерывным на всей протяженности линии, а стыковое соединение осуществляют на неподвижном посту, непрерывные линии содержат устройства, которые накапливают полосу в виде рулонов во время стыкового соединения, а затем ее разматывают. Такое накопительное устройство описано в патенте ЕР 0 974 408.

Операцию стыкового соединения осуществляют при помощи сварочной машины, которая, кроме собственно сварочного устройства (стыковая электродуговая сварка, контактная шовная сварка, дуговая сварка металлическим электродом в инертной среде, лазерная сварка), содержит две зажимные губки, предназначенные для удержания листов, при этом одна губка находится на выходе по отношению к направлению движения полосы листового проката и предназначена для удержания хвостового конца рулона, проходящего по линии, а другая находится на входе для селективного удержания головного конца рулона, который заходит на линию.

Эти сварочные машины должны производить швы высокого качества. Действительно, разрыв шва во время движения полосы листового проката или даже необходимость переделки выбракованного шва приводят к существенному снижению производительности, поэтому количество разрывов или переделок должно оставаться минимальным.

Определяющими показателями качества шва в основном являются:

- металлургическое качество сварного шва, в частности, для сталей, которые могут менять свои металлургические свойства в зоне, подвергающейся термическим воздействиям при сварке;

- сварное сечение, которое в идеале не должно содержать утолщений или утонений;

- непрерывность и компактность сварного шва.

Металлургическое качество зависит также от применяемого сварочного процесса и от термического цикла, реализуемого в ходе этого процесса в сварочной зоне, а также от различных видов обработки предварительного и последующего нагрева или отжига, локально осуществляемых в самой сварочной машине или сразу на ее выходе.

Состояние сварного сечения зависит от способа и средств, применяемых для отделки после сварки. При стыковой электродуговой сварке образуется валик, который необходимо зачистить, и сварочные машины, известные в данной области под названием “flash-butt”, как правило, оборудованы встроенным строгальным блоком. При контактной шовной сварке тоже образуется утолщение, которое образуется при перекрывании свариваемых листов и которое чаще всего необходимо расплющить при помощи роликовых устройств, встроенных в сварочную машину. Лазерная сварка позволяет более точно контролировать сварное сечение, которое к тому же находится в очень ограниченной зоне, подвергающейся действию высокой температуры.

Непрерывность и компактность шва в основном зависят от применяемых параметров сварки. Главным образом этими параметрами являются электрические параметры, которые можно достаточно легко и надежно контролировать.

Вместе с тем, если говорить как о непрерывности и компактности сварного шва, так и о его сечении, первостепенное место занимает прямолинейность свариваемых краев и их относительное позиционирование во время сварки.

Для обеспечения качества стыкового сварочного шва необходимо, чтобы концы свариваемых полос были прямолинейными и выровнены в линию. Для этого установки стыкового соединения содержат различные устройства центровки на входе и на выходе сварочной машины, которые позволяют выравнивать полосы листового проката, и средства обрезания головных концов и хвостовых концов полос листового проката.

Таким образом, как правило, сварочные машины содержит средства обрезания, позволяющие осуществлять обрезание концов соединяемых полос.

Существенное расширение диапазонов марок и значений толщины сталей, обрабатываемых в непрерывных линиях, и постоянно повышающиеся требования к производительности еще 20 лет назад привели к применению лазерного процесса в стыковых сварочных машинах в составе производственной линии.

Действительно, лазерный способ позволяет расширить ассортимент изделий (свариваемых листов), которые могут иметь очень небольшую толщину. Он позволяет также ограничить зоны термического воздействия для очень широкого спектра марок, среди которых можно указать специальные металлургические стали для автомобильной промышленности.

Исторические лазерные сварочные агрегаты были разработаны на основе конструкций сварочных машин вышеупомянутого типа “flash-butt” и агрегатов для контактной шовной сварки, которые они были призваны заменить.

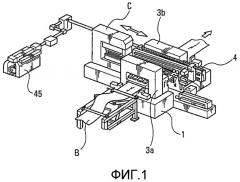

Системы обрезания хвостовых и головных концов полос находятся за пределами производственной линии и установлены на C-образных суппортах, которые вводят в станину сварочной машины для осуществления двух обрезаний, затем выводят за пределы линии, чтобы освободить место для сварочной операции.

Такая система обрезания, используемая в сочетании с лазерным процессом сварки, описана еще в 1984 году в патентном документе US 4,626,651.

Устройство стыкового соединения описанного выше типа, позволяющее осуществлять стыковое соединение сваркой полос листового проката, описано, например, в патентном документе ЕР 1 157 753. Это известное устройство, показанное на фиг. 1, содержит сварочный агрегат 4, образующий неподвижный пост относительно главной станины 1 и, следовательно, относительно оси «А» движения полос листового проката. Этот сварочный агрегат 4 содержит генератор 45 лазерного пучка. Это устройство 0 содержит также блок С обрезания, выполненный подвижным относительно главной станины 1 с возможностью изменения расстояния удаления между блоком С обрезания и главной станиной 1, при этом блок обрезания может также перемещаться между положением обрезания, в котором блок С обрезания выровнен по оси «А» движения полосы, и убранным положением, в котором блок С обрезания смещен относительно этой оси.

В этом контексте настоящее изобретение призвано предложить устройство стыкового соединения, позволяющее повысить точность стыкового соединения листов, чтобы обеспечить равномерность сварного шва и, например, снизить риски остановки движения полос листового проката по причине разрыва шва.

Чтобы достичь этого результата, устройство стыкового соединения лазерной сваркой полос листового проката, например, соответствующее определению, приведенному во вступительной части выше, отличается тем, что блок обрезания содержит, по меньшей мере, один первый верхний нож и, по меньшей мере, один первый нижний нож, выполненные подвижными относительно друг друга с возможностью обрезания полосы листового проката, и тем, что блок обрезания содержит, по меньшей мере, одну конструкцию соединения упомянутых первых ножей, причем эта соединительная конструкция неподвижно закреплена на упомянутой станине.

Изобретение позволяет повысить точность и обеспечить повторяемость операций обрезания блока обрезания, который является неподвижным постом относительно станины устройства (то есть является неподвижным относительно станины), благодаря конструкции соединения первых ножей, которую неподвижно крепят на упомянутой станине.

Благодаря этому повышению качества обрезания краев полос листового проката, эти полосы можно непосредственно соединять при помощи лазерной сварки, не прибегая к использованию средств измерения и корректировки положения концов полос.

Благодаря этому повышению точности обрезания, изобретение позволяет упростить процесс стыкового соединения полос листового проката, поскольку отпадает необходимость в повторном позиционировании обрезаемых полос листового проката относительно друг друга для обеспечения их параллельности перед сваркой.

В этой же связи объектом изобретения является также устройство стыкового соединения лазерной сваркой полос листового проката, движущихся в металлургической установке непрерывной обработки, по меньшей мере, содержащее:

- главную станину;

- лазерный сварочный агрегат, содержащий генератор лазерного пучка для сварки соединяемых встык полос листового проката;

- блок зажимных губок, установленный на упомянутой станине и предназначенный для удержания полос листового проката, причем этот блок губок содержит первую и вторую зажимные губки, каждая из которых выполнена с возможностью удержания полосы листового проката;

- блок обрезания, предназначенный для обрезания головных концов и хвостовых концов соединяемых встык полос листового проката.

Это устройство в соответствии с настоящим изобретением отличается тем, что блок обрезания содержит верхний держатель ножей, первый и второй верхние ножи, закрепленные на упомянутом держателе ножей на расстоянии друг от друга, и первый и второй нижние ножи, выполненные подвижными относительно верхних ножей с возможностью обрезания полосы листового проката, при этом блок обрезания содержит, по меньшей мере, одну конструкцию соединения упомянутых первых ножей, при этом упомянутая соединительная конструкция неподвижно соединена с упомянутой станиной, и сварочный агрегат дополнительно содержит сварочную головку, установленную с возможностью перемещения скольжением в пространстве между верхним держателем ножей и нижними ножами.

Установка верхних ножей на одном держателе ножей позволяет зафиксировать эти верхние ножи относительно друг друга, что повышает точность каждой операции обрезания полос верхними ножами, а также точность относительного позиционирования обрезаемых полос. В результате повышается качество сварки точно обрезанных полос. Соединение верхнего держателя ножей и нижних ножей через соединительную конструкцию, закрепленную на станине, тоже повышает точность операций обрезания.

Возможность перемещения сварочной головки между верхним держателем ножей и нижними ножами позволяет также повысить точность позиционирования этой головки по отношению к верхнему держателю ножей и, следовательно, повысить точность позиционирования лазерного пучка, направляемого через сварочную головку, по отношению к краям полос, предварительно обрезанным ножами. В целом эта комбинация отличительных признаков позволяет повысить качество сварки, обеспечивая точность обрезания и позиционирования краев листов по отношению к лазерному пучку.

Предпочтительно нижние ножи и верхние ножи располагают таким образом, чтобы они могли перемещаться между упомянутыми первой и второй губками.

Например, блок обрезания можно выполнить таким образом, чтобы он дополнительно содержал:

- второй верхний нож, находящийся на расстоянии от первого верхнего ножа, причем эти верхние ножи являются неподвижными относительно друг друга; и

- второй нижний нож, находящийся на расстоянии от первого нижнего ножа, причем эти нижние ножи являются неподвижными относительно друг друга, при этом вторые ножи являются подвижными относительно друг друга и выполнены с возможностью обрезания полосы листового проката.

Этот вариант выполнения позволяет обрезать две полосы листового проката одновременно, что обеспечивает выигрыш во времени во время операции обрезания.

Предпочтительно верхние ножи и нижние ножи являются параллельными между собой, при этом первые ножи выполнены с возможностью перемещения скольжением вдоль и по обе стороны от первой плоскости резания, а вторые ножи выполнены с возможностью перемещения скольжением вдоль и по обе стороны от второй плоскости резания.

Эта параллельность между ножами позволяет получать параллельные срезы краев полос листового проката, в данном случае этими срезами являются хвостовой конец одной полосы листового проката и головной конец другой полосы листового проката. Эта параллельность ножей позволяет также облегчить сварку, так как свариваемые концы обрезаны параллельно друг другу, и, следовательно, их можно сближать друг с другом, контролируя при этом пространство между листами, которое остается постоянным по всей ширине листов (то есть вдоль срезов), что позволяет получать равномерный сварной шов.

Для этого нижние ножи предпочтительно устанавливают на нижнем держателе ножей, общем для нижних ножей, и верхние ножи предпочтительно устанавливают на верхнем держателе ножей, называемом также верхним держателем инструментов, общем для верхних ножей.

Блок зажимных губок можно, например, выполнить таким образом, чтобы он содержал первую и вторую зажимные губки, выполненные с возможностью удержания полосы листового проката, и чтобы упомянутые ножи могли перемещаться между упомянутыми первой и второй губками.

В этом варианте выполнения плоскости резания находятся между первой и второй губками.

Можно, например, выполнить упомянутую соединительную конструкцию таким образом, чтобы она содержала две стойки, неподвижно соединенные с упомянутой главной станиной, и балку, расположенную между этими стойками, при этом упомянутый, по меньшей мере, один верхний нож установлен при помощи этой балки.

Этот вариант выполнения является предпочтительным, так как стойки, соединенные между собой балкой, образуют более жесткую соединительную конструкцию по сравнению, например, с жесткостью C-образной конструкции.

Эта повышенная жесткость конструкции соединения ножей обеспечивает точность позиционирования ножей вдоль всей длины усилия резания. Это преимущество будет проиллюстрировано ниже со ссылками на фиг. 6, на которой в сравнении показаны блок обрезания, содержащий C-образную соединительную конструкцию, и блок обрезания, содержащий соединительную конструкцию с двумя стойками, соединенными балкой.

Можно, например, предусмотреть, чтобы упомянутая соединительная конструкция содержала вырубные домкраты, установленные на упомянутой стойке для перемещения упомянутых первого и второго верхних ножей относительно упомянутых первого и второго нижних ножей.

Этот вариант выполнения позволяет локализовать усилия резания на балке, которая представляет собой жесткое место соединительной конструкции, что повышает качество резания.

Упомянутые верхние и нижние ножи можно, например, установить подвижно таким образом, чтобы они занимали положение пересечения упомянутых верхних и нижних ножей, в котором первые нижний и верхний ножи отстоят друг от друга на величину первого зазора резания и в котором вторые нижний и верхний ножи отстоят друг от друга на величину второго зазора резания, при этом устройство дополнительно содержит механические приводные средства, выполненные с возможностью изменения упомянутых первого и второго зазоров резания при помощи электронной системы контроля зазора резания.

Использование механических приводных средств, выполненных с возможностью изменения зазоров резания в зависимости от команды, поступающей от электронной системы контроля зазора, является особенно предпочтительным, так как это позволяет получать качественное резание, регулируемое путем изменения зазоров резания.

Эти зазоры резания определяют в зависимости от характеристик предназначенных для обрезания полос листового проката.

Предпочтительно упомянутые механические приводные средства можно выполнить с возможностью перемещения упомянутых нижних ножей относительно друг друга и, следовательно, с возможностью изменения упомянутых первого и второго зазоров резания.

Предпочтительно электронная система контроля содержит средства сбора данных, выполненные с возможностью сбора данных о предназначенной для обрезания полосы листового проката и с возможностью автоматического изменения упомянутых зазоров резания при помощи упомянутых приводных средств в зависимости от упомянутых собранных данных. Этими данными являются, например, толщина листа, его ширина, его твердость.

Лазерный сварочный агрегат можно, например, выполнить таким образом, чтобы он содержал C-образную конструкцию, установленную с возможностью поступательного движения относительно упомянутой станины, и сварочную головку, установленную на C-образной конструкции.

Эта C-образная конструкция обладает достаточной жесткостью, чтобы выдерживать сварочные усилия, и позволяет, таким образом, сварочной головке перемещаться напротив зон свариваемых полос, снижая при этом неточности направления сварочной головки.

Можно, например, предусмотреть, чтобы, по меньшей мере, одна из стоек содержала вырез, выполненный в этой стойке, и чтобы, по меньшей мере, участок упомянутой C-образной конструкции располагался внутри этого выреза, проходя скольжением через стойку.

Этот вариант выполнения позволяет позиционировать C-образную конструкцию в относительно жесткой и мало деформирующейся зоне устройства в соответствии с настоящим изобретением, которой является зона вблизи балки, поддерживающей верхний(е) нож(и). Этот вариант выполнения является предпочтительным, так как он снижает риск деформации устройства под действием усилий, возникающих во время сварки, и улучшает, таким образом, равномерность сварного шва.

Можно, например, выполнить сварочную головку с возможностью ее перемещения скольжением относительно C-образной конструкции при помощи системы кулис.

Этот вариант выполнения позволяет перемещать сварочную головку для выполнения сварки без перемещения C-образной конструкции, которая является относительно тяжелой по сравнению со сварочной головкой, и этот вариант выполнения позволяет контролировать скорость движения сварочной головки.

Можно, например, предусмотреть, чтобы устройство в соответствии с настоящим изобретением содержало первый и второй ролики, механически соединенные со сварочной головкой с возможностью поступательного движения вместе с этой сварочной головкой, при этом механическое соединение первого и второго роликов позволяет позиционировать первый ролик напротив первой стороны губки блока зажимных губок и позиционировать второй ролик напротив второй стороны губки блока зажимных губок, при этом каждый из этих роликов выполнен с возможностью прижатия полосы листового проката к стороне губки, напротив которой он позиционирован.

Этот вариант выполнения является предпочтительным, так как он позволяет ограничивать разброс позиционирования сварочной головки напротив свариваемых краев полос листового проката, что способствует равномерности получаемого сварного шва.

Можно, например, предусмотреть, чтобы механическое соединение первого и второго роликов содержало, по меньшей мере, один гидравлический цилиндр для приближения и удаления первого и второго роликов от соответствующих первой и второй сторон губки.

Можно, например, предусмотреть, чтобы блок зажимных губок содержал первую и вторую зажимные губки, отстоящие друг от друга, и механические средства соединения губок с упомянутой главной станиной, при этом механические средства соединения с упомянутой главной станиной выполнены с возможностью перемещения упомянутых первой и второй губок относительно друг друга и относительно главной станины.

Этот вариант выполнения позволяет сближать и позиционировать полосы листового проката после их обрезания, не разжимая губок. В результате получают выигрыш во времени и в точности способа стыкового соединения.

Можно, например, предусмотреть, чтобы упомянутая первая губка содержала нижнюю щеку и верхнюю щеку и чтобы одна из этих щек первой губки была более короткой, чем другая, что во время обрезания полосы листового проката обеспечивает прохождение одного из упомянутых ножей, причем этот нож может располагаться в положении прижатия упомянутой обрезаемой полосы листового проката к более длинной щеке первой губки.

Этот вариант выполнения является предпочтительным, так как позволяет позиционировать ножи максимально близко к губкам, что ограничивает расстояние удаления между плоскостью резания листа и губкой, удерживающей этот лист.

Можно, например, предусмотреть, чтобы упомянутая вторая губка содержала нижнюю щеку и верхнюю щеку и чтобы одна из этих щек второй губки была более короткой, чем другая, что во время обрезания полосы листового проката обеспечивает прохождение одного из упомянутых ножей, причем этот нож может располагаться в положении прижатия упомянутой обрезаемой полосы листового проката к более длинной щеке первой губки.

Этот вариант выполнения дополняет предыдущий и имеет такие же преимущества.

Можно, например, предусмотреть, чтобы устройство в соответствии с настоящим изобретением содержало убирающийся упор, выполненный с возможностью перемещения между верхним положением, в котором этот убирающийся упор находится в пространстве между губками блока зажимных губок, и нижним положением, в котором этот упор оказывается удаленным от пространства между первой и второй губками.

Этот убирающийся упор в нижнем положении находится за пределами плоскости движения полосы листового проката, чтобы эта полоса листового проката могла свободно перемещаться в блоке обрезания.

В верхнем положении этот убирающийся упор, расположенный между губками, предназначен:

- для позиционирования первой полосы листового проката, удерживаемой в первой губке, напротив первых ножей; и

- для позиционирования второй полосы листового проката, удерживаемой во второй губке, напротив вторых ножей.

Действительно, когда упор находится в верхнем положении, его можно использовать, чтобы блокировать хвостовой конец первой полосы листового проката и головной конец второй полосы листового проката и позиционировать их, таким образом, относительно блока обрезания и, следовательно, относительно главной станины.

Предпочтительно этот убирающийся упор входит в состав блока обрезания и предпочтительно расположен между плоскостями резания первых и вторых ножей.

Объектом настоящего изобретения является также способ управления устройством в соответствии с настоящим изобретением согласно одному из вышеупомянутых вариантов выполнения, отличающийся тем, что хвостовой конец соединяемой встык полосы листового проката зажимают при помощи первой зажимной губки и головной конец соединяемой встык полосы листового проката зажимают при помощи второй зажимной губки, затем обрезают головной конец и хвостовой конец упомянутых полос листового проката при помощи упомянутого блока обрезания, затем обрезанные таким образом полосы листового проката сближают и позиционируют и их соединяют сваркой при помощи лазерного пучка, причем эти операции обрезания, сближения, позиционирования и сварки осуществляют, не разжимая губок.

Объектом настоящего изобретения является также способ стыкового соединения лазерной сваркой полос листового проката, движущихся в металлургической установке обработки, отличающийся тем, что хвостовой конец соединяемой встык полосы листового проката зажимают при помощи первой зажимной губки и головной конец соединяемой встык полосы листового проката зажимают при помощи второй зажимной губки, затем обрезают головной конец и хвостовой конец упомянутых полос листового проката при помощи упомянутого блока обрезания, затем обрезанные таким образом полосы листового проката сближают и позиционируют и их соединяют сваркой при помощи лазерного пучка, причем эти операции обрезания, сближения, позиционирования и сварки осуществляют, не разжимая губок.

Способы в соответствии с настоящим изобретением позволяют повысить качество сварного шва, так как они позволяют избежать неточностей, которые обычно появляются при повторном позиционирования полос во время повторяющихся операций зажимания/разжимания.

Предпочтительно для применения способа стыкового соединения в соответствии с настоящим изобретением предусматривают, чтобы блок обрезания, используемый для операции обрезания, содержал верхний держатель ножей, первый и второй верхние ножи, закрепленные на верхнем держателе ножей на расстоянии друг от друга, и первый и второй нижние ножи, выполненные с возможностью перемещения относительно верхних ножей и с возможностью обрезания полосы листового проката, и, с другой стороны, предусматривают, чтобы блок обрезания содержал, по меньшей мере, одну конструкцию соединения упомянутых первых ножей, причем эту соединительную конструкцию неподвижно соединят с упомянутой станиной и операцию обрезания осуществляют, одновременно приближая верхние ножи, установленные на верхнем держателе ножей, к нижним ножам.

Этот вариант выполнения позволяет ограничить погрешности относительного позиционирования срезов, так как:

- с одной стоны, обрезание хвостового конца и головного конца полос соответственно осуществляют одновременно ножами, неподвижными относительно друг друга и установленными на держателе ножей, что позволяет уравновесить усилия резания; и

- с другой стороны, верхние и нижние ножи соединены между собой через соединительную конструкцию, неподвижно соединенную с упомянутой станиной.

Для применения способа стыкового соединения в соответствии с настоящим изобретением предусматривают выполнение сварки при помощи сварочной головки, перемещающейся в пространстве между верхним держателем ножей и нижними ножами, при этом упомянутые ножи выполнены с возможностью перемещения между упомянутыми первой и второй губками.

Обеспечение возможности перемещения сварочной головки между верхним держателем ножей и нижними ножами позволяет осуществлять сварку непосредственно между верхними и нижними ножами, не перемещая головной конец и хвостовой конец полосы за пределы пространства между ножами. В результате получают выигрыш во времени и в точности, так как перемещение хвостовых и головных концов обрезаемых листов сводится к минимуму.

Предпочтительно для применения способа стыкового соединения лазерной сваркой можно предусмотреть осуществление сварки при помощи сварочной головки, перемещающейся в пространстве между верхним держателем ножей и нижними ножами, при этом упомянутые ножи выполнены с возможностью перемещения между упомянутыми первой и второй губками.

Предпочтительно это пространство для перемещения сварочной головки образуется только, когда верхний держатель ножей отходит от нижних ножей, по меньшей мере, на заранее определенное минимальное расстояние.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

фиг. 1 - вид устройства согласно известному техническому решению, содержащего блок обрезания, подвижный относительно главной станины устройства;

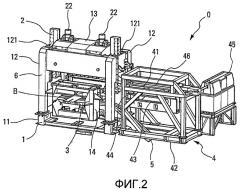

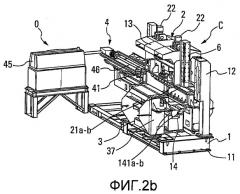

фиг. 2а и 2b - вид в перспективе соответственно сзади и спереди устройства в соответствии с настоящим изобретением;

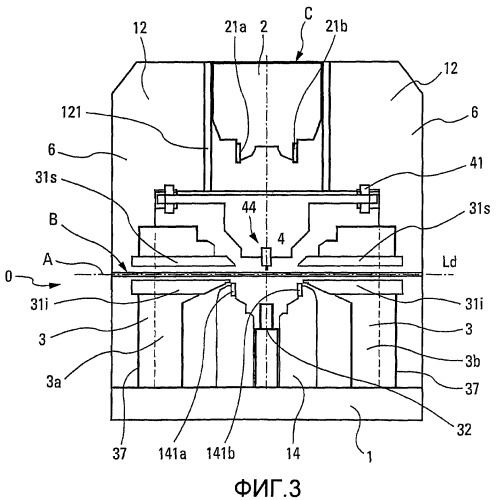

фиг. 3 - схематичный вид сбоку устройства в соответствии с настоящим изобретением в плоскости, параллельной оси перемещения полосы листового проката, при этом листы перемещаются в устройстве стыкового соединения;

фиг. 4a, 4b, 4c, 4d, 4e, 4f, 5a и 5b - последовательные хронологические этапы применения способа при помощи устройства в соответствии с настоящим изобретением для соединения встык отдельных полос листового проката;

фиг. 6 - схематичный вид блока обрезания C-образной формы и блока обрезания типа вырубного пресса, содержащего две стойки, неподвижно соединенные со станиной, а также схемы усилий и прогибов во время обрезания листа для каждого из блоков обрезания, и на этой фигуре показано преимущество вырубного пресса по сравнению с резаком С-образной формы.

Как было указано выше, объектом изобретения является устройство 0 стыкового соединения для стыкового соединения лазерной сваркой полос В листового проката после обрезания их концов Bt и Bq.

Устройство в соответствии с настоящим изобретением, показанное на фиг.2a-3, содержит главную станину 1, закрепленную на полу и содержащую площадку 11, две стойки 12, параллельные между собой и неподвижно соединенные балкой 13, и нижний каркас 14 обрезания, оборудованный двумя нижними ножами 141a, 141b. Нижний каркас 14 обрезания выполнен таким образом, что позволяет изменять расстояние между двумя нижними ножами, чтобы регулировать зазор для каждой пары нижнего и верхнего ножей. Для этого участки каркаса установлены на кулисах, параллельных оси перемещения полосы листового проката.

Каждая из двух стоек 12 содержит системы вертикальных кулис 121, в которые заходит верхний держатель 2 ножей обрезания и его два ножа 21a и 21b. Верхний держатель 2 ножей обрезания приводится в движение в вертикальном направлении двумя вырубными домкратами 22, установленными на балке 13.

Блок С обрезания устройства в соответствии с настоящим изобретением содержит верхние ножи 21a, 21b и нижние ножи 141a и 141b, а также соединительную конструкцию 6, предназначенную для соединения верхних и нижних ножей между собой, и эта соединительная конструкция 6 содержит стойки 12. Эта соединительная конструкция является неподвижной относительно станины 1 и располагается вокруг оси А перемещения полосы листового проката. Таким образом, эта конструкция 6 обладает жесткостью и является симметричной по отношению к оси А перемещения. Верхние ножи неподвижно установлены на держателе ножей, чтобы расстояние между верхними ножами оставалось постоянным во время резания и чтобы уравновешивать усилия резания. Верхний держатель ножей выполнен с возможностью обеспечения прохождения лазерной сварочной головки 4 между этим верхним держателем ножей и нижними ножами, по меньшей мере, когда верхний держатель ножей отходит от нижних ножей, как это показано на фиг.3. На этой фиг.3 показано, что сварочная головка 4 располагает пространством, позволяющим ей осуществлять сварку даже в самом центре блока обрезания, когда нижние и верхние ножи раздвинуты. Этот отличительный признак обеспечивает высокую точность позиционирования и сварки, а также выигрыш по времени при последовательном выполнении операций обрезания, а затем сварки.

Следует отметить, что независимо от выбранного расстояния между ножами устройство в соответствии с настоящим изобретением выполнено таким образом, чтобы ножи всегда были параллельными друг другу. Эта параллельность позволяет обрезанным краям полос тоже оставаться параллельными.

Чтобы обеспечить полную автоматизацию операции стыкового соединения, устройство, использующее, например, прецизионные винтовые домкраты, обеспечивает перемещение верхних ножей или предпочтительно нижних ножей в направлении увеличения или уменьшения зазора резания между ножами в зависимости от получаемых данных, то есть данных об обрезаемых листах (марка стали, толщина и т.д.). Эти данные получают на основании данных первичного входа, обозначаемого PDI от "Primary Data Input", установленного в автомат линии, содержащей устройство в соответствии с настоящим изобретением. Электронная система контроля зазора позволяет управлять прецизионными винтовыми домкратами для изменения зазора резания в зависимости от необходимости.

На главной станине 1 закреплены блоки 3 зажимных губок, содержащие первую зажимную губку 3a и вторую зажимную губку 3b.

Каждая из губок 3a, 3b обеспечивает удержание и перемещение конца свариваемой полосы В, что позволяет таким образом удерживать каждую из свариваемых полос в соответствующей губке 3a, 3b. Эти губки расположены по обе стороны от пространства, в котором могут перемещаться скольжением ножи и сварочная головка 4.

Станина 1 содержит также систему горизонтальных кулис 41, перпендикулярных к направлению перемещения полосы В. Эти кулисы продолжают друг друга сбоку снаружи станины 1. Это продолжение обеспечивается конструкцией 42.

Как показано, в частности, на фиг.5a, система кулис 41 поддерживает С-образный суппорт 43 сварочной головки 44, при этом упомянутый суппорт 43 перемещается на кулисах 41 из своего убранного положения укладки под конструкцией 42 до полного захождения под стойки 12 главной станины 1 для осуществления сварки двух концов полос В, удерживаемых блоками 3 зажимных губок. На фиг.5b показано, что верхний 21a и нижний 21b ножи раздвинуты, обеспечивая перемещение скольжением сварочной головки 44, выполняющей сварку.

Лазерный сварочный пучок генерируется неподвижным генератором 45 (показан на фиг.2a и 2b), расположенным на конце конструкции 42 параллельно или перпендикулярно по отношению к этой конструкции. Этот лазерный пучок направляется в сварочную головку 44, следуя оптическому пути 46, образованному зеркалами.

Станина 1 содержит также систему 5 сбора и удаления отходов обрезаемых полос, показанную, в частности, на фиг.2a и 4d.

Устройство 0 стыкового соединения в соответствии с настоящим изобретением может быть оборудовано устройствами предварительного нагрева свариваемых краев, а также устройствами последующего нагрева или термической обработки сварного шва.

Устройство 0 стыкового соединения может быть также укомплектовано устройствами контроля качества сварного шва во время его выполнения.

На фиг.3 устройство в соответствии с настоящим изобретением показано в фазе перемещения полосы В вдоль производственной линии вне операции сварки (при помощи сварочной головки, находящейся за пределами пространства между ножами).

Губки 3a и 3b находятся на уровне линии перемещения Ld, и их щеки 31s и 31i раздвинуты, чтобы обеспечить свободное прохождение полосы В.

Верхний держатель 2 ножей обрезания находится в полностью поднятом положении в кулисах 121.

С-образный каркас 43 сварочного агрегата 4 находится в убранном положении.

Убирающийся упор 32 находится в нижнем положении.

Как показано на фиг.4a хвостовой конец Bq полосы и головной конец Bt следующей полосы находятся в стыковочном блоке для соединения встык.

На первом этапе убирающийся упор 32 перемещают в верхнее положение, и устройства центровки и направления полосы В в производственной линии обработки на входе и на выходе сварочного агрегата позиционируют хвостовой конец Bq полосы и головной конец Bt другой полосы в положение опоры соответственно на стороны 32b и 32a упора 32. Щеки 31s и 31i губок 3a и 3b, a также верхний держатель 2 ножей обрезания остаются в своем первоначальном положении, то есть на расстоянии от полос листового проката. С-образный каркас 43 сварочного агрегата 4 по-прежнему находится в убранном положении.

Как показано на фиг.4b, щеки 31s и 31i губок 3a и 3b сжимают оба конца Bq и Bt. Начиная с этого момента, губки остаются зажатыми на концах полосы, чтобы удерживать их в губках вплоть до завершения операции сварки (опе