Сплошная сварочная проволока

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к сварочной проволоке, используемой для сварки криогенных сталей. Проволока изготовлена из материала, содержащего: углерод 0,10 мас.% или менее, не включая 0%, кремний 0,15 мас.% или менее, не включая 0%, никель 8,0-15 мас.%, марганец 0,10-0,80 мас.%, кислород в количестве 150 ч./млн или менее, включая 0%, а остальное составляют Fe и неизбежные примеси. Материал содержит: хром 4,0 мас.% или менее, не включая 0%, или Al 0,1 мас.% или менее, не включая 0%, редкоземельный металл (РЗМ) 0,005-0,040 мас.%, а также может дополнительно содержать титан 0,10 мас.% или менее, не включая 0%. Сварные соединения, полученные с использованием проволоки обладают повышенной низкотемпературной ударной вязкостью и сопротивлением трещинообразованию при криогенных температурах. 3 н. и 1 з.п. ф-лы, 2 ил., 7 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к сплошной сварочной проволоке на основе железа, пригодной для сварки криогенных сталей, включая 9%-ную никелевую сталь, и к полученному с ее помощью металлу сварного шва. Более конкретно, настоящее изобретение относится к сплошной сварочной проволоке со сходным составом металла для сварки криогенной стали, которая образует участок сварного соединения с прекрасными криогенными характеристиками при сварке, нацеленной на криогенную сталь, и к полученному с ее помощью металлу сварного шва.

Уровень техники

[0002] Как известно, 9%-ная никелевая сталь является сталью с высокой прочностью на растяжение, используемой при криогенных температурах до -196°С или ниже, и обладает высоким условным пределом текучести и прекрасной низкотемпературной ударной вязкостью. Соответственно, 9%-ная никелевая сталь широко применялась для изготовления резервуаров для хранения сжиженного природного газа (СПГ), жидкого азота, жидкого кислорода или т.п., соответствующего оборудования для их производства и т.п. Таким образом, 9%-ная никелевая сталь обладает прекрасной криогенной ударной вязкостью. Однако, для того чтобы использовать это свойство, разумеется, участок сварного соединения также должен иметь эквивалентные криогенные характеристики.

[0003] Исходя из таких предпосылок, вплоть до настоящего времени проводились также различные исследования в области технологии сварки криогенных сталей, оставив многие неудовлетворительные аспекты с точки зрения соблюдения как экономической эффективности, так и криогенных характеристик. Например, можно признать следующее: когда криогенную сталь сваривают с использованием сварочной проволоки, имеющей состав компонентов, сходный с составом компонентов криогенной стали (т.н. проволока со сходным составом металла), можно получить сварной шов с прекрасными криогенными характеристиками. Однако при существующем способе сварки невозможно гарантировать стабильную низкотемпературную ударную вязкость в состоянии после сварки. Кроме того, в случае сварной конструкции из криогенной стали термообработка для восстановления ударной вязкости после завершения сварочных работ очень трудна. Соответственно, применять сварочную проволоку с составом компонентов, подобным составу компонентов криогенной стали, не практично.

[0004] По этой причине для сварки криогенной стали часто применяют, главным образом, сварочную проволоку из высоконикелевого сплава. Однако сварной шов, полученный с использованием такой сварочной проволоки из высоконикелевого сплава, демонстрирует прекрасную ударную вязкость при -196°С даже в состоянии после сварки, но обладает гораздо меньшей прочностью на растяжение, в частности 0,2%-ным условным пределом текучести, чем 9%-ная никелевая сталь (основной металл). В результате, несмотря на применение 9%-ной никелевой стали в качестве стали с высокой прочностью на растяжение класса 70 кг/мм2, прочность участка сварного соединения остается низкой. Это вызывает необходимость соответствующего снижения проектной прочности конструкции. Для обеспечения прочности, к сожалению, необходимо увеличивать толщину листов всей сварной конструкции.

[0005] Следовательно, при условии использования сварочной проволоки из высоконикелевого сплава, невозможно в достаточной степени использовать высокую прочность 9%-ной никелевой стали. Это налагает двойное экономическое бремя увеличения толщины листов сварной структуры и увеличения количества расходуемой дорогой сварочной проволоки из высоконикелевого сплава. Далее, при сварке высоконикелевым сплавом неизбежно возникает проблема высокотемпературного растрескивания. Кроме того, большая разница в составе компонентов с 9%-ной никелевой сталью, являющейся основным металлом, также создает проблему термической усталости из-за различия в коэффициентах теплового расширения, или т.п.

[0006] По вышеуказанным причинам 9%-ная никелевая сталь обладает превосходными эксплуатационными характеристиками в качестве криогенной стали. Несмотря на это, в действительности сфера ее применения заметно ограничена.

[0007] Что касается технологии сварки, в которой используется сварочная проволока со сходным составом металла, похожей по компонентам с основным металлом - 9%-ной никелевой сталью, было проведено исследование с целью повышения криогенных характеристик участка сварного соединения. Например, в JP-A №54-76452 или т.п. раскрыт способ устранения вышеописанных проблем путем фокусирования внимания на химических компонентах сварочной проволоки со сходным составом металла, в частности путем подбора и ограничения содержаний в сварочной проволоке никеля, марганца, бора, кислорода и т.п. в заданных пределах. Однако при таком способе, хотя и сообщалось о результатах улучшения низкотемпературной ударной вязкости участка сварного соединения при испытании на ударную вязкость по Шарпи согласно стандарту Японскому промышленному стандарту JIS-Z-3111, эти результаты основаны на оценке только по полной энергии поглощения. Таким образом, не предпринималось никаких усилий с точки зрения инициирования трещины, необходимых для обеспечения безопасности на реальной крупногабаритной сварной конструкции. Следовательно, этим способом, при оценке только по энергии поглощения, получена достаточная низкотемпературная ударная вязкость, удовлетворяющая предъявляемому к ней критерию. Однако все еще оставалось пространство для улучшения по сопротивлению инициированию трещины (препятствующей растрескиванию прочности), отражающей реальное инициирование трещины, как будет описано ниже.

[0008] В то же время, в JP-A №53-118241 или т.п. был предложен способ, при котором низкотемпературная ударная вязкость участка сварного соединения повышалась за счет выбора способа выполнения сварки. А именно, в этой публикации раскрывается следующий способ: после выполнения многослойной сварки поверхность наплавленного валика сварного шва последнего слоя охлаждают до 150°С или менее, а затем поверхность наплавленного валика сварного шва последнего слоя переплавляют дугой от нерасходуемого электрода под защитой атмосферы инертного газа. Этот способ направлен на достижение следующего: центральная часть (нижняя часть слоев) канавки может подвергнуться надлежащему влиянию термообработки за счет теплового цикла при наплавке верхней части слоев, и, следовательно, низкотемпературная ударная вязкость нижней части слоев улучшается; однако нельзя ожидать, что последний слой подвергнется такому влиянию термообработки; по этой причине последний слой переплавляют, чтобы тем самым подвергнуть его термообработке для повышения низкотемпературной ударной вязкости. Однако этот способ обладает проблемой увеличения числа этапов при выполнении сварки. Такой способ ограничен улучшением частичной низкотемпературной ударной вязкости только наплавленного последним слоя на участке сварного соединения в конце. Поэтому такой способ неизбежно обладает проблемой наличия предела улучшения низкотемпературной ударной вязкости всего металла сварного шва в целом, определяющего характеристики сварного соединения. Далее, при таком способе, как и по технологии предшествующего уровня техники, эффект улучшения низкотемпературной ударной вязкости подтверждался только простым испытанием на ударную вязкость по Шарпи или испытанием на раскрытие трещины (COD test). И в этом случае остается пространство для усилий с точки зрения инициирования трещины, необходимых для обеспечения безопасности на реальной крупногабаритной сварной конструкции.

При этом, что касается улучшения низкотемпературной ударной вязкости никельсодержащей стали, в JP-A №61-15925 предлагалась технология сокращения времени термообработки сварной детали с составом металла, сходным с никельсодержащей сталью. В этой публикации низкотемпературная ударная вязкость обеспечивается путем управления формой карбидов и термообработкой после сварки. В этом случае в примерах используется проволока, полученная добавлением РЗМ в количестве 0,042% или более, хотя причина его добавления неясна. При этой технологии, как и по JP-A №53-118241, после сварки требуется термообработка. Это приводит к увеличению числа этапов и дополнительно повышает издержки. Кроме того, исследование компонентов проволоки недостаточно. Поэтому, как и при технологии предшествующего уровня техники, при этом способе также остается пространство для усилий с точки зрения инициирования трещины, необходимых для обеспечения безопасности на реальной крупногабаритной сварной конструкции.

Раскрытие изобретения

Проблемы, решаемые изобретением

[0009] Для дополнительного расширения широко распространенного применения криогенной стали, типичным представителем которой является 9%-ная никелевая сталь, авторы настоящего изобретения поставили цель создать технологию сварки, способную придать участку сварного соединения криогенные характеристики, столь же превосходные, как и у основного металла из криогенной стали, исходя из того, что криогенную сталь сваривают с использованием сварочной проволоки со сходным составом металла, обладающей в практическом аспекте преимуществами наличия низкого бремени затрат и т.п., как описано выше. Таким образом авторы настоящего изобретения приступили к ее разработке. Затем, в ходе разработки, для оценки криогенных характеристик участка сварного соединения, авторы настоящего изобретения ввели новые и полезные взгляды на оценку, не раскрытые в относящихся к данной области технологии применения сварочной проволоки со сходным составов металла.

[0010] До настоящего времени безопасность участка сварного соединения часто оценивалась простым испытанием на ударную вязкость по Шарпи или испытанием на раскрытие в вершине трещины (CTOD test). Однако когда сварная конструкция подвергается воздействию внешней силы (нагрузки), сначала инициируется растрескивание, а затем растрескивание распространяется. По этой причине, при вышеуказанном простом способе испытаний, в реальности было трудно оценить фактические условия инициирования и распространения растрескивания. При таких обстоятельствах авторы настоящего изобретения обнаружили следующее: при оценке криогенных характеристик реальной крупногабаритной сварной конструкции важно и непременно необходимо изучить и подтвердить эти характеристики от начала до конца инициирования трещины при приложении внешней силы. На основе такого понимания авторы настоящего изобретения специально сосредоточили внимание на способе инструментального испытания на ударную вязкость по Шарпи, способном отделить инициирование трещины от процесса ее распространения во время испытания на ударную вязкость по Шарпи с помощью кривой "нагрузка-смещение". Затем, авторы настоящего изобретения решили принять величины сопротивления инициированию трещины, которые можно получить конкретно этим способом, в качестве элементов оценки. Это позволяет оценивать не только результаты традиционного простого испытания на ударную вязкость по Шарпи, но и более подробные криогенные характеристики, соответствующие сопротивлению реальному крупномасштабному хрупкому разрушению.

[0011] Настоящее изобретение было завершено в результате тщательного исследования и изучения с этих точек зрения. Настоящее изобретение решает вышеуказанные традиционные проблемы. Цель настоящего изобретения состоит в том, чтобы предложить сплошную сварочную проволоку со сходным составом металла, способную придать превосходные криогенные характеристики с обеспечением низкотемпературной ударной вязкости, эквивалентной ударной вязкости основного металла из криогенной стали, и, кроме того, наличием высокого сопротивления инициированию трещины на участке сварного соединения и в металле сварного шва.

Средства для решения проблем

[0012] Для решения вышеуказанных проблем настоящее изобретение характеризуется следующими средствами:

(1) Сплошная сварочная проволока, содержащая: углерод 0,10 мас.% или менее (не включая 0%), кремний 0,15 мас.% или менее (не включая 0%), никель 8,0-15,0 мас.%, марганец 0,10-0,80 мас.%, алюминий (Al) 0,1 мас.% или менее (не включая 0%), кислород в количестве 150 ч./млн (частей на миллион) или менее (включая 0), а остальное составляют железо (Fe) и неизбежные примеси, отличающаяся тем, что содержит РЗМ 0,005-0,040 мас.%.

(2) Сплошная сварочная проволока по пункту 1, дополнительно содержащая титан 0,10 мас.% или менее (не включая 0%).

(3) Сплошная сварочная проволока, содержащая: углерод 0,10 мас.% или менее (не включая 0%), кремний 0,15 мас.% или менее (не включая 0%), никель 8,0-15,0 мас.%, и марганец 0,10-0,80 мас.%, кислород в количестве 150 ч./млн или менее (включая 0), а остальное составляют железо (Fe) и неизбежные примеси, отличающаяся тем, что содержит хром 4 мас.% или менее (не включая 0%).

(4) Металл сварного шва, отличающийся тем, что сформирован с использованием сплошной сварочной проволоки по любому из пунктов (1)-(3).

Эффект изобретения

[0013] В соответствии с настоящим изобретением становиться возможным создать сплошную сварочную проволоку со сходным составом металла, способную формировать участок сварного соединения с криогенными характеристиками, в целом эквивалентными таким характеристикам у основного металла при сварке криогенной стали, типичным представителем которой является 9%-ная никелевая сталь. В частности, с помощью сплошной сварочной проволоки по настоящему изобретению можно получить участок сварного соединения, поддерживающий достаточную низкотемпературную ударную вязкость, приводящую к высокой энергии поглощения в испытании на ударную вязкость по Шарпи и, кроме того, имеющий очень высокий уровень измеренной величины сопротивления инициированию трещины по инструментальному методу испытаний на удар по Шарпи. В результате этого возможно сформировать участок сварного соединения, имеющий отличные криогенные характеристики, соответствующие явлению хрупкого разрушения реальной крупногабаритной сварной конструкции.

[0014] Таким образом, используя такую сплошную сварочную проволоку со сходным составом металла по настоящему изобретению, возможно не только снизить стоимость самой проволоки по сравнению с проволокой из высоколегированной стали, но и снять большое экономическое бремя из-за увеличения толщины листов или пластин основного стального металла, обусловленного недостаточной прочностью сварного соединения. Далее, можно также решить проблемы качества, такие как снижение сопротивления термическому растрескиванию того же участка сварного соединения и ухудшение характеристик термической усталости из-за разности в коэффициенте теплового расширения. Это способствует производству сварной конструкции, содержащей криогенную сталь. Это дополнительно позволяет заметно усилить популяризацию различных применений криогенной стали с прекрасными характеристиками.

Краткое описание чертежей

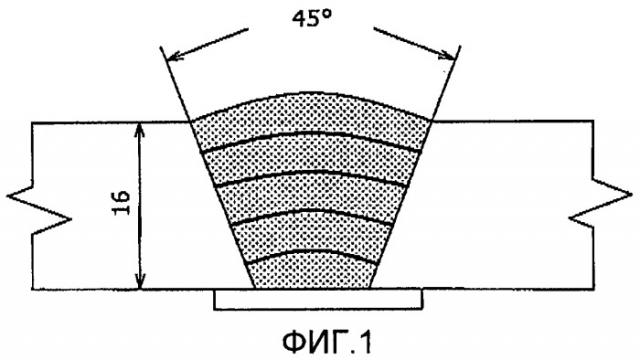

[0015] Фиг.1 - схематический вид, иллюстрирующий форму разделка кромок под сварку (сварочной канавки) и состояние многослойного наплавленного металла сварного шва по Примеру; и

Фиг.2 - схематический вид, иллюстрирующий кривую "нагрузка-смещение" по результатам испытаний на ударную вязкость по Шарпи.

Наилучшие варианты осуществления изобретения

[0016] Для достижения вышеуказанной цели настоящего изобретения его авторы провели исследование в основном касательно химических компонентов сплошной сварочной проволоки со сходным составом металла. В результате они обнаружили следующее. Никель и марганец, раскрытые в JP-A №54-76452, принимаются за основные компоненты и добавляется нужное количество РЗМ (редкоземельного элемента) или хрома. Это может обеспечить сварное соединение с прекрасными характеристиками низкотемпературной ударной вязкости и сопротивлением инициированию трещины. Химические компоненты сплошной сварочной проволоки по настоящему изобретению будут подробно описаны ниже. Кстати, остаток помимо химических компонентов, упомянутых и подробно описанных ниже, включает железо и неизбежные примеси.

[1. Углерод: 0,10 мас.% или менее (не включая 0%)]

[0017] Углерод, даже в столь малом количестве, эффективен для улучшения прочности на растяжение. Однако, если углерод содержится в большом количестве, низкотемпературная ударная вязкость заметно снижается. По этой причине верхний предел его содержания задан равным 0,10 мас.%.

[2. Кремний: 0,15 мас.% или менее (не включая 0%)]

[0018] Кремний эффективно содействует улучшению свариваемости, но ухудшает низкотемпературную ударную вязкость и заметно усиливает подверженность высокотемпературному растрескиванию. По этой причине верхний передел его содержания задан равным 0,15 мас.%.

[3. Никель: 8,0-15,0 мас.%]

[0019] Никель является важным компонентом для обеспечения такой же низкотемпературной ударной вязкости, что и у криогенной стали (высоконикелевой стали), для сварки которой используется проволока по изобретению. Когда содержание никеля меньше 8 мас.%, сварному соединению невозможно придать достаточную низкотемпературную ударную вязкость. С другой стороны, когда содержание никеля превышает 15 мас.%, механическая прочность сварного соединения становится слишком высокой, что приводит к резкому снижению пластичности. Кроме того, образуется нестабильный остаточный аустенит, который при криогенных температурах преобразуется в мартенсит, неблагоприятно вызывая снижение низкотемпературной ударной вязкости. Поэтому содержание никеля задано в пределах 8,0-15,0 мас.%.

[4. Марганец: 0,10-0,80 мас.%]

[0020] Марганец улучшает свариваемость и проявляет хорошо выраженный эффект как раскислитель и поглотитель серы. По этой причине марганец также является важным основным компонентом в настоящем изобретении. Когда содержание марганца меньше 0,10 мас.%, заметно снижается свариваемость, что неблагоприятно. С другой стороны, когда содержание марганца превышает 0,80 мас.%, повышается вероятность образования стабильного остаточного аустенита. Таким образом, как и в случае никеля, низкотемпературная ударная вязкость ухудшается. Поэтому содержание марганца задано в пределах 0,10-0,80 мас.%. Более предпочтительное содержание марганца составляет 0,10-0,50 мас.%.

[5. Кислород: 150 ч./млн или менее (включая 0)]

[0021] Когда в состав включают описанные ниже РЗМ или титан, кислород становится существенным в настоящем изобретении для формирования целевого оксида. Однако, когда в металле сварного шва содержится избыточное количество кислорода, вызываются повышение численной плотности и увеличение в размере из-за агрегации/агломерации. Напротив, если РЗМ или титан не включают в состав, реакция с марганцем, который является основным компонентом, и неизбежными примесями вызывает образование грубых оксидов на границе кристаллических зерен и т.п. Это может привести к ухудшению низкотемпературной ударной вязкости. Поэтому содержание кислорода в металле сварного шва желательно регулируют на уровне 100 ч./млн или менее. Для этого, с учетом раскисления при сварке из-за наличия элемента-раскислителя, такого как марганец, РЗМ или титан, количество кислорода, содержащегося в сварочной проволоке должно регулироваться составляющим на уровне 150 ч./млн или менее. Поэтому, верхний предел содержания кислорода задан равным 150 ч./млн.

[0022] Настоящее изобретение характеризуется содержанием РЗМ или хрома в дополнение к вышеперечисленным основным компонентам. Ниже будет подробно описана причина того, почему в состав добавляют РЗМ или хром.

[6-1. РЗМ: 0,005-0,040 мас.%]

[0023] Обычно на границе кристаллических зерен и т.п. образуются многие оксиды, которые заметно ухудшают низкотемпературную ударную вязкость. По этой причине не является предпочтительным, чтобы в металле сварного шва образовывалось большое число крупных оксидов. Однако, когда оксиды, образующиеся в результате реакции со следовым количеством кислорода, содержащегося в металле сварного шва, имеют небольшой размер, такие оксиды не служат точками начала разлома (разрушения), а скорее функционируют как закрепляющие частицы, препятствующие росту кристаллических зерен во время процесса затвердевания (кристаллизации) при сварке или после затвердевания. По этой причине такие оксиды эффективно служат повышению прочности и ударной вязкости всего металла сварного шва. Авторы настоящего изобретения сочли, что существуют полезные оксидообразующие элементы для улучшения криогенных характеристик участка сварного соединения за счет дисперсии нужного количества мелкодисперсного оксида. Таким образом, они провели исследование и изучение в этом отношении. В результате, они подтвердили, что оптимальным является РЗМ, и решили намеренно добавить РЗМ в состав сварочной проволоки. Кстати, причину, по которой оксид РЗМ сохраняется в диспергированном состоянии, оставаясь в мелкодисперсном виде, в отличие от других оксидов, можно усмотреть в следующем. Оксид РЗМ обладает плохой смачиваемостью расплавленным железным сплавом. Соответственно, даже когда оксид РЗМ образуется в жидкой фазе, этот оксид меньше подвержен агломерации и, следовательно, не вырастает до оксида большого размера, чем он сам. Кроме того, РЗМ - это редкоземельные элементы (редкоземельные металлы), которыми обычно называют элементы с La до Lu в периодической системе элементов. В настоящем изобретении все эти элементы проявляют эквивалентные эффекты. По этой причине элементы можно подходящим образом выбирать из ряда РЗМ, добавляя по одному или в сочетании множества таких элементов.

[0024] Введение РЗМ может повысить криогенные характеристики участка сварного соединения. Однако, как очевидно из описанных ниже вариантов реализации, содержание РЗМ следует удерживать в нужном диапазоне. Когда содержание РЗМ составляет менее 0,005 мас.%, проблем с низкотемпературной ударной вязкостью участка сварного соединения нет. Однако, сопротивление участка сварного соединения инициированию трещины, т.е., характеристика, на которой сосредоточено внимание в настоящем изобретении, является недостаточным. По этой причине намеченные в настоящем изобретении криогенные характеристики не могут быть гарантированы в достаточной мере. С другой стороны, когда РЗМ содержится избыточно, т.е. когда содержание РЗМ превышает 0,040 мас.%, ухудшаются и низкотемпературная ударная вязкость, и сопротивление инициированию трещины. Таким образом, и в этом случае становится невозможно в достаточной мере достичь намеченных в настоящем изобретении криогенных характеристик. Поэтому содержание РЗМ задано в пределах 0,005-0,040 мас.%.

[0025] Далее, для того, чтобы сварное соединение сохранялось с более эффективно улучшенными обеими характеристиками низкотемпературной ударной вязкости и сопротивления инициированию трещины, содержание РЗМ предпочтительно составляет 0,01 мас.% или более и предпочтительно 0,035 мас.% или менее. Верхний передел еще более предпочтительного содержания РЗМ составляет 0,030 мас.%.

[0026] Кстати, эффективно также одновременно вводить в состав сварочной проволоки, в дополнение к РЗМ, титан. Хотя его эффекты не столь заметно выражены, как у РЗМ, титан тоже является элементом, дающим такие же эффекты. Вводя в состав сварочной проволоки титан наряду с РЗМ, можно еще больше повысить сопротивление инициированию трещины. В этом случае, содержание титана предпочтительно задано на уровне 0,10 мас.% или менее. Это объясняется следующей причиной: когда титан добавлен в количестве, превышающем 0,10 мас.%, низкотемпературная ударная вязкость и сопротивление инициированию трещины ухудшаются, даже если РЗМ присутствует в нужном количестве. Далее, для того, чтобы эффект добавления титана был выражен в достаточной степени, желательно, чтобы титан содержался в количестве 0,02 мас.% или более, а предпочтительно, 0,03 мас.% или более.

[6-2. Хром: 4,0 мас.% или менее (не включая 0%)]

[0027] При многослойной сварке центральная часть, т.е. нижняя часть слоев, канавки подвергается влиянию термообработки за счет теплового цикла при наплавке верхней части слоев. Однако при этом, когда исходная структура, которая после сварки стала бейнитной или мартенситной структурой, превращается обратно в аустенит, структура металла сварного шва становится тонкой. В вышеописанной, содержащей никель и марганец системе основных компонентов хром оказывает сильное действие по уменьшению температуры превращения феррит/аустенит. Используя это специфическое свойство хрома и вводя его в сварочную проволоку со сходным составом металла в качестве существенного компонента, возможно измельчить структуру металла сварного шва. Это позволяет повысить сопротивление инициированию трещины участка сварного соединения, на что и сосредоточено внимание в настоящем изобретении. Для того чтобы особенно эффективно улучшить эту характеристику, содержание Cr предпочтительно задается равным 1,0 мас.% или более. Однако введение хрома в количестве, превышающем 4,0 мас.%, избыточно способствует образованию остаточного аустенита. Это приводит к снижению самой низкотемпературной ударной вязкости, и намеченные в настоящем изобретении криогенные характеристики получить становится невозможно. Следовательно, верхний предел содержания хрома в проволоке задан равным 4,0 мас.%.

[7. Прочие компоненты]

[0028] Сварочная проволока может содержать в своем составе алюминий в количестве 0,1 мас.% или менее (не включая 0%) в качестве еще одного компонента. Алюминий служит раскислителем и эффективно предотвращает возникновение дефектов сварки, таких как газовые раковины. По этой причине в сварочной проволоке предпочтительно содержится алюминий. Однако его введение в избыточном количестве заметно ухудшает сопротивление растрескиванию. Поэтому, если в ней содержится алюминий, то верхний предел его содержания задан равным 0,1 мас.%.

[0029] Далее, в качестве заслуживающего упоминания компонента можно отметить бор. Допустимо любое содержание бора, при условии, что оно составляет 0,003 мас.% или менее.

[0030] Бор становится очень вредной примесью для обеспечения низкотемпературной ударной вязкости при криогенных температурах в том случае, когда используется сварочная проволока, содержащая вышеописанные компоненты. Когда содержание бора превышает 0,003 мас.%, возрастает подверженность высокотемпературному растрескиванию и, кроме того, увеличивается закаливаемость, а низкотемпературная ударная вязкость резко падает. Даже когда вышеописанные компоненты, кроме бора, содержатся в нужном диапазоне, невозможно обеспечить сопротивление высокотемпературному растрескиванию и низкотемпературную ударную вязкость, если количество бора не удовлетворяет вышеприведенным условиям. По этой причине содержание бора в идеале задано по существу равным 0. Однако обычно бор включается как примесь в железосодержащее сырье, например электролитическое железо, которое является основным веществом в сырье для проволоки. Содержание бора в этом сырье может превышать 0,02% даже для электролитического железа, имеющего минимальное содержание примесей. Поэтому, когда в сырье входит большое количество бора, бор невозможно полностью удалить, даже если используется процесс тонкой очистки от растворенных элементов, например процесс вакуумной дегазации. При таких обстоятельствах, для того чтобы минимизировать вредный эффект бора и достаточно поддерживать криогенные характеристики, если бор содержится, то верхний предел его содержания предпочтительно установлен равным 0,003 мас.%.

Помимо упомянутых и описанных до этого момента химических компонентов, остаток составляют, как описано выше, железо и неизбежные примеси. В качестве неизбежных примесей, например, можно упомянуть фосфор (Р), серу (S) и т.п.

[0031] Кстати, для способа сварки криогенной стали с использованием сварочной проволоки со сходным составом металла в соответствии с настоящим изобретением, содержание кислорода в металле сварного шва, образовавшемся на участке соединения после сварки, необходимо поддерживать на уровне 100 ч./млн или менее. Исходя из этой необходимости, желательно применять подходящий для этого способ сварки. А именно, желательно применять, например, способ дуговой сварки неплавящимся (вольфрамовым) электродом в среде защитного газа (TIG) или дуговой сварки плавящимся электродом в среде защитного газа (MIG), главным образом используя в качестве защитного газа инертный газ (такой как способ плазменной MIG-сварки или процесс, в котором используется коаксиальная многослойная проволока).

[0032] В то же время, криогенные стали, свариваемые сварочной проволокой со сходным составом металла по настоящему изобретению, не ограничены упомянутой выше в качестве примера 9%-ной никелевой сталью, а включают различные другие криогенные стали, включая никелевые стали, содержащие никель в количестве от 3,5 до 9,5%, такие как 5,5%-ная никелевая сталь и 3,5%-ная никелевая сталь. При этом такие криогенные стали дают сходные эффекты.

[Варианты реализации]

<Вариант 1 (Экспериментальный пример добавления РЗМ)>

[0033] Используя основной металл из 9%-ной никелевой стали (толщина пластин 16 мм), содержащей показанные в Таблице 1 химические компоненты (в мас.%, кроме О = кислорода, остальное - железо), выполняли подготовку кромок под сварку в форме, показанной на фиг.1. Затем, используя каждую сварочную проволоку, содержащую показанные в Таблице 2 химические компоненты (в мас.%, кроме О = кислорода, остальное - железо и неизбежные примеси), выполняли TIG-сварку при условиях А или В, показанных в Таблице 3. Кстати, для сварки использовали полностью автоматический сварочный аппарат для TIG-сварки, оснащенный устройством автоматического регулирования дуги. Сварку выполняли в нижем положении.

[0034]

| Таблица 1 | ||||||

| С | Si | Mn | Ni | P | S | O |

| 0,05 | 0,29 | 0,38 | 9,1 | 0,005 | 0,004 | 20 ч./млн |

[0035]

| Таблица 2 | |||||||||||

| Прово-лока № | С | Si | Mn | P | S | Ni | Ti | РЗМ | O | Al | B |

| 1' | 0,05 | 0,11 | 0,70 | 0,003 | 0,003 | 13,0 | - | - | 50 ч./млн | 0,002 | - |

| 2' | 0,06 | 0,13 | 0,65 | 0,004 | 0,005 | 10,5 | 0,008 | - | 85 ч./млн | 0,004 | - |

| 3' | 0,03 | 0,09 | 0,73 | 0,006 | 0,003 | 10,9 | 0,03 | - | 70 ч./млн | 0,020 | - |

| 4' | 0,09 | 0,14 | 0,75 | 0,004 | 0,002 | 13,7 | 0,12 | - | 60 ч./млн | 0,027 | - |

| 5' | 0,04 | 0,08 | 0,65 | 0,002 | 0,003 | 10,6 | - | 0,004 | 75 ч./млн | 0,048 | - |

| 6' | 0,04 | 0,11 | 0,24 | 0,008 | 0,004 | 10,7 | - | 0,03 | 100 ч./млн | 0,033 | 0,002 |

| 7' | 0,03 | 0,10 | 0,49 | 0,005 | 0,002 | 10,8 | 0,08 | 0,01 | 40 ч./млн | 0,005 | - |

| 8' | 0,08 | 0,12 | 0,70 | 0,006 | 0,004 | 12,6 | - | 0,11 | 160 ч./млн | 0,002 | 0,002 |

| 9' | 0,03 | 0,09 | 0,40 | 0,005 | 0,003 | 10,9 | - | 0,05 | 70 ч./млн | 0,003 | - |

| 10' | 0,03 | 0,07 | 0,40 | 0,004 | 0,002 | 10,9 | - | 0,01 | 60 ч./млн | 0,002 | - |

[0036]

| Таблица 3 | ||

| Условия А | Условия В | |

| Положение при сварке | Нижнее | Нижнее |

| Ток | 250 А | 340 А |

| Напряжение | 12 В | 14 В |

| Скорость сварки | 6 см/мин | 6 см/мин |

| Скорость наплавки | 15 г/мин | 25 г/мин |

| Защитный газ | чистый аргон | чистый аргон |

| Температура между проходами | 20-150°С | 20-150°С |

[0037] После завершения сварки проводили инструментальные испытания на ударную вязкость по Шарпи с использованием установленного для таких испытаний образца по JIS-Z-3112, №4 (с применением маятникового копра мощностью 300 Дж, модель CAI-300D, выпускаемого компанией JT TOHSI INC.) при температуре -196°С. Таким образом оценивали криогенные характеристики каждого испытываемого образца. Кстати, по выполнении инструментального испытания на ударную вязкость по Шарпи можно получить кривую "нагрузка-смещение", показывающую зависимость между нагрузкой, оказываемой на испытываемый образец ударным молотком, и смещением после контакта ударного молотка с испытываемым образцом, как показано на фиг.2. При таком способе испытаний по кривой "нагрузка-смещение" измеряли не только обычно определяемую энергию поглощения, но и максимальную нагрузку (величину нагрузки на пике кривой). Максимальная нагрузка соответствует нагрузке, требуемой для инициирования трещины во время ударного испытания с момента начала ударного испытания (точка, в которой все значения нагрузки-смещения равны нулю). Это означает следующее. Чем выше эта величина, тем выше сила, необходимая для инициирования трещины, т.е. тем выше сопротивление инициированию трещины.

[0038] При этом для оценки при обоих условиях сварки А и В за опорную величину для энергии поглощения (vE-196) взяли 100 Дж, а за опорную величину для сопротивления инициированию трещины (максимальной нагрузки) взяли 25000 Н.

[0039] Результаты этих испытаний показаны в Таблице 4. В Таблице 4 в колонке результатов испытаний на ударную вязкость показаны измеренные величины энергии поглощения (vE-196) и сопротивления инициированию трещины (максимальной нагрузки). Кроме того, когда эти величины равны соответствующим опорным величинам или превосходят их, с правой стороны от чисел всех измеренных величин добавлено АА, а когда эти величины меньше соответствующих опорных величин, с правой стороны от чисел всех измеренных величин добавлено СС. Далее, в колонке оценки для каждого из условий сварки А и В, когда энергия поглощения и сопротивление инициированию трещины равны соответствующим опорным величинам или превышают их, АА показано означающим «приемлемо», а когда они меньше соответствующих опорных величин, СС показано означающим «неприемлемо». Далее, когда энергия поглощения и сопротивление инициированию трещины равны соответствующим опорным величинам или превышают их при обоих условиях сварки А и В, каждая соответствующая сварочная проволока в итоге определялась как приемлемая и в колонке общей оценки указано АА. Когда же при обоих или при любом из условий сварки А и В получали измеренные величины меньше опорных величин, каждая соответствующая сварочная проволока определялась как неприемлемая и в колонке общей оценки указано СС.

[0040]

| Таблица 4 | ||||||||

| Испытание № | Сварочная проволока № | Условия сварки | Кислород в металле шва (ч./млн) | Результаты испытания на ударную вязкость | Оценка | Общая оценка | Примечания | |

| vE-196 (Дж) | Максим. нагрузка (Н) | АА: приемлемоСС: неприемлемо | ||||||

| 1 | 1' | A | 5 | 233АА | 24061СС | СС | CC | Сравн. пример |

| 2 | B | 7 | 188АА | 24655СС | СС | |||

| 3 | 2' | A | 46 | 197АА | 24322СС | СС | CC | Сравн. пример |

| 4 | B | 54 | 164АА | 24689СС | СС | |||

| 5 | 3' | A | 22 | 145АА | 26072АА | АА | CC | Сравн. пример |

| 6 | B | 19 | 81СС | 26097АА | СС | |||

| 7 | 4' | A | 33 | 47СС | 23879СС | СС | CC | Сравн. пример |

| 8 | B | 29 | 35СС | 24066СС | СС | |||

| 9 | 5' | A | 46 | 201АА | 24149СС | СС | CC | Сравн. пример |

| 10 | B | 42 | 158АА | 24331СС | СС | |||

| 11 | 6' | A | 55 | 148АА | 26427АА | АА | AA | Пример |

| 12 | B | 68 | 126АА | 26852АА | АА | |||

| 13 | 7' | A | 28 | 121АА | 26247АА | АА | AA | Пример |

| 14 | B | 31 | 106АА | 26071АА | АА | |||

| 15 | 8' | A | 79 | 45СС | 24198СС | СС | CC | Сравн. пример |

| 16 | B | 72 | 31СС | 24227СС | СС | |||

| 17 | 9' | A | 49 | 94СС | 24365СС | СС | CC | Сравн. пример |

| 18 | B | 55 | 88СС | 24245СС | СС | |||

| 19 | 10' | A | 32 | 136АА | 25370АА | АА | AA | При |