Устройство и способ изготовления ламинированных панелей со склеенными боковыми поверхностями и ламинированные панели со склеенными боковыми поверхностями, изготовленные упомянутым способом

Иллюстрации

Показать всеУстройство для изготовления ламинированных панелей со склеенными боковыми поверхностями содержит первый пильный станок для распиловки бревен параллельными резами, сушильную секцию, строгальную секцию и распиловочную секцию. После распиловочной секции расположена измерительная система для непрерывного измерения каждого отрезка пластины, подающая секция и средства для контроля и оптимизации регулирования по ширине пильного станка. Подающая секция содержит подающие транспортеры в виде бесконечных ремней из армированной резины толщиной 5-15 мм. Транспортеры опираются на холостые или ведущие валы и содержат ряд продольных канавок. При этом холостые или ведущие валы снабжены периферическими поверхностями. Периферические поверхности содержат колеи, соответствующие канавкам. Распиловку бревен осуществляют параллельными резами для получения необрезных досок. Затем необрезные доски сушат, строгают и распиливают в продольном направлении. Полученные отрезки пластин непрерывно измеряют и подают каждый отрезок пластины в фиксированном в поперечном направлении положении между подающими транспортерами в гибко регулируемый пильный станок для опиливания кромок. На основе результатов измерений осуществляют контролирование и оптимизацию регулирования по ширине пильного станка. Распиливают каждый отрезок пластины на пластины со склеиваемыми боковыми поверхностями оптимальной ширины. Ламинированные панели со склеенными боковыми поверхностями, изготовленные согласно описанному способу, состоят из пластин различной ширины. Повышается выход товарной древесины из сырьевого материала. 3 н. и 8 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение относится к способу изготовления ламинированных панелей со склеенными боковыми поверхностями, предпочтительно - из древесины, и к ламинированным панелям со склеенными боковыми поверхностями, изготавливаемым согласно предложенному способу.

Изготовление ламинированных панелей со склеенными боковыми поверхностями представляет собой известную технологию, которую уже давно и широко используют.Термин «клееные ламинированные панели» в данном контексте относится к панелям, предпочтительно из древесины, изготовленным посредством склеивания ряда пластин вместе по ширине с образованием панелей больших размеров. Пластины, о которых идет здесь речь, известны как пластины со склеиваемыми боковыми поверхностями и они обычно имеют ширину 20-100 мм и толщину 10-50 мм. Таким способом можно из древесины относительно малых размеров изготавливать высококачественные деревянные панели шириной до 1000 мм и более.

Исходной точкой в обычном процессе изготовления клееных ламинированных панелей является обычно распиленная древесина прямоугольного поперечного сечения большей толщины из бревен диаметром 200-400 мм, которую после сушки до влажности 8-12% строгают до специально заданной толщины обычным способом.

Отрезок древесины затем распиливают на ряд одинаковых пластин со склеиваемыми боковыми поверхностями, которые затем соединяют вместе для получения панели посредством склеивания вместе распиленных пластин предварительно строганными поверхностями. Другие поверхности ламинированных панелей со склеенными боковыми поверхностями затем отделывают посредством дальнейшей обработки и сортировки для получения требуемого продукта.

Другая известная технология, используемая главным образом при переработке тонких бревен диаметром менее 200 мм, заключается в том, что сначала бревно распиливают на совершенно параллельные сегменты таким образом, что получают ряд отрезков древесины одинаковой толщины 10-50 мм и естественно неровными кромками. До или после сушки до влажности 8-12% эти отрезки древесины затем опиливают по кромкам, получая пластины, у которых ширина, в пределах определенного шага по длине, является постоянной и равной 30-100 мм и которые хранят, рассортировав по ширине, до дальнейшей обработки для получения прямоугольных пластин, которые склеивают вместе для получения ламинированной панели со склеенными боковыми поверхностями.

При изготовлении высококачественных ламинированных панелей со склеенными боковыми поверхностями к пластинам со склеиваемыми боковыми поверхностями предъявляются высокие требования. С одной стороны, существует потребность в высокой степени плоскостности поверхностей, которые должны быть склеены вместе, а с другой стороны, только очень малые отклонения допускаются от прямоугольности пластин. Этого обычно достигают строганием ряда поверхностей сечения, как это описано выше, под прямыми углами и до требуемой плоскостности поверхностей. При использовании данной технологии желательно, чтобы пластины со склеиваемыми боковыми поверхностями были только одной ширины или, возможно, небольшого ряда ширин. Высокие требования также относятся к щадящему обращению с пластинами со склеиваемыми боковыми поверхностями по ходу всего процесса изготовления или на выходе или при транспортировании между различными стадиями обработки таким образом, чтобы не повредить поверхности и кромки пластин.

Изготовление ламинированных панелей со склеенными боковыми поверхностями по обычной технологии обладает рядом недостатков. Обычно требуется сырьевая древесина относительно большого диаметра, более 200 мм, для достижения экономически эффективного результата. При промышленном масштабе производства скорость обработки должна быть столь высокой, что до настоящего времени было пригодно только изготовление пластин одинаковой ширины и со строганной склеиваемой поверхностью. Однако чтобы промышленно осуществляемый технологический процесс был экономически целесообразным, требуется использовать тонкие бревна, т.е. бревна малого диаметра, при переработке которых, помимо того, что они являются относительно более дешевыми в сравнении с бревнами большей толщины, также имеет место меньший объем брака из-за естественных дефектов древесины, таких как твердые выпадающие сучки и смоляные кармашки.

При переработке тонких бревен диаметром менее 150 мм с использованием известной технологии вместо этого получается относительно малый выход товарной древесины из сырьевого материала. Помимо прочего, каждая стадия обработки ведет к снижению выхода продукции, и технологический процесс очень часто также не позволяет использовать естественную конусность бревна, что приводит в результате к образованию отходов материала.

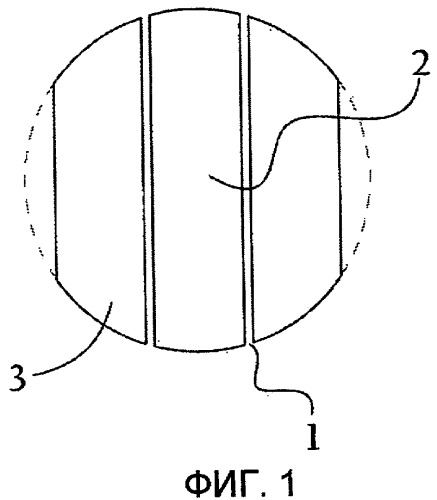

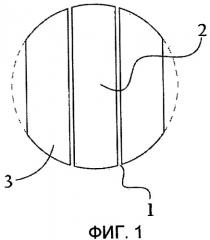

Таким образом, уже давно существовала потребность в повышении выхода товарной древесины при изготовлении ламинированных панелей со склеенными боковыми поверхностями, и существует потенциальная возможность повышения выхода товарной древесины до 40%, если можно было бы минимизировать количество отходов в ходе осуществления технологического процесса. Однако повышение выхода товарной древесины при использовании тонких бревен согласно обычной технологии связано с тем, что в технологическом процессе необходимо использовать пластины со склеиваемыми боковыми поверхностями нескольких ширин, чтобы использовать неровную форму и конусность бревен. Эти факторы схематически проиллюстрированы на фиг.1 и фиг.2. В то же время желательно на других стадиях технологического процесса сохранять ряд ширин пластин на минимуме. Однако для обеспечения требуемой плоскостности поверхностей кромок пластин со склеиваемыми боковыми поверхностями, подлежащими склеиванию, требовалось до настоящего времени согласно известному технологическому процессу строгание этих кромок. Требование строгания является, в свою очередь, фактором, из-за которого ограничено использование нескольких различных ширин пластин, так как не существует строгальных станков, на которых можно было бы быстро осуществлять непрерывно изменяющуюся регулировку по ширине. Технологией распиловки, которая была доступна до настоящего времени, невозможно было заменить строгание, так как не была подтверждена возможность достижения достаточно удовлетворительных результатов в сочетании с линейной скоростью, превышающей 100 м/мин, необходимой для того, чтобы этот вид производства был достаточно прибыльным. Одно из требований, если бы технология распиловки была пригодной для обеспечения необходимой плоскостности поверхностей и прямоугольности пластин, заключается в том, что доски нужно удерживать в фиксированном состоянии с большей точностью и в то же время выполнять требования, заключающиеся в щадящем обращении, упомянутом ранее.

Согласно изобретению проблемы известных способов изготовления пластин со склеиваемыми боковыми поверхностями решаются посредством использования способа изготовления пластин со склеиваемыми боковыми поверхностями для изготовления ламинированных панелей со склеенными боковыми поверхностями из тонкого древесного материала, полученного из бревен, распиленных на параллельные секции для образования отрезков древесины, после чего упомянутые отрезки древесины после сушки ровно строгают и распиливают в продольном направлении для получения отрезков пластин, после чего каждый отрезок пластины измеряют в непрерывном процессе изготовления и пропускают с большой точностью между подающими транспортерами через гибко регулируемый пильный станок для опиливания кромок, регулированием по ширине которого управляют и регулирование оптимизируют, используя результаты упомянутых измерений, и этот отрезок пластины затем распиливают на пластины со склеиваемыми боковыми поверхностями оптимальной ширины. Отличительной особенностью способа является то, что подающие транспортеры состоят из бесконечных ремней из армированной резины толщиной 5-15 мм, с помощью которых фиксируют отрезок пластины в поперечном направлении, и то, что эти подающие транспортеры опираются на холостой или ведущий валы вдоль всей длины трассы транспортирования, и то, что подающие транспортеры со стороны, удаленной от отрезков пластин, содержат в продольном направлении ряд канавок, и то, что холостой или ведущий валы снабжены периферическими поверхностями, содержащими колеи, соответствующие канавкам, по которым движутся подающие транспортеры.

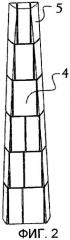

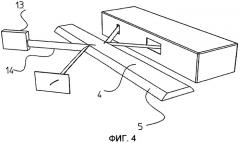

Основной задачей настоящего изобретения является, таким образом, создание усовершенствованных способа и устройства для повышения выхода продукции при изготовлении пластин со склеиваемыми боковыми поверхностями для изготовления ламинированных панелей со склеенными боковыми поверхностями из тонких бревен при одновременном обязательном выполнении требований, касающихся щадящего обращения с пластинами. Для решения этой задачи технологический процесс осуществляют, начиная с бревен, которые распиливают на параллельные секции, вслед за чем отрезки древесины после сушки ровно строгают и распиливают в продольном направлении для получения отрезков пластин, длина которых как можно больше приближена к конечной длине продукта, после чего их опиливают кромки таким образом, чтобы использовать максимальный объем отдельного отрезка пластины. Каждый отрезок пластины затем измеряют в непрерывном процессе изготовления и пропускают с большой точностью через гибко регулируемый пильный станок для опиливания кромок, регулированием которого по ширине управляют и регулирование оптимизируют по результатам упомянутых измерений. На фиг.3 показана схематически линия опиливания кромок. На фиг.4 показана схематически измерительная система, используемая при непрерывном производстве.

Таким образом, чтобы не превышать максимально допустимую ширину пластины, с помощью пильного станка, содержащего множество параллельных пильных дисков, можно изготавливать более одной пластины по ширине из каждого отрезка пластины, где внутреннее расстояние между, по меньшей мере, двумя пильными полотнами можно изменять таким образом, чтобы он (пильный станок) мог сам регулироваться до оптимального положения резания при распиловке каждого отдельного отрезка пластины. На фиг.6 проиллюстрировано схематически то, как могут быть расположены пильные полотна.

Для того чтобы можно было подавать относительно короткие отрезки древесины через измерительную систему с большой точностью и с высокой скоростью, а затем пропускать через пильные диски для опиливания кромок, при этом сохраняя позиционный контроль, транспортирующие элементы состоят из подающих транспортеров, посредством которых сильно сжимают отрезок пластины как сверху, так и снизу таким образом, чтобы подавать его совершенно прямолинейно и чтобы его выверенное положение не нарушалось режущими инструментами. Подающие транспортеры предпочтительно содержат бесконечные ремни из армированной резины толщиной 5-15 мм, которыми захватывают отрезок пластины с таким давлением, чтобы контактное трение было большим. Эти ремни опираются на холостой или ведущий валы вдоль всей длины трассы транспортирования и со стороны, удаленной от отрезков пластины, содержат ряд канавок. Холостой или ведущий валы снабжены периферическими поверхностями с колеями, которые соответствуют канавкам и в которых движутся подающие транспортеры таким образом, чтобы ремни были надежно фиксированы в поперечном направлении. Упомянутые продольные канавки и периферические поверхности могут иметь V-образную, прямоугольную или другую форму поперечного сечения и ширину 2-10 мм, и глубину 2-10 мм. На фиг.10 схематически показано поперечное сечение такого подающего транспортера. Около инструментов станка в виде пильных дисков транспортерная система содержит как можно более короткий, технически осуществимый разрыв. На фиг.7 показан пример того, как это может быть достигнуто. С помощью системы поддерживающих валов также предотвращают поглощение ремнями слишком большого количества тепла, выделяющегося в результате трения от расположенной снизу поверхности. После распиловки ремнями древесину транспортируют вперед к расположенному ниже по ходу сепаратору для отделения кромок, что означает, что пластины с точно выполненными прямыми углами автоматически отделяют от отпиленных кромок. На фиг.12 показан пример того, как может быть выполнен сепаратор для отделения кромок.

Ламинированную панель со склеенными боковыми поверхностями согласно изобретению, таким образом, изготавливают из пластин со склеиваемыми боковыми поверхностями переменной ширины, изготовленных из тонких бревен, где технологический процесс начинается с бревен, которые распиливают на параллельные секции для получения отрезков древесины, вслед за чем отрезки древесины после сушки ровно строгают и распиливают в продольном направлении для получения отрезков пластин. Каждый отрезок пластины измеряют при непрерывном процессе изготовления и пропускают с большой точностью между подающими транспортерами через гибко регулируемый пильный станок для опиливания кромок, регулированием которого по ширине управляют и регулирование оптимизируют по результатам упомянутых измерений, а затем отрезок пластины распиливают на пластины со склеиваемыми боковыми поверхностями оптимальной ширины.

Изобретение ниже описано более подробно со ссылками на прилагаемые чертежи, на которых:

на фиг.1 схематически показано, как можно распиливать бревно на отрезки пластин;

на фиг.2 схематически показано, как конусность бревна пагубно влияет на выход продукции из бревна;

на фиг.3 показана схематически производственная линия от подачи отрезка пластины до отделения кромок;

на фиг.4 показана схематически система для измерения отрезков пластин по ширине до обработки на производственной линии;

на фиг.5 показано схематически, как отрезки пластин подают в станок для опиливания кромок во время измерения;

на фиг.6 показаны схематически пильные диски на станке для опиливания кромок;

на фиг.7 показан вид сбоку станка для опиливания кромок с пильными дисками и подающими транспортерами;

на фиг.8 показаны схематически подающие транспортеры;

на фиг.9 показан приведенный в качестве примера вариант осуществления вала, снабженного колеями, для подающего транспортера;

на фиг.10 показан схематически подающий транспортер, поперечное сечение;

на фиг.11 показан схематически распиленный отрезок пластины;

на фиг.12 показан схематически один тип сепаратора кромок.

В предпочтительном варианте осуществления способа изготовления клееных ламинированных панелей технологический процесс начинают с переработки относительно тонких, предпочтительно неотделанных бревен, имеющих диаметр вершины 80-140 мм, которые были распилены на бревна 2 длиной 3,5-5,1 м. Точный ряд длин бревен должен быть отобран в соответствии с длиной конечного продукта таким образом, чтобы обеспечить максимальное использование сырьевого материала. Например, был выбран ряд длин: 3,5 м, 4,3 м и 5,1 м.

Размеры конусности распиленной древесины могут быть приняты в пределах, приблизительно составляющих 11 мм/м. При распиловке бревна 2 корневые элементы большего размера должны быть сфрезерованы. Бревна распиливают параллельными резами 1 без обрезки кромок досок 3 толщиной приблизительно 20 мм и общей шириной, предпочтительно составляющей более 80 мм. После распиловки доски 3 должны быть разложены для сушки обычным способом до содержания влаги, приблизительно составляющего 8%.

После сушки доски должны быть сначала оструганы, а затем распилены для получения отрезков пластин 4 длиной приблизительно 900 мм, но сохраняющих необработанные кромки 5. Эти операции осуществляют, используя обычные технологии. Процесс сушки приводит к увеличению коробления и неравномерности по толщине досок, и по этой причине целью строгания является образование плоской базовой поверхности и обеспечение равномерной толщины, после чего может быть выполнена обрезка кромок под прямыми углами. Скорость подачи обычно составляет около 150 м/мин. После строгания доски пропускают путем поперечной транспортировки через многопильный, регулируемый поперечный пильный станок и распиливают на отрезки пластин 4 с минимальным припуском по длине относительно длины конечного продукта. Во время пропуска через поперечный пильный станок доски сильно зажимают между расположенными снизу и сверху приводимыми в движение ремнями, так как они все имеют неровные кромки, и их невозможно подавать обычным способом параллельно приводимыми рядами. После распиловки отрезки пластин продолжают транспортировать на ременном столе. На ременном столе их проводят через ряд регулируемых клапанов таким образом, чтобы все отрезки распиленной доски были отделены друг от друга. Таким способом образуют два параллельных потока отрезков пластин с зазором, равным приблизительно одной длине между ними, до подачи на следующую стадию технологического процесса. На следующей стадии технологического процесса, таким образом, имеются две параллельные линии для обрезки кромок такого типа, который описан ниже. Так как обрезку кромок у каждого отрезка пластины следует выполнить, обеспечивая индивидуальную ширину отрезка пластины, то в технологическом процессе требуется интервал между отрезками, чтобы можно было переместить пильные диски на линии для обрезки кромок в новое оптимальное положение между отрезками. Типичная скорость подачи составляет 150 м/мин.

После распиловки отрезки пластин 4 распиливают на пластины с выполненными под прямыми углами боковыми поверхностями, предназначенные для склеивания, желаемой ширины и плоскостностью поверхности на линии 6 для обрезки кромок. Отрезки пластин 4 подают на каждую линию для обрезки кромок рядами, сцентрированными относительно их осевой линии и с зазором, составляющим около длины одной доски. В этом положении отрезки пластин 4 сильно зажимают между верхним бесконечным подающим транспортером 7 и нижним бесконечным подающим транспортером 8, обеспечивая большое трение и неподвижность в поперечном направлении и располагая перед станком для обрезки кромок. Эти подающие транспортеры 7, 8 содержат множество V-образных канавок и имеют ширину 200 мм, изготовлены из резины 10 толщиной 10 мм и согласно изобретению выполнены с нижней и верхней сторонами, снабженными продольными канавками 11, имеющими ширину 5 мм и глубину 5 мм. Канавки 11 могут иметь различные формы: V-образную, прямоугольную или другую регулярную форму поперечного сечения. Предпочтительным вариантом осуществления является V-образное поперечное сечение. Подающие транспортеры перемещают на снабженных колеями валах 12 шириной 200 мм с канавками 16, соответствующими канавкам ремней. Ремни этого типа доступны на рынке, например, под наименованием Poly-V belt PL 5029-40 от компании-изготовителя JensS. Перед станком для опиливания кромок с помощью системы камер 13 измеряют с обеих сторон доски форму необработанных кромок 5. Такие камеры доступны на рынке, например, от компании-изготовителя Sick-IVP. Лазерные лучи 14 образуют резкие контурные линии на продвигаемой необрезной доске, и эти контурные линии считывают камеры с высоким разрешением с очень высокой частотой зеркального канала. На основании результатов измерений, производимых с помощью лазерных лучей 14, используя программное обеспечение, приспособленное для этой цели, можно быстро вычислять, где должны быть произведены резы 15 для оптимизации выхода продукции по ширине в виде пластин с четко обрезанными под прямыми углами боковыми поверхностями, т.е. пластин со склеиваемыми боковыми поверхностями. В данном варианте осуществления ширина пластин должна быть от 30 мм до 100 мм. Нижняя поверхность служит базовой поверхностью при распиловке, и отрезки пластин 4, таким образом, прижимают к нижнему ремню. Станок для опиливания кромок содержит четыре пильных диска 17, установленных парами с внутренним расстоянием между ними, составляющим приблизительно 50 мм. Каждую пару можно непрерывно перемещать, устанавливая в положении согласно входным данным, поступающим от измерительной системы. Подходящий диаметр пильных дисков 17 составляет 300-450 мм, где число зубьев пильного диска составляет 60-100, ширина зуба - 2,5-4,0 мм, толщина полотна - 2,0-2,5 мм. Для распиловки со скоростью 100 м/с скорость вращения пильного диска должна составлять приблизительно 5000 об/мин, при которой возможно обеспечение подачи отрезков пластин 4 со скоростью 150 м/мин. Предпочтительно использовать общий двигатель для привода всех пильных дисков 17 для уменьшения риска перетягивания в поперечном направлении. Регулирование положения пильных дисков по ширине обеспечивают путем использования линейных двигателей, содержащих небольшое количество подвижных частей, имеющих большую скорость и обладающих высокой точностью. В зависимости от ширины необрезного отрезка пластины измерительная система, описанная выше, выбирает, на сколько частей по ширине (от одной до трех) можно распилить доску для получения пригодных пластин за один проход. Так как, по меньшей мере, одна из этих пластин может иметь любую ширину, общий потенциал отрезка может быть использован полностью.

После распиловки отделанные пластины удерживают на месте соответствующим подающим транспортером 9, расположенным ниже по ходу от станка для опиливания кромок.

После распиловки нежелательные кромки 18 отделяют от отделанных пластин 19 со склеиваемыми боковыми поверхностями. Вышеописанная контрольная система регистрирует места расположения предыдущих резов и в расположенном ниже по ходу сепараторе 21 кромок может регулировать положение трех параллельных рядов 22 продольно расположенных роликов 23 или других устройств, с помощью которых поднимают пригодные пластины 19 со склеиваемыми боковыми поверхностями на несколько более высокий уровень транспортирования, но не поднимают нежелательные кромки 18, которые затем падают на расположенную снизу транспортерную систему как побочный продукт.

В обычном технологическом процессе ниже по ходу пластины со склеиваемыми боковыми поверхностями склеивают вместе для получения отделанных ламинированных панелей со склеенными боковыми поверхностями, которые затем могут быть тщательно отшлифованы, и их поверхность может быть отделана для получения конечного продукта, обладающего желаемыми характеристиками. Эту обработку осуществляют, используя обычные технологии обработки дерева.

1. Устройство для изготовления склеиваемых боковыми поверхностями пластин для изготовления ламинированных панелей со склеенными боковыми поверхностями из тонких бревен, содержащее: первый пильный станок для распиловки бревен параллельными резами, для получения необрезных досок; сушильную секцию для сушки необрезных досок; строгальную секцию и распиловочную секцию для распиловки в продольном направлении необрезных досок, для получения отрезков пластин (4), отличающееся тем, что после распиловочной секции расположены: измерительная система для непрерывного измерения каждого отрезка пластины и получения результата измерений; подающая секция, содержащая подающие транспортеры (7, 8, 9), состоящие из бесконечных ремней из армированной резины толщиной 5-15 мм, которые предназначены для фиксирования отрезков пластин (4) в поперечном направлении; причем подающие транспортеры (7, 8, 9) опираются на холостые или ведущие валы (12) вдоль всей длины пути транспортирования; и содержат ряд продольных канавок (11) со стороны, удаленной от отрезков пластин (4); при этом холостые или ведущие валы (12) снабжены периферическими поверхностями, содержащими колеи (16), соответствующие канавкам; причем подающие транспортеры (7, 8, 9) выполнены с возможностью подачи упомянутых отрезков пластин через гибко регулируемый пильный станок для опиливания кромок; и средства для контроля и оптимизации регулирования по ширине упомянутого пильного станка, основанной на результатах упомянутых измерений.

2. Устройство по п.1, отличающееся тем, что продольные канавки (11) и колеи (16) в периферических поверхностях имеют V-образное, прямоугольное или другое регулярное поперечное сечение.

3. Устройство по п.2, отличающееся тем, что продольные канавки (11) и колеи (16) имеют ширину 2-10 мм и глубину 2-10 мм.

4. Устройство по п.2, отличающееся тем, что продольные канавки (11) и колеи (16) в периферических поверхностях имеют V-образное или прямоугольное регулярное поперечное сечение.

5. Устройство по п.4, отличающееся тем, что продольные канавки (11) и колеи (16) в периферических поверхностях имеют V-образное или прямоугольное регулярное поперечное сечение и имеют ширину 2-10 мм и глубину 2-10 мм.

6. Устройство по любому из предыдущих пунктов, отличающееся тем, что пильный станок соединен подающими транспортерами (7, 8, 9) с расположенным ниже по ходу сепаратором (21) кромок.

7. Устройство по п.6, отличающееся тем, что расположенный ниже по ходу сепаратор (21) кромок содержит 2-5 рядов (22) продольно расположенных роликов (23), которые можно поднимать и опускать.

8. Способ изготовления пластин (19) со склеиваемыми боковыми поверхностями для изготовления ламинированных панелей со склеенными боковыми поверхностями из тонких бревен, включающий стадии, на которых осуществляют: распиловку бревен параллельными резами для получения необрезных досок; сушку необрезных досок; строгание необрезных досок и распиловку их в продольном направлении для получения отрезков пластин (4), отличающийся тем, что выполняют: непрерывное измерение каждого отрезка пластины и подают каждый отрезок пластины в фиксированном в поперечном направлении положении между подающими транспортерами (7, 8, 9) в гибко регулируемый пильный станок для опиливания кромок, причем подающие транспортеры (7, 8, 9) состоят из бесконечных ремней из армированной резины толщиной 5-15 мм и опираются на холостые или ведущие валы (12) вдоль всей длины пути транспортирования; при этом подающие транспортеры (7, 8, 9) содержат ряд продольных канавок (11) со стороны, удаленной от отрезков пластин (4); при этом холостые или ведущие валы (12) снабжены периферическими поверхностями, содержащими колеи (16), соответствующие канавкам, в подающих транспортерах (7, 8, 9); контролирование и оптимизацию регулирования по ширине упомянутого пильного станка, основанную на результатах упомянутых измерений; и распиловку каждого упомянутого отрезка пластины на пластины (19) со склеиваемыми боковыми поверхностями оптимальной ширины.

9. Способ изготовления пластин со склеиваемыми боковыми поверхностями по п.8, отличающийся тем, что после распиловки дерево транспортируют бесконечными ремнями вперед к расположенному ниже по ходу сепаратору (21) кромок, причем пластины (19) с четко обрезанными под прямыми углами боковыми поверхностями, предназначенные для склеивания, автоматически отделяют от отрезанных кромок (18).

10. Ламинированная панель со склеенными боковыми поверхностями, основанная на пластинах (19) со склеиваемыми боковыми поверхностями, изготовленных из тонких бревен согласно способу по п.8 или 9, отличающаяся тем, что пластины (19) со склеиваемыми боковыми поверхностями имеют различную ширину.

11. Ламинированная панель со склеенными боковыми поверхностями по п.10, отличающаяся тем, что пластины (19) со склеиваемыми боковыми поверхностями изготовлены из тонких бревен с верхним диаметром менее 150 мм, а предпочтительно из тонких бревен с верхним диаметром 80-140 мм.