Конвейерная лента

Иллюстрации

Показать всеИзобретение относится к ленточным транспортирующим устройствам, а именно к конвейерным лентам на основе полимерных композиционных материалов, и может быть использовано для изготовления легкорежимных бесконечных конвейерных лент. Техническим результатом заявленного изобретения является упрощение технологии изготовления конвейерной ленты, повышение ее эксплуатационных характеристик, расширение функциональных возможностей и повышение длительности срока службы конвейерной ленты. Технический результат достигается в конвейерной ленте, состоящей из тканевого армирующего каркаса и полимерных обкладок. При этом обкладки выполнены из материала, образующегося при отверждении композиции, содержащей смолу эпоксидную хлорсодержащую оксилин-5, смолу эпоксидно-диановую ЭД-20, отвердитель изометилтетрагидрофталевый ангидрид и катализатор N-диметилбензиламин. Соотношение компонентов в масс.ч. из расчета на каждые 100 мас.ч. смолы эпоксидной хлорсодержащей оксилин-5 составляет: смола эпоксидно-диановая ЭД-20 - 17,0-19,0; отвердитель изометилтетрагидрофталевый ангидрид - 26,0-29,0; катализатор N-диметилбензиламин - 1,8-2,2. 2 з.п. ф-лы, 3 ил., 3 табл.

Реферат

Изобретение относится к ленточным транспортирующим устройствам, а именно к конвейерным лентам на основе полимерных композиционных материалов, и может быть использовано для изготовления легкорежимных бесконечных конвейерных лент, эксплуатируемых в составе современных автоматизированных линий по изготовлению, фасовке и упаковке изделий самого разного назначения.

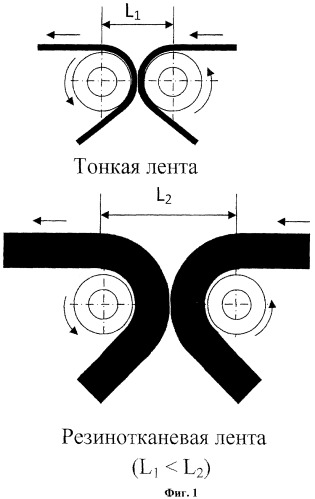

В настоящее время известны резинотканевые конвейерные ленты, содержащие каркас из синтетической ткани, пропитанный резиной, и резиновые обкладки, т.е. транспортирующий и беговой слои (заявка №97101530 с приоритетом 30.01.1997). Недостатком данных лент являются их повышенные поверхностная плотность и толщина, что приводит к увеличению энергозатрат при работе транспортера. Сращивание таких лент в бесконечные приводит к увеличению толщины в зоне стыка, что исключает их использование, например, во взвешивающих транспортирующих устройствах из-за увеличения погрешности взвешивания. Кроме того, известно, что модульная система современных производственных линий предусматривает использование транспортеров с малым диаметром огибаемых валов (не более 5 мм). Это обеспечивает минимальное расстояние между передающими поверхностями соседних конвейерных лент и бестравматичную передачу транспортируемых изделий (например, тестовых полуфабрикатов печенья) с одного транспортера на другой (Фиг.1). Резинотканевые конвейерные ленты невозможно использовать в таких линиях по двум причинам: во-первых, при перегибах на валах малого диаметра они быстро изнашиваются, во-вторых, из-за их толщины расстояние между соседними транспортерами увеличивается, что исключает возможность транспортирования мелких продуктов с одного транспортера на другой. К недостаткам резинотканевых лент можно отнести также сложность и большую энергоемкость технологического процесса их изготовления.

Введение в резиновые смеси определенных добавок, как это сделано, например, в конвейерных лентах по патенту №2270149 с приоритетом 6.10.2004 и по патенту №2264967 с приоритетом 24.05.2004, приводит к улучшению отдельных свойств лент, таких как теплостойкость, но в целом они сохраняют недостатки, присущие всем резинотканевым лентам.

Наиболее близкой по функциональному назначению и эксплуатационным характеристикам к предлагаемому изобретению и принятой в качестве прототипа является конвейерная лента по заявке 94033264 с приоритетом 12.09.1994.

Технология изготовления конвейерной ленты по прототипу основана на экструзии расплава смеси полиолефинов (полиэтилена и сэвилена) с последующим ламинированием тканевых слоев из расплава либо каландрованием. Данная технология и состав материала позволяют изготавливать достаточно тонкие и прочные транспортерные ленты, которые, однако, не лишены ряда недостатков, препятствующих их применению в ряде функциональных транспортирующих устройств. К таким недостаткам следует отнести достаточно низкие значения адгезионной прочности, теплостойкости и коэффициента трения материала ленты. Кроме того, ламинирование тканевых слоев не обеспечивает их полной пропитки полимером, вследствие чего возможен преждевременный износ «сухого» силового каркаса при сильных перегибах на валах. Данное явление усугубляет невысокая адгезионная прочность материала, приводящая к отслоению полимерной пленки от ткани. Невысокая теплостойкость таких лент исключает возможность их применения в транспортерах, принимающих продукцию из сушильных камер. Низкий коэффициент трения материала лент по стали повышает вероятность проскальзывания на валах, что не допускается, например, в прецизионных взвешивающих устройствах фасовочно-упаковочных линий.

Техническими задачами, на решение которых направлено предлагаемое изобретение, является улучшение эксплуатационных характеристик конвейерных лент, расширение их функциональных возможностей и упрощение технологии их изготовления.

Поставленные задачи решаются тем, что в конвейерной ленте:

1. Обкладки выполнены из материала, образующегося при отверждении композиции, содержащей смолу эпоксидную хлорсодержащую оксилин-5, смолу эпоксидно-диановую ЭД-20, отвердитель изометилтетрагидрофталевый ангидрид и катализатор N-диметилбензиламин при следующем соотношении компонентов в масс.ч. из расчета на каждые 100 мас.ч. смолы эпоксидной хлорсодержащей оксилин-5:

| смола эпоксидно-диановая ЭД-20 | - 17,0-19,0; |

| отвердитель изометилтетрагидрофталевый ангидрид | - 26,0-29,0; |

| катализатор N-диметилбензиламин | - 1,8-2,2. |

2. Армирующий каркас выполнен из ткани фильтровальной из полиэфирных нитей поверхностной плотностью 110 г/см2.

3. Тканевый армирующий каркас пропитан материалом, из которого выполнены обкладки.

Отвержденная эпоксидная смола оксилин-5 представляет собой эластичный материал с высоким значением относительного удлинения при растяжении. Добавление эпоксидной смолы ЭД-20 в композицию повышает прочность материала. Использование изометилтетрагидрофталевого ангидрида в качестве отвердителя исключает применение органического растворителя, негативно влияющего на материал тканевого каркаса, и позволяет повысить теплостойкость материала. Применение катализатора N-диметилбензиламина необходимо для протекания реакции отверждения только по эпоксидным группам.

Варианты исследуемых составов эпоксидной композиции для заявляемой конвейерной ленты представлены в Табл.1.

| Таблица 1 | |||

| Варианты составов исследуемой композиции | |||

| Наименование | Содержание, масс.ч. | ||

| компонента | Вариант 1 | Вариант 2 | Вариант 3 |

| Смола хлорсодержащая оксилин-5 ТУ 6-02-722-82 | 100,0 | 100,0 | 100,0 |

| Смола эпоксидно-диановая ЭД-20 ГОСТ 10587-84 | 17,0 | 18,0 | 19,0 |

| Изометилтетрагидрофталевый ангидрид ТУ 6-09-3321-79 | 26,0 | 27,0 | 28,0 |

| N-диметилбензиламин ТУ 6-09-2974-78 | 1,8 | 2,0 | 2,2 |

Выбор заявляемого диапазона основан на исследовании различных составов композиции с учетом того, что для материала конвейерной ленты одновременно необходимы высокие значения и прочности, и относительного удлинения при растяжении (см. Табл. 2).

| Таблица 2 | |||

| Зависимость механических характеристик материала на основе отвержденной композиции от содержания смолы ЭД-20 | |||

| № п/п | Содержание смолы ЭД-20, масс.ч. | Предел прочности при растяжении, МПа | Относительное удлинение при растяжении, % |

| 1 | 17-19 (заявляемые пределы) | 22,0 | 100 |

| 2 | 13-16 | 17,0 | 125 |

| 3 | 20-23 | 26,0 | 70 |

Применение ткани фильтровальной из полиэфирных нитей в качестве армирующего каркаса основано на ее отличных фильтрующих свойствах, позволяющих мигрировать связующему как по волокнам внутри одного слоя, так и между слоями, обеспечивая равномерную пропитку всего каркаса. Кроме того, полиэфирная нить обладает высокой прочностью при растяжении и стойкостью к изгибающим нагрузкам.

Применительно к композиции на основе эпоксидных смол, которая представляет собой клееобразный материал с динамической вязкостью 35 Па·с при 20°C, фильтрующие свойства ткани ухудшаются с увеличением ее поверхностной плотности, т.е. увеличением массы нитей и количества нитей на единицу ширины. Ткань поверхностной плотностью более 110 г/м2 рассчитана на фильтрование менее вязких жидкостей. Этим объясняется выбор ткани с поверхностной плотностью 110 г/см2, ткани с минимальной поверхностной плотностью, выпускаемой промышленностью.

Принципиальная технология изготовления заявляемой конвейерной ленты включает следующие технологические операции:

- смешение компонентов для приготовления пропитывающей композиции;

- пропитка армирующей ткани;

- соединение необходимого количества слоев пропитанной ткани определенной длины в пакет;

- отверждение сформированного пакета;

- разрезка отвержденного материала на ленты необходимой ширины.

Возможны различные варианты практической реализации данной технологии. Наиболее простой основан на намотке пропитанной ткани на цилиндрическую оправку, когда сразу получается бесконечная бесшовная конвейерная лента. По такой технологии были изготовлены конвейерные ленты для устройства подачи конфет к заверточному автомату линии фасовки и упаковки кондитерской продукции. Размеры бесконечной конвейерной ленты: длина 1200 мм, ширина 45 мм, толщина ~0,7 мм.

На первом этапе готовили необходимое количество пропитывающей композиции, исходя из того, что длина пропитываемой ткани составляет 2450 мм (с учетом припуска для двухслойной ленты). Компоненты в смеситель добавляли в следующей последовательности:

1. Смола эпоксидная хлорсодержащая оксилин-5.

2. Смола эпоксидно-диановая ЭД-20.

3. Отвердитель изометилтетрагидрофталевый ангидрид.

4. Катализатор N-диметилбензиламин.

Композицию перемешивали в течение 15-20 минут. Жизнеспособность готовой композиции составляет 8 часов при температуре 18-25°C.

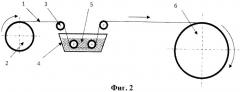

В качестве армирующего каркаса использовали ткань фильтровальную из полиэфирных нитей ГОСТ 15978-93. Намотку ткани проводили в соответствии с технологическим процессом, схема которого показана на Фиг.2. Ткань 1, разматываясь с барабана 2 с тормозным устройством, через систему роликов 3 проходит в ванночку 4 со связующим (эпоксидной композицией) 5. Далее пропитанная ткань через разделительный слой наматывается на металлическую оправку 6 диаметром 382 мм. Количество наматываемых слоев 2.

Поверх намотанной заготовки конвейерной ленты укладывали разделительный слой из фторопластовой лакоткани и обкладные жесткие листы, например, из стеклопластика. Весь сформированный таким образом пакет заматывали технологической нитью или лентой. Оправка помещалась в сушильную камеру, где проходил процесс отверждения по следующему режиму:

1. Подъем температуры до 120°C.

2. Выдержка при температуре 120°C в течение 4 часов.

3. Охлаждение в сушильной камере до комнатной температуры.

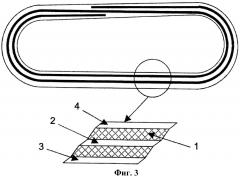

После отверждения технологическую нить, обкладные листы и разделительный слой демонтировали. Отвержденную заготовку разрезали ножевым резцом на ленты шириной 45 мм и снимали с оправки. Таким образом, из ткани шириной 800 мм за один технологический цикл получили 17 штук готовых бесконечных лент. При отверждении на поверхности заготовки формируется тонкая монолитная полимерная пленка, которая служит беговым и транспортирующим слоем конвейерной ленты. Структура подобной ленты схематично показана на Фиг.3. Толщина одного тканевого слоя 1 силового каркаса в ленте составляет ~0,25 мм, толщины соединительного полимерного слоя 2, бегового слоя 3 и транспортирующего - 4 составляют ~0,5-0,7 мм каждого.

Заявляемая конвейерная лента прошла полный комплекс экспериментальных исследований на работоспособность. Исследованные составы материала конвейерной ленты показаны в Табл.3. Всего исследовано 9 видов лент на основе различных артикулов ткани и состава полимерной композиции. Помимо стандартных исследований, таких как определение адгезионной прочности слоев ленты, коэффициента трения по металлу валов, теплостойкости, определялись также величина инерционного перемещения транспортируемого изделия при остановке транспортера и стойкость материала ленты к плесневым грибам.

К современным легкорежимным конвейерным лентам предъявляются требования минимального перемещения транспортируемого груза по поверхности ленты при резкой остановке транспортера и максимальной грибостойкости материала ленты.

При определении инерционного перемещения изделие имитировалось грузом весом 1 кг, упакованным в полиэтиленовую пленку и поливинилиденхлоридную пленку («повиден»). Линейная скорость движения ленты составляла 0,6 м/с, время остановки ленты 0,1 с.

Показателем грибостойкости материала в соответствии с ГОСТ 9.049 «Материалы полимерные. Метод лабораторных испытаний на устойчивость к воздействию плесневых грибов» является рост плесневых грибов, оцениваемый в баллах по следующей шкале:

0 - рост не виден невооруженным глазом и под микроскопом;

1 - при осмотре под микроскопом видны проросшие споры и незначительно развитый мицелий;

2 - под микроскопом виден мицелий в виде ветвящихся гиф, возможно спороношение.

В соответствии с данными справочника «Биостойкость материалов. М., изд-во АН СССР, 1986 г.» грибостойкость материала на основе эпоксидной смолы и полиэфирной ткани оценивается в 0 баллов.

Методика определения срока службы была основана на пропорциональном увеличении скорости движения конвейерной ленты в сравнении в эксплуатационной и составляла в экспериментах 2,5 м/с при натяжении на валах 40 кгс. В процессе данных экспериментов лента подвергалась термостарению и испытаниям на действие моющих и дезинфицирующих средств. Результаты исследований сведены в Табл.3.

Как следует из описания, заявляемая конвейерная лента имеет ряд преимуществ в сравнении с прототипом:

1. Более простая технология изготовления, не требующая специализированного оборудования, такого как экструдер и каландр.

2. Более высокие эксплуатационные характеристики (адгезионная прочность, термостойкость, триботехнические характеристики, стойкость к плесневым грибам), которые расширяют функциональные возможности конвейерной ленты.

3. В целом, более длительный срок службы.

| Таблица 3 | ||||||||||

| Примеры исследуемых составов и характеристики материала конвейерной ленты | ||||||||||

| Наименование компонентов и характеристики | Номера примеров | Прототип | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Ткань фильтровальная арт. 56207 ГОСТ 15978-93 | + | + | + | |||||||

| Ткань фильтровальная арт. 5271/52207 ГОСТ 15978-93 | + | + | + | |||||||

| Ткань фильтровальная арт. 5272/56207 ГОСТ 15978-93 | + | + | + | |||||||

| Смола хлорсодержащая оксилин-5 ТУ 6-02-722-82 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | |

| Смола эпоксидно-диановая ЭД-20 ГОСТ 10587-84 | 17 | 18 | 19 | 17 | 18 | 19 | 17 | 18 | 19 | |

| Изометилтетрагидрофталевый ангидрид ТУ 6-09-3321-79 | 26 | 27 | 28 | 26 | 27 | 28 | 26 | 27 | 28 | |

| N-диметилбензиламин ТУ 6-09-2974-78 | 1,8 | 2,0 | 2,2 | 1,8 | 2,0 | 2,2 | 1,8 | 2,0 | 2,2 | |

| Адгезионная прочность, МПа | 4,90 | 5,04 | 5,16 | 4,45 | 4,70 | 4,98 | 4,78 | 4,95 | 5,05 | 0,5-2,5 |

| Коэффициент трения по стали, отн. ед. | 0,72-0,75 | 0,15-0,30 | ||||||||

| Инерционное перемещение по полиэтилену, мм | 9-10 | 40 | ||||||||

| Инерционное перемещение по повидену, мм | 7-9 | 35 | ||||||||

| Грибостойкость, балл | 0 | 1 | ||||||||

| Срок службы, месяц | Не менее 60 | 20-60 |

1. Конвейерная лента, состоящая из тканевого армирующего каркаса и полимерных обкладок, отличающаяся тем, что обкладки выполнены из материала, образующегося при отверждении композиции, содержащей смолу эпоксидную хлорсодержащую оксилин-5, смолу эпоксидно-диановую ЭД-20, отвердитель изометилтетрагидрофталевый ангидрид и катализатор N-диметилбензиламин при следующем соотношении компонентов в мас.ч. из расчета на каждые 100 мас.ч. смолы эпоксидной хлорсодержащей оксилин-5:

| смола эпоксидно-диановая ЭД-20 | 17,0-19,0 |

| отвердитель изометилтетрагидрофталевый ангидрид | 26,0-29,0 |

| катализатор N-диметилбензиламин | 1,8-2,2 |

2. Конвейерная лента по п.1, отличающаяся тем, что армирующий каркас выполнен из ткани фильтровальной из полиэфирных нитей поверхностной плотностью 110 г/см2.

3. Конвейерная лента по п.2, отличающаяся тем, что тканевый армирующий каркас пропитан материалом, из которого выполнены обкладки.