Способ обнаружения дефектов печати на печатной основе в процессе ее обработки в печатной машине

Иллюстрации

Показать всеИзобретение относится к области контроля качества печатной основы. Экспертная система для обнаружения дефектов печати на печатной основе в процессе обработки печатной основы в печатной машине содержит ряд датчиков, связанных с функциональными компонентами печатной машины, для наблюдения поведения печатной машины в процессе обработки печатной основы, и систему обработки, связанную с указанными датчиками, для выполнения текущего анализа поведения печатной машины, причем указанная система обработки выполнена с возможностью осуществления заявленного способа. Изобретение позволяет улучшить контроль качества печатных основ, проходящих обработку в печатных машинах, за счет учета других факторов, помимо критерия оптического качества. 3 н. и 21 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к контролю качества печатной основы, проходящей обработку в печатной машине. В частности, настоящее изобретение относится к текущему контролю печатных основ, таких как печатные листы или рулоны, т.е. к способам обнаружения дефектов печати на печатных основах в процессе прохождения ими обработки в печатной машине. Настоящее изобретение в особенности направлено на обнаружение дефектов печати на печатных основах при изготовлении защищенных документов, особенно банкнот.

Уровень техники

В процессе изготовления печатной продукции обычно принимаются меры для обеспечения определенного уровня качества печати. Это особенно оправданно в области печати защищенных документов, где стандарты качества, которым должны удовлетворять конечные продукты, то есть банкноты, защищенные документы и т.п., очень высоки. Контроль качества печатной продукции традиционно ограничивается оптическим контролем печатной продукции. Такой оптический контроль может выполняться как независимый процесс, т.е. после того, как печатная продукция была изготовлена на печатной машине, или более часто, как текущий процесс, т.е. на печатной машине, где выполняется операция печати.

Системы оптического контроля, которые, в принципе, адаптированы для полного контроля печатной продукции, уже доступны на рынке. Эти системы контроля обычно работают в пространстве RGB, основываясь на том, что теперь называется классическими способами контроля на основе граничных значений. Такие способы контроля раскрыты, например, в патентах US 5,384,859 и US 5,317,390. В этих документах раскрыты так называемые способы контроля разности пикселей изображения или способы контроля граничных значений, т.е. способы контроля, основанные на анализе разностей плотности пикселей между пробными изображениями печатной продукции и эталонными изображениями. Граничные параметры обычно задаются на основании сравнения нескольких эталонных изображений, за счет чего определяются средние значения или стандартные отклонения в отдельных областях изображений и приписываются соответствующие границы или допуски. Эти значения и допуски затем сравниваются со значениями реального изображения, измеряемыми на пробных изображениях контролируемого материала.

Приведенные выше способы контроля граничных значений обладают рядом недостатков, как подробно описано ниже. Эти способы контроля могут быть приспособлены для контроля защищенных документов, но при определенных условиях. Способы контроля на основе граничных значений напрямую неприменимы для контроля защищенных документов, так как защищенные документы печатаются с использованием особых процессов печати (таких как, например, глубокая печать), которые обычно не применяются в коммерческой печати. Традиционные способы контроля на основе граничных значений должны быть соответствующим образом адаптированы к особым деталям печати защищенных документов.

Согласно современному уровню техники, обычно используются технологии обработки изображения на основе граничных значений (как описано в вышеупомянутых документах US 5,384,859 и US 5,317,390) из-за высокой производительности. Однако у этих способов есть недостаток, связанный с тем, что большие, но, тем не менее, допустимые отклонения в процессе производства могут приводить к обнаружению мнимых дефектов в тех областях контролируемых изображений, где присутствует резкое изменение контраста. Для того чтобы предотвратить появление таких мнимых дефектов, указанные области, характеризующиеся резкими изменениями контраста, обычно делают не вносящими вклад в обнаружение дефектов (т.е. путем присваивания больших допусков этим областям), так что контроль можно было бы стабилизировать. Таким образом, обнаружение дефектов в областях с резкими изменениями контраста становится практически невозможным.

В данной области техники известны другие способы оптического контроля. В европейских патентах ЕР 0730959 и ЕР 0985531, например, раскрываются способы контроля, основанные на «эластичных» моделях, учитывающих возможные деформации печатных основ. Перцептивные способы контроля, в элементарной форме симулирующие восприятие (перцепцию) человеческого зрения, известны из международной заявки WO 2004/017034 и из немецкой заявки DE 10208285. Статистические способы, основанные на статистическом анализе структур изображения, также известны в данной области техники, но они не продемонстрировали в достаточной степени удовлетворительной эффективности.

Указанные выше способы оптического контроля по определению ограничены контролем оптического качества печатной продукции, например, было ли нанесено слишком много или мало краски на отпечатанный материал, является ли допустимой плотность нанесенной краски, является ли правильным пространственное распределение нанесенной краски, и т.д.

Хотя эти системы могут обнаруживать такие дефекты печати достаточно эффективным образом, известные системы контроля, однако, неспособны осуществить раннее обнаружение постепенно накапливающихся дефектов печати. Такие дефекты печати возникают не резко, а, скорее, постепенно и с нарастанием.

Эти дефекты печати обычно возникают вследствие постепенного ухудшения или отклонения характеристик печатной машины. Так как системы оптического контроля неизбежным образом устанавливают допуски при контроле, дефекты печати будут обнаружены только по прошествии определенного периода времени, когда допуски системы оптического контроля будут превышены.

Опытные операторы печатной машины могут определять ухудшение или отклонение в характеристиках печатной машины, которое может привести к возникновению дефектов печати, основываясь, например, на характерных шумах, производимых печатной машиной. Эта способность, однако, в большой степени зависит от фактического опыта, знания дела и внимательности технического персонала, эксплуатирующего печатную машину. Более того, способность обнаруживать такие изменения в характеристиках печатной машины, в действительности, зависит от кадровых изменений, таких как реорганизация персонала, увольнение или уход на пенсию ключевого персонала, и т.д. Более того, так как эти технические навыки зависят от человека, существует большой риск того, что данные знания будут со временем потеряны, и единственный имеющийся в наличии выход состоит в обеспечении сохранения в той или иной форме соответствующих технических знаний и в соответствующем обучении технического персонала.

Раскрытие изобретения

Таким образом, существует потребность в усовершенствованной системе контроля, не ограниченной лишь оптическим контролем конечной печатной продукции, а способной учитывать другие факторы, помимо критерия оптического качества.

Таким образом, общей целью настоящего изобретения является улучшение известных технологий контроля и представление принципов контроля, которые могут обеспечить всеобъемлющий контроль качества печатных основ, проходящих обработку в печатных машинах, в особенности в печатных машинах для обработки основ, использующихся в ходе производства банкнот, защищенных документов и т.п.

Кроме того, целью настоящего изобретения является предложение способа, который подходит для реализации в качестве экспертной системы, предназначенной для облегчения эксплуатации печатной машины. В данном контексте особенно желательно предложить набор способов, которые могут быть осуществлены в экспертной системе, реализованной с возможностью прогнозирования возникновения дефектов печати и/или предоставления объяснений вероятной причины дефектов печати, если таковые возникают.

Эти цели достигаются посредством способов и экспертной системы, охарактеризованных в прилагаемой формуле изобретения. Также заявлена печатная машина, оснащенная экспертной системой.

Соответственно, предложен способ обнаружения дефектов печати на печатных основах в процессе обработки печатных основ в печатной машине, включающий следующие шаги: обеспечение ряда датчиков на функциональных компонентах печатной машины для наблюдения за поведением печатной машины в процессе обработки печатных основ, и осуществление текущего анализа поведения печатной машины с целью определения возникновения характерного поведения печатной машины, которое ведет или вероятно приведет к возникновению дефектов печати на печатных основах, либо ведет или вероятно приведет к хорошему качеству печати на печатных основах.

В настоящем изобретении, экспертная система в основном содержит ряд датчиков, связанных с функциональными компонентами печатной машины, для наблюдения за поведением печатной машины в процессе обработки печатных основ, и систему обработки, связанную с указанными датчиками, для выполнения текущего анализа поведения печатной машины, причем система обработки выполнена с возможностью осуществления изложенного выше способа.

Предпочтительно, указанный выше способ включает объединение текущего анализа поведения печатной машины с текущим оптическим контролем печатных основ. Текущий оптический контроль включает (i) оптическое получение изображений печатных основ, обработанных в печатной машине, и (ii) обработку полученных изображений печатных основ с целью выявления возможных дефектов печати на печатных основах.

Согласно одному из вариантов осуществления, текущий анализ поведения печатной машины объединен с текущим оптическим контролем печатных основ так, чтобы выдавать раннее предупреждение о вероятном возникновении дефектов печати при определении неправильного или ненормального поведения печатной машины, в то время как по получаемым изображениям все еще определяется отсутствие дефектов печати. Другими словами, наблюдается поведение печатной машины, пока печатные основы оптически контролируются для проверки качества печати на них, и, в случае определения неправильного или ненормального поведения, обеспечивается раннее указание на возможное в будущем возникновение дефектов печати. Благодаря этой реализации, раннее предупреждение о возможном возникновении дефектов печати дает оператору печатной машины возможность произвести соответствующие изменения в печатной машине так, чтобы предотвратить возникновение дефектов печати или ограничить настолько, насколько это возможно, интервал времени между фактическим возникновением дефектов печати и исправлениями в печатной машине.

Согласно другому варианту осуществления, текущий анализ поведения печатной машины объединен с текущим оптическим контролем печатных основ так, чтобы давать указание на вероятную причину возникновения дефектов печати. Другими словами, в случае обнаружения дефектов печати системой оптического контроля могут быть даны одно или большее количество объяснений возможной причины дефектов печати на основе анализа поведения печатной машины в процессе обработки печатных основ.

Анализ поведения печатной машины предпочтительно осуществляется путем моделирования характерных поведений печатной машины с использованием соответствующим образом расположенных датчиков для регистрации эксплуатационных параметров функциональных компонентов печатной машины, использующихся как характерные параметры указанных характерных поведений. Эти характерные поведения включают:

- неправильные или ненормальные поведения печатной машины, которые ведут или с вероятностью ведут к возникновению дефектов печати; и/или

- заданные поведения (или нормальные поведения) печатной машины, которые ведут или с вероятностью ведут к хорошему качеству печати.

Далее, характерные поведения печатной машины могут моделироваться с целью уменьшения количества ложных дефектов или мнимых дефектов, т.е. дефектов, которые обнаружены системой оптического контроля ложно, как указано выше, и с целью оптимизации так называемых альфа- и бета-ошибок. Под альфа-ошибкой понимается возможность нахождения плохих листов в пачке хороших листов, тогда как под бета-ошибкой понимается возможность нахождения хороших листов в пачке плохих листов. Согласно изобретению, использование системы из ряда датчиков (т.е. регистрирующей системы с несколькими измерительными каналами) позволяет эффективно уменьшить число указанных альфа- и бета-ошибок.

В этом случае, определение того, указывают ли зарегистрированные эксплуатационные параметры функциональных компонентов печатной машины на неправильное или ненормальное поведение печатной машины, производится путем наблюдения за эксплуатационными параметрами функциональных компонентов печатной машины при обработке печатных основ в печатной машине, и определения, указывают ли наблюдаемые эксплуатационные параметры на какое-либо из моделируемых характерных поведений печатной машины.

Моделирование неправильных или ненормальных поведений печатной машины предпочтительно включает:

- задание нескольких классов дефектов печати, которые могут возникать в печатной машине;

- определение для каждого класса дефектов печати эксплуатационных параметров, характеризующих неправильное или ненормальное поведение печатной машины, которое ведет или вероятно приведет к возникновению дефектов печати; и

- задание для каждого класса дефектов печати соответствующей модели неправильного или ненормального поведения печатной машины, на основании эксплуатационных параметров, в отношении которых определено, что они характеризуют неправильное или ненормальное поведение.

В этом последнем случае, определение того, указывают ли зарегистрированные эксплуатационные параметры функциональных компонентов печатной машины на неправильное или ненормальное поведение печатной машины, производится за счет определения, демонстрируют ли наблюдаемые эксплуатационные параметры соответствие какой-либо из заданных моделей неправильных или ненормальных поведений печатной машины.

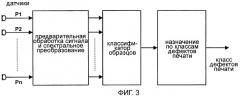

Для реализации анализа поведения машины предпочтительно используются технологии нечеткой классификации образцов. Другими словами, наборы правил нечеткой логики используются для характеристики поведений печатной машины и для моделирования различных классов дефектов печати, обычно появляющихся в печатной машине. Как только эти правила нечеткой логики заданы, они могут быть применены для наблюдения поведения печатной машины и для определения возможного соответствия какому-либо поведению печатной машины, которое ведет или с вероятностью ведет к возникновению дефектов печати.

Предпочтительные варианты осуществления изобретения охарактеризованы в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения станут яснее после изучения последующего подробного описания осуществлений изобретения, представленных исключительно в качестве неограничивающих примеров и иллюстрируемых прилагающимися чертежами.

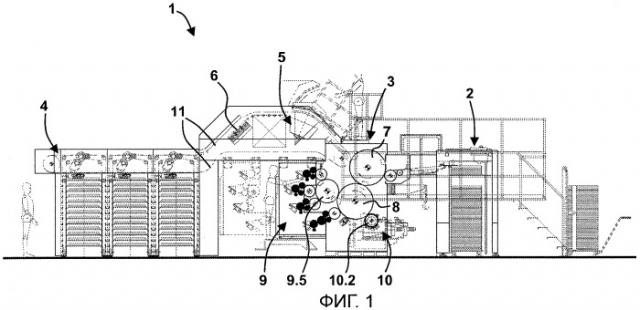

Фиг.1 представляет собой вид сбоку печатной машины глубокой печати при взгляде с ведущей стороны.

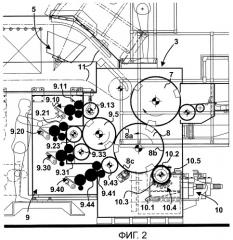

Фиг.2 представляет собой увеличенный вид сбоку печатающего устройства машины глубокой печати, изображенной на фиг.1.

Фиг.3 представляет собой схему системы нечеткой классификации образцов для выполнения текущего анализа поведения печатной машины.

Фиг.4 представляет собой иллюстративное изображение печатного листа, снятое камерой в процессе обработки в печатной машине глубокой печати, изображенной на фиг.1, причем считается, что лист удовлетворяет оптическому критерию качества (т.е. хороший лист).

Фиг.4А представляет собой второе иллюстративное изображение печатного листа, снятое камерой в процессе обработки в печатной машине глубокой печати, изображенной на фиг.1, причем этот лист содержит дефекты печати, вызванные не отвечающим требованиям давлением очистки.

Фиг.4В представляет собой третье иллюстративное изображение печатного листа, снятое камерой в процессе обработки в печатной машине глубокой печати, изображенной на фиг.1, причем этот лист содержит дефекты печати, вызванные влажной поверхностью очищающего цилиндра.

Фиг.4С представляет собой четвертое иллюстративное изображение печатного листа, снятое камерой в процессе обработки в печатной машине глубокой печати, изображенной на фиг.1, причем этот лист содержит дефекты печати, вызванные загрязненной поверхностью очищающего цилиндра.

Фиг.5А и 5В представляют собой две фотографии каждой стороны ракельного устройства печатной машины глубокой печати, показанной на фиг.1 и 2, демонстрирующие подшипники очищающего цилиндра и систему датчиков для определения шумов/вибраций, создаваемых печатной машиной, причем система датчиков расположена на каждом подшипнике очищающего цилиндра.

Фиг.6 представляет собой пример изображения так называемого кепстра, получаемого при обработке сигналов, измеренных на одном подшипнике очищающего цилиндра.

Фиг.7 представляет собой диаграмму, схематически показывающую, как кепстр, изображенный на фиг.6, может быть далее обработан с целью выделения обработанного сигнала, соответствующего изменению во времени амплитуды выбранных значений кепстра, именно значения «кепстр на лист» и значения «кепстр на оборот», как показано на фиг.6.

Осуществление изобретения

Изобретение будет описано в контексте конкретного варианта осуществления листовой печатной машины глубокой печати. Следует понимать, что изобретение, охарактеризованное в формуле изобретения, в равной мере применимо к другим типам печатных машин, в частности к печатным машинам офсетной печати. Также следует понимать, что, хотя описанная здесь печатная машина предназначена для обработки основ в форме последовательных листов, изобретение также применимо к рулонным печатным машинам, где основы, на которых производится печать, образуют непрерывный рулон.

На фиг.1 показана листовая печатная машина в виде печатной машины 1 глубокой печати, включающей, как обычно в данной области техники, устройство 2 подачи листов, служащее для подачи листов, на которых будет производиться печать, печатающее устройство 3 для печати листов, в данном случае посредством глубокой печати, и приемное устройство 4 для листов, собирающее свежеотпечатанные листы. Печатающее устройство 3 предназначено для глубокой печати и обычно включает в себя печатный цилиндр 7, формный цилиндр 8, несущий формные пластины глубокой печати (в данном примере формный цилиндр 8 является трехсегментным цилиндром, несущим три формных пластины 8а, 8b и 8с глубокой печати - фиг.2), красочный аппарат 9 для нанесения краски на поверхность формных пластин 8а, 8b и 8с глубокой печати, находящихся на формном цилиндре 8, и ракельное устройство 10 для очищения покрытой краской поверхности формных пластин 8а, 8b и 8с глубокой печати, находящихся на формном цилиндре 8, перед печатью листов. Аналогичные примеры печатных машин глубокой печати раскрыты, например, в ЕР 0091709, ЕР 0406157 и в ЕР 0873866.

Листы подаются из устройства подачи 2 на накладной стол, а затем на печатный цилиндр 7. Далее листы переносятся с помощью печатного цилиндра 7 в зону печатного контакта, образованную контактом печатного цилиндра 7 и формного цилиндра 8, где осуществляется глубокая печать. Напечатанные листы перемещаются от печатного цилиндра 7 в систему 11 транспортировки листов для доставки в приемное устройство 4. Система 11 транспортировки листов традиционно включает бесконечный конвейер с парой бесконечных цепей, приводящих множество разнесенных штанг с захватами для удержания передней кромки листов (свежеотпечатанная сторона листов ориентирована вниз в процессе их следования к приемному устройству 4), листы при этом последовательно передаются от печатного цилиндра 7 к соответствующей штанге с захватами.

В процессе их транспортировки в приемное устройство 4 свежеотпечатанные листы предпочтительно проверяются системой 5 оптического контроля. В приведенном примере система 5 оптического контроля предпочтительно расположена на пути системы 11 транспортировки листов, сразу за печатающим устройством 3. Такая система 5 оптического контроля уже известна в данной области техники и не нуждается в подробном описании. Примеры систем оптического контроля, приспособленных для использования в качестве системы 5 оптического контроля в печатной машине глубокой печати, изображенной на фиг.1, описаны, например, в международных заявках WO 97/37329 и WO 03/070465. Другие примеры систем оптического контроля, подходящих для выполнения оптического контроля печатных листов, можно также найти в ЕР 0527453, ЕР 0543281, WO 97/48556, WO 99/41082, WO 02/102595, ЕР 0820864, ЕР 0820865, ЕР 1142712, ЕР 1167034, ЕР 1190855, ЕР 1231057 и ЕР 1323529.

Система 5 оптического контроля выполнена с возможностью проведения оптического контроля печатных листов и обнаружения дефектов печати. Как упоминалось во вводной части, оптический контроль может, например, выполняться согласно принципам, раскрытым в патентах US 5,317,390 и US 5,384859 (см. также ЕР 0527285 и ЕР 0540833), или согласно любому другому подходящему способу оптического контроля.

Перед доставкой печатные листы, предпочтительно, перемещаются перед сушильной установкой 6, расположенной за системой 5 контроля 5 по пути транспортировки системы 11 транспортировки листов. Сушка возможно может выполняться перед оптическим контролем листов.

В зависимости от результата оптического контроля хорошие листы, то есть листы, которые считаются приемлемыми с точки зрения качества печати после контроля, доставляются в одну или две стопы на приемном устройстве (одна стопа заполняется, в то время как другая может освобождаться от ранее доставленных листов). Плохие листы, то есть листы, которые не считаются приемлемыми с точки зрения качества печати после контроля, доставляются в третью стопу на приемном устройстве.

Фиг.2 представляет собой схематическое изображение печатающего устройства 3 печатной машины 1 глубокой печати, изображенной на фиг.1. Как уже указывалось, печатающее устройство 3 содержит, в основном, печатный цилиндр 7, формный цилиндр 8 с формными пластинами 8а, 8b и 8с глубокой печати, красочный аппарат 9 и ракельное устройство 10.

Красочный аппарат 9 включает, в данном примере, четыре красочных устройства, три из которых взаимодействуют с общим собирающим краску цилиндром или цилиндром 9.5 орловской печати (здесь - двухсегментным цилиндром), контактирующим с формным цилиндром 8. Четвертое красочное устройство расположено таким образом, чтобы напрямую контактировать с поверхностью формного цилиндра 8. Следует понимать, что показанный красочный аппарат 9 соответствующим образом адаптирован как для непрямого, так и для прямого нанесения краски на формный цилиндр 8. Каждое красочное устройство, взаимодействующее с собирающим краску цилиндром 9.5, включает красочный ящик 9.10, 9.20 и 9.30, взаимодействующий в данном примере с парой красочных валиков 9.11, 9.21 и 9.31, соответственно. Каждая пара красочных валиков 9.11, 9.21 и 9.31, в свою очередь, окрашивает соответствующий шаблонный цилиндр 9.13, 9.23, 9.33 (также называемый селективным красочным цилиндром), соответственно, контактирующий с собирающим краску цилиндром 9.5. Что касается четвертого красочного устройства, оно включает красочный ящик 9.40, дополнительный красочный валик 9.44, пару красочных валиков 9.41 и шаблонный цилиндр 9.43, причем данный шаблонный цилиндр находится в контакте с формным цилиндром 8. Дополнительный красочный валик 9.44 в этом последнем случае необходим, так как четвертое красочное устройство 9.4 используется для непосредственного окрашивания поверхности формного цилиндра 8, вращающегося в направлении, противоположном вращению собирающего краску цилиндра 9.5. Как обычно в данной области техники, поверхности шаблонных цилиндров 9.13, 9.23, 9.33 и 9.43 выполнены так, чтобы иметь выступающие участки, соответствующие областям формных пластин 8а, 8b и 8с глубокой печати, предназначенным для получения красок соответствующих цветов, подаваемых соответствующими красочными устройствами.

Ракельное устройство 10, с другой стороны, предпочтительно содержит ракельную емкость 10.1 (перемещаемую по направлению к формному цилиндру 8 и от него), очищающий цилиндр 10.2, расположенный в ракельной емкости и соприкасающийся с формным цилиндром 8, по меньшей мере первый нож (или сухой нож) 10.3, соприкасающийся с поверхностью очищающего цилиндра 10.2 для удаления остатков счищенной краски с поверхности очищающего цилиндра 10.2, средства 10.4 очистки для нанесения очищающего раствора на поверхность очищающего цилиндра 10.2, и нож 10.5 осушки, соприкасающийся с поверхностью очищающего цилиндра 10.2, для удаления остатков очищающего раствора с поверхности очищающего цилиндра 10.2. Средства 10.4 очистки обычно включают группу пульверизаторов и очистительных щеток для распрыскивания очищающего раствора на поверхности очищающего цилиндра 10.2 и для очищения поверхности очищающего цилиндра 10.2.

Первый нож или сухой нож 10.3 обычно удаляет приблизительно 80% остатков краски с поверхности очищающего цилиндра 10.2, тогда как средства 10.4 очистки удаляют оставшуюся часть остатков краски с использованием распрыскиваемого очищающего раствора и очистительных щеток. Нож 10.5 осушки, с другой стороны, предназначен для осушения поверхности очищающего цилиндра 10.2 и для удаления остатков очищающего раствора с его поверхности, чтобы предотвратить загрязнение поверхности формного цилиндра такими остатками очищающего раствора.

Ракельные устройства, включающие пульверизаторы и очистительные щетки, как указано ранее, более подробно описаны, например, в документах US 4,236,450, ЕР 0622191 и WO 03/093011. Могут быть предусмотрены другие типы ракельных устройств, такие как ракельные устройства иммерсионного типа, как описано в СН 415694, US 3,468,248 и US 3,656,431, где очищающий цилиндр частично погружен в очищающий раствор.

Как уже упоминалось, согласно текущему уровню техники, качество печати печатных листов обычно контролируется исключительно посредством соответствующей системы оптического контроля, выполненной с возможностью оптического получения изображений печатных листов и определения, основываясь на обработке указанных полученных изображений, наличия дефектов печати на печатных листах. Как обсуждалось здесь во вводной части, оптический контроль печатной конечной продукции по своей сути имеет различные проблемы, в особенности, он не позволяет обеспечить раннее предупреждение о возникновении дефектов печати, а также не дает объяснения вероятной причины этих дефектов печати.

Согласно настоящему изобретению, недостатки, свойственные оптическому контролю, преодолеваются путем выполнения текущего анализа поведения печатной машины в процессе обработки печатных листов. С этой целью печатная машина, за которой будет осуществляться наблюдение, снабжается рядом датчиков, размещенных на функциональных компонентах печатной машины. Так как эти датчики предназначены для наблюдения за поведением печатной машины в процессе обработки печатных основ, датчики должны быть выбраны соответствующим образом и размещены на подходящих функциональных компонентах печатной машины. Фактический выбор датчиков и их расположения на печатной машине будут зависеть от конфигурации печатной машины, поведение которой требуется наблюдать. Они не будут одинаковыми, например, для печатной машины глубокой печати и для печатной машины офсетной печати, так как поведения этих машин не идентичны.

Строго говоря, нет необходимости снабжать датчиками каждый функциональный компонент печатной машины. Предпочтительнее, датчики должны быть выбраны и расположены таким образом, чтобы регистрировать эксплуатационные параметры выбранных функциональных компонентов печатной машины, которые обеспечивают достаточно точное и представительное описание различных поведений печатной машины.

Предпочтительно, датчики должны быть выбраны и расположены таким образом, чтобы регистрировать и контролировать эксплуатационные параметры, которые не коррелируют друг с другом настолько, насколько это возможно. В самом деле, чем меньше коррелируют эксплуатационные параметры, тем более точным будет определение поведения печатной машины. Например, контроль соответствующих скоростей вращения двух цилиндров, приводимых общим приводом, не будет, как таковой, очень полезен, так как два параметра непосредственно связаны друг с другом. Напротив, наблюдение тока, потребляемого электрическим двигателем, используемым как средство привода печатной машины, и контактного давления между двумя цилиндрами печатной машины обеспечит лучшее описание поведения печатной машины.

Кроме того, выбор и расположение датчиков должны быть произведены с учетом фактического набора образцов поведения, который требуется наблюдать, и классов дефектов печати, которые требуется обнаруживать. В качестве общего правила следует понимать, что датчики могут быть установлены в печатной машине с целью измерения любой комбинации следующих эксплуатационных параметров:

- быстродействие печатной машины, т.е. скорость, с которой печатная машина обрабатывает печатные основы;

- скорость вращения цилиндра или валика печатной машины;

- ток, потребляемый электрическим двигателем, приводящим цилиндры печатающего устройства печатной машины;

- температура цилиндра или валика печатной машины;

- давление между двумя цилиндрами или валиками печатной машины;

- напряжения в подшипниках цилиндра или валика печатной машины;

- расход краски или текучей среды в печатной машине; и/или

- местоположение или наличие обрабатываемых основ в печатной машине (эта информация особенно полезна, если печатная машина содержит несколько формных пластин и/или офсетных полотен, так как поведение при печати меняется от одной формной пластины или офсетного полотна к другой).

В зависимости от конкретной конфигурации печатной машины, может быть полезным наблюдать другие эксплуатационные параметры. Например, в случае печатной машины глубокой печати, наблюдение ключевых компонентов ракельного устройства оказалось особенно полезным для получения характерной модели поведения печатной машины, так как многие проблемы печати на печатных машинах глубокой печати вызваны неправильным или ненормальным поведением ракельного устройства.

В случае печатной машины 1 глубокой печати, изображенной на фиг.1, как правило, можно рассматривать следующие эксплуатационные параметры:

- быстродействие печатной машины 1 глубокой печати - следует понимать, что поведение печатной машины глубокой печати (как и других типов печатных машин), зависит от скорости, с которой она обрабатывает печатные листы (или рулоны);

- ток, потребляемый электрическим двигателем, используемым как средство привода печатающего устройства 3 печатной машины 1 глубокой печати - вновь, в зависимости от поведения печатной машины, ток, потребляемый электрическим двигателем, приводящим цилиндры печатающего устройства 3, будет изменяться характерным образом;

- скорость вращения печатного цилиндра 7, формного цилиндра 8 и/или цилиндра или валика красочного аппарата 9 или ракельного устройства 10 (например, красочных валиков 9.11, 9.12, 9.21, 9.22, 9.31, 9.32, 9.41, 9.42, шаблонных цилиндров 9.13, 9.23, 9.33, 9.43, собирающего краску цилиндра 9.5 и/или очищающего цилиндра 10.2) - скорость вращения может быть не такой значимой, как остальные эксплуатационные параметры печатной машины, но, тем не менее, может представлять полезную наглядную информацию о поведении печатной машины;

- температура печатного цилиндра 7, формного цилиндра 8 и/или цилиндра или валика красочного аппарата 9 или ракельного устройства 10 (например, красочных валиков 9.11, 9.12, 9.21, 9.22, 9.31, 9.32, 9.41, 9.42, шаблонных цилиндров 9.13, 9.23, 9.33, 9.43, собирающего цилиндра 9.5 и/или очищающего цилиндра 10.2) - температура тоже является полезным эксплуатационным параметром для описания поведения машины; это особенно верно в случаях печатных машин глубокой печати, где формный цилиндр 8 обычно является терморегулируемым для того, чтобы обеспечить поддержание его температуры на практически постоянном уровне (обычно, порядка 80°С); слишком низкая температура формного цилиндра 8 может, например, вызвать проблемы отмарывания краски, поскольку краска не начинает высыхать;

- давление печати между формным цилиндром 8 и печатным цилиндром 7 - давление печати особенно представительно при глубокой печати, контактное давление обычно достигает значений порядка 10000 Н/см2,

- давление очистки между формным цилиндром 8 и ракельным устройством 10 - не отвечающее требованиям давление очистки или колебания давления очистки в печатной машине глубокой печати могут быть причиной различных дефектов печати; таким образом, давление очистки является особенно полезным параметром при использовании печатных машин глубокой печати;

- контактное давление между формным цилиндром 8 и красочным аппаратом 9 (такое, как контактное давление между собирающим краску цилиндром 9.5 и формным цилиндром 8, или между шаблонным цилиндром 9.43 прямого контакта и формным цилиндром 8) - так же, как в случаях с давлением печати и давлением очистки, не отвечающее требованиям контактное давление (или его колебания) между формным цилиндром и красочным аппаратом печатной машины глубокой печати может быть источником проблем с краской и, следовательно, дефектов печати;

- эксплуатационные параметры ракельного устройства 10 - кроме давления очистки, упомянутого выше, другие эксплуатационные параметры ракельного устройства протирки (перечисленные ниже) могут быть полезными при моделировании поведения печатной машины, в особенности, если дело касается нарушений очистки; и/или

- эксплуатационные параметры красочного аппарата 9 - снова, помимо контактного давления между красочным аппаратом 9 и формным цилиндром 8, эксплуатационные параметры, связанные с подачей краски в красочный аппарат 9 (такие как количество краски в красочных ящиках, количество краски, переносимой на различных красочных роликах, физико-химические свойства краски, например, температура, вязкость, и т.д.), могут быть источником дефектов печати.

В частности, при неправильных или ненормальных поведениях машины, вызываемых нарушениями в функционировании ракельного устройства печатной машины глубокой печати, следующие эксплуатационные параметры можно рассматривать как характерные параметры поведения печатной машины:

- давление очистки между очищающим цилиндром 10.2 и формным цилиндром 8;

- поток очищающего раствора в ракельном устройстве 10;

- физико-химические свойства очищающего раствора (такие как температура очищающего раствора, химический состав очищающего раствора, и т.д.);

- давление ножа между сухим ножом 10.3 и очищающим цилиндром 10.2, или между ножом 10.5 осушки и очищающим цилиндром 10.2;

- положение сухого ножа 10.3 или ножа (10.5) осушки относительно очищающего цилиндра 10.2; и/или

- напряжения в подшипниках очищающего цилиндра 10.2.

Вышеуказанные перечни эксплуатационных параметров, разумеется, следует рассматривать как неполные перечни.

Авторы изобретения выяснили, что, основываясь на подходящих комбинациях вышеприведенных эксплуатационных параметров, возможно смоделировать поведение печатной машины и определить, развивается ли наблюдаемое поведение печатной машины в направлении неправильного или ненормального поведения, которое ведет или с вероятностью ведет к возникновению дефектов печати. Соответственно, за счет выполнения текущего анализа поведения печатной машины в процессе печати и/или обработки основ возможно определить возникновение неправильного или ненормального поведения, которое повлияет или с вероятностью повлияет на качество печати печатных основ.

Предпочтительно, предложенный текущий анализ поведения печатной машины предполагает осуществление анализа тенденции изменения поведения печатной машины. Другими словами, вместо того, чтобы рассматривать поведение печатной машины в определенный момент времени, анализ выполняется с большой продолжительностью (т.е. за время обработки нескольких последовательных печатных основ). Такой анализ